- Что такое поверка и тарировка манометра

- Поверка манометра

- Тарировка манометра

- Установка для проведения тарировки манометра

- Эталонные приборы для тарировки манометров

- Порядок калибровка нуля и чувствительности датчиков КИП

- 1. Калибровка нуля датчика

- 2. Калибровка чувствительности

- Калибровка датчиков давления

- Определение: калибровка, регулировка, проверка

- Калибровка датчиков давления: требования

- Калибровка датчиков давления: процедура

- Калибровка и поверка манометров

- Калибровка манометров

- Поверка манометров

- Использование для поверки U-образного манометра

- Использование для поверки грузопоршневого манометра

- Использование для поверки образцового деформационного манометра

Что такое поверка и тарировка манометра

В процессе эксплуатации манометры и датчики давления, как и другие измерительные приборы, должны подвергаться периодической поверке, так как из-за появления остаточных деформаций в упругих элементах, из-за изменения зазоров в передаточном механизме вследствие износа, точность манометра может измениться.

Поверка манометра

Поверка манометра — установление пригодности манометра к применению на основании экспериментально определяемых метрологических характеристик и подтверждение их соответствия установленным обязательным требованиям.

Поверка манометра включает несколько операций:

- внешний осмотр,

- опробование — предварительный контроль,

- проведение калибровки — определение метрологических характеристик.

Тарировка манометра

Тарировкой или калибровкой манометра называют процесс установления величин погрешностей манометра путем сравнения показаний испытуемого прибора с показаниями эталонного прибора. В процессе тарировки может производится поэтапная корректировка показаний с последующим сравнением с показаниями эталонного прибора.

Нормы и правила поверки и калибровки манометра устанавливаются ГОСТом Р 8.906-2015 «Государственная система обеспечения единства измерений (ГСИ). Манометры показывающие. Эталонные средства измерений. Метрологические требования и методы испытаний».

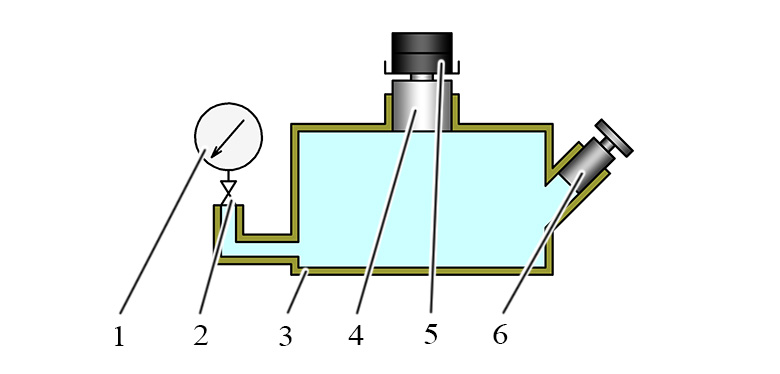

Установка для проведения тарировки манометра

При тарировке определяется поправка, которую нужно внести, чтобы узнать истинное давление. Точность показаний манометра при этом должна соответствовать классу точности, указанному на шкале прибора.

Тарировка или проверка манометров, а также датчиков давления, может производится на специальном гидравлическом прессе.

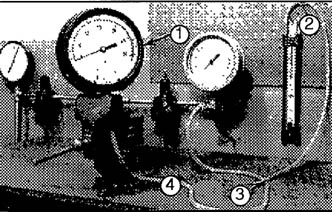

Испытуемый манометр 1 через клапан 2 подключается к резервуару 3 заполненному жидкостью, давление в резервуаре создается с помощью плунжера 4, известного сечения, с установленными на нем грузами 5.

Показания испытуемого манометра сравниваются с показаниями эталонного прибора, например образцового манометра, либо с легко вычисляемым давлением, которое создается грузами, уложенными на чашку вертикального плунжера. Для вычисления давления во втором случае используют формулу:

Эталонные приборы для тарировки манометров

В качестве эталонных приборов, согласно ГОСТ Р 8.906-2015 могут использоваться специальные: грузопоршневые преобразователи давления, измерительные автоматизированные задатчики избыточного давления, цифровые комплексы для измерения давления, микроманометры, специальные манометры.

Источник

Порядок калибровка нуля и чувствительности датчиков КИП

Приборы КИП периодически нуждаются в калибровке (регулировке). Чаще всего у прибора можно подрегулировать нулевую точку (ноль, zero) и чувствительность (точку шкалы, span). В некоторых случаях эксплуатирующий персонал может подстроить только ноль или только чувствительность, у некоторых же датчиков (например, датчиков термосопротивления и термопар) нет возможности настроить ни то, ни другое.

В зависимости от типа прибора и его функциональных возможностей регулировка показаний осуществляется либо с помощью механических регуляторов – подстроечных или переменных резисторов, либо с помощью кнопок, либо с помощью различных проводных (HART, RS232, RS485) или беспроводных (IR, Bluetooth) интерфейсов.

Не зависимо от того каким способом и с помощью чего осуществляется калибровка датчика есть некоторые общие рекомендации по выполнению калибровки нуля и точки шкалы.

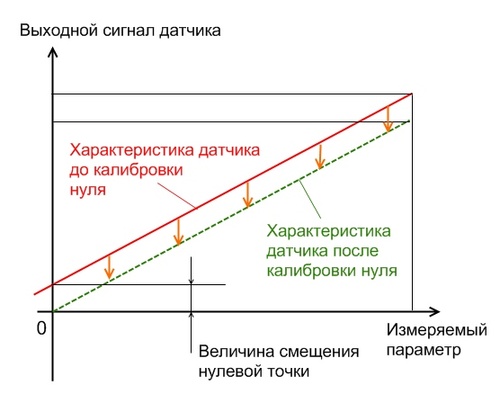

1. Калибровка нуля датчика

При калибровке датчика в первую очередь выполняется калибровка нулевой точки датчика, а уже после этого калибруется точка шкалы. Это связано с тем, что калибровка (подстройка) нуля осуществляется смещением характеристики датчика на величину начального отклонения от нулевого значения.

Допустим, имеем датчик избыточного давления с пределами измерения от 0 до 6 Бар, у которого была выполнена калибровка чувствительности в точке шкалы 6 Бар, по результатам которой при подаче давления в 6 Бар датчик показывает давление 5,998 Бар. После этого было решено проверить нулевую точку датчика, и оказалось, что при нулевом давлении датчик вместо нуля показывает 0,15 Бар. Нулевая точка была откалибрована и на нуле датчик стал показывать ноль, но при подаче тестового давления в 6 Бар он вместо прежних 5,998 Бар стал показывать 5,848 Бар. Это произошло из-за того, что при калибровке нуля характеристика датчика смещается вверх или вниз (в зависимости от того, завышает или занижает датчик) по всей своей длине. Как результат, нам нужно снова выполнять калибровку чувствительности датчика.

Поэтому в 99,9% случаев сначала выполняется калибровка нуля, а уже потом настраивается чувствительность датчика если иной порядок калибровки не предусмотрен производителем прибора.

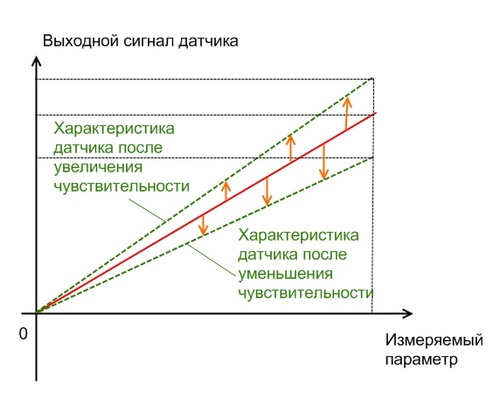

2. Калибровка чувствительности

Калибровка чувствительности (калибровка шкалы) выполняется после калибровки нуля. При калибровке чувствительности корректировка показаний датчика осуществляется наклоном характеристики датчика относительно нулевой точки. Как правило, корректировка чувствительности не влияет на положение нулевой точки датчика (не приводит к «уходу нуля»). Но в некоторых старых аналоговых приборах с механическими регуляторами может потребоваться подстройка нуля после коррекции чувствительности на величину более 10-20%. В этом случае нужно выполнить настройку нуля и чувствительности последовательно два и более раза, постепенно приближаясь к нужному результату.

Как правило, калибровку чувствительности рекомендуют выполнять подавая на датчик измеряемый параметр величиной, равной 40-100% шкалы измерения датчика. То есть, если, например, наш датчик давления имеет шкалу от 0 до 6 Бар, то калибровку чувствительности лучше выполнять при подаче тестового давления от 2,4 до 6 Бар. При калибровке чувствительности более низкими значениями можно получить увеличенную погрешность на конце диапазона измерения.

К сожалению, реальные характеристики датчиков КИП часто далеки от линейных (как на первых двух рисунках).

Для того чтобы как то «вписать» показания датчика в узкие рамки нормированных метрологических характеристик (погрешностей) производители идут на различные ухищрения, например, добавляя дополнительные точки для калибровки чувствительности. Чаще всего это одна основная и одна дополнительная точка калибровки чувствительности, хотя в некоторых приборах их может быть больше (например, газоанализаторах Хоббит-Т их может быть максимум пять).

Как понятно из рисунка дополнительная точка калибровки чувствительности как бы разбивает характеристику датчика на два участка, меняя их наклон относительно нуля, что позволяет «вписать» показания датчика в требуемые границы, определяемые погрешностью измерения датчика.

В том случае если характеристика датчика на каком то участке не укладывается в нужный интервал допустимых значений и дополнительные точки калибровки, позволяющие скорректировать характеристику на данном участке, отсутствуют, то можно сделать следующее.

Например, датчик на начальном участке характеристики показывает меньше чем нужно при том, что в нулевой точке и на конце диапазона погрешность измерения минимальна (как в примере на рисунке). В этом случае можно искусственно сдвинуть его точку шкалы вверх, «вписав» выпавший участок характеристики в диапазон допустимых значений.

Допустим датчик давления со шкалой от 0 до 6 Бар и относительной погрешностью 5% не укладывается в середине шкалы (занижает), хотя при подаче 6 Бар показывает 6 Бар ровно. В этом случае, мы, оставляя тестовое давление неизменным (например, мы калибровали его давлением 5 Бар), меняем в настройках калибровки точки шкалы значение давления с 5 Бар, до 5,25 Бар (5+(5*5%)/100%). То есть мы как бы говорим датчику, что будем калибровать его давлением 5,25 Бар, а сами при этом подаем давление всего 5 Бар. Естественно что из-за того, что реальное давление ниже чем то, что мы задали в настройках датчика его характеристика, наклоняясь (поворачиваясь относительно нулевой точки против часовой стрелки), приподнимется. И есть большая вероятность, что «выпавший» начальный участок характеристики уложится в диапазон допустимых значений с учетом заявленных производителем погрешностей.

При калибровке нуля и чувствительности приборов КИП следует строго придерживаться рекомендаций производителя изложенных в руководстве на датчик, а также использовать при калибровке соответствующие поверенные средства измерения и эталоны.

Источник

Калибровка датчиков давления

Из-за механических, химических или термических воздействий точность измерительного устройства со временем снижается. Это нормальный процесс старения, которого не избежать. Но важно своевременно распознать такие изменения с помощью калибровки.

Калибровка датчиков давления важна по разным причинам. С одной стороны, для соблюдения различных стандартов, таких как ISO 9001, например. С другой стороны, калибровка дает производителям специфические преимущества, такие как усовершенствование технологий и снижение затрат (например, при использовании правильного количества сырья).

Исследование, проведенное компанией Nielsen в 2008 году, показывает, что затраты компаний-производителей на дефектную калибровку составляют в среднем 1,7 млн. долларов в год. Кроме того, калибровка — залог качества. В некоторых сферах, таких как химическая промышленность, согласованная и безошибочная калибровка обеспечит безопасность в работе.

Определение: калибровка, регулировка, проверка

Термины калибровки, регулировки и проверки часто используют как синонимы. Однако между ними есть существенные различия. В случае калибровки данные на дисплее измерительного прибора сравнивают со стандартами — показаниями эталонного устройства, точная функция которого остается гарантированной. Каждое измерительное устройство должно прослеживаться до национального стандарта через цепочку сравнительных измерений («прослеживаемость»). Что касается первичных стандартов, находящихся наверху иерархии калибровки, то для датчиков давления обычно используются грузопоршневые тестеры (как и поршневые манометры), которые применяют в государственных институтах и калибровочных лабораториях.

Регулировка (настройка) выполняется для минимизации ошибок измерения. Ее цель — исправить неточности, возникающие в результате старения прибора. Как правило, регулировка предшествует калибровке, при этом происходит прямое вмешательство в измерительное устройство. Поэтому дальнейшая калибровка выполняется, чтобы проверить и задокументировать произведенные исправления.

Поверка включает особую форму калибровки и применяется если тестируемое устройство подлежит правовому контролю. Иными словами, точность измерений необходима в общественных интересах. Кроме того, поверка необходима, если результаты измерений напрямую влияют на цену продукта. В качестве примера можно привести расходомеры на заправочных станциях.

Калибровка датчиков давления: требования

Перед калибровкой необходимо определить фактическую калибровочную способность измерительного устройства. Здесь возможен визуальный осмотр на предмет повреждений, загрязнения, визуальный контроль маркировки, а также функциональные испытания: целостность системы линий калиброванного устройства, электрические функции, исправность элементов управления.

Кроме того, для проведения калибровки имеют значение условия окружающей среды. Калибровка должна выполняться при стабильной температуре, и в идеале — в реальных условиях эксплуатации измерительного прибора.

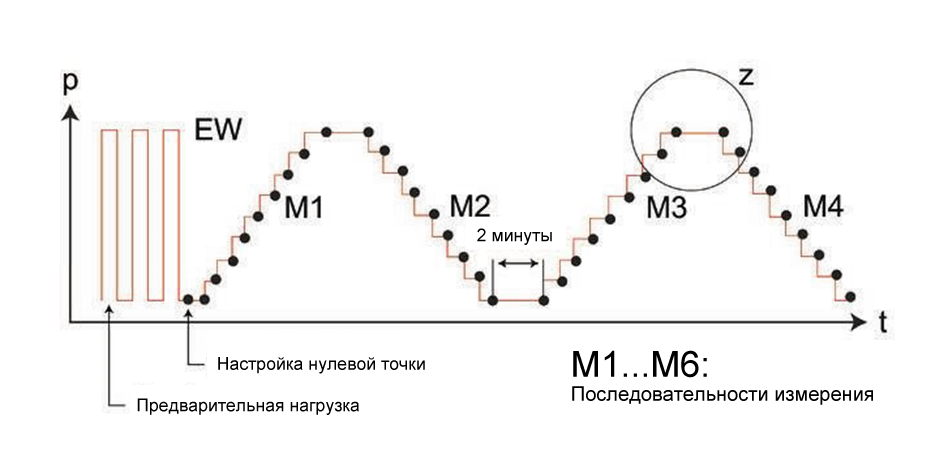

Калибровка датчиков давления: процедура

Когда возможность калибровки определена и условия окружающей среды идеальны, можно начинать непосредственно калибровку. Датчик давления предпочтительно калибровать как единое целое (измерительная цепь), с учетом предписанной монтажной позиции.

| Цикл | Погрешность % ВПИ | Минимальное количество измерений (точек от и до нулевой точки) | Количество предварительных нагрузок | Изменение нагрузки + запаздывание (секунды) | Запаздывание (минуты) | Количество тестов | Количество тестов (от большего к меньшему) |

| A | 30 | 2 | 2 | 2 | |||

| B | 0,1. 0,6 | 9 | 2 | >30 | 2 | >2 | 1 |

| C | >0,6 | 5 | 1 | >30 | 2 | >1 | 1 |

Служба калибровки Германии (DKD) опубликовала директиву DKD-R 6-1 для калибровки датчиков давления. В документе описаны разные циклы калибровки для разных классов точности. Рассмотрим цикл калибровки A для класса точности Все 2

Источник

Калибровка и поверка манометров

Нормальная работа производства в огромной мере зависит от надежности измерительных приборов, используемых эксплуатационным персоналом. Одна из первейших обязанностей прибористов заключается в том, чтобы каждый из приборов, применяемых для контроля технологических процессов, обеспечивал точные показания.

Стандартным методом обеспечения точности приборов, таких как манометры, является их поверка и калибровка.

Калибровка манометров

Процесс калибровки можно, в целом, разделить на два основных этапа: поверка показаний прибора по известному эталону или входным данным, и регулировка прибора до тех пор, пока его показания не будут равны или пропорциональны известным входным данным. Сама калибровка состоит из ряда поверок и регулировок. Когда прибор откалиброван, это значит, что он может точно давать действительное значение измеряемого параметра.

Основное оборудование, требуемое для калибровки большинства манометров, включает образцовый прибор, регулируемый источник давления, средства подсоединения манометра к источнику давлению и образцовому прибору, а также инструменты, необходимые для регулировки механизмов манометра. Образцовые средства измерений (измерительные приборы) предназначены для передачи размеров единиц физических единиц от эталонов рабочим измерительным приборам. Они служат для поверки и градуировки по ним других средств измерений.

Рабочие средства измерений (измерительные приборы) предназначены для измерений в промышленности. По точности эти средства разделяют на лабораторные (повышенной точности) и технические.

Поверка манометров

Поверка — определение погрешностей средства измерений и установление его пригодности к измерению. Если погрешность средства измерений выше допустимой, оно для дальнейших измерений непригодно. При поверке манометров образцовые приборы обеспечивают получение исходных показаний, с которыми сравнивают показания поверяемых приборов, т. е. производится непосредственное сличение поверяемого прибора с образцовым. Тремя наиболее распространёнными типами образцовых приборов являются: U-образные манометры, грузопоршневые манометры и образцовые деформационные манометры.

Использование для поверки U-образного манометра

U-образные манометры являются простыми, точными приборами для измерения давления. Измеряемая величина давления в U-образном манометре уравновешивается и определяется столбом рабочей жидкости, равным сумме столбов в обоих коленах трубки. Наиболее часто в манометрах в качестве жидкости используется вода, ртуть и приборное масло. Диапазон давлений, измеряемых манометром, определяется двумя факторами: высотой трубки манометра и типом жидкости в трубке. Различия жидкостей по весу обуславливает различие в давлении, создаваемом каждой жидкостью. Результат измерения давления обычно выражается в миллиметрах водяного или ртутного столба.

1 — калибруемый прибор, 2 — U-образный манометр, 3 — гибкая трубка; 4 — тройник Гибкая трубка и тройник служат для соединения манометра с поверяемым прибором и источником давления, который в изображенном выше примере представляет систему сжатого воздуха КИП. Регулятор давления воздуха КИП регулирует давление, прилагаемое во время калибровочного процесса. Поскольку трубка, прикрепленная в регулятору воздуха, соединена с U-образным манометром и с прибором, на оба прибора подается одно давление.

Использование для поверки грузопоршневого манометра

Грузопоршневые манометры являются образцовыми приборами, которые используются для измерения давления, выраженного в основных единицах: силы и площади. Формула, используемая для определения давления (давление = сила / площадь), фактически, является описанием рабочих принципов грузопоршневого манометра. Сила в грузопоршневых манометрах обеспечивается грузами в виде металлических дисков. Площадь представляет собой площадь поршня. Принцип действия грузопоршневых манометров основан на уравновешивании усилия, развиваемого измеряемым давлением на поршне, силой тяжести груза, нагружающего поршень.

Грузопоршневой манометр может применяться в поверочных установках в качестве образцового измерительного прибора и как источник давления кроме точных показаний давления грузопоршневые манометры также создают или увеличивают давление с помощью пресса, который является частью конструкции грузопоршневого манометра.

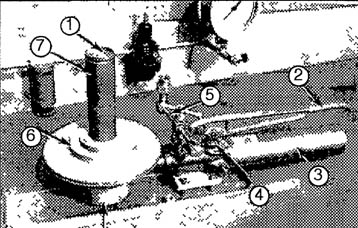

На рисунке выше показаны основные элементы стандартного грузопоршневого манометра. Они включают гидравлический пресс, рукоятку гидравлического пресса, резервуар с жидкостью, патрубок и корпус цилиндра, в котором находятся поршень и цилиндр. К поршню крепится держатель грузовой трубки, который является опорой для грузовой трубки. На рисунке также показан набор дисков разных размеров. Поверочная установка с грузопоршневым манометром.

В резервуаре находится жидкость, в основе которой лежит или масло, или вода. В большинстве случаев тип жидкости, используемой в манометре, указывается или на корпусе манометра или в руководстве по использованию прибора, предоставляемого производителем. Пресс используется для закачки жидкости в цилиндр.

Подвижный поршень находится в цилиндре. Жидкость закачивается в цилиндр до тех пор, пока поршень не зависнет. Поршни маркируются в соответствии с площадью их поверхности Грузопоршневые манометры часто поставляются с несколькими поршнями. Смена поршней обеспечивает применение прибора для более широкого диапазона давлений. Держатель грузовой трубки прикреплен к верхней части поршня. Грузовая трубка сидит на держателе. Трубка пустотелая, открытая с одного конца. На нижнем конце трубки имеется фланец, на который опираются диски.

С помощью дисков на грузопоршневой манометр, к которому подсоединен поверяемый прибор, придается известная сила, определяемая массой дисков. На каждом диске указана его масса. Гравировка на корпусе указывает давление, достигаемое с помощью диска или дисков, представляющих данную массу, и поршня данной площади.

Патрубок является частью грузопоршневого манометра, к которому подсоединяется поверяемый прибор. Такое соединение позволяет прилагать давление, созданное в образцовом приборе, на поверяемый прибор.

При использовании грузопоршневого манометра в качестве образцового прибора, проверяемый прибор подсоединяется к патрубку манометра, а давление, которое нужно создать, определяется по диаграмме на корпусе манометра. Для получения требуемого давления выбирается нужный поршень или диск (диски). После установки поршня на держатель устанавливается грузовая трубка, а затем добавляются диски.

1 — калибруемый прибор, 2 — патрубок 3 -грузовая трубка, 4 — съемные диски (грузы)

Грузопоршневые манометры обычно используются для измерения давления свыше 15 psi. Давление в грузопоршневом манометре создается с помощью гидравлического пресса, который увеличивает количество жидкости в корпусе манометра. Эта жидкость держит как поршень, так и диски. Диски и поршень остаются на месте до тех пор, пока давление, оказываемое на жидкость в корпусе манометра, ниже усилия, прилагаемого дисками, надетыми на грузовую трубку. Но как только давление жидкости становится равным силе, прилагаемой сложенными друг на друга дисками, поршень и диски поднимаются и зависают. В этом момент давление, показанное поверяемым прибором, сравнивается с показанием грузопоршневого манометра, которое представляет общую силу, прилагаемую дисками и держателем груза на поршень. Например, если два диска, представляющие 5 и 20 psi, были бы установлены на поршень, то грузопоршневой манометр показал бы 25 psi плюс еще 5 psi с учетом поршня и держателя трубки, т.е. 30 psi. Каждый поршень и держатель имеют свою массу, указываемую в табличке грузов на корпусе прибора.

Использование для поверки образцового деформационного манометра

Принцип действия образцовых деформационных манометров и мановакуумметров аналогичен рабочим манометрам и вакуумметрам. Отличительным элементом конструкций образцовых приборов является корректор нуля и арретир. Они являются очень чувствительными, высокоточными приборами, специально предназначенными для поверки рабочих манометров. Образцовые деформационные манометры отличаются от U-образных манометров и грузопоршневых манометров тем, что их необходимо периодически калибровать для поддержания их точности. Грузопоршневые манометры обычно применяются для поверки образцовых деформационных манометров. Процесс поверки образцового деформационного манометра, в сущности, подобен процессу поверки любого манометра.

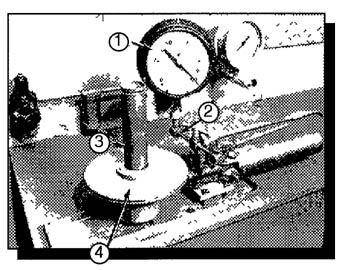

1- калибруемый прибор; 2- задатчик давления воздуха КИП; 3 — образцовый манометр

Образцовый манометр и поверяемый прибор подсоединены к одному задатчику давления воздуха КИП с тем, чтобы одно и тоже давление прилагалось на каждый прибор. В результате калибровки показания рабочего прибора должны совпадать с показаниями образцового манометра в каждой точке шкалы прибора.

1 — образцовый манометр; 2 -поверяемый прибор

В поверочной установке с образцовым деформационным манометром, в которой источником давления является грузопоршневой манометр образцовый манометр и поверяемый прибор подсоединены к патрубку грузопоршневого манометра с тем, чтобы обеспечить приложение одинакового давления на каждый прибор. В данном случае грузопоршневой манометр функционирует в качестве пресса для создания давления, а не в качестве рабочего эталона. Образцовый манометр обеспечивает известные входные величины, с которыми сравниваются показания поверяемого прибора.

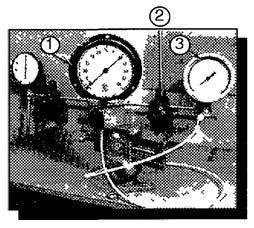

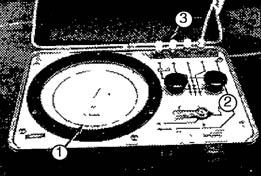

1 — образцовый деформационный манометр, 2 — регуляторы давления воздуха, 3 — манифольд со штуцерами

Калибровка может проводится в производственных условиях или в цехе КИП. Портативная поверочная пневматическая установка, подобная показанная на рисунке выше, может быть использована для калибровки приборов на месте. Кроме самой портативной поверочной установки портативный набор еще включает регуляторы давления и манифольд со штуцерами, к которому подсоединяют проверяемый прибор. Регулируемый источник воздуха подсоединяется по месту к переносной портативной поверочной установке для создания давления, обеспечивающего проведение поверки.

Источник