- 11.4. Методы измерения диэлектрических свойств

- Измерение удельного сопротивления диэлектриков

- Удельное сопротивление — свойство диэлектриков

- От чего зависит удельное сопротивление?

- Удельное поверхностное сопротивление

- Объемное удельное электрическое сопротивление

- Приборы для измерения удельного сопротивления диэлектриков

- Электроматериаловедение — Характеристики электроизоляционных материалов

- Содержание материала

11.4. Методы измерения диэлектрических свойств

Диэлектриками являются неионизированные газы, а также жидкости и твердые тела, через которые проникает электрическое поле, но которые плохо проводят электрический ток. Действие электрического поля на диэлектрики сводится к перераспределению электронной плотности в них. Вещества, в которых проникновения электронов в зону проводимости не происходит, ведут себя как изоляторы.

Диэлектрические измерения – определение диэлектрической проницаемости и диэлектрических потерь – могут применяться в аналитической химии, например, для определения содержания влаги, чистоты соединений, анализа бинарных и других смесей и т. д.

Диэлектрическая проницаемость – величина, характеризующая диэлектрические свойства среды, ее реакцию на электрическое поле.

Относительная диэлектрическая проницаемость (диэлектрическая постоянная) среды (ε) – безразмерная величина, характеризующая свойства изолирующей (диэлектрической) среды. Она связана с эффектом поляризации диэлектриков под действием электрического поля и с характеризующей этот эффект величиной диэлектрической восприимчивости среды. Относительная диэлектрическая проницаемость показывает, во сколько раз взаимодействие между зарядами в однородной среде меньше, чем в вакууме.

Абсолютная диэлектрическая проницаемость (εa) – величина, показывающая зависимость электрической индукции от напряженности электрического поля (εε0, где ε0 – электрическая постоянная, Ф/м).

Диэлектрическая проницаемость является важной характеристикой пищевых продуктов. Измеряя ее, можно получить большую информацию о качестве продукта, оптимальном способе переработки и его хра- нении. Например, диэлектрическая проницаемость мяса существенно зависит от его жирности. С ростом жирности уменьшается влажность и величина e. Исследование диэлектрической проницаемости молока различной жирности показало, что с ростом жирности e линейно убы- вает. Таким образом, по величине диэлектрической проницаемости можно определить жирность молока, а также установить возможные сроки и температурный режим хранения фруктов и овощей.

Диэлектрическая восприимчивость вещества – физическая величина, мера способности вещества поляризоваться под действием электрического поля. Диэлектрическая восприимчивость (χe) – коэффициент пропорциональности между поляризованностью (P) среды (дипольный момент единицы объема) и напряженностью (E) внешнего электрического поля:

Диэлектрическая восприимчивость – величина безразмерная, положительная и для большинства диэлектриков составляет несколько единиц. Однако для некоторых диэлектриков она существенно больше (для спирта χe 25, для воды χe 80). В неполярных диэлектриках диэлектрическая восприимчивость не зависит от температуры, в полярных обратно пропорциональна температуре. В полярном диэлектрике помимо ориентационной поляризации наблюдается и электронная поляризация.

Существуют различные методы исследования диэлектрических свойств веществ: резонансные, волноводные, оптические, калориметрические, пондеромоторные и т. д.

При измерении диэлектрических свойств твердых тел применяют две основные методики измерений:

·проба вводится в измерительный участок и располагается между электродами определенного геометрического размера;

·на пробу наносятся электроды соответствующих размеров.

При измерениях по первой методике необходимо ограничивать и контролировать прижимные усилия, строго соблюдать плоскопараллельность пробы, исключать зазоры между электродами и образцом. При использовании второго метода электроды наносятся непосредственно на образец с помощью проводящих паст методами вжигания, электрохимическими методами или методами вакуумного осаждения. Применение того или иного метода зависит от химических свойств исследуемого образца. Достаточно универсальным средством является нанесение на образец тонкой металлической фольги (золотой или алюминиевой).

В случае твердых диэлектриков измерения часто сводятся к измерению емкости плоского электрического конденсатора, между пластинами которого помещен исследуемый диэлектрик. В случае измерения диэлектрической проницаемости тонких образцов (например, при измерениях в бумажной или текстильной промышленности) можно использовать частично заполненный конденсатор.

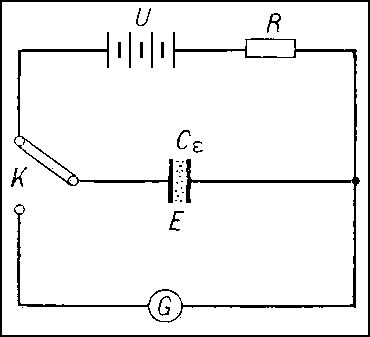

Методы измерения емкости и диэлектрических потерь различны для разных частот электрического поля. В постоянном поле и при низких частотах (десятые доли герц) емкость, как правило, определяют путем измерений зарядного или разрядного токов конденсатора с помощью баллистического гальванометра (рисунок 11.4).

Рисунок 11.4 – Измерения диэлектрической проницаемости при помощи баллистического гальванометра (G)

В высокочастотной области (от 105 до 108 Гц) для измерения емкости (Сε) и диэлектрической проницаемости (ε) применяют главным образом резонансные методы (рисунок 11.5).

Рисунок 11.5 – Измерения емкости и диэлектрической проницаемости резонансным методом

Примечание – Катушка индуктивности (L) и образцовый конденсатор (С) образуют замкнутый контур, слабо связанный с генератором переменного тока.

Колебательный контур, содержащий образцовый конденсатор, настраивается в резонанс, и определяется соответствующая резонансу величина емкости (С’). Затем параллельно образцовому конденсатору присоединяют конденсатор с диэлектриком (Сε), и контур снова настраивается в резонанс. Во втором случае емкость (С») образцового конденсатора будет меньше. Емкость конденсатора, заполненного диэлектриком (Cε), определяется по формуле

Различные резонансные методы отличаются друг от друга по способу определения тангенса угла диэлектрических потерь (tg δ). В методе замещения диэлектрик заменяется эквивалентной схемой, состоящей из емкости и сопротивления. Подбирается такое сопротивление (R), которое, будучи включено последовательно или параллельно образцовому конденсатору (С), емкость которого берется равной емкости диэлектрика (Сε), дает такой же резонансный ток в контуре, как и образец диэлектрика.

Метод расстройки контура основан на том, что ширина резонансной кривой контура определяется его добротностью (Q), связанной с тангенсом угла диэлектрических потерь соотношением:

Емкость и диэлектрические потери определяют также методом куметра. В данной области частот можно применять метод биений.

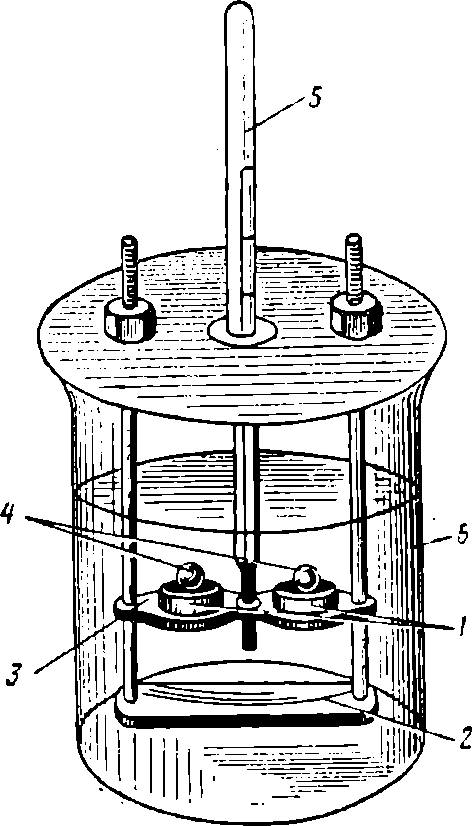

В области сверхвысоких частот от 108 до 1 011 Гц диэлектрические измерения основаны на использовании объемных резонаторов и радиоволноводов, а также на закономерностях распространения электромагнитных волн в свободном пространстве. В случае газообразных диэлектриков измеряют резонансную частоту (ω0) и добротность (Q0) объемного резонатора (рисунок 11.6), когда в нем создан вакуум, и те же величины (ωε) и (Qε), когда он целиком заполнен диэлектриком.

Рисунок 11.6 – Волноводные установки для измерения ε и tg δ газов

В случае жидких и твердых диэлектриков, если они целиком заполняют резонатор, получаются гораздо большие изменения резонансной частоты и добротности. Если диэлектрические потери велики, то добротность резонатора становится весьма малой величиной. Поэтому применяют частичное заполнение резонатора диэлектриком, чаще всего имеющим форму диска или стержня.

Другой метод диэлектрических измерений в области СВЧ состоит в том, что в радиоволноводе устанавливается бегущая или стоячая электромагнитные волны. Существуют два основных метода измерения ε и tg δ с помощью волновода. Первый метод основан на наблюдении картины стоячих волн в волноводе, нагруженном известным сопротивлением; второй – на наблюдении поглощения волн, проходящих через диэлектрик.

Для измерения диэлектрической проницаемости жидкостей используются ячейки в виде плоских или цилиндрических конденсаторов. Измерительные ячейки должны термостатироваться и калиброваться эталонными жидкостями с точно известной диэлектрической проницаемостью. Наиболее простым методом калибровки является метод построения калибровочной кривой в координатах «диэлектрическая проницаемость – емкость ячейки».

Измерение диэлектрической проницаемости порошков проводится двумя методами. Метод погружения основан на измерении изменения диэлектрической проницаемости после внесения исследуемого порошка в ряд жидких смесей с известной диэлектрической проницаемостью до достижения равенства диэлектрической проницаемости порошка и жидкости, в которую он погружается. В качестве измерительной ячейки используется цилиндрический конденсатор. Метод прямого измерения основан на вычислении диэлектрической проницаемости порошка по измеренной диэлектрической проницаемости гетерогенной смеси порошок – воздух.

Методы измерения удельной электропроводности диэлектриков (σ)в постоянном поле существенно не отличаются от аналогичных методов для металлов и полупроводников.

Источник

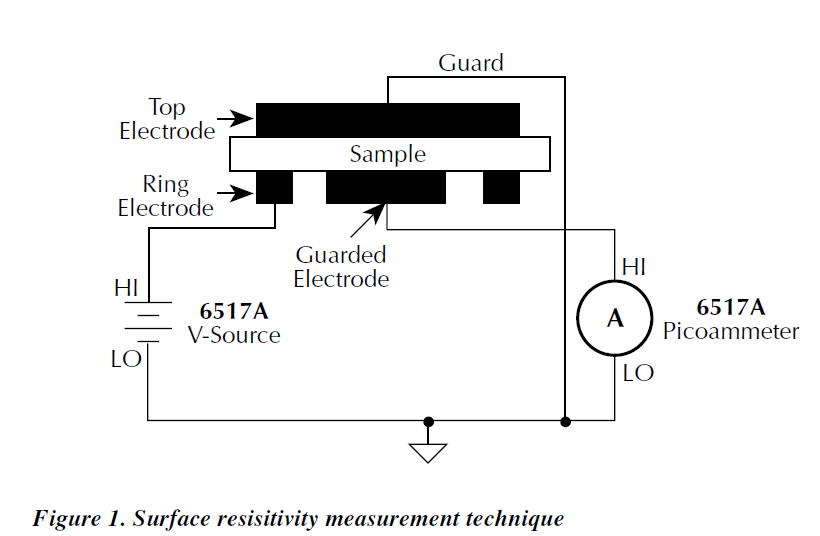

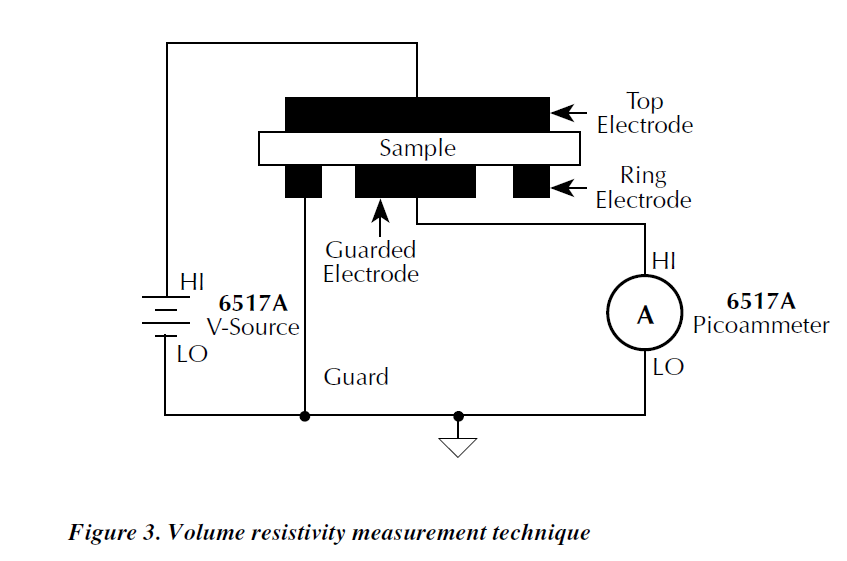

Измерение удельного сопротивления диэлектриков

Удельное сопротивление — свойство диэлектриков

Фундаментальное свойство диэлектриков – это удельное сопротивление. Удельное сопротивление может быть использовано для определения пробоя диэлектрика, тангенса угла потерь, содержание влаги, механической целостности и других важных свойств материала. Для измерения таких больших величин сопротивления диэлектриков существуют специальные измерительные приборы – электрометры и используются они благодаря их способности измерять малые токи.

От чего зависит удельное сопротивление?

Удельное сопротивление диэлектрика — это измерение источника известного напряжения, приложенного к образцу, измерение полученного тока и расчета сопротивления с помощью закона Ома. После измерения сопротивления, удельное сопротивление определяется на основе физических параметров испытуемого образца.

Удельное сопротивление зависит от нескольких факторов. Во-первых, оно зависит от приложенного напряжения. Иногда напряжение может изменяться умышленно, чтобы определить зависимость напряжения диэлектрика. Удельное сопротивление также варьируется в зависимости от продолжительности времени, электрификации. Чем больше напряжение, тем выше сопротивление, потому что материал продолжает заряжаться в геометрической прогрессии. Экологические факторы также влияют на удельное сопротивление диэлектрика. В общем, чем выше влажность, тем ниже сопротивление.

Для получения точных сведений теста нужно, чтобы приложенное напряжение, время электрификации и условия окружающей среды должны быть постоянными.

Удельное поверхностное сопротивление

Объемное удельное электрическое сопротивление

Удельное объемное электрическое сопротивление определяется как электрическое сопротивление с помощью куба из диэлектрического материала.

Если значение выражено в Ом*см, то это измерение электрического сопротивления через 1 сантиметр куба диэлектрического материала. Если выражено в Ом*Дюйм, то это электрическое сопротивление через 1 дюйм куба изоляционного материала.

Приборы для измерения удельного сопротивления диэлектриков

Ниже указана ссылка, где Вы можете прочитать подробнее об измерениях удельного сопротивления при помощи электрометра Keithley 6517B >>

и тестовой оснастки (испытательной камеры удельного сопротивления) Keithley 8009 >>>

Источник

Электроматериаловедение — Характеристики электроизоляционных материалов

Содержание материала

МЕХАНИЧЕСКИЕ, ТЕПЛОВЫЕ И ФИЗИКО-ХИМИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЭЛЕКТРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

§ 40. Механические характеристики и способы их измерения

Рис. 78. Образец пластмассы для определения предела прочности при растяжении

Для оценки свойств электротехнических материалов, кроме электрических характеристик, необходимо также знать их механические характеристики. С помощью последних оценивают механические свойства материалов—прочность при растяжении, сжатии, изгибе, ударе и др.

К основным механическим характеристикам относятся: предел прочности материала при растяжении (сгр), предел прочности материала при сжатии (огс), предел прочности материала при статическом изгибе (а„) и удельная ударная вязкость (о) материала.

Рассмотрим способы измерения механических характеристик у электроизоляционных материалов, отличающиеся некоторой специфичностью по сравнению с металлами .

Рис. 79. Образец электрокерамического материала, помещенный в зажимы машины для испытания на растяжение

(разрыв):

1 — стальной зажим испытательной машины, 2— образец электрокерамического материала

Предел прочности при растяжении определяют на образцах специально установленной формы (рис. 78), при которой обеспечивается равномерное распределение растягивающего усилия по площади сечения— средней части образца. Для определения этой характеристики образцы утолщенными концами закрепляют в стальных зажимах (захватах) испытательной машины (рис. 79). Один из захватов машины неподвижен (нижний), а к другому прикладывается растягивающее усилие Рр, которое плавно нарастает с определенной скоростью до момента разрыва образца.

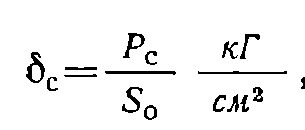

Предел прочности материала при растяжении (ар) вычисляется по формуле

где Рр — разрушающее усилие при разрыве образца материала, кГ ;

S0 — площадь поперечного сечения образца до испытания, см2.

Относительное удлинение при растяжении ер определяется одновременно с определением предела прочности материала при растяжении. Для этого измеряют первоначальную длину образца (/0) и удлинение его Д/р при разрыве. Тогда величина относительного удлинения при растяжении (ер) определится по формуле

Iо и 1р должны быть измерены в одних и тех же единицах . Эта характеристика (ер) позволяет оценивать растяжимость материала.

Рис. 80. Образец пластмассы, помещенный между стальными плитами пресса для испытания на сжатие

Предел прочности при сжатии стс определяется на образцах, имеющих форму цилиндра или куба. Так, у формованных и прессованных пластмасс эта характеристика определяется на образцах, представляющих собой сплошные цилиндры высотой 15 мм и диаметром 10 мм.

Верхнее и нижнее основания образца должны быть строго перпендикулярны к оси цилиндра. Для определения предела прочности при сжатии образец 2 располагается между стальными плитами 1 и 3 испытательного пресса (рис. 80). Во избежание неравномерного распределения сжимающей нагрузки по сечению образца одна из плит пресса должна быть самоустанавливающейся. Сжимающую нагрузку повышают с определенной скоростью* до момента разрушения образца материала.

* У образцов слоистых пластмасс скорость возрастания растягивающей нагрузки определяется из расчета нарастания напряжения в опасном сечении образца, равного 1000±250 кГ/см2 в минуту.

Предел прочности материала при сжатии (ас) вычисляется по формуле

где Рс — разрушающее усилие при сжатии образца материала, кГ, SB — площадь поперечного сечения образца материала до его испытания, см2.

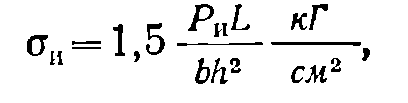

Предел прочности при статическом изгибе ст„ определяется на образцах, представляющих собой бруски прямоугольного или круглого сечения. Для определения предела прочности при статическом изгибе образец 2 материала помещают в испытательную машину

(рис. 81), где он своими концами свободно опирается на две стальные опоры 3. Изгибающее усилие Ри, прикладываемое к середине образца (бруска) 2, плавно увеличивают с таким расчетом, чтобы напряжение в сечении бруска возрастало со скоростью 100— 150 кГ/см2 в минуту. Изгибающее усилие, передаваемое через стальной наконечник /, доводят до величины, при которой происходит разрушение образца или при которой дальнейшее возрастание изгибающего усилия не имеет места (материал течет).

Предел прочности материала при статическом изгибе (аи) вычисляется по формуле

(37)

Рис. 81. Образец пластмассы, помещенный в испытательную машину, для испытания на статический изгиб

где Ри — изгибающее усилие, кГ;

Рис. 82. Маятниковый прибор с образцом пластмассы для испытания материала на ударный изгиб (вид сбоку)

L— расстояние между стальными опорами в испытательной машине, см; b—ширина образца, см; h — толщина образца, см.

Для большинства материалов (пластмассы) применяют бруски сечением 10×15 мм, длиной 120 мм. Образцы электрокерамических материалов оформляют в виде сплошных цилиндров диаметром 20 мм, длиной 120 мм.

Удельная ударная вязкость (предел прочности материала при динамическом изгибе) а позволяет оценить сопротивляемость материала к ударному изгибу. Чем меньше величина удельной ударной вязкости, тем более хрупок данный материал.

Удельная ударная вязкость определяется с помощью испытательного прибора — копра, где образец материала 4 (брусок) свободно опирается своими концами на две стальные опоры 5 копра (рис. 82). Расстояние между опорами равно 70 мм. Копер снабжен тяжелым стальным маятником 1 с бойком (ребром) 2. Последний имеет форму клина с углом 15° при вершине. Боек закруглен по радиусу 3 мм. Маятник может вращаться вокруг стальной оси 3. Его центр тяжести совпадает с серединой бойка. Стальной маятник весом G, поднятый на высоту hi, освобождают, и он при падении ударом бойка (ребра) 2 разрушает образец материала при ударном изгибе. Затратив при этом часть своей энергии, маятник взлетает еще на высоту h2. При этом энергия, затраченная на разрушение образца материала, равна произведению силы G на разность высот, т. е.

Удельную ударную вязкость а вычисляют как отношение работы, затраченной при разрушении образца, к площади его первоначального поперечного сечения *

Для определения удельной ударной вязкости пластмасс применяют образцы в виде брусков сечением 10X15 мм, длиной 120 мм ** Они располагаются на полках прибора-копра (см. рис. 82) своей узкой стороной.

Для испытания электрокерамических материалов применяют образцы цилиндрической формы диаметром 10 мм, длиной 100 мм. Ниже приводятся значения удельной вязкости для некоторых электроизоляционных материалов:

электрофарфор— 1,7—1,8 кГ-см/см ; стеатит — 3,0—4,0 кГ* см/см2-, гетинакс — 15—25 к Г •см/см2; текстолит — 25—35 кГ • см/см2; стеклотекстолит — 40—150 кГ • см/см2.

Количество образцов для проведения механических испытаний устанавливается ГОСТом на соответствующие электроизоляционные материалы. Так, для формованных и прессованных пластмасс количество образцов должно быть не менее пяти. Из результатов испытания этих образцов вычисляют среднюю арифметическую величину а, которая и является характеристикой для данного материала.

Поверхность испытуемых образцов должна быть гладкой, на ней не должны оставаться царапины и какие-либо следы обработки. Испытания должны производиться при температуре 20±5° С.

§ 41. Тепловые характеристики и способы их измерения

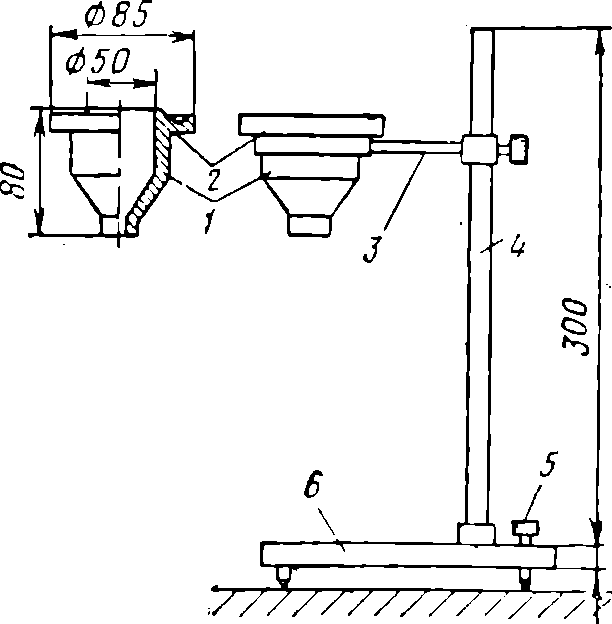

Рис. 83. Прибор ПВНО для определения температуры вспышки паров жидкостей

Тепловые характеристики позволяют оценить поведение электроизоляционных материалов при нагревании их. Это имеет очень важное значение, так как большинство электроизоляционных материалов в электрических машинах и аппаратах работает при повышенных температурах. Основными тепловыми характеристиками являются следующие.

Температура вспышки паров жидких диэлектриков (масел) определяется с помощью прибора ПВНО* (рис. 83). Основой прибора является латунный сосуд 1 с крышкой 8, состоящей из двух частей: нижней — неподвижной и верхней, поворачивающейся вокруг оси 3. В каждой из частей есть отверстия, которые в нормальном положении верхней части крышки не совпадают друг с другом, и тогда испытуемая жидкость в сосуде 1 закрыта. При повороте верхней части крышки 8 с помощью стержня 7 с головкой 6 отверстия в частях крышки совпадают. При этом газовая горелка 2 под действием выступа на верхней части крышки 8 наклоняется и входит во внутреннее пространство сосуда 1, заполненное парами, образующимися при подогреве жидкости Нагрев сосуда с жидкостью производится через дно чугунного кожуха 11 (чугунная баня) при помощи газовой горелки 10 со скоростью 5° С в минуту. За 30° С до предполагаемой температуры вспышки скорость подъема температуры снижают до 2° С в минуту . Температуру паров определяют по термометру 5, шарик которого погружен в жидкость. Испытуемую жидкость и образующиеся над ней пары все время перемешивают сдвоенной лопастной мешалкой 9, приводимой во вращение от руки — с помощью гибкого вала 4.

(39)

Рис. 85. Прибор для определения температуры размягчения аморфных диэлектриков по методу «кольца и шара»

Рис. 84. Латунные кольца, установленные на металлической плите:

1— латунное кольцо, 2 — стальная плита, 3— проба аморфного диэлектрика, 4 — стальной шарик

Когда испытуемая жидкость нагрета до температуры на 10° С ниже предполагаемой температуры вспышки ее паров, верхнюю часть крышки 8 поворачивают с помощью головки 6. В образовавшееся отверстие в крышке 8 входит запальная горелка 2. Вспышка паров сопровождается образованием синеватого пламени над поверхностью жидкости. Температура жидкости, при которой пары ее (в смеси с воздухом) вспыхивают, фиксируется по термометру 5. Если вспышка не произошла, то нагрев продолжают, повторяя пробу на вспышку через каждый градус повышения температуры. К отмеченной (по термометру) температуре вспышки необходимо прибавить поправку At на барометрическое давление:

где р — барометрическое давление во время испытания, мм рт. ст.*.

* При испытании образцов прессованных и формованных пластмасс сжимающее усилие должно возрастать со скоростью, обеспечивающей рост напряжения в сечении образца 1500 кГ/см* в минуту.

После получения первой вспышки нагрев продолжают до получения второй вспышки, которая обычно наступает через 2° С после первой. За температуру вспышки принимают температуру, показанную термометром при появлении синего племени над поверхностью жидкости в первый раз.

Если же вспышки во второй раз не произойдет, то все испытание повторяют заново.

Температура размягчения определяется у материалов аморфного строения (смолы, битумы и др.) . У материалов же кристаллического строения (металлы, слюда и др.) переход из твердого, в жидкое состояние происходит при четко выраженной температуре плавления. У аморфных материалов переход из твердого в жидкое состояние происходит постепенно— в широком интервале температур.

Наиболее распространенным методом определения температуры размягчение является метод «кольца и шара».

Рис. 86. Аппарат Мартенса для определения теплостойкости твердых диэлектриков — пластмасс

По методу «кольца и шара» пробу аморфного диэлектрика, нагретую (в фарфоровой чашке) до жидкого состояния, заливают в латунные кольца, установленные на металлической плите (рис. 84). После отвердевания слоя аморфного диэлектрика излишки его снимают при помощи нагретой стальной пластинки. Затем кольца 1 (рис. 85) устанавливают в отверстия круглой латунной полки 2 прибора, который помещают в стеклянный стакан 6. На поверхность аморфного диэлектрика (в кольце) укладывают стальной шарик 4 диаметром 9,5 мм, после чего стакан заполняют водой или глицерином . Затем газовой горелкой нагревают прибор со скоростью 5° С в минуту. Температура отмечается по термометру 5, расположенному в центре прибора.

Пробы аморфного диэлектрика при нагреве постепенно размягчаются и под тяжестью веса стальных шариков начинают выдавливаться из колец 1. За температуру размягчения диэлектрика принимают температуру, при которой выдавленный шариком из кольца материал коснется контрольной полки 2, отстоящей от верхней полки на расстоянии 25 мм.

Теплостойкость органических диэлектриков (пластмасс) определяют при помощи аппарата Мартенса (рис. 86). Образцы материала— бруски сечением 10X15 мм, длиной 120 мм — устанавливаются в вертикальном положении в стальные гнезда 2, приваренные к стальной плите 3. Плита помещается па дне термостата У, обогреваемого электронагревательными проволочными спиралями. На верхний конец каждого бруска надевается стальной зажим 4, снабженный штоком 5 с грузом 6. На свободный конец штока опирается тонкий стальной стержень 7 с указателем 10. Груз 6 устанавливается на штоке 5 с таким расчетом, чтобы в опасном сечении бруска под действием изгибающего момента создавалось напряжение в 50 кГ/см2.

В аппарате Мартенса одновременно помещают три образца данного материала, между которыми устанавливают два термометра 8. С помощью терморегулятора подъем температуры внутри термостата производят со скоростью 50° С в час. При одновременном воздействии на образцы нагрева и изгибающего момента они начинают деформироваться — изгибаться. При этом свободный конец штока 5 и стержень 7 опускаются вниз. Глубина опускания конца штока фиксируется указателем 10 на миллиметровой шкале 9.

За теплостойкость, определенную по этому методу, принимают температуру, когда деформация образца достигает такого предела, при котором указатель 10 опускается по шкале вниз на 6 мм. При этом вычисляется средняя арифметическая величина температуры на основании одновременного испытания трех образцов данного материала, т. е. по показаниям двух термометров. Приводим значения теплостойкости (по Мартенсу) для некоторых материалов: фибра 50—65° С; полистирол 70—85° С; гетинакс 150—170° С.

Таблица 25

Классы нагревостойкости электроизоляционных материалов

| Класс нагревостойкости |

(40)

(40)

(41)

(41)  (42)

(42)