Пластическая деформация материалов

Пластическая деформация – эффективный инструмент формирования структуры различных материалов. На ее особенностях основаны технологии обработки давлением, придание материалам особых свойств, создание наноматериалов.

Понятие деформации

Под термином «деформация» понимаются любые изменения структуры, формы, размеров тел. Она происходит под влиянием напряжений — сил, которые действуют на единицу площади сечения заготовок или деталей. Деформация металла обусловлена:

- внешними силами;

- усадкой;

- структурными превращениями;

- внутренними физико-механическими процессами.

Примеры прилагаемых к телу нагрузок:

- сжатие – нагрузка прикладывается соосно по направлению к телу;

- растяжение – возникает при продольном от тела приложении нагрузки (соосно или параллельно плоскости, в которой находятся точки крепления тела);

- изгиб – нарушение прямолинейности главной оси тела;

- кручение – возникает при приложении к телу крутящего момента.

Механизм и виды деформирования изучаются материаловедением, физикой твердого тела, кристаллографией.

Твердые тела подвержены двум видам деформации:

В таблице приведены сравнительные характеристики этих явлений.

| Критерий сравнения | Виды | |

| Упругая | Пластическая (остаточная, необратимая) | |

| Поведение атомов кристаллической решетки под нагрузками | · сдвигаются на промежутки меньшие, чем межатомное расстояние; · блоки кристалла поворачиваются незначительно | · перемещаются на расстояния, большие межатомных; · в структуре возникают остаточные изменения; · нет макроскопических нарушений сплошности металла |

| Деформирование формы и структуры после прекращения нагрузки | устраняется полностью | не устраняется |

| Вызывается действием напряжений | · нормальных; · невысоких касательных | больших касательных |

| Показатели сопротивления | модуль упругости | теоретическая прочность |

| Результат развития | необратимость наступает, когда напряжения достигают предела упругости; упругая переходит в пластическую. | возможность вязкого разрушения путем сдвига. |

Пластическое деформирование ведет к модификациям в структурах металлов и их сплавов, а, следовательно, к изменениям их свойств.

Механизм возникновения

Возникновение пластической деформации обусловлено процессами, имеющими кристаллографическую природу: скольжением; двойникованием; межзеренным перемещением.

Скольжение

Происходит под воздействием касательных напряжений. Проявляется в виде перемещения одной части кристалла относительно другой. Этот процесс, в пределах кристалла, называется линейной дислокацией. Когда линейная дислокация выходит из кристалла, на его поверхности возникает ступенька, равная одному периоду решетки. Увеличение напряжения ведет к перемещению новых атомных плоскостей. Образуются новые ступеньки единичных сдвигов на поверхности кристалла. Чтобы дислокация продвинулась, не требуется разрывать все атомные связи в плоскости скольжения. Межатомная связь разрывается только в краевой зоне дислокации.

Современная теория основана на положениях:

- последовательность распространения скольжения в плоскости сдвига;

- место возникновения скольжения – это область нарушения кристаллической решетки, возникающая при нагружении кристалла.

Одно из свойств металла – теоретическая прочность. Ее используют для характеристики сопротивления пластическому деформированию. Она определяется силами межатомных связей в кристаллических решетках и значительно превышает реальную. Так для железа прочность:

- 30 кг/мм — реальная;

- 1340 кг/мм — теоретическая.

Различие вызвано тем, что для движения дислокации разрушаются лишь связи между атомами, находящимися у края дислокации, а не все атомные связи. Для этого необходимы меньшие усилия.

Двойникование

Это процесс образования в кристалле областей с закономерно измененной ориентацией кристаллической структуры. Двойникованием достигается незначительная степень деформации.

Двойниковые образования возникают по одному из двух механизмов:

- являются зеркальной переориентацией структуры матрицы (материнского кристалла) в некоторой плоскости;

- путем поворота матрицы на определенный угол вокруг кристаллографической оси.

Двойникование свойственно кристаллам, имеющим решетки:

- гексагональную (магний, цинк, титан, кадмий);

- объемно-центрированную (железо, вольфрам, ванадий, молибден).

Склонность к нему повышается при увеличении скорости деформации и снижении температуры.

Двойникование в металлах с кубической гранецентрированной решеткой (алюминий, медь) — результат отжига заготовки, которая подверглась пластическому деформированию.

Межзеренное перемещение

Такое изменение структуры материала идет вод воздействием растягивающего усилия. Процесс, в первую очередь, начинается в зерне, в котором направление легкого скольжения совпадает с направлением действия нагрузки. Это зерно будет растягиваться. Соседние зерна при этом будут разворачиваться до того момента, когда в них направление легкого скольжения также совместится с направлением силы. После они начнут деформироваться.

Результат межзеренного перемещения – волокнистая структура материала. Его механические свойства неодинаковы в разных направлениях:

- пластичность выше в направлении, параллельном действию растягивающего усилия, чем в перпендикулярном направлении;

- прочность имеет высокие показатели поперек приложению усилия, в продольном направлении – показатели ниже.

Эта разница свойств называется анизотропия

Виды пластической деформации

В зависимости от температуры и скорости процесса различают такие виды пластической деформации:

Одно из определяющих понятий — температура рекристаллизации. Она соответствует наименьшей температуре нагрева, при которой возможно возникновение новых зерен и определяется температурой плавления металла по формуле:

Холодная деформация. Наклеп

Холодная деформация проходит при температурах, ниже tрек. В ее результате возникает искажение кристаллической структуры материала. Все зерна растягиваются в одном направлении. Растет прочность, а свойства пластичности снижаются. Это упрочнение называется наклеп (нагортовка). Он может быть:

- полезным — наклепанный слой формируется специально, например в дробеметных машинах, накатыванием поверхностей роликами или шариками, чеканкой бойками, гидроабразивными методами;

- неумышленным (вредным) – возникает при воздействии на металл существенных давлений со стороны обрабатывающего инструмента.

Причина наклепа заключается в развороте плоскостей скольжения и усилении искажений кристаллической решетки. Упрочненный, наклепанный металл быстро вступает в химические реакции, хорошо корродирует и склонен к коррозионному растрескиванию. Деформировать его затруднительно. Но наклеп повышает свойство сопротивления усталости.

В прокатном производстве этот тип деформации применяется для обработки давлением пластичных металлов, заготовок с малым сечением. Такие методы, как штамповка и волочение, позволяют достичь требуемой чистоты поверхности и обеспечить точность размеров.

Устранить изменения в структуре, которые появляются при холодной деформации, возможно термообработкой (отжигом).

При отжиге подвижность атомов повышается. В металле из множественных центров вырастают новые зерна, которые заменяют вытянутые, деформированные. Они характеризуются одинаковыми размерами во всех направлениях. Это эффект называется рекристаллизацией.

Горячая деформация

Горячая деформация имеет такие характерные признаки:

- Температура, выше tрек.

- Материал приобретает равноосную (рекристаллизованную) структуру.

- Сопротивление материала деформированию ниже в десять раз, чем при холодной.

- Отсутствует упрочнение.

- Свойства пластичности более высокие, чем при холодной.

Благодаря этим обстоятельствам, технологии горячей деформации применяются при обработке давлением крупных заготовок, малопластичных и сложно деформируемых материалов, литых заготовок. При этом используется оборудование меньшей мощности, чем для холодной деформации.

Недостаток процесса — возникновение окалины на поверхности заготовок. Это снижает показатели качества и возможность обеспечения требуемых размеров.

Процессы, после которых структура образцов рекристаллизована частично с признаками упрочнения, называются неполной горячей деформацией. Она является причиной неоднородности структуры металла, пониженных механических и пластических характеристик. Регулированием соответствия скорости деформирующего воздействия и рекристаллизации, можно достичь условий, при которых рекристаллизация распространится во всем объеме обрабатываемой заготовки.

Рекристаллизация начинается после окончания деформирования. При значительных температурах описанные явления происходят за секунды.

Таким образом, особенности воздействия холодной деформации используются для улучшения рабочих характеристик изделий. Сочетанием горячей и холодной деформаций, режимов термообработки можно воздействовать на изменение этих свойств в требуемых пределах.

Интенсивная пластическая деформация

Получить беспористые объемные металлические наноматериалы можно технологиями интенсивной пластической деформации (ИПД). Их суть заключается в деформировании металлических заготовок:

- при относительно небольших температурах;

- при повышенном давлении;

- с высокими степенями деформации.

Это обеспечивает формирование гомогенной наноструктуры с большеугловыми границами зерен. Вопреки интенсивному воздействию, образцы не должны получать механические повреждения и разрушаться.

- кручение (ИПДК);

- разноканальное угловое прессование;

- всесторонняя ковка;

- мультиосевое деформирование;

- знакопеременный изгиб;

- аккумулированная прокатка.

Первые работы по созданию наноматериалов выполнены в 80х-90х годах ХХ века с использованием методов кручения и разноканального прессования. Первый метод применим для небольших образцов – получаются пластинки диаметром 10…20 мм и толщиной до 0,5 мм. Для того чтобы получить массивные наноконструкции используется второй метод, в основу которого положена деформация сдвигом.

Методы пластической деформации позволяют получать заготовки из стали, сплавов цветных металлов и других материалов (резина, керамика, пластмассы).

Они высокопроизводительные, позволяют обеспечить требуемое качество получаемых изделий, улучшить их механические свойства.

Источник

S. Способы изменения структуры и свойств металлов У в твердом состоянии

Изменение структуры и свойств металлов производят и без его расплавления. Для этого используют три характерных для металлических веществ явления: аллотропию, пластическую деформацию и рекристаллизацию.

Аллотропия (полиморфизм)—способность металлов

в твердом состоянии иметь различное кристаллическое строение (вид решетки). Процесс перехода одного вида решетки в другой называется аллотропическим, или полиморфным, превращением. Определенный тип решетки, характерный для металла в твердом состоянии и существующий в определенном интервале температур и давления, называется модификацией (аллотропической формой). Модификации металлов обозначают начальными буквами греческого алфавита: а, |3, у и др.

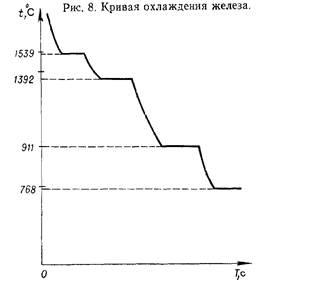

Известны модификации железа, кобальта, титана, олова, марганца, лития и др. Для железа характерны два аллотропических превращения: Fea^Fey. При температуре менее 910 °С и в интервале от 1392 до 1539 °С железо имеет объемно центрированную решетку (Ред), а в интервале температур от 911 до 1392 °С — гранецент-рированную решетку (Fey). На рис. 8 переход железа из одной модификации в другую отмечен соответствующими горизонтальными площадками. При температуре 768 °С аллотропических изменений не происходит. Ниже этой температуры железо магнитно, выше — немагнитно. Температуры 768 °С, 911°С, 1392 °С и 1539 °С называются критическими.

При нагревании железа и переходе Pea в Fey происходят зарождение и рост новых зерен другой формы и размера. Как правило, при этом получаются более мелкие, равноосные зерна, которые при охлаждении, т. е. превращении Fey в Fea, сохраняют свою форму и размеры. Металл получается с более мелкими и равномерными по размеру зернами. Следовательно, при постоянном давлении стоит только нагреть металл до такой температуры, при которой осуществляется переход из одной модификации в другую, а затем охладить его, как атомы, перестроившись из одной решетки в другую, придадут новую форму и размеры зернам.

Процессы, связанные с аллотропическими превращениями железа, широко используются при термической обработке стали и чугуна.

В некоторых случаях аллотропические превращения могут приводить и к разрушению металла. Например, олово при охлаждении ниже температуры —18 °С превращается в порошок, известный под названием «оловянная чума».

Аллотропические превращения можно искусственно затормозить или вовсе не допустить путем быстрого охлаждения металла или добавки в него других элементов.

Пластическая деформация—это изменение размеров и формы металлов под действием приложенных сил и сохранение их после прекращения воздействия (в противоположность упругой деформации, устраняющейся после прекращения действия внешних сил).

В результате пластической деформации металл становится более прочным, твердым и менее пластичным. Происходит это вследствие нарушения строения кристаллической решетки, что затрудняет дальнейшую пластическую деформацию. Явление упрочения металла при пластическом деформировании называется наклепом.

Пластическая деформация сопровождается также изменением и более крупной структуры — формы и размеров зерен. При деформировании в одном направлении (например, при прокатке) зерна получаются вытянутыми. Такую структуру называют волокнистой. Это явление в ряде случаев нежелательно, так как делает тело анизотропным, т. е. свойства его вдоль волокон отличаются от свойств поперек их.

Волокнистость устраняется нагревом (для устранения наклепа до температуры 300—400 °С). При этом обра

зуются новые, отличительные от исходных, равновесные зерна металла. Такой процесс называетсярекристаллизацией, а температура его протекания — температурой рекристаллизации.I Методы исследования структуры металлов и сплавов

Внутреннее строение, или структуру, металлов и их дефекты изучают с помощью макроструктурного, микроструктурного, магнитного, люминесцентного, ультразвукового, рентгеновского н ^-Дефектоскопического методов анализа.

Макроструктура—это строение металла, видимое невооруженным глазом или при небольшом увеличении с помощью лупы.Макроструктурный анализ используют для выявления формы и расположения зерен в литом металле, направления волокон в поковках и штамповках, местонахождения, размеров и форм нарушения сплошности, дефектов сварки, оценки толщины поверхностного слоя в изделиях, подвергнутых специальной поверхностной обработке, и др. Его осуществляют просмотром отшлифованной, отполированной и протравленной поверхности металлического изделия или макрошлифа (вырезанного из заготовки или металлоизделия темплета), поверхность которого шлифуют и протравливают.

Микроструктурный анализ — это исследование структуры металлов и сплавов с помощью микроскопов с увеличением от 1500 до 100000. Его осуществляют посредством изучения микрошлифов — вырезанных из металлоизделия или заготовки образцов, поверхность которых шлифуют, полируют и подвергают травлению специальными реактивами. При использовании электронных микроскопов рассматривают тонкий прозрачный слепок с микрошлифа — фольгу, или реплику.

В последнее время для исследования структуры и свойств металлов широко применяются методы фракто-графии, позволяющие исследовать строение изломов, т. е. поверхностей, образующихся в результате разрушения металлоизделий или заготовок. Изломы изучают посредством макро- и микроструктурного анализа.

Магнитный метод (магнитная дефектоскопия) применяется для выявления трещин, волосовин, раковин и других дефектов, находящихся на поверхности (или близко около нее) изделий из ферромагнитных материалов. Сущ-

ность метода заключается в намагничивании изделия. Затем на поверхность наносится магнитный порошок окиси железа или его суспензия в керосине. Частицы порошка под действием магнитного потока, рассеивающегося в месте расположения дефекта, ориентируются по силовым линиям. В результате отчетливо выделяются даже самые мелкие дефекты.

Люминесцентный метод (люминесцентная дефектоскопия) используется для выявления поверхностных дефектов изделий (микротрещин). Он основывается на свойстве некоторых органических веществ светиться под действием ультрафиолетовых лучей. Сущность метода заключается в нанесении на поверхность изделия специального флуоресцирующего раствора и ее освещении ультрафиолетовым светом. Проникающий в микротрещины раствор под действием лучей светится, тем самым позволяя их выявить.

С помощьюультразвукового метода (ультразвуковая дефектоскопия) выявляют дефекты, расположенные глубоко в толще металла. Для этого используются ультразвуковые дефектоскопы, с помощью которых через толщу металла пропускают пучок ультразвуковых волн и контролируют их прохождение. Любая несплошность металла нарушает нормальное распространение волн, что можно увидеть на экране имеющегося в приборе осциллографа.

Рентгеновский метод (рентгеновская дефектоскопия)применяется для контроля литых, кованых и штампованных деталей, а также сварных соединений. Он заключается в просвечивании деталей рентгеновским излучением и фиксировании выходящего излучения на специальной светочувствительной пленке. При этом темные места на пленке свидетельствуют о наличии дефектов в исследуемых деталях.

Разновидностью рентгеновского метода являетсяу-де-фектоскопия.

Источник