Измельчение в промышленности строительных материалов

Измельчение – процесс уменьшения размеров кусков твердых материалов путем преодоления внешней нагрузкой сил сцепления между частицами.

Измельчение в технологии строительных материалов – это последовательный ряд операций по уменьшению размеров кусков от начальных до конечных. Цель измельчения — получение продукта заданного зернового (гранулометрического) состава, конфигурации, удельной поверхности и с однородными свойствами (например, прочностью). Этот процесс является основным при подготовке сырья или переработке полуфабрикатов (например, помол клинкера при изготовлении цемента).

В зависимости от крупности конечного продукта в промышленности строительных материалов различают дробление и помол.

Дробление, в свою очередь подразделяют в зависимости от размеров получаемых кусков на:

· Крупное – размер кусков 100 – 350 мм;

· Среднее – размер кусков 40 –100 мм;

· Мелкое – размер кусков 5 – 40 мм.

Помол в зависимости от размеров получаемых частиц подразделяю на:

· Грубый – размер частиц 5 – 0,1 мм;

· Тонкий – размер частиц 0,1 – 0,05 мм

· Сверхтонкий – размер частиц

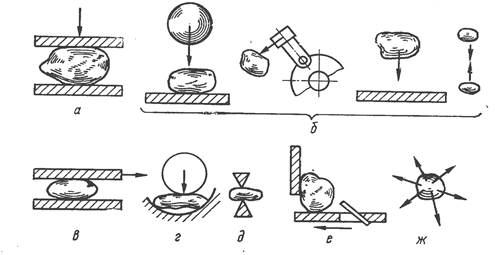

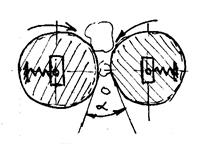

Твердый материал можно разрушить и измельчить до частиц заданного размера раздавливанием, ударом, истиранием, разламыванием, раскалыванием, взрывом и различными комбинациями этих методов (рис. 1).

Рис. 1. Способы измельчения материалов

Раздавливание (рис. 1, а) – тело под действием нагрузки деформируется по всему объему и, когда внутренние напряжения в нем превысят предел прочности сжатию, разрушается. В результате такого разрушения получают частицы различного размера и формы.

Удар (рис. 1, б) – тело распадается на части под действием динамической нагрузки. Различают разрушение тела стесненным и свободным ударом. При стесненном ударе тело разрушается между двумя рабочими органами измельчителя. Эффект такого разрушения зависит от кинетической энергии ударяющего тела. При свободном ударе разрушение тела наступает в результате его столкновения с рабочим органом измельчителя или другими телами в полете. Эффект такого разрушения определяется скоростью их столкновения независимо от того, движется разрушаемое тело или рабочий орган измельчителя.

Истирание (рис. 1, в) – тело измельчается под действием сжимающих, растягивающих и срезающих сил. При этом получают мелкий порошкообразный продукт.

Разламывание (рис. 1, г) – тело разрушается под действием изгибающих сил. Размеры и форма частиц такие же, как и при раздавливании.

Раскалывание (рис. 1, д) – тело разрушается в местах концентрации наибольших нагрузок, передаваемых клинообразными рабочими элементами измельчителя. Образующиеся при этом частицы более однородны по размерам и форме, хотя наблюдается, как и при раздавливании, непостоянство формы частиц. Этот способ позволяет регулировать крупность получаемых частиц.

В работе подавляющего большинства современных измельчителей используются раскалывание, раздавливание и удар, а также сочетание этих способов с разламыванием и истиранием.

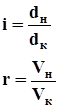

Результат измельчения характеризуют степенью измельчения. Различают линейную i и объемную r степени измельчения:

где dн и Vн – размер и объем кусков до измельчения; dк и Vк – размер и объем кусков после измельчения.

Степень измельчения определяют по размеру наибольшего куска.

Источник

Методы измельчения в технологии строительных материалов

Как уже отмечалось выше, измельчение является энергоемким процессом. Поэтому стремятся снизить объем перерабатываемого материала и не измельчать ту его часть, которая мельче требуемой.

Если в материале, подлежащем измельчению, есть часть, не требующая измельчения, ее целесообразно предварительно отделить. Разделение осуществляется на специальных аппаратах – классификаторах.

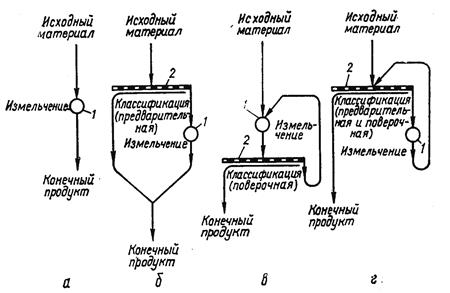

В зависимости от наличия классификатора и характера его взаимосвязи с измельчителем различают работу последнего в открытом и замкнутом цикле (рис. 8.2).

Рис. 8.2. Схема циклов измельчения

1 – измельчитель; 2 – классификатор.

При открытом цикле материал проходит через измельчитель только один раз (рис. 8.2,а). При наличии «мелочи» ее предварительно отделяют (рис. 8.2,б). Открытый цикл применяют при крупном и среднем дроблении, когда требования к максимальному размеру зерен нормируются не строго.

При замкнутом цикле зерна, крупнее допустимых, после классификатора вновь возвращаются на тот же агрегат для повторного измельчения (рис. 8.2, в,г). Измельчение по замкнутому циклу применяется при высоком требовании к зерновому составу материала. Оно эффективно при тонком измельчении, когда из измельчаемого материала отбирают зерна, не требующие дальнейшего измельчения.

Вид измельчителя выбирают в зависимости от требуемой степени измельчения материала и его деформативных и физико-механических свойств.

В производстве строительных материалов измельчающие апппараты по степени измельчения подразделяют на дробилки и мельницы.

Дробление материалов

Наиболее часто для дробления применяют щековые, конусные, валковые, молотковые дорбилки и бегуны.

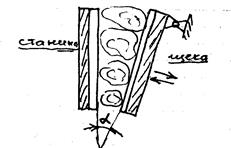

Щековые дробилки применяются для крупного и среднего дробления (рис.8.3).

Рис. 8.3. Схема щековой дробилки

Материал поступает в полость, образованную передней и боковой стенками станины и подвижной щекой. Разрушение материала происходит при движении подвижной щеки к неподвижной, при обратном ходе выходная щель увеличивается и измельченный материал высыпается.

Основными достоинствами щековых дробилок являются простота и надежность конструкции, компактность, легкость обслуживания.

Основными технологическими характериститками щековых дробилок являются:

· угол захвата a — угол между плоскостями щек при их максимальном сближении (a = 18-22 о );

· частота колебаний подвижной щеки;

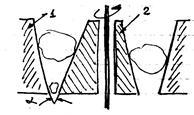

Конусные дробилки применяются для крупного, среднего и мелкого дробления (рис. 8.4).

Рис. 8.4. Схема конусной дробилки

Материал в конусных дробилках измельчается раздавливанием при сближении поверхностей внутреннего подвижного (2, рис. 8.4) и наружного неподвижного (1, рис. 8.4) конусов.

Технологическими характеристиками конусных дробилок являются:

· угол захвата a = 21-23 о ;

· число качений дробящего конуса;

В конусных дробилках, в отличие от щековых, разрушение материала и его удаление происходит непрерывно и относительно равномерно. Поэтому они меньше расходуют энергии. Их производительность на единицу массы выше, чем у щековых дробилок. Измельчение в конусных дробилках происходит с большим преобладанием растягивающих напряжений. Поскольку прочность при растяжении материалов в 10-20 раз меньше прочности при сжатии, то измельчение в конусных дробилках будет происходить при меньших разрушающих усилиях и энергозатратах.

Валковые дробилки применяются для среднего и мелкого дробления, вторичного дробления каменных материалов, а также для предварительного измельчения глин (рис. 8.5).

Рис.8.5. Схема валковой дробилки

Материал поступает между двух вращающихся навстречу друг другу валков, размещенных в подвижных подшипниках. По конструкции валки бывают с зубчатыми, ребристыми и гладкими поверхностями. В дробилках с гладкими валками материал измельчается при раздавливании и истирании, в зубчатых – при раскалывании.

Для усиления истирающего действия (при измельчении глины) применяют дифференциальные валки с разными (до25%) скоростями вращения.

Основные технологические характеристики валковых дробилок следующие:

· частота вращения валков;

· производительность и потребляемая мощность.

Достоинства валковых дробилок – простота устройства, надежность работы, экономичность, малый выход переизмельченного материала. К недостаткам валковых дробилок можно отнести низкую производительность и повышенных выход лещадных зерен при измельчении твердых материалов, а также относительно невысокую степень измельчения.

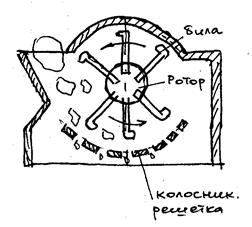

Молотковые дробилки применяют для крупного, среднего и мелкого дробления; они обладают высокой степенью измельчения i =30-40 (рис. 8.6).

Рис. 8.6. Схема молотковой дробилки

Материал попадает под удары быстро вращающихся молотков (бил), дробится от столкновения с ними и отбрасывается к броневой плите. Частично разрушившись, куски отлетают от нее и снова попадают под удары молотков. Такое движение и дробление происходит до тех пор, пока частицы не достигнут требуемой величины, определяемой зазорами колосниковой решетки, и не выйдут из зоны измельчения.

Молотковые дробилки по сравнению со щековыми и конусными дробилками обладают высокими технико-экономическими показателями, они имеют меньшую массу, менее энергоемки. Непрерывность их работы обеспечивает высокую производительность (до 600 т/ч). Получаемый материал имеет зерна кубовидной формы высокого качества. Недостатком молотковых дробилок является быстрый износ рабочих органов (молотков, колосниковых и броневых плит).

Помол материалов

В промышленности строительных материалов применяются мельницы, работающие по принципу механического разрушения. К ним относятся барабанные, ролико-маятниковые, молотковые, дезинтеграторные, вибрационные и струйные мельницы.

Барабанные мельницы получили наибольшее распространение в технологии строительных материалов.

Рабочий орган мельницы – стальной барабан, футерованный внутри стальными плитами, в который загружают мелющие тела и измельчаемый материал. При вращении барабана мелющие тела и измельчаемый материал под действием центробежной силы и трения поднимаются на определенную высоту, а затем падают вниз. При этом материал измельчается под действием удара, истирания и раскалывания. В зависимости от вида мелющих тел различают шаровые, стержневые, галечные мельницы и мельницы самоизмельчения.

Большое значение при измельчении материала в барабанных мельницах имеют диаметр и длина барабана. Работа, затрачиваемая на подъем мелющих тел и измельчаемого материала, равна их кинетической энергии в точке падения. Эта энергия определяет основные технические характеристики барабанной мельницы. Очевидно, что с увеличением диаметра барабана D увеличивается кинетическая энергия мелющих тел и, следовательно, скорость измельчения материала. При увеличении длины барабана L возрастает время пребывания материала в мельнице, а, следовательно, и степень его измельчения.

В зависимости от природы измельчаемого материала, особенностей технологии, конструктивных особенностей мельниц размеры их барабанов колеблются в широких пределах как по диаметру (D= 2…11 м), так и по длине (L=2…20 м).

Для эффективной работы мельницы необходимо определить оптимальную частоту вращения ее барабана. Критическую частоту вращения барабана nкр рассчитывают по формуле:

Обычно число оборотов мельницы принимают равным 0,75 от nкр.

Эффективность работы мельницы зависит также от загрузки барабана. При малом количестве мелющих тел помол малоэффективен так же, как и при чрезмерно большом. Короткие мельницы заполняют шарами примерно на 35-45% объема барабана в зависимости от скорости его вращения.

Разновидностью барабанных мельниц являются трубные многокамерные мельницы, которые имеют удлиненный барабан – L ³ (3…5)D. За счет большего времени нахождения материала в барабане достигается большая степень его измельчения. Особенно эффективны трубные многокамерные мельницы, у которых барабан по длине разделен дырчатыми перегородками на 2…4 камеры. Первую камеру загружают наиболее крупными шарами, следующую – более мелкими, а последующие – еще более мелкими шарами или короткими цилиндрами (цильпебсом), которые при перекатывании интенсивно истирают материал. Такая последовательность загрузки позволяет привести размер мелющих тел в соответствие с крупностью измельчаемого материала и обеспечить экономичную работу мельницы.

Несмотря на кажущуюся простоту конструкции и эксплуатации, барабанные мельницы реализуют в себе неэффективный способ измельчения материалов, при котором большая часть механической энергии затарчивается на нагрев материала и мелющих тел и на шумовой эффект, что значительно повышает энерго- и металлозатраты на помол. В среднем на помол 1 т цемента в трубных шаровых мельницах расходуется около 40 кВт*ч электроэнергии. Износ мелющих поверхностей (бронефутеровок, мелющих тел) составляет в среднем 1 г/кг цемента.

Одним из направлений совершенствования процесса измельчения материалов в барабанных мельницах является использование высокоэффективных внутримельничных энергообменных устройств. К ним относятся наклонные межкамерные перегородки, кольцевые диафрагмы, лопастные эллипсные сегменты и др. Применение энергообменных устройств обеспечивает разрушение застойных зон мелющей загрузки и включение в работу дополнительного количества (до 40%) мелющих тел. Это позволяет уменьшить общую массу мелющих тел на 10-15%, повысить производительность мельницы и снизить удельный расход электроэнергии на 15-20%.

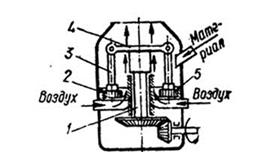

Ролико-маятниковые мельницы применяют для измельчения материалов, обладающих невысокой прочностью (рис. 8.8).

Рис. 8.8. Схема ролико-маятниковой мельницы

В ролико-маятниковых мельницах материал раздавливается между неподвижной обоймой (5) и быстровращающимися массивными роликами (2), которые шарнирно соединены с крестовиной (4), укрепленной на вертикальном валу (1). Измельченный материал потоком воздуха выносится в сепаратор.

Частоту вращения вертикального вала мельницы выбирают из условия обеспечения необходимого давления ролика на материал в зависимости от прочности материала и размера мельницы.

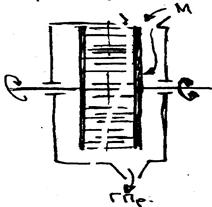

Дезинтегратор состоит из двух дисков, каждый из которых имеет самостоятельный привод (рис. 8.9). Дезинтеграторы применяют в основном для сухого измельчения как в открытом, так и в замкнутом цикле.

Рис. 8.9. Схема дезинтегратора

На дисках по концентрическим окружностям закреплены пальцы. По мере удаления от центра расстояние между пальцами уменьшается. Ряды пальцев одного диска находятся между рядами пальцев другого диска. Диски вращаются в противоположных направлениях.

Подлежащий измельчению материал поступает в центральную часть одного из дисков, движущимися пальцами материал отбрасывается от центра к периферии, подвергаясь многократным ударам о пальцы. Измельченный материал по кожуху дезинтегратора опускается вниз к разгрузочному отверстию.

Чем выше частота вращения дисков, чем больше рядов пальцев на них, тем выше степень измельчения.

Вибрационные мельницы применяют для тонкого и сверхтонкого помола (

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Источник