- Измельчение растительного сырья и готового продукта

- Новейшие эффективные технологии и оборудование переработки биомассы

- Технологии микроизмельчения растительных материалов

- Основное правило измельчения. Особенности измельчения растительных материалов. Назначение и использование измельчения в промышленной технологии.

Измельчение растительного сырья и готового продукта

В фитохимической технологии применяют многие виды измельчения. В зависимости от крупности исходного сырья и требований к конечному продукту измельчение производят либо в один прием, либо в несколько. К числу дробителей , где измельчение основано на принципе свободного удара, относятся дезинтеграторы и дисмембраторы .

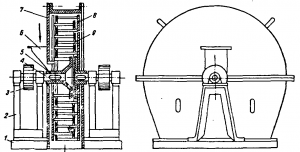

Рис. 1. Дезинтегратор.

Дезинтегратор (рис. 1) состоит из двух входящих друг в друга барабанов, установленных на станине 1. Каждый барабан имеет собственный приводной вал в подшипниках, смонтированных на одной раме 2 со шкивом 3. Барабан состоит из кожуха 7, диска 8, на котором по концентрическим окружностям укреплены пальцы 9. По мере удаления от центра расстояние между пальцами уменьшается. Диск, в свою очередь, прикреплен к ступице 5, сидящей на приводном валу 4. Ряды пальцев одного барабана находятся между рядами пальцев другого. Барабаны вращаются в противоположных направлениях. Подлежащее измельчению сырье поступает через воронку 6 в центральную часть одного из барабанов и попадает между движущимися навстречу друг другу пальцами. Продвигаясь от центра к периферии барабанов, частицы растения многократно ударяются о пальцы и разрушаются, при этом интенсивность разрушения возрастает, поскольку уменьшается шаг между пальцами, а окружная скорость их повышается. Чем выше скорость вращения барабанов, чем больше рядов и пальцев на дисках, тем выше степень измельчения сырья.

В зависимости от размера дезинтегратора число концентрических рядов пальцев на одном барабане колеблется от 2 до 4 и, следовательно, на двух барабанах — от 4 до 8 рядов. Пальцы барабанов изготавливают из стали, бронзы, дюралюминия или другого материала в зависимости от твердости сырья.

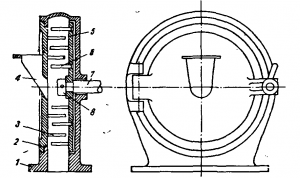

Рис. 2. Дисмембратор с горизонтальной осью вращения диска.

Дисмембратор (рис. 2) состоит из вращающегося диска 5 с укрепленными на нем по коническим кругам пальцами 6, корпуса 1, откидной крышки 2 с пальцами 3 и воронкой 4. Диск посажен на приводной вал 7 и закреплен зажимной гайкой 8.

Подлежащий измельчению материал через воронку 4 поступает в центр дисмембратора , попадает между движущимися 6 и неподвижными 3 пальцами, где и происходит его измельчение. Принцип измельчения в дисмембраторе и характер его работы те же, что и у дезинтегратора.

У дисмембратора только один барабан подвижный и по своей конструкции машина более компактна.

Барабан вращается внутри сменной кольцевой решетки с круглыми или щелеобразными отверстиями. Решетка предназначена для предварительного отбора из измельченного материала целевой фракции. Частицы после столкновения с пальцами последнего ряда ударяются о решетку и дополнительно разрушаются. На степень измельчения влияет и размер отверстий в решетке, поэтому решетки заменяются. Некоторые виды лекарственного сырья необходимо не размалывать, а резать на мелкие части. Растительное сырье режется с помощью машин. Простейшими по устройству являются соломорезки, широко применяемые при измельчении грубых кормов.

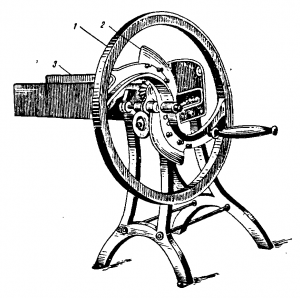

Рис. 3. Дисковая соломорезка.

В дисковых соломорезках (рис. 3) массивные ножи 2, имеющие криволинейное лезвие, прикреплены к спицам маховика 1. Маховик с ножами приводится во вращательное движение. Растительное сырье, сложенное в пучки, подается под ножи по лотку 3. Степень измельчения в данном случае регулируется скоростью вращения маховика и скоростью подачи сырья.

В барабанных соломорезках (рис. 4) ножи с лезвиями изогнуты и расположены по винтовым линиям с углом подъема до 30°. Растительное сырье подается по лотку транспортера 1, в конце которого установлены питательные валики 2, подающие сырье к ножевому барабану 4. Изрезанное сырье выгружается по лотку 6. Установка смонтирована на станине 7 и приводится в действие от электромотора при помощи шкива 5.

Рис. 4. Барабанная соломорезка.

На одном валу со шкивом посажена зубчатка, приводящая в действие большую шестерню 8, вращающую питательные валики. С другой стороны на валу посажен маховик 3 для обеспечения плавности работы соломорезки. Число оборотов ножевого барабана 350—400 об/мин. Производительность — до 500 кг/ч.

Для измельчения полученных субстанций, доведения их до однородной массы иногда применяются в фармпромышленности барабанные или шаровые мельницы и некоторые другие специальные измельчители, например вибромельницы. Шаровые мельницы работают на смешанном принципе удара и истирания.

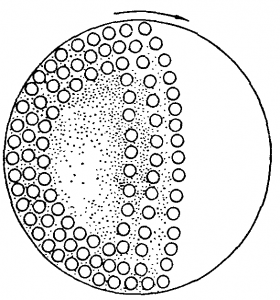

Рис. 5. Шаровая мельница.

Шаровые мельницы (рис. 5) — наиболее простые по своему устройству машины для получения однородных порошков — представляют собой барабан, в который загружают материал и дробящие тела-шары. Барабан приводится во вращение, и под действием трения и центробежной силы шары и материал поднимаются до определенной высоты, откуда падают вниз. В результате ударов и истирающего действия при перекатывании шаров материал измельчается (рис. 6). Необходимо иметь в виду, что при вращении барабана поведение шаров будет различно в зависимости от числа оборотов барабана. Так, при медленном вращении шары, прижимаясь к барабану под действием своей массы, силой трения будут увлекаться на небольшую высоту и оттуда сползать по стенке барабана вниз. При быстром же вращении шары настолько сильно прижимаются центробежной силой к стенке барабана, что не могут оторваться от нее и вращаются вместе с барабаном. Дробления при этом не происходит.

Рис. 6. Схема движения шаров в шаровой мельнице.

Нужно подобрать такую скорость вращения, чтобы под влиянием центробежной силы шары смогли подняться на максимальную высоту, оторваться от стенки и упасть на материал. То число оборотов, при котором прекращается падение шаров, принято называть критическим. Совершенно естественно, что рабочее число оборотов барабана должно быть меньше критического.

Загружать мельницу необходимо шарами одинакового размера, так как шары малого размера мешают работе больших, находясь между ними и измельченным материалом. Размер шаров, загружаемых в мельницу, зависит от механического состава, твердости и вязкости измельчаемого материала. Обычно применяют шары диаметром 50—150 мм.

Одновременно подбирается оптимальное количество шаров, поскольку производительность мельницы зависит от числа и силы их ударов.

Источник

Новейшие эффективные технологии и оборудование переработки биомассы

Технологии микроизмельчения растительных материалов

Если сырье изначально имеет влажность ниже 15%, или его предварительно высушили до такой влажности, — его можно беспрепятственно измельчать.

Измельчение, как технологическая операция, — один из фундаментов, на которых базируется всё современное производство. Считается, что на процессы дробления и измельчения материалов расходуется более 20% всей производимой в мире электроэнергии.

Для чего вообще нужно измельчать растительные материалы?

Как мы видим из статьи «Измельчение и сушка растительных материалов» измельчение нужно для более быстрого и эффективного протекания наиболее важного процесса — сушки. Измельчение также нужно для более эффективного и качественного осуществления дальнейших процессов получения готовой продукции: процесса прессования (гранулирования и брикетирования), экстрагирования (например, — в фармацевтике), смешивания (в производстве древесно-полимерных композитов) и т.д.

Научно доказано, что при сверхтонком измельчении (особенно до наноразмеров) свойства материалов существенно меняются, часто материалы при этом приобретают совершенно новые, уникальные свойства. Таким образом, микроизмельчение (сверхизмельчение) растительных материалов становится весьма интересным с экономической точки зрения.

Для разделения понятий измельчения и микроизмельчения необходимо определиться с размерами частиц, являющихся результатом каждого из процессов.

1. Измельчение – это такое дробление материала, при котором основная масса частиц имеет размер более 500 мкм (0,5 мм). При этом оптимальный размер частиц для дальнейшего гранулирования – 1 … 3х1х0,5 мм, оптимальный размер частиц для брикетирования немного больше – 3 … 6х1х1 мм.

2. Микроизмельчение (тонкое измельчение) – дробление материала, при котором основная масса частиц имеет размер менее 500 мкм.

Нас микроизмельчение, прежде всего, интересует как часть технологического процесса производства древесной муки и древесно-полимерных композитов ( древесной мукой считается древесина, измельченная до такой степени, когда 95% ее частиц проходит сквозь сито с ячейками 1,25х1,25 мм).

Существует довольно много способов сверхизмельчения материалов: — механические, криогенные, химические и др. Мы будем рассматривать только механические, т.к. остальные способы высокозатратны, сложны и неэкологичны.

При выборе механического способа микроизмельчения растительных материалов необходимо помнить следующие постулаты:

1. Растительные материалы большей частью состоят из природных полимеров — веществ, чрезвычайно упругих и стойких к разрушающим воздействиям.

2. Чем выше упругость измельчаемого материала, тем больше кинетической энергии должно быть приложено для его разрушения, тем больше должна быть скорость удара.

3. Чем больше измельчен материал, тем сильнее частицы материала стремятся снова соединиться (агломерироваться).

4. Чем выше влажность материала, тем труднее осуществить микроизмельчение, и тем сильнее его агломерация.

Исходя из перечисленных постулатов наиболее эффективной технологией должно быть микроизмельчение в высокоскоростных мельницах – дезинтеграторах или роторно-вихревых мельницах. Скорость удара при этом должна превышать 250 м/с, при измельчении до наноразмеров скорость должна стремиться к 1000 м/с.

Существует множество видов оборудования для тонкого измельчения материалов. Наибольшее распространение получили: шаровые мельницы (до 95% мирового объёма переработки), струйные, планетарные, валковые, вихревые, роторно-вихревые, бисерные мельницы, дезинтеграторы, дисмембраторы. У каждого из этих видов оборудования имеются свои достоинства и недостатки, соответственно, для каждого конкретного технологического решения лучшим образом будут подходить разные варианты оборудования. В 2005 году нами разработан и изготовлен агрегат для высокоэффективного измельчения древесины до размеров 5 … 40 мкм. Этот агрегат был создан с учетом всех перечисленных выше постулатов, поэтому имеет высокую энергоэффективность. Линейная скорость рабочих органов составляет 320 м/с (один из рекордов своего времени). Однако, в настоящее время производство этого оборудования не осуществляется. Те не менее, наше предприятие имеет как большой опыт разработки и изготовления оборудования, так и опыт подбора оборудования, предлагаемого другими поставщиками. Поэтому, при наличии необходимости, мы можем создать производство микроизмельченных материалов (например – древесной муки) по принципу «под ключ».

Измельчители и дробилки.

В технологическом процессе переработки растительных материалов дробилка молотковая предназначена для вторичного измельчения высушенного сырья. Вторичное измельчение сырья является обязательным не только при производстве муки и древесно-полимерных композитов, но и при производстве гранул и брикетов. Процесс измельчения сырья в дробилке происходит посредством удара молотков. Молотки подвижно установлены на осях. Рабочий зазор между ними регулируется .

Предприятие основано в 1993 году

Дизайн сайта, тексты, фотографии и изображения — Слипченко П.П., ГК «ЭкоЭнергия». 2002–2021.

Публикация без письменного согласия правообладателя запрещена. Все права защищены.

Программирование — Агенство Интернет-рекламы CoffeeStudio

Источник

Основное правило измельчения. Особенности измельчения растительных материалов. Назначение и использование измельчения в промышленной технологии.

Интенсивность многих технологических процессов зависит от величины поверхности обрабатываемых твердых материалов; при этом увеличение их поверхности путем уменьшения размеров кусков повышает скорость процесса, а также увеличивает выход и повышает качество конечного продукта.

Процесс уменьшения размеров кусков твердых материалов называется дроблением или измельчением; часто под дроблением понимают уменьшение только крупных кусков. Процесс измельчения мелких кусков называется размолом.

Измельчение может производится: а) путем раздавливания — то есть приложения механической силы сверху прогрессивно; б) , в) путем раскалывания — механическая сила прикладывается сверху и снизу внезапно; г) разламывание — механическая сила действует сверху, между двумя нижними силами; д) резание — механическая сила прикладывается сверху рывком. Поверхности острые, режущие. е) — распиливание — разрушающая сила прикладывается зубьями под углом прогрессивно; ж) — истирание, механическая сила прикладывается сверху и со стороны прогрессивно; з) , и) — жесткий удар, свободный удар, — механическая сила прикладывается сверху рывком.

Способ измельчения выбирают с учетом физических свойств измельчаемого материала, в первую очередь его твердости и характера излома.

Для материалов, отличающихся большой твердостью, более эффективными являются удар и раздавливание, для материалов вязких предпочтительнее истирание, для хрупких-раскалывание.

При измельчении материалов необходимо соблюдать основное правило: не измельчать ничего лишнего.

Из этого правила вытекают следующие положения:

- Измельчение любого материала необходимо вести только до той степени измельчения, которая требуется для дальнейшей его переработки или применения; частицы материала, измельченные до требуемого размера, должны немедленно удаляться из машины; процессу измельчения должен предшествовать процесс грохочения (просеивания).

2. Измельчение по возможности должно быть «свободным», т. е. не должно осложняться побочными процессами; только преодоление сил сцепления между частицами измельчаемого материала является полезной работой, затрачиваемой на измельчение.

3. При большой степени измельчения следует вести процесс в несколько приемов.

Траворезки предназначены для измельчения растительного материала. Перед измельчением растительное сырье необходимо очистить от земли, пыли и других посторонних примесей. Если измельчаются хруп кие растительные материалы, их необходимо сначала увлажнить (на пример, листья). Увлажняют водой в хорошо закрывающихся собудах, ящиках. После увлажнения листья легко разрезываются и не образуют крошку. Твердые корни перед измельчением также размягчают с помощью воды. После измельчения сырье необходимо сразу высушить, так как при хранении во влажном состоянии оно может быстро заплесневеть и потерять свои лекарственные качества.

24. Криоизмельчение, его влияние на качество измельченного материала. Измельчение в жидких и вязких средах.

Сегодня из всех существующих способов измельчения одним из самых перспективных является криодробление (от англ. Cryo-grincling). Эта технология дает возможность предотвратить разрушение БАВ в процессе измельчения. Являясь революционной технологией в области фитотерапии, такой способ измельчения впервые был применен в 1982 году. Криодробление представляет собой процесс измельчения сырья до пылевидного состояния при низких температурах в среде инертного газа. Важнейшее преимущество криоизмельчения перед всеми другими видами измельчения в том, что оно позволяет полностью сохранять ЬАВ растительного материала.

Процесс производтсва начинается с быстрого замораживания сырья в криотуннелях в присутстуии жидких азота или аргона, так как хладоновые компрессорные замораживатели, использующие длительный обдув сырья холодным воздухом, приводят к значительным потерям низкомолекулярных компонентов. Затем сырье подвергается многоэтарной криогенной переработке. На первом этапе проводится его криогенное измельчение в специально сконструированных криогенных мельницах в парах жидкого азота при теипературах от (-100) до (-200) 0 С до частиц размером 20-30 мкм. Криоизмельчение резко увеличисает удельную поверхность перерабатываемых, фракций и повышает эффективность последующего этапа переработки, криоизмельченное замороженное сырье на две фракции: фодную и сухую.

Измельчение в жидких и вязких средах

позволяет повысить эффективность процесса при получении тонкодисперсного материала. Осуществляется в коллоидных мельницах, роторно-пульсационных аппаратах и барабанных(шаровых) мельницах с использованием принципов удара и истирания.

Наибольшая эффективность наблюдается при соотношении твердой и жидкой фазы в пределах от 1:2 до 1:6 в результате материал измельчается до 1 мкм.

Коллоидные мельницы бывают различных конструкций:

1. Ударная коллоидная мельница (рис. 3.70).

Рис. 3.70. Устройство коллоидной мельницы ударного типа.

1 — корпус; 2 — диск; — пальцы.

Ударная коллоидная мельница представляет собой типичный дисмембратор, т.е. мельницу с одним вращающимся диском. На неподвижном и подвижном дисках укреплены пальцы концентрическими рядами. У основания мельницы укреплены два патрубка. В первый патрубок подается смесь жидких и порошкообразных компонентов или эмульсия с

крупно измельченной твердой фазой. Из второго патрубка вытекает высокодисперсная эмульсия-суспензия. Измельчение частичек фазы происходит при вращении диска в результате гидравлических сил, возникающих от многочисленных ударов пальцев по жидкости.

2. Фрикционные коллоидные мельницы (рис.3.71).

Рис. 3.71. Устройство фрикционной коллоидной мельницы.

1 — основание с коническим гнездом; 2 — отверстие в гнезде; 3 — ротор;

4 — микрометрический винт.

Работают на принципе истирания между гладкими и рифлеными

поверхностями, а не удара. Коллоидная мельница с гладким конусом имеет следующее устройство. В вогнутом конусообразном статоре на небольшом от него расстоянии

точно по центру располагается выпуклый конусообразный ротор. Расстояние между статором и ротором регулируется микрометрическим винтом и составляет не более 0,05 мм. При вращении ротора через отверстие в центре статора всасывается эмульсия и движется к периферии. Крупные частички истираются. Измельченная эмульсия-

суспензия вытекает через отверстие в корпусе. Коллоидная мельница с рифлеными поверхностями измельчает не только истиранием, но и ударами вихревых потоков, возникающих в жидкости от неровной поверхности.

Рис. 3.72. Устройство роторно-бильной коллоидной мельницы.

1 — корпус; 2 — штуцер для ввода суспензии; 3 — ротор; 4 — биллы; 5 — контрударники; 6 — штуцер для вывода готовой продукции.

В роторно-бильной коллоидной мельнице гетерогенная система подается через штуцер 5 в корпус 1. Попадает под билы 4, укрепленные на роторе 3 и неподвижные контрударника 5. Ряды бил ротара расположены между рядами контрударов. Измельченная эмульсия-суспензия вытекает из штуцера 6.

Рис. 3.73. Устройство виброкавитационнои коллоидной мельницы.

1 — корпус; 2 — статор; 3 — ротор; 4 — канавки дна поверхности ротора и статора; 5 — штуцер для ввода суспензии; 6 — штуцер для вывода готовой продукции.

На статоре 2 и роторе 3 имеются продольные канавки 4. Суспензия через штуцер 6 выводится из мельницы. При вращении ротора со скоростью 18 тыс. об/мин. суспензия, двигаясь от канавок ротора к канавкам с статера приобретает высокочастотные колебания, близкие к ультразвуку и диспергируется до размера частиц дисперсной фазы 1 мкм.

Наиболее широкое распространение при диспергировании эмульсий, суспензий, а также линиментов и мазей получили роторно-пульсационные аппараты, сокращенно РПА. Они бывают погруженного типа, вмонтированного в аппараты и проточного типа.

РПА проточного типа изображен на рис. 3.74.

Рис. 3.74. Устройство РПА проточного типа.

1 — приводной вал; 2 — ротор; 3 — патрубок выхода суспензии; 4 -крышка-статор; 5 — патрубок входа.

В корпусе РПА вращается ротор 2, который как и статер выполнен в виде соосных и перфорированных цилиндров. Отверстия в роторе и статере могут быть круглой, овальной или другой формы. На роторе имеется четыре радиальные лопасти. Суспензия подается в РПА черезпатрубок 5 и выводится через патрубок 3.

В РПА измельчение дисперсной фазы как и в коллоидных мельницах происходит за счет ударов и растираний при высокой частоте гидравлических ударов.

Классификация твердых материалов. Основы воздушной и гидравлической классификации измельченного материала. Механическая классификация (просеивание). Сита и ситовой анализ. Материалы и виды сеток (плетеные, штампованные, колосниковые). Стандарты и нумерация сит.

Различают три вида классификации материалов:

1. Ситовая классификация или механическая классификация основана на разделении смеси фракции при помощи сита или грохота. Эта классификация часто называется просто просеиванием или грохочением. В промышлености термины (понятия) просеивание и грохочениеотождествляются. В галеново-фармацевтическом производстве

под просеиванием понимают разделение частиц размером менее 3 мм, а под грохочением — разделение частиц размером более 3 мм.

2. Гидравлическая классификация — разделение смеси на фракции частиц, обладающих одинаковой скоростью падения в воде.

3. Воздушная классификация или воздушная сепарация – разделение смеси на фракции зерен, обладающих одинаковой скоростью падения в воздухе.

Классификация гидравлическая и воздушная основаны на различной скорости осаждения частиц различного диаметра и размера под действием силы тяжести. Существует много конструкций таких классификаторов.

Один из них изображен на рис. 2.15.

Рис. 2.15. Воздушный классификатор.

В фармацевтическом производстве в основном применяется процесс просеивания для разделения измельченного материала на фракции с одинаковым диаметром частиц.

Просеивание осуществляют с помощью сит. Сито — это плоская сетка или лист, снабженный отверстиями, соответствующая величина которых обеспечивает проход частиц требуемой величины.

При просеивании вместе с частицами оптимального размера проходят и частицы меньшего размера. Для отделения последних материал вновь просеивают, но теперь уже через сито с меньшими отверстиями, пропускающими только мелкие частицы.

Иногда измельченный материал просеивают через два сита сразу, причем сита расположены один под другим и имеют различные размеры отверстий. Эффект достигается тот же.

Сита изготавливают из шелковых или капроновых нитей, из стальной проволоки, из листового металлического полотна. Во всех случаях материалы для изготовления сит нужно использовать такие, которые не вступают в химическое взаимодействие с просеиваемым материалом. Кроме того, сита должны обладать определенной

Основной частью просеивающих машин являются ситовые полотна, которые бывают плетенными или штампованными.

Плетеные выполняются из стальной, медной или латунной проволок, а также из шелковых и капроновых нитей, они имеют квадратные или прямоугольные отверстия шириной от 10 до 0,14 мм. Каждое ситовое полотно характеризуется номером и сечением отверстия в свету в миллиметрах.

Живое сечение — это отношение площади всех отверстий ситового полотна к общей площади в процентах. Чем больше живое сечение сита, тем выше его производительиость. Живое сечение плетеных сит Составляет около 70%.

Штампованные (противные) сита — это решета из стальных листов c штампованным» отверстиями. Живое сечение штампованных сит -около 50%.

Классифицируют сыпучие материалы при помощи набора сит с последовательно уменьшающимся размером отверстий.

Для выполнения ситового анализа на указанных ситах просеивают среднюю пробу материала. Затем оставшийся на каждом сите материал и частицы. прошедшие через нижнее сито, взвешивают. Отношение полученных количеств к исходной навеске вещества дает содержание различных фракций зерен в материале.

Производительность сит характеризуется КПД, т.е. отношением массы зерен. прошедших через сито. к массе зерен такого же размера, но содержащихся в исходной смеси.

На производительность просеивания влияют толщина слоя просеиваемого материала на сите, форма отверстий и частиц, скорость перемешивания материала и влажность.

Не должно быть отверстий, размер которых превышает номинальный размер

более, чем на величину Х.

Средний размер отверстия не должен отклоняться от номинального размера

более чем на величину +-Y.

Не более 6% общего числа отверстий могут иметь размеры между

Источник