- Изготовление печатной плата при помощи лазерного гравёра без фоторезиста

- Подпишитесь на автора

- Подпишитесь на автора

- Лазерно-утюжная технология

- Изготовление печатной платы с помощью лазерной гравировки

- Подготовка станка к работе с лазерным модулем

- Процесс экспорта из Altium Desinger

- Генерация gerber

- Генерация сверловки

- Генерация .bmp

- Готовим изображение к «прожигу».

- Изготовление печатной платы с помощью лазерной гравировки : 4 комментария

- Добавить комментарий Отменить ответ

Изготовление печатной плата при помощи лазерного гравёра без фоторезиста

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Изготовление печатной плата при помощи лазерного гравёра без фоторезиста.

Для чего нужен лазерный гравер — стационарный или как опция 3D принтера?

Кроме выжигания на фанерках, основное , это изготовление печатных плат разными способами.

Есть два основных вида технологий изготовления печатных плат при помощи бытового маломощного лазерного гравёра.

Первый вид технологий , это использование фоторезиста и засветка его при помощи лазерного гравёра. Но его мы в этой маленькой заметке рассматривать не будем.

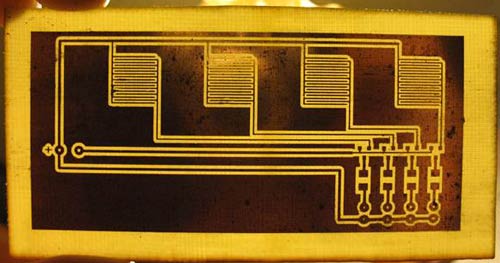

Второй вид — очень простой. Красим черной акриловой краской фольгированный стеклотекстолит. Далее чертёж для разводки дорожек сохраняем в виде картинки JPG. Инвертируем картинку . Инвертирование делается проставкой галочки в большинстве программ подготовки кодов для лазерного гравёра. И запускаем выжигание краски в промежутках между дорожек.

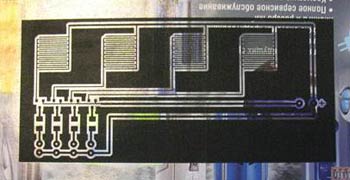

У этого способа один недостаток — выжигание проходит на диодных лазерах достаточно долго. Ниже приведенную картинку лазер 2,5 ватта выжигал полчаса. А если бы засвечивал дорожки на фоторезисте, то потратил бы всего четыре минуты.

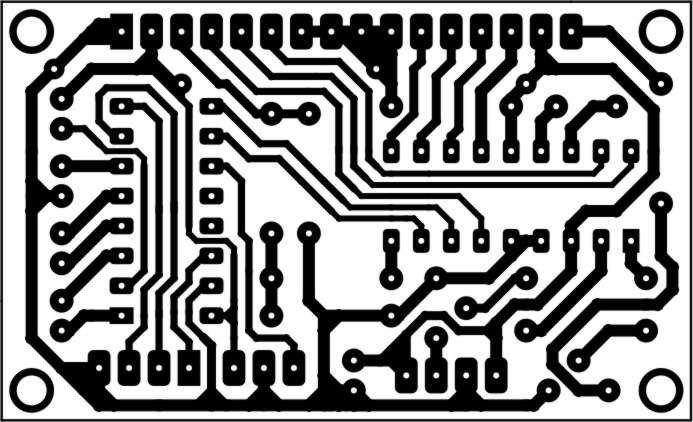

Тестовая картинка для печатной платы:

Как видим дорожка толщиной в 0,5 мм вполне удалась.

Плата тестовая — для травления не предназначена. Просто платка из интернета -попробовать эту технологию подготовки платы к травлению.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Источник

Лазерно-утюжная технология

Я уже лет 5 занимаюсь производством печатных плат по технологии ЛУТ, и решил поделится полученным опытом.

Сначала создаем печатную плату в вашей любимой программе для создания печатных плат. Я пользуюсь Sprint Layout.

Дальше печатаем картинку печатной платы на бумаге используя лазерный принтер.

Надо всегда помнить, что плата получится зеркально отражена от картинки напечатанной на принтере! Разрабатывайте плату с учетом этого нюанса.

Могу сказать что наилучший результат получается при использовании бумаги из глянцевых журналов. Правда методом подбора надо выбрать определенный журнал, т.к. бумага тоже разная. Подойдет любая страница из глянцевого журнала. Интенсивность текста и рисунков на странице журнала значения не имеет, т.к. журналы печатают на офсетном станке с использованием краски на спиртовой основе. Кстати говоря, это очень популярное заблуждение среди радиолюбителей. Эта краска не способна помешать нашему непростому делу.

Принтер должен быть лазерный, недавно заправленный, в идеале новый картридж. Фирма-изготовитель принтера значения не имеет. У меня с первого раза получалось на любом лазерном принтере.

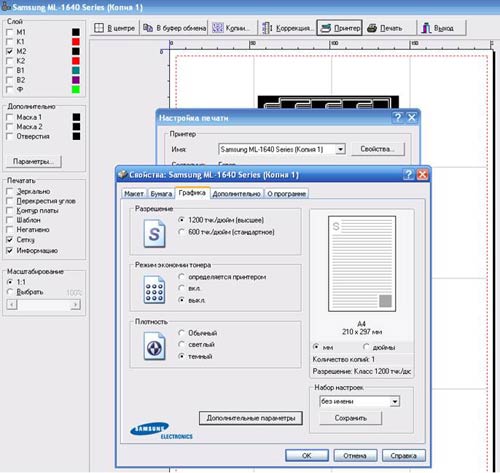

Печатать нужно на максимальном разрешении и предварительно отключив все тонеро-сберегающие функции, т.е. печатать как можно жирнее.

Для переноса можно использовать утюг или ламинатор. Я пользовался старым советским утюгом который я немного переделал. Доработка утюга ограничилась удалением всех деталей, кроме нагревательного элемента и провода с вилкой.

С утюгом провозился 4 года, в принципе не жаловался, но потом прикупил себе хороший ламинатор с возможностью регулировки температуры. Оптимальная температура 140-155 градусов (в зависимости от фирмы-производителя тонера). Важно отметить, что бумажку с тонером нужно прикладывать к уже нагретому утюгом текстолиту. Это связано с расширением металлов при нагреве.

Для того чтобы снять бумагу после переноса изображения наиболее аккуратно, я опускаю плату в ванночку с кипятком и моющим средством примерно минут на 5, после чего я аккуратно тру подушечкой пальца до полного удаления бумаги. Тереть нужно без особого фанатизма, можно случайно стереть кусочек тонера. Этот процесс довольно непростой, нужно иметь навык.

Даже если у вас случайно отлетел маленький кусочек тонера, не страшно, его можно дорисовать с помощью перманентного маркера (на спиртовой основе). Этот процесс тоже требует определенного навыка. Дело в том, что по разному нарисованная картинка по разному травится. Например можно просто провести маркером по фольге, а можно нарисовать эту же линию но прижимая и поднимая стержень маркера, как бы точками. При этом методе на фольге остается наиболее жирный слой краски, что хорошо сказывается на качестве готовой платы. Маркер нужно использовать новый, желательно темного цвета (так лучше видно качество прокраса).

Рекомендую заранее потренироваться с маркером и кусочком текстолита. В принципе можно обходится вообще без принтера, используя только маркер. Разумеется этот метод подходит только при создании маленькой и не сложной платы.

Травлю я при помощи хлорного железа. Делаю очень крутой раствор — пока гранулы хлорного железа не перестанут растворятся в растворе. Раствор получается темно-коричневого цвета. Перед травлением я нагреваю раствор до 50 градусов по Цельсию, и во время травления поддерживаю эту температуру. Такая температура делает раствор максимально активным. Во время травления я непрерывно шевелю плату в растворе, это ускоряет травление в разы.

Время травления платы среднего размера у меня занимает примерно 5 минут, обычно даже меньше. Чем быстрее вы вытравили плату, тем точнее у вас медная фольга повторяет рисунок напечатанный принтером. Это связано с тем, что раствор постепенно подтравливает дорожку, затекая под тонер по бокам. Если оставить плату в растворе на пару часов, то даже защищенные тонером участки будут стравлены, и у вас в руках будет кусок голого текстолита.

Важно заметить, что сначала стравливаются самые узенькие участки на плате, а самые широкие участки стравятся позже всех. Рекомендую при разработке платы учесть этот факт, и не делать больших зазоров между дорожками, лучше делать широкие дорожки. Я зазор делаю максимум 1 мм. Это полезно также и для раствора в котором вы травите, т.к. он портится при насыщении медью. Чем меньше меди вы стравливаете, тем дольше раствор будет пригодным к травлению.

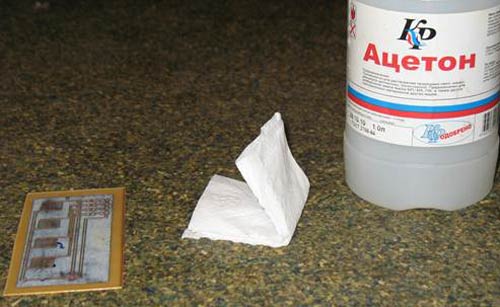

После травления остатки тонера и маркера можно смыть ватным тампоном, смоченным ацетоном или растворителем 646.

Рекомендую предварительно просушить плату после травления.

Ну хватит теории, теперь практика.

Фотографий с комментариями.

Берем лист бумаги, вырванный из бесплатного рекламного журнала. Как видно по фотографии лист умеренно – глянцевый. Это самый лучший вид бумаги для ЛУТ (ИМХО). Я выбрал лист который был наиболее заполнен типографской краской, конечно для примера.

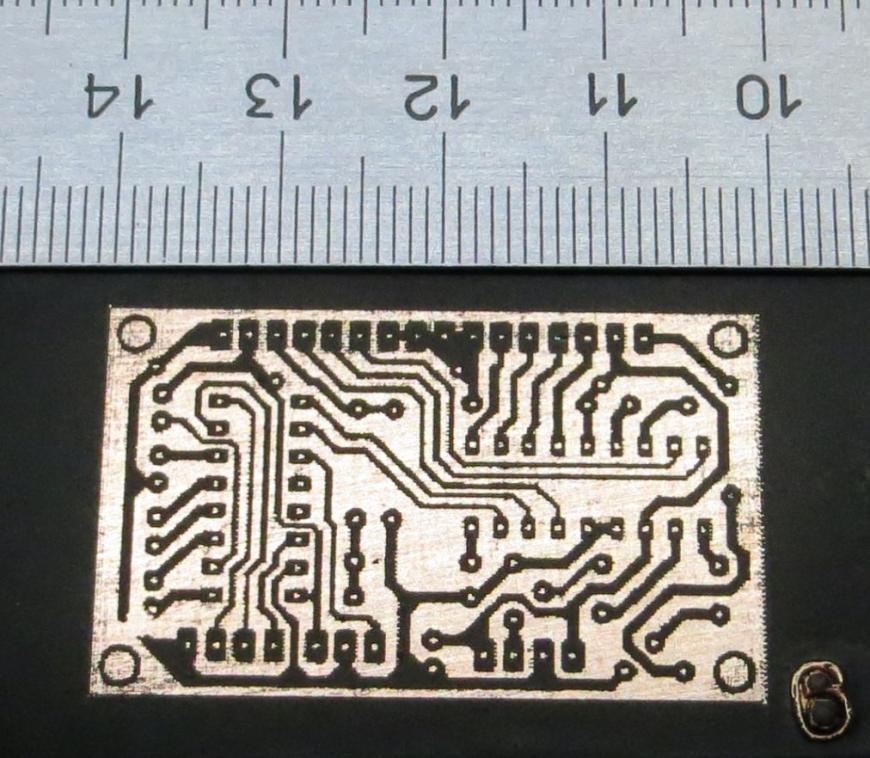

Печатаем на лазерном принтере рисунок нашей платы. Как видно из рисунка, тонер не блестит как лист бумаги, а наоборот матовый.

Для демонстрации технологии ЛУТ я использовал очень старый советский текстолит. Мне было жалко использовать новый т.к. он довольно дорогой. На картинке видно, что его поверхность сильно окислена и требует подготовки.

На этой фотографии виден результат зашкуривания поверхности фольги при помощи наждачной бумаги степенью зернистости 1800. Возможен также способ очистки поверхности фольги с помощью раствора для травления (хлорного железа). Необходимо просто опустить текстолит в раствор на 1-2 минуты. На самом деле нет ничего хуже чем старый советский текстолит. Самый дешевый китайский текстолит марки FR4 будет в 100 раз лучше! Рекомендую запомнить это раз и навсегда! Я держу у себя советский текстолит только для самых безответственных целей, типа этой статьи. Разумеется новый современный текстолит не требует никакой обработки, кроме обезжиривания с помощью спирта.

Это мой старый добрый утюг, который служит мне верой и правдой уже много лет.

Вырезаем кусочек текстолита по размеру нашей платы. Лично я для нарезки использую массивные кухонные ножницы, которые режут даже кости. Я не стал точно вырезать по размеру нашей платы, т.к. решил продемонстрировать одну вещь, о которой скажу позже.

Размещаем кусочек текстолита между слоями газеты. Между утюгом и текстолитом должно быть 3 листа газеты. Прогреваем платку в течении 20 секунд.

Накладываем нашу бумажку с рисунком на прогретый текстолит. Разумеется тонером к фольге.

Теперь поместите текстолит с бумажкой между листами газеты и начинайте проглаживать с небольшим нажимом в разных направлениях. Гладим примерно 90 секунд. При этом тонер плавится и начинает прилипать к медной фольге. В этом деле конечно нужен опыт, но ведь не боги горшки обжигают…

После этого берем другую газету, т.к. всё горячее, кладем ее сверху и начинаем проглаживать руками равномерно по всей плате. Это нужно для того чтоб весь тонер прилип к поверхности фольги.

Дальше вытаскиваем платку из газеты и даем ей остыть до комнатной температуры. При этом бумажка должна полностью прилипнуть к поверхности фольги.

Кидаем в ванночку с горячей водой и моющим средством. Моющего средства добавлять надо немножко. В качестве ванночки я использую обрезанную пластиковую канистру. Отмачиваем 1-2 минуты, после чего начинаем аккуратно тереть подушечкой пальца по бумаге под струёй теплой воды.

Извиняюсь за невысокое качество видео т.к. нет нормальной камеры.

На фотографии видно, что я подрисовал синим перманентным маркером те места, где тонер не приклеился. В данном случае это связано с низким качеством текстолита. Еще раз напомню, что нужно использовать только новый современный текстолит. В целом качество изделия хорошее, т.к. хорошо пропечатались дорожки толщиной 0,3 мм.

Дальше наливаем в ванночку раствор хлорного железа и опускаем платку дорожками вверх, для контроля за процессом.

Раствор предварительно разогрет градусов до 50 по цельсию для повышения активности. На фотографии видно, что канистра плавает в ванне с горячей водой, для поддержания температуры раствора. Процесс травления длится примерно минут 5. Рекомендую постоянно покачивать ванночку с раствором для ускорения процесса травления.

На этой фотографии видно, что узкие промежутки между дорожками и края платы стравливаются в первую очередь, а широкий массив меди травится долго. Именно поэтому я и оставил края вокруг платы для демонстрации.

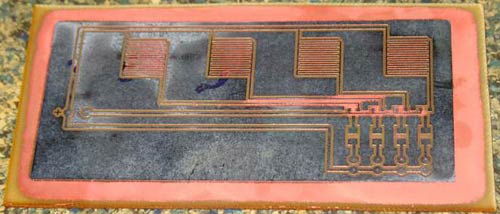

Вот наша платка и вытравилась полностью. На фото видно что маркер немного смыло раствором, но слой меди под ним всё же остался. Это связано с тем, что советский текстолит травится дольше современного, т.к. у него слой меди толще, а медь не очень чистая.

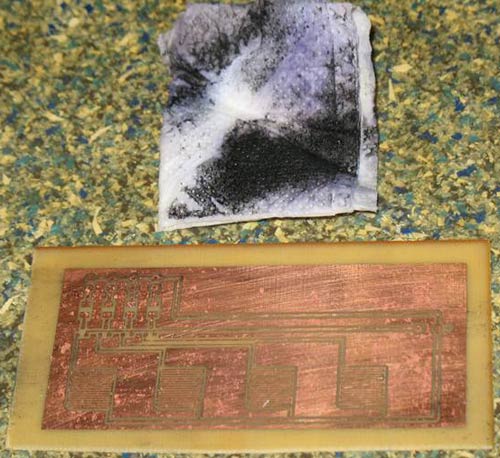

Теперь промываем плату водой и высушиваем ее феном. Для удаления слоя тонера и маркера нам потребуется ацетон или растворитель 646. Я обычно беру салфетку, намачиваю ее ацетоном, и протираю поверхность платы.

Как видно на фото, весь тонер и маркер остались на салфетке. Салфетку можно смело спускать в унитаз (чтобы не воняло), т.к. ацетон полностью растворяется в воде.

Качество изделия можно оценить на просвет. В данном случае получилось хорошо, хотя на новом текстолите получается гораздо лучше. Мультиметр показал что все дорожки в порядке, коротких замыканий нет. Осталось просверлить отверстия, но это уже другая история…

Сливаем наш раствор обратно в бутылку. Раствор многоразовый, и мне его хватает примерно на пол года. Храните раствор в темноте, в недоступном для детей месте.

Еще парочка видео по технологии изготовления печатных плат:

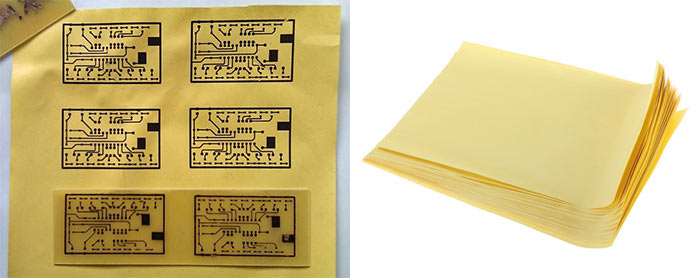

Обновление от 2015г

На Aliexpress в настоящее время продается специальная бумага для ЛУТ-метода: ссылка на лоты.

Видео с тестом данной бумаги (а также обычной, журнальной и Lomond):

Источник

Изготовление печатной платы с помощью лазерной гравировки

Часто хочется быстро проверить какую-то идею или устройство. Что-то простое можно собрать на макетке, но более сложные проекты при таком подходе начинают отнимать много времени на сборку и настройку. А в итоге, получившиеся устройство не всегда пригодно к повторному использованию.

Намного универсальней, а зачастую и быстрее изготовить печатную плату. Два основных способа изготовления плат в домашних условиях ЛУТ и фоторезист. Для себя я решил от них отказаться в пользу использования фрезерного станка с установленным лазером. Естественно вырезать я буду не дорожки на плате, а краску, которую предварительно нанес на текстолит. Изначально я хотел просто фрезеровать плату, но мне не удалось добиться приемлемого качества. В данной статье хочу описать весь тех процесс от gerber файла до выжженного рисунка на плате. Все манипуляциям с лазером будет выполнять мой станок 3018 с платой Woodpecker CNC GRBL0.9 с прошивкой GRBL 1.1f. Сам станок покупался на аликэспресс.

Подготовка станка к работе с лазерным модулем

Есть пару моментов при подключении лазера к плате станка.

На сколько я могу судить все лазерные модули мощностью от 1.5 Вт и выше имеют отдельный вход для управления — TTL. Этот вход поддерживает, как аналоговый, так и ШИМ сигналы с уровнем напряжения 0-5 В. Я использую модуль на 5.5 Вт.

На вход ttl можно использовать сигнал на ножке PB11(D11) микросхемы U1, с ее помощью через транзистор управляется скорость шпинделя (разъемы J2, J3). Но как видно из схемы с сигнал cо стока Q3 на вход ttl подавать нельзя, во первых уровень напряжения серьезно выше 5 В ( до 12 на J2 до 24 В на J3), а во-вторых сигнал инвертируется. Поэтому я решил взять сигнал напрямую с затвора транзистора.

Схема подключение пина D11

Также лазерному модулю требуется напряжение питания напряжением 12 В. Это напряжение можно взять с платы (штырьковый разъем j13) или с отдельного блок питания. Стоит учесть, что максимальный выходной ток преобразователя составляет 5А. Но тем не менее, на своем станке я решил использовать для питания лазера преобразователь на плате с установленным радиатором.

Также я отредактировал дефолтные настройки EEPROM станка. Этот файл можно записать в чип станка с помощью например LaserGRBL или просто подсмотреть настройки. Критическими мне, кажется, это скорость разгона. Чем оно меньше тем лучше качество, но увеличивается время нанесения рисунка.

Процесс экспорта из Altium Desinger

Для управлением станком и генерации g кода я использую программу LaserGRBL. Довольно удобная и простая программа, на вход она принимает файлы изображении в различных форматах. Altiun Designer, как раз позволяет экспортировать gerber файлы в .bmp. На примере платы преобразователя USB-UART я покажу, как это делается.

Итак, когда проект платы завершен нужно сделать стандартную операцию для генерации gerber файлов и сверловки.

Генерация gerber

File -> Fabrication Ouput -> Gerber Files. На вкладке Layers выбираем нужные слои, в моем случаи Top Layer и Keep-Out Layer. После нажатия кнопки OK откроется файл просмоторщика gerber файлов Camtastic, содержащих два выбранных слоя. Но этого не достаточно, еще необходимо экспортировать сверловку. Для определенности сохраним его под именем pcb.Cam.

Вернемся на вкладку файла .pcbdoc.

Генерация сверловки

Файл сверловки генерируется алогичным образом: File -> Fabrication Output -> NC Drill Files. Опять же откроется файл Camtastic, этот файл можем смело закрыть без сохранения.

Теперь необходимо импортировать слой сверловки в добавок к нашим герберам. Для это возвращаемся на вкладку pcb.CAM и делаем следующие действия: File -> Import -> Drill. Выбираем путь к папке Project Outputs for и выбираем только файл с расширением txt.

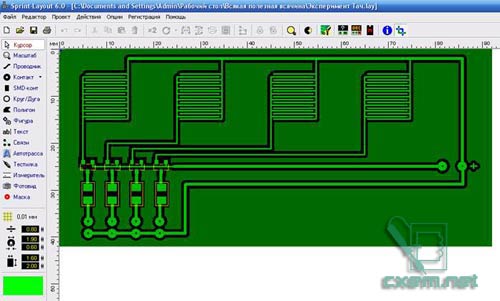

Внешний вид получившегося файла pcb.Cam

Осталось дело за малым, экспортировать полученный файл в bmp. Конкретно для LaserGRBL желательно перекрасить слои в более темные и контрастные цвета. Это делается через меню слева, путем клика по цвету слоя. Я крашу слои, которые должны быть вытравлены в темно синий цвет, а сверловку в белый.

Генерация .bmp

Теперь наконец последний шаг: File -> Export -> Bitmap (*BMP)… и выделяем всю плату и контур, затем на выделенной области кликаем правой кнопкой мыши. Выбираем Color Scheme: Color -> OK. Прописываем имя и путь к файлу. Все, наша плата в виде изображения готова.

Готовим изображение к «прожигу».

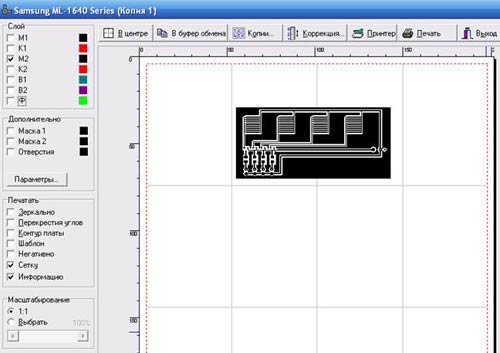

Запустим программу LaserGRBL откроем наш файл pcb.bmp. Я использую следующие настройки:

Настройки импорта LaserGRBL

При нажатии кнопки «Далее» появится диалоговое окно в котором больше всего нас будет интересовать скорость гравировки и максимальная мощность. С моими настройками EEPROM скорость 900, мощность 800. Эти настройки получены экспериментальным путем. Теперь нам осталось только подключиться к станку и запустить его в работу.

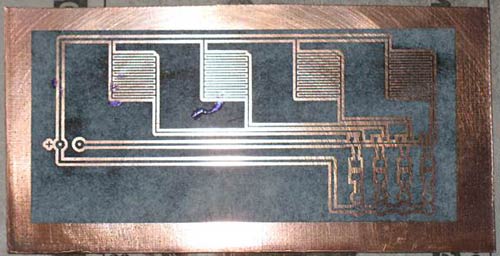

Подготовка фольгированного стеклотекстолита к работе включает в себя очистку и нанесение черной матовой краски.

Изготовление печатной платы с помощью лазерной гравировки : 4 комментария

Полезная статья, спасибо автору)

Пожалуйста, приходите ещё))

Самый интересный вопрос не озвучил. Какое разрешение в итоге получилось?

Минимальный зазор, проводник.

Платы, которые изготавливал небольшого размера и стабильно получалось 0,25/0,25 мм. Возможно, на больших платах думаю будет брак. Замечал, что на кривом стеклотекстолите есть эффект расфокусировки.

Добавить комментарий Отменить ответ

Этот сайт использует Akismet для борьбы со спамом. Узнайте, как обрабатываются ваши данные комментариев.

Источник