- Изготовление оптических волокон. Оптические кабели

- Наука

- Технология производства оптического волокна

- Получение оптического волокна

- Введение

- История

- Основные метды получения заготовок оптических волокон

- Метод внутреннего парофазного модифицированного химического осаждения (MCVD)

- Метод внешнего парофазного осаждения (OVD)

- Метод парофазного осевого осаждения (VAD)

- Плазмохимические методы (PMCVD, PCVD)

- Микрострктурированные ОВ

- Содержание

- Технология вытяжки оптического волокна из заготовок

- Прочность оптических волокон

- Волоконно-оптические ка́бели

- Элементы оптических кабелей

- Типы конструкции кабелей

- Маркировка оптических волокон

- Дополнения

- Бесконтактные оптические соединения

Изготовление оптических волокон. Оптические кабели

4.1. Методы изготовления оптических волокон

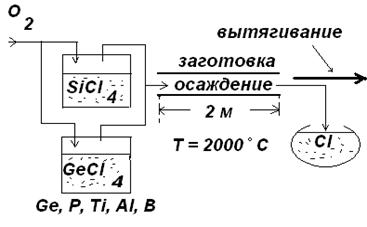

Существуют два основных метода изготовления волокна: химическое осаждение и метод двойного тигля. Наибольшее развитие и применение получил метод осаждения в различных вариантах: осаждение может быть внутреннее и внешнее. На рис.4.1 показана схема внутреннего осаждения. Через заготовку в виде трубки небольших размеров (длина порядка 1.8-2.0 м, диаметр – 18-20 мм) при температуре около 1700-2000 градусов пропускаются пары четырёххлористого кремния, германия и кислорода. В результате реакции образуется двуокись кремния, которая осаждается внутри заготовки, а хлор выводится. Когда происходит так называемое схлопывание, заготовку вытягивают.

Добавление германия увеличивает к-т преломления волокна. Кроме германия могут применяться фосфор, титан, алюминий и другие материалы, однако наибольшей долговечностью и стойкостью обладает германий, несмотря на более высокую стоимость. Добавление бора уменьшает коэффициент преломления, и, кроме того, повышает радиационную стойкость.

Рис. 4.1. Схема метода осаждения

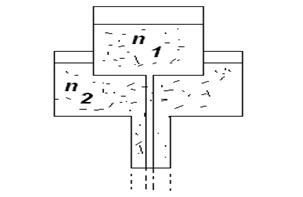

В методе двойного тигля используются два вставленных друг в друга сосуда, изготовленных из платины (рис.4.2). Сосуды заполнены расплавами с разными коэффициентами преломления. Вытекая из тиглей и застывая, масса образует нить со ступенчатым коэффициентом преломления.

Рис. 4.2. Схема метода двойного тигля.

Размеры кварцевых волокон стандартизованы, это 10/125, 50/125, 65/125, 80/125, 90/125, 100/140, 100/200. Наиболее часто применяемые размеры для одномодовых волокон 10/125, для многомодовых волокон 50/125. У полимерных волокон размеры значительно больше.

4.2. Щелочное стекло

Сложные стеклообразующие смеси, включающие натрий, калий, кальций, известны уже давно. Это натрий-калий силикатное стекло (Na2O, CaO, SiO2), натрий-бор-силикатное стекло (Na2O, B2O3, SiO2), натрий-алюминиевое стекло (Na2O, Al2O3, SiO2), щелочно-свинцовое стекло (Na2O, PbO, SiO2). Эти стёкла имеют низкую температуру плавления (

1400º C), легко регулируемый показатель преломления, малую стоимость. Существенный недостаток – большая возможность загрязнения и трудности очистки от примесей.

4.3. Халькогенидные стёкла

Затухание в кварцевом стекле определяется главным образом Релеевским рассеянием, которое зависит от длины волны обратно пропорционально её четвёртой степени, поэтому основное окно для работы находится в области 1.5-1.6 мкм. Однако далее 1.6 мкм двигаться нельзя, так как в кварцевом волокне наступает инфракрасный срез, при котором затухание в стекле сильно возрастает. Поэтому неудивительны поиски таких стёкол, которые могут работать при больших длинах волны. Б.Т.Коломийц и Н.А Горюнова открыли новый класс веществ: стеклообразующие полупроводники на основе сульфида и селенида мышьяка, которые отличаются высокой прозрачностью в инфракрасной области от 1 до 18 мкм и малой дисперсией в этом диапазоне. Затухание равно примерно 0.001-0.01 дБ/км, а нулевая дисперсия наблюдается на длине волны 4.85 мкм (рис.4.3).

Рис. 4.3. Затухание и дисперсия в халькогенидном волокне

Однако халькогенидные стёкла трудно совместимы со стёклами других типов из-за высокого теплового коэффициента линейного расширения. В то время как кварцевое стекло практически не изменяет своих размеров с температурой, длина халькогенидного стекла сильно от неё зависит. Кроме того, халькогенидные стёкла очень опасны в обращении из-за ядовитости входящих в него компонент (фтор, мышьяк, сера и др.). По этим и некоторым другим причинам они не получили распространения.

4.4. Полимерные волокна

Первые разработки полимерного волокна были сделаны фирмами Pilot Chemical и Du Pont в конце 60-х годов ХХ века. Они имели затухание в сотни дБ/км. Полимерное волокно имеет большой диаметр сердцевины (200 — 1000 мкм), высокую гибкость и стойкость к вибрациям, что делает его очень удобным для монтажа и применения в движущихся объектах. Однако затухание полимерного волокна значительно выше чем у кварцевого, порядка 100-200 дБ/км, поэтому общая длина сети не может быть большой (порядка 300 м). Полимерное волокно в используемом диапазоне волн является многомодовым (свыше 100 мод) и обладает большой межмодовой дисперсией, что ограничивает скорость передачи. Максимальная дальность 300 м совпадает с типичными требованиями оконечных сетей FTTH (волокно к дому) в европейских городских районах – это расстояние между стандартным кварцевым оптическим волокном, проложенным до фундамента многоквартирного дома и цифровым выводом в отдельных квартирах или апартаментах. Основное достоинство полимерного волокна (POF) заключается в том, что любой человек может осуществить монтажные работы, так как POF можно резать ножницами, муфту одевать с помощью обжимного инструмента и т.д. Другое важное преимущество POF заключается в том, что в них используется видимый свет вместо инфракрасного. Это сводит на нет риск ожога сетчатки глаза. Могут использоваться две волны: 520 нм для передачи данных на расстояние 300 м со скоростью 100 Мбит/с и 650 нм для передачи 1 Гбит/с на 100 м.

Основные области применения — это автомобильные и самолётные сети, промышленное управление, локальные сети нового поколения.

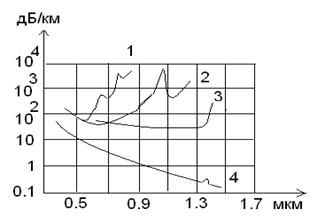

В настоящее время у лучших образцов полиметилметакрилатного волокна (ПММА) получено затухание 70 дБ/км на волне 560 нм, а самое низкое поглощение достигнуто сегодня у градиентного полимерного волокна (ГПОВ): при диаметре сердцевины 100-150 мкм затухание порядка 15 дБ/км на волне 1300 нм (рис.4.4). Наиболее используемым является окно прозрачности в безвредном видимом диапазоне длин волн в районе 650 нм (глубокий красный цвет) при затухании порядка 150 дБ/км.

Преимуществами полимерного волокна являются удобные размеры для монтажа (волокно можно резать бритвой, легко центрировать), работа в видимом диапазоне, простота эксплуатации, стойкость к вибрации

Рис. 4.4. Затухание в полимерных волокнах

1 – затухание волокна ПMMA

2 – дейтерированное ПMMA

3 – волокно ГПОВ

4 — обычное оптическое кварцевое волокно

и при небольших длинах удобно для использования в военных машинах, самолётах и ракетах.

4.5. Основные конструкции оптических кабелей

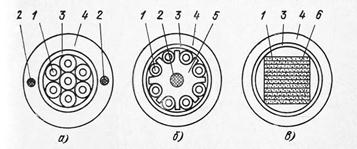

Существует три основные конструкции оптических кабелей: повивная, с фигурным сердечником и ленточная (рис. 4.5). Конструкции “а” и “б” характерны для Европы и России,

Рис.4.5. Конструкции оптических кабелей.

1 — оптическая жила в пластмассовой трубке, 2 — силовой (упрочняющий элемент),

3 — внутренняя оболочка, 4 – полиэтиленовая оболочка, 5 – профилированный

сердечник из кевлара, 6 – лента с волокнами

конструкция “в” – для США. В повивной конструкции силовой элемент из кевлара или стали иногда расположен в центре кабеля, а повивы располагаться слоями или состоять из пучков (групп) жил.

4.6. Кабели, изготавливаемые промышленностью России

В соответствии с ранее принятым делением линий на магистральные (между субъектами Федерации), зоновые (между областными и районными центрами длиной не больше 600 км) и местные линии выпускаемые промышленностью кабели также делятся на магистральные, зоновые и местные. Кроме того, за период с 1980 года выпускались кабели двух поколений, хотя по конструкции эти кабели существенно не отличаются друг от друга. В последнее время традиционное трёхуровневое деление на транспортные, зоновые и местные линии всё больше заменяется на двухуровневое: транспортные линии и сети доступа.

Городские кабели 1-го поколения, выпускавшиеся до 1988 г, являлись многомодовыми кабелями повивной конструкции с диаметром сердцевины 50 мкм. Волокна расположены в полиэтиленовых трубках, навитых на сердечник из упрочняющего материала (стали или кевлара). Обозначение включает основные параметры кабеля, например,

В этом обозначении 50 означает диаметр сердцевины, 2- номер разработки (обычно это характеризует материал упрочняющего элемента), 5 – затухание сердечника в дБ/км, 4 — количество оптических волокон. Кабель предназначен для работы в первом окне прозрачности при λ = 0.85 мкм.

2-е поколение городских кабелей имеет обозначение типа

ОКК-50-01-0.7-8 или ОКК-10 -01- 0.7-8

Это обозначение применяется к кабелю с градиентным волокном, диаметр сердцевины которого равен 50, или к одномодовому кабелю с диаметром сердечника10 мкм, 01 – номер разработки, 0.7 – затухание в дБ/км, 8 – количество волокон в кабеле. Число волокон может быть 4, 8, 16, 32 и т.д. Городские кабели типа ОКК имеют несколько модификаций, связанных с конструкциями внешних покровов кабеля, например,

ОККО – имеет броню в виде оплётки,

ОККБ – с бронёй из стальных лент,

ОККС – с покрытием из пластиковых стержней,

ОККАК – с алюминиевой оболочкой и бронёй из стальных проволок,

ОКС – станционные кабели и т.д.

Оптические кабели зоновой связи первого поколения типа ОЗКГ имеют профилированный сердечник с прорезанными по геликоиде пазами, в которых расположены оптические волокна, а в наружной оболочке размещены также медные жилы для организации дистанционного питания. Типичное обозначение

Это оптический кабель зоновой связи с градиентным профилем показателя преломления, 1-й разработки с затуханием 0.7 дБ/км, с 4-мя оптическими волокнами и 4-мя медными жилами.

2-е поколение зоновых кабелей имеет обозначение ОКЗ и также имеет ряд модификаций с различными внешними покровами: ОКЗС, ОКЗО, ОКЗБ, ОКЗК, ОКЗАК. Кабели рассчитаны на работу во втором окне прозрачности при λ = 1.3 мкм.

Магистральные кабели первого поколения типа ОМЗКГ имеют схожее обозначение:

где первая цифра 10 показывает диаметр сердцевины в мкм, и, значит, это кабель одномодовый; вторая цифра (в данном случае 1) определяет номер разработки; третья цифра говорит о затухании в дБ /км, и последняя означат число оптических волокон, которое может быть равно и 16 и 32. затухание магистральных кабелей может быть от 0.2 до 0.7 дБ/км. Второе поколение магистральных кабелей имеет обозначение ОКЛ, например:

ОКЛБ – 03- 0.3/3.5 -16.

Первые цифры 03 означают номер разработки; вторые 0.3 – затухание в дБ/км; 3.5 – хроматическая дисперсия в пс · км; 16 – число оптических волокон. ОКЛБ означает оптический кабель линейный, бронированный стальными лентами. Возможны также кабели ОКЛС, ОКЛК, ОКЛАК.

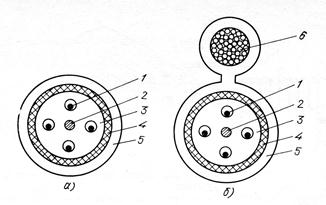

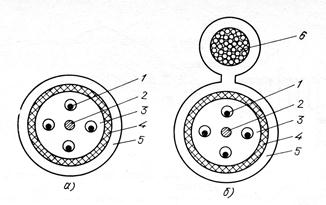

В России в настоящее время имеется много заводов, выпускающих в кооперации с рядом зарубежных фирм большую номенклатуру кабелей. Отечественные кабели значительно дешевле, а по качеству не хуже, а иногда и превосходят зарубежные. Наиболее известными заводами являются Самарская оптическая кабельная компания, завод “Москабель-Фуджикура” и другие. Собственные заводские обозначения кабелей иногда отличаются от указанных здесь, но они также легко расшифровываются. Заводами выпускаются также кабели, встроенные в грозозащитные тросы линий электропередачи, кабели для навивки на фазные провода, самонесущие кабели с тросиком для подвески на воздушных опорах (рис.4.6), станционные кабели и др.

Рис 4.6. Кабели для подвески на опорах воздушной линии.

1- оптические волокна, 2- упрочняющий стержень, 3- гидрофобное заполнение, 4- экран, 5- полиэтиленовая оболочка, 6 – стальной трос.

Источник

Наука

In the coming weeks, this wiki’s URL will be migrated to the primary fandom.com domain. Read more here

Технология производства оптического волокна

Получение оптического волокна

Технология изготовления кварцевых оптических волокон (ОВ) проходит в 3 этапа:

- Получение заготовки-преформы (perform),

- Вытяжка из нее волокна,

- Изготовление ка́беля.

Введение

Оптическое волокно (ОВ) в течение последних 35 лет прочно вошло в нашу жизнь. Это связано в первую очередь тем, что несущая частота в оптическом диапазоне значительно (в 106…108 раз) превосходит частоты радиодиапазона, что позволяет увеличить объем передаваемой информации соответственно в более ста раз. Сдерживающим фактором развития волоконно-оптических систем передачи информации (ВОСПИ) длительное время были высокие потери в оптических световодах. Однако в 1966 г. появилась работа английских ученых Као и Хокхема, которые показали, что при удалении примесей переходных («красящих») металлов можно получить кварцевые стекла с потерями менее 20 дБ/км, что допускает практическое использование ОВ. За эту основополагающую работу Као получил в 2009 г. Нобелевскую премию. После появления работы Као и Хокхема начался настоящий бум в технологии производства ОВ, который закончился появлением и реализацией в 1973–1974 гг. сотрудниками фирм «Bell-Labs» и «Corning» метода модифицированного химического парофазного осаждения (MCVD). Этот метод позволил получать в дальнейшем ОВ с минимальными потерями до

0,2 дБ/км на длине волны 1,55 мкм (достижение, установленное в 2002 г., составляет 0,148 дБ/км). Это послужило началом крупномасштабных работ во всем мире по разработке технологии изготовления и использованию телекоммуникационных ОВ для волоконно-оптических систем передачи информации. Уже в настоящее время проложены сотни миллионов километров волоконно-оптических кабелей (ВОК)!, содержащих в себе телекоммуникационные ОВ; проложены около 600 тыс. км подводных линий через Атлантический и Тихий океаны. Практически весь мир окольцован ВОСПИ. В настоящее время метод модифицированного химического парофазного осаждения (MCVD) лёг в основу производства ОВ.

История

Одним из первых методов изготовления волоконных световодов был метод «стержень в трубке», при котором стержень из высокочистого кварцевого стекла в качестве сердцевины вдвигался в трубку из кварцевого стекла с меньшим показателем преломления, служащего оболочкой. Недостаток метода в том, что любые мельчайшие повреждения и примеси на их граничной поверхности после вытяжки световода приводят к большим величинам затухания (до 500 — 1000 дБ/км) и, кроме того, этим методом можно изготовить только многомодовые световоды со ступенчатым профилем показателя преломления.

Второй метод — «двойного тигля» или метод «совмещённого расплава». При этом световод вытягивается из расплава, где компоненты сердцевины и оболочки плавятся в двух разных тиглях. За счёт диффузии или ионного обмена между стеклом сердцевины и стеклом оболочки можно изготавливать волоконные световоды с градиентным профилем показателя преломления. При этом методе удаётся получить волокна с затуханием от 5 до 20 дБ/км. при длине волны 850 нм.

Следующий метод «разделения фаз» при котором стержень из натрийборселикатного стекла выдерживается длительное время при температуре 600° С. За это время переходные металлы, такие как Fe и Cu, собираются в натрийборатстеклофазе и далее выщелачиваются с помощью кислоты. Получившаяся пористая заготовка пропитывается раствором нитрата цезия и промывается. Из такой заготовки получают волоконные световоды со ступенчатым и градиентным профилем, с затуханием от 10 до 50 дБ/км. при длине волны 850 нм.

Прорыв в производстве оптических волокон был достигнут при производстве заготовок методом парофазного осаждения — способа, который впервые был использован после появления работы Као и Хокхема и начался настоящий бум в технологии производства ОВ, который закончился появлением и реализацией в 1973–1974 гг. сотрудниками фирм «Bell-Labs» и «Corning» метода модифицированного химического парофазного осаждения (MCVD). [1]

Основные метды получения заготовок оптических волокон

Иллюстрация процесса изготовления заготовок для производства оптического волокна из газовой фазы. [2]

Рис.1,Иллюстрация изменяемого химического смещения пара в процессе.

В настоящее время для получения кварцевых заготовок как многомодовых, так и одномодовых ОВ с предельно малыми потерями (

0,2 дБ/км на λ = 1,55 мкм) и широкой полосой пропускания (> 1 ГГц·км) во всех промышленно развитых странах мира наибольшее распространение получили парофазные методы [3] , [4] , сущность которых заключается в окислении или гидролизе паров четыреххлористого кремния и галогенидов легирующих компонентов (GeCl4, BBr3, РОС13). Преимущество методов состоит в возможности получения чистой или легированной двуокиси кремния,содержащей примеси «красящих» металлов (Fe, Сu, Мn, Со, Сr, Ni) на уровне

В табл. 2.1 приведены свойства исходных материалов, наиболее часто используемых для получения заготовок кварцевых ОВ.

Парофазные методы получения заготовок ОВ по характеру образования и осаждения оксидов кремния и легирующих компонентов делятся следующим образом:

- метод внутреннего парофазного осаждения (модифицированное

химическое парофазное осаждение – MCVD – modified chemical vapor deposition — модифицированное химическое осаждение паров);

- метод внешнего парофазного осаждения (OVD – outside vapor

deposition — парообразное осаждение);

- метод парофазного осевого осаждения (VAD – vapor axial deposition);

- плазмохимические методы (PMCVD, PCVD и т.д.).

Откуда оптическое волокно изготавливается в ходе нескольких технологических операций. В начале изготавливают заготовки для производства оптического волокна. Они представляют собой стеклянные стержни, состоящие из кварцевого стекла сердцевины и стекла оболочки. Далее из этих заготовок, при сильном нагревании одного конца, производится вытяжка в волоконный световод, при этом одновременно наносится первичное буферное покрытие, являющееся его защитной оболочкой.

Метод внутреннего парофазного модифицированного химического осаждения (MCVD)

Суть этого метода видна из рис. 2.1. В опорную кварцевую трубку подают пары четыреххлористого кремния (GeCl4) и галогенидов легирующих компонентов (GeCl4, BBr3, РОС13 и т.д.), а также очищенный и осушенный кислород. В зоне нагрева трубки кислородно-водородной горелкой, перемещающейся вдоль трубки с заданной скоростью, происходит окисление галогенидов с образованием оксидов кремния и легирующих компонентов.

Метод внешнего парофазного осаждения (OVD)

Схема процесса OVD, который наиболее широко используется для получения заготовок фирмой «Corning glass» (США), приведена на рис. 2.13. Процесс включает в себя:

- образование частиц оксидов кремния и легирующих компонентов

за счет гидролиза паров исходных галогенидов, поступающих в кисло- родно-водородную горелку, по реакциям:

- осаждение частиц на затравку за счет термофореза и формирова-

ние пористой заготовки;

- сушку и остекловывание пористой заготовки.

Следует отметить, что метод OVD используется не только для получения заготовок ОВ, но и для «наращивания» технологической кварцевой оболочки на заготовках, полученных, например, методом MCVD, поскольку скорость осаждения оксидов в методе OVD значительно выше.

Метод парофазного осевого осаждения (VAD)

Схема процесса VAD, разработанного японскими фирмами (среди которых NTT, «Sumitomo» и др.), приведена на рис. 2.17. В отличие от метода OVD в методе VAD пары исходных галогенидов подают в непод- вижную кислородно-водородную горелку, а образующиеся в результате гидролиза частицы – оксиды осаждаются на торец затравочного штабика с образованием пористой заготовки, которая по мере роста поднимается таким образом, чтобы фронт роста оставался на одном и том же месте. Схема установки VAD показана на рис. 2.18. Видно, что эта установка является сложной в аппаратурном оформлении, поскольку требуется ав- томатический контроль следующих основных параметров процесса: – скорости поступления паров исходных галогенидов; – местоположения торца пористой заготовки с точностью ±50 мкм, ибо изменение местоположения роста ведет к вариациям диаметра по- ристой заготовки и профиля ПП;

Преимущества и недостатки метода VAD.

Преимуществами являются: относительно высокая скорость осаждения (до 4,5 г/мин), принципиальная возможность получения заготовок любой длины, отсутствие центрального провала в профиле ПП заготовок и ОВ. Недостатки обусловлены главным образом сложностью установки и необходимостью точного контроля большого числа технологических параметров, а также формированием профиля ПП за счет пространст- венной диффузии оксидных частиц различного состава, а не путем послойного осаждения слоев разного состава.

Плазмохимические методы (PMCVD, PCVD)

Отличительной особенностью этих вариантов является замена горелки, используемой в методах MCV, OVD и VАD для нагрева исходных галогенидов и инициирования реакций их окисления или гидролиза, на плазмотрон или магнетрон. Различают два типа вариантов: с использованием ВЧ-плазмы (т.е. изотермической плазмы атмосферного давления) и СВЧ-плазмы (т.е. не изотермической плазмы низкого давления). В первом случае – это методы PMCVD (plasma modified chemical vapor deposition) и POD (plasma outside deposition), а во втором – PCVD (plasma chemical vapor deposition) и его разновидности.

В этих методах источником энергии является ВЧ-генератор с индуктивной связью. Мощность ВЧ-генератора обычно составляет

20 кВт, а мощность в разряде

до 12 кВт. Частота генератора лежит в диапазоне 13…27 МГц (оптимальная частота

20 МГц). В методе PMCVD55 внутри индуктора располагается опорная кварцевая трубка диаметром до 40…50 мм, которая совершает возвратно поступательные движения аналогично движению горелки в классическом методе MCVD. В методе POD кварцевый штабик перемещается перед плазменной горелкой аналогично движению затравочного штабика в методе OVD, и на штабик осаждается слой фторсиликатного стекла, формирующий светоотражающую оболочку. На рис. 2.24 приведены схемы процессов PMCVD и POD.

Недостатком методов PMVD и POD является то, что параметры разряда (соответственно плазмы) значительно зависят от состава ПГС. Это делает затруднительным получение заготовок ОВ со сложным профилем ПП, и указанные методы используются в основном для получениязаготовок ОВ со ступенчатым профилем ПП, которые имеют в настоящее время ограниченное применение.

В PCVD-методе, впервые предложенном и наиболее интенсивно развиваемым фирмой «Philips», для активации процесса образования и осаждения используется неизотермическая плазма низкого давления

10…20 мбар (1 бар = 1,01 атм.), которая, по существу, является плазмой «тлеющего» СВЧ-разряда. Плазма образуется с помощью СВЧ-резонатора, который соединен с магнетроном мощностью 0,2…6 кВт, излучающего СВЧ на частоте

2,5 ГГц. Смесь О2 и паров SiCl4 вместе c парами галогенидов легирующих компонентов (GeCl4, C2F6 и т.д.) прокачивается через опорную трубку. Схема установки приведена на рис. 2.25. Образование и осаждение слоев чистой и легированной двуокиси кремния осуществляются в опорной кварцевой трубке с наружным диаметром 18…26 мм, вдоль которой перемещается резонатор, а сама трубка вместе с резонатором помещена в печь, нагреваемую до 1150…1200 °С.

Следующей модификацией СВЧ-плазменных методов является метод SPCVD (surface plasma chemical vapor deposition). Схема установки для получения заготовок этим методом приведена на рис. 2.26. В данном случае длинный плазменный столб «тлеющего» разряда возбуждается в опорной трубке при локальном подводе к ней высокочастотной электромагнитной энергии. Осаждение оксидов происходит на внут- ренней поверхности опорной трубки в результате реакций в потоке химических реагентов, прокачиваемых через трубку при давлении в несколько мегабар. Поддержание плазмы вдали от места приложения высокочастотного поля осуществляется за счет переноса электромагнитной энергии вдоль разряда поверхностными плазменными волнами. При прокачке газовой смеси SiCl4 + O2 через плазменную колонну изначально нейтральная смесь попадает в разряд со стороны области отсечки плазменного волновода. Именно в окрестности этой области происходят основные плазменно-химические процессы, которые, как излагалось выше, приводят к наработке в газовой фазе молекул SiO, диффундирующих к стенкам трубки, осаждающихся на ней и доокисляющихся до SiO2, формируя таким образом зону осаждения кварцевого стекла. Изменяя местоположение отсечки плазменного волновода за счет изменения подаваемой мощности, можно перемещать зону осаждения вдоль труб без перемещения самой трубки, что обеспечивает возможность послойного осаждения стекла периодическим изменением СВЧ-мощности, подводимой к плазме от внешнего источника.

В итоге в таблице 2.3 суммируются основные характеристики изложенных выше парофазных методов получения заготовок ОВ на основе высокочистого кварцевого стекла.

Микрострктурированные ОВ

В последние десять лет в волоконной оптике бурно развивается новое научное направление – микроструктурированные оптические волокна (МкОВ), которые представляют собой искусственно создаваемые структуры, содержащие воздушные капилляры, располагающиеся параллельно оси волокна. Различают 2 типа МкОВ: волокна, у которых сердцевина заполнена стеклом (так называемые «дырчатые» волокна – HF – holey fibers), и волокна с воздушной сердцевиной (так называемые волокна с запрещенной фотонной зоной – PBGF – photonic band gap fibers). На рис. 5.48 приведены фотографии некоторых структур подобных волокон. [5]

Содержание

Технология вытяжки оптического волокна из заготовок

Рис.2.Сравнение большого RIC-цилиндра и жакетной трубы, которая в руках. [6]

Для вытягивания волокна заготовка закрепляется вертикально в патроне вытяжной установки. Положение патрона в вертикальном направлении регулируется с использованием подающего механизма. Нижний конец заготовки нагревают до температуры 2000°С с помощью нагревательного элемента, так что можно вытягивать волокно вниз из плавящейся заготовки. Для того чтобы диаметр волоконного световода оставался постоянным и требуемой величины, необходимо обеспечить возможность точной регулировки скорости вытяжки (обычно 300 м/мин) и подающего механизма с помощью системы автоматического управления.

Во время вытягивания геометрические соотношения стекла сердцевины и оболочки остаются неизменными, хотя уменьшение диаметра заготовки по отношению к диаметру волоконного световода возможно в соотношении до 300: 1. Таким образом, при вытяжке, профиль показателя преломления остаётся неизменным.

Непосредственно за измерительным прибором для контроля диаметра, вокруг волокна наносится первичное защитное покрытие. Такое полимерное покрытие, обычно имеющее двухслойную структуру, предназначено для увеличения прочности волоконного световода, для защиты его от внешних воздействий, механических микроизгибов и упрощения операций по дальнейшей работе с волоконным световодом. Это полимерное покрытие полимеризуется под воздействием тепла или ультрафиолетового УФ излучения. После упрочнения покрытия световод проходит по системе роликов, в которой он подвергается воздействию растягивающего усилия, которое может регулироваться с большой точностью. Световод должен выдерживать эту нагрузку до того, как он будет намотан на цилиндрический барабан.

Прочность оптических волокон

Прочностные свойства ОВ являются важнейшими характеристиками, определяющими возможность их практического использования и эксплуатации. Прочность характеризует свойство материалов сопротивляться разрушению под воздействием внешних нагрузок. Мерой прочности является предел прочности, т.е. максимальное напряжение, вызывающее разрушение материала под действием статической нагрузки. В зависимости от вида действующей нагрузки различают пределы прочности при растяжении, сжатии, изгибе, кручении и т.д. Для ОВ наибольшую опасность представляет растяжение, которое наблюдается при перемотке волокна, при его кабелировании, при прокладке и эксплуатации ОК.

Различают теоретическую и техничнскую прочность.

Техническая прочность характеризует прочность реальных изделий. Так, несмотря на то, что кварцевое волокно диаметром 125 мкм должно выдерживать растягивающие усилия до 20 кгс и удлинение до 25 %, на практике короткие отрезки волокон (

1 м) разрушаются при нагрузках 5…6 кгс и ε

7 %. Расхождение значений теоретической и технической прочности твердых тел Гриффитс объясняет наличием на их поверхности большого числа микродефектов, названных «микротрещинами Гриффитса». Они могут быть обусловлены разрывом химических связей Si–O–Si в результате:

- Абразивного действия твердых частиц (даже пыли) или контакта с поверхностями твердых тел;

- Химического взаимодействия с влагой и газами окружающего воздуха.

Согласно теории Гриффитса образец стекла может находиться под нагрузкой бесконечно долго, если величина приложенного напряжения меньше критического и образец не разрушится в момент нагружения. Однако многочисленные экспериментальные данные показывают, что даже при приложении к образцу нагрузки меньше критической он через некоторое время может разрушиться. Время до разрушения зависит от величины приложенной нагрузки, размера дефекта и окружающих условий. Это явление, называемое статистической усталостью стекла, объясняется совместным действием напряжения и молекул веществ, попадаю- щих в трещину из окружающей среды (в первую очередь молекул воды) и активирующих разрыв химических связей в вершине трещины. Энергия связи Si–OH, равная

29 ккал/моль, оказывается значительно меньше энергии, необходимой для разрыва связи Si–O, равной

Для описания изменения прочности волокна под действием статической нагрузки вводится понятие инертной прочности образца S, т.е. прочности того же образца при условии отсутствия в нем трещин. Качественный характер изменения инертной прочности волокна в процессе его перемотки под нагрузкой и при его эксплуатации изображен на рис. 3.13.

Принят номинальный срок службы волокна – 25 лет, однако дать достоверный прогноз на такой большой срок достаточно сложно. Дефектов в многокилометровых волокнах много, и они изменяются вдоль волокна случайным образом. Поэтому их влияние может быть учтено только статистически, и о сроке службы волокна можно говорить только с определенной долей вероятности.

На практике при расчетах интегральной вероятности разрушения волокна под действием нагрузки обычно используют эмпирическую формулу Вейбулла и для построения распределения Вейбулла берут ряд случайных образцов исследуемого волокна (обычно не менее 30) и проводят измерение их прочности на разрывной машине, схема которой приведена на рис. 3.15.

Волоконно-оптические ка́бели

Элементы оптических кабелей

Бронированный волоконно-оптический кабель предназначенный для внешней прокладки.

Волоконно-оптический кабель предназначенный для непосредственной прокладки вгрунте.

Волоконно-оптический кабель состоит из:

- центрального силового элемента (ЦСИ),

- оптических модулей (полимерные трубки с размещёнными в них оптическими волокнами),

- силовых элементов,

- брони,

- защитных оболочек,

- внешней оболочки кабеля.

Для повышения механической прочности волоконно-оптических кабелей, оптические модули этого кабеля свиваются вокругцентрального силового элемента, являющегося сердцевиной кабеля. При этом центральный силовой элемент может служить как опорой для защиты от продольного изгиба, так и для защиты от нагрузок на растяжение. Благодаряскруткесветоводы в оптических модулях имеют определённое пространство, в пределах которого нагрузки на растяжение, изгиб, сжатие, не выходящее за определённые рамки, не оказывают влияния на передаточные характеристики. Наряду с оптическими модулями вокруг силового элемента могут навиватьсянаполнители, т. е. модули без световодов или чисто полиэтиленовые элементы, а также медные жилы в виде витых пар или четвёрок. Совокупность этих скручиваемых элементов и силовых элементов, а также скрепляющей ленты или оболочки вокруг них, если таковая имеется, называетсясердечником кабеля.

В волоконно-оптической кабельной технике в основном применяется скрутка слоями (повивами). При этом скручиваемые элементы располагаются концентрически вокруг центрального силового элемента. Если скручиваются отдельные элементы (оптические модули, медные жилы, наполнители), то в этом случае говорят окабеле повивной скрутки. Если же сердечник кабеля свивается из модулей состоящих из скрученных элементов (жгутов), то такой кабель называетсямодульнымкабелем иликабелем жгутовой скрутки. Существуют два типа скрутки: спиральная скрутка и SZ-скрутка (скрутка с чередованием направления скрутки).

Для обеспечения водонепроницаемости волоконно-оптического кабеля по его длине при попадании воды, свободное пространство между элементами сердечника заполняется специальным гидрофобным компаундом под высоким давлением. При этом компаунд должен иметь состав не оказывающий вредного влияния на характеристики элементов кабеля и иметь малый коэффициент линейного расширения .

Оболочка кабеля должна защищать сердечник волоконно-оптического кабеля снаружи от механических, тепловых, химических, световых воздействий, а также от влаги. Наиболее часто используют полиэтилен. Для кабелей предназначенных для внутренней прокладки, в качестве материала оболочки используют перфторэтилен -пропилен, перфторалкокси-сополимер, сополимер этилена и винилацетата . Если для кабелей с наполнителем сердечника требуется диэлектрическая оболочка, не содержащая металл, то между оболочкой кабеля и упрочняющими волокнами помещается предохранительный слой пластика из полиамидного расплавленного связующего вещества. Он предотвращает попадание компаунда из сердечника кабеля в его оболочку. Основные типы оболочек кабеля:полиэтиленовые,поливинилхлоридные, оболочки из фтористых пластмасс, оболочки из материалов не содержащие галогенов.

Для кабелей наружной прокладки и специальных кабелей требуются полиэтиленовые или поливинилхлоридные защитные покрытия, а для особых случаев — покрытие из полиамида. Они защищают броню, нанесённую поверх оболочки кабеля, от коррозии и от внешних повреждений, например при непосредственной прокладке кабеля в грунт или протягивании по кабельной канализации.

Для защиты сердечника волоконно-оптического кабеля и его оболочки в особых случаях, как например, для прокладки под водой или в шахтах, для кабелей с защитой от грызунов, для самонесущих кабелей или для случаев, когда требуются очень высокие величины механических нагрузок на растяжение и/или сжатие, применяется дополнительная броня. Броня может быть выполнена из волокон арамида (кевлара), стальных лент, стальной проволоки, гофрированной стальной ленты и пр.

Типы конструкции кабелей

Конструкции волоконно-оптических кабелей классифицируются в соответствии с определёнными характеристиками на следующие типы:

- кабели наружной прокладки,

- кабели внутренней прокладки,

- специальные кабели.

Типичные температурные диапазоны для волоконно-оптических кабелей:

- Температура транспортировки и хранения от -25°С до +70°С

- Температура монтажа от -5°С до +50°С

- Температура при эксплуатации от -20°С до +60°С

Стандартная длина поставляемых волоконно-оптических кабелей для наружной прокладки от 2000 метров до 6000 метров.

Маркировка оптических волокон

Таблица 1. Цветовое кодирование согласно стандарту IEC 60304

Таблица 2. Цветовое кодирование оптических волокон, используемое зарубежными производителями оптических кабелей.

В 1982 г. стандартом IEC 304 Международного электротехнического комитета (МЭК) были определены двенадцать стандартных цветов изоляции низкочастотных кабелей и проводов (табл. 1), которые используются и для цветового кодирования оптических волокон (ОВ) в группах, содержащих до 12 ОВ. Нумерация же ОВ, сопоставляемая с цветом, предусмотренным названным стандартом МЭК, определяется национальными стандартами (табл. 2).

В случае, если в одном оптическом модуле одновременно находятся более 12-ти оптических волокон, то оболочки следующих по счёту оптических волокон, повторяют последовательность цветов предыдущих волокон с той разницей, что на них по всей длине ещё наносятся поперечные метки в виде например, чёрной полосы, через каждые 25 мм.

В некоторых случаях метки на оболочках последующих волокон, наносят через большие промежутки например, 40 мм., 60 мм, 80 мм. Некоторые производители оптических кабелей поступают иначе. Все волокна в каждом оптическом модуле разделяют на группы по 12 цветов в соответствии с принятым обозначением, оборачивая каждую группу оптических волокон нитью окрашенной в различные цвета (обычно красный, зелёный, синий и т. д.).

Дополнения

Бесконтактные оптические соединения

Часто необходимо выровнять торец/ось оптического волокна относительно другого оптического волокна, или относительно кристалла оптоэлектронного устройства, например светоизлучающего диода, лазерного диода, или модулятора. Это требует тщательной прецизионной юстировки волокна и последующего закрепления его в устройстве. Иногда для этих целей конец волокна оплавляется (или полируется) в виде сферической формы, которая выполняет функцию линзы, чтобы позволить сфокусировать световой поток через воздушный промежуток (зазор).

Источник

_i_POD_(%D0%B1).jpg)