- Mse-Online.Ru

- Способы получения изделий из пластмасс

- Способы получения изделий из пластмасс

- Детали из пластмасс. Способы изготовления. Конструктивные особенности

- Способы изготовления деталей

- Прессование

- Литье под давлением

- Экструзия

- Формование стеклопластов

- Сварка пластмасс

- Правила конструирования пластмассовых деталей

- Правильно

- Неправильно

- Правильно

- Неправильно

- Армирование деталей

- Пластмассовые зубчатые колеса

Mse-Online.Ru

Способы получения изделий из пластмасс

Переработка пластмасс в изделия осуществляется одним из следующих способов: экструзией, литьем под давлением, формованием в прессформах, формованием в штампах, вакуумным и пневматическим формованием, сваркой, склейкой, механической обработкой.

На выбор способа оказывает влияние вид пластмасс (термореактивные или термопластичные), конфигурация и геометрические размеры изделия, вязкость или текучесть пластмассы и т. д.

Экструзией (формование выдавливанием) получают изделия из термопластов в виде бесконечных труб, стержней, лент и т. п. на червячных прессах (экструдеpax).

Исходные материалы, загружаемые в пресс через бункер, нагреваются с помощью вмонтированных в пресс водяных, паровых или электрических нагревателей, перемешиваются и нагнетаются шнеком в формообразующий мундштук. Выходящее из пресса изделие охлаждается воздухом или водой и разрезается на части нужной длины.

Литье под давлением — способ формования изделий из термопластов в вязко-текучем состоянии в литьевых машинах. Исходный материал из бункера через дозатор поступает определенными порциями в обогреваемый цилиндр машины. Разогретый до вязко-текучего состояния материал подается поршнем или шнеком через сопло цилиндра в прессформу, заполняет ее полость и выдерживается в ней в течение некоторого времени (1—2 минуты) для фиксации формы изделия. Затем прессформа раскрывается и из нее извлекается готовое изделие.

Формование в прессформах — наиболее широко распространенный способ изготовления изделий из термореактивных пластмасс. Прессование производится на гидравлических прессах под давлением 10—25 МН/м 2 (100—250 кгс/см 2 ). Прессматериал поступает в нагретую до 130—200 0 С прессформу. Под действием температуры и давления прессматериал размягчается и заполняет всю полость прессформы, которая через некоторое время, достаточное для отверждения материала, раскрывается, и изделие выталкивается.

Формование в штампах применяется для изготовления изделий незамкнутого контура (стекла кабин, обтекателей, козырьков и др.) из листовых термопластов (винипласта, органического стекла, полиэтилена). При формовке детали выдерживают в штампах под определенным давлением до температуры 40—45°С. Затем отформованное изделие охлаждается в штампе для фиксации полученной им конфигурации. Для получения поверхности лучшего качества применяют штампы, изготовленные из дерева или песчано-клеевой массы, а рабочие поверхности пуансона и матрицы оклеивают замшей или байкой.

Вакуумное и пневматическое формование используется для изготовления деталей сложной пространственной формы (колпаков и деталей для оптики и светотехники) из листового термопласта (органического стекла) с достаточно высокими оптическими свойствами так как во время формования предварительно подогретый материал не скользит по оформляющей поверхности ‘штампа. Роль пуансона или матрицы выполняет упругая среда — атмосферное давление или сжатый воздух. Вакуумное и пневматическое формование применяется также при изготовлении крупногабаритных изделий и из некоторых термореактивных пластмасс с высокопрочными наполнителями (стеклянным волокном, стеклянной тканью).

Сварка как — метод обработки пластмасс применяется для соединения деталей из термопластов контактным методом с присадочным материалом или без него.

Термопласты, имеющие ограниченную пластичность при нагревании (винипласт, фторопласты и др.) свариваются с применением присадочного материала в виде прутков или пасты. Реактопласты (например, стеклопластики) свариваются с присадочным материалом ТВЧ и без него или ультразвуком.

Присадочные материалы в виде прутков, подогретые горячим воздухом, а присадочные пасты в холодном состоянии плотно укладываются в паз между соединяемыми деталями. После этого детали прижимают друг к другу и прогревают.

Без присадочного материала свариваются термопласты, приобретающие высокую пластичность в нагретом состоянии (полиэтилен, полиамиды и др.). В этом случае свариваемые поверхности, тщательно пригнанные, прижимают друг к другу под давлением 0,2—-0,3 МН/м 2 (2—3 кгс/см 2 ) и прогревают токами высокой частоты, ультразвуком или другим способом. Взаимная диффузия макромолекул приводит к соединению свариваемых поверхностей с прочностью, равной прочности основного материала.

Склеивание является одним из способов соединения пластмасс между собой, а также с металлом и другими материалами. Клеевое соединение прочнее, надежнее и экономичнее соединений на заклепках. Органическое стекло также хорошо склеивается 3%-ным раствором полиметилметакрилата в дихлорэтане, однако склеенная им поверхность становится матовой, что является существенным недостатком. Прочность клеевого соединения зависит от правильного подбора клея, качества подготовки склеиваемых поверхностей, толщины клеевой пленки, точности соблюдения режимов склеивания, конструкции соединения.

Источник

Способы получения изделий из пластмасс

Изготовление деталей из пластмасс производится различными способами, основными из которых является: прессование, штамповка, литье под давлением, экструзия, сварка, склеивание и т.д.

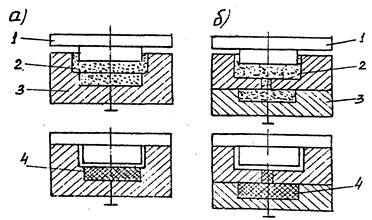

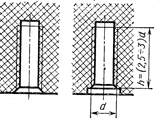

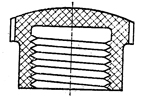

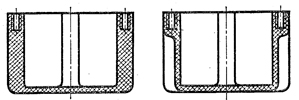

Пресование (рисунок). Прессование является самым распространенным способом изготовления деталей из пластмасс. На гидравлическом прессе устанавливается специальная оснастка: пресс-форма (матрица), пуансон, причем конфигурации пресс-формы и пуансона отвечают форме изделия. Определенная порция прессматериала закладывается в пресс-форму. В пресс-форме имеются электрические подогреватели, которыми она нагревается до необходимой температуры размягчения прессматериала (130–180 ?). После размягчения материал уплотняется пуансоном и под действием давления заполняет оформляющую полость пресс-формы. При выдержке под давлением и с охлаждением пресс-формы материал затвердевает и извлекается из полости после отвода пуансона в первоначальное положение. Методом прессования получают многочисленные детали из текстолита, гетинакса, асботекстолита и других материалов.

Схема технологического процесса прессования: а – прямого, б – литьевого (1 – пуансон, 2 – прессматериал, 3 – матрица, 4 – изделие)

Литье под давлением. В дозатор специальной литьевой машины подается определенная порция материала, находящегося в вязкотекучем состоянии. Из дозатора вязкая масса подается поршнем в специальную пресс-форму, где материал охлаждаясь и затвердевая, под давлением принимает очертания рабочей полости пресс-формы. После затвердения части пресс-формы размыкают и извлекают изделие. Литьем под давлением получают детали сложной формы: шестерни, фланцы, рычаги и т.д.

Экструзия. Методом экструзивного деформирования – методом непрерывного вдавливания получают различные длинномерные термопластичные материалы: пленки, листы, трубы и т.д. В специальный червячный пресс (экструдер) загружают приготовленный материал. Нагреваясь в прессе при помощи электро- или паронагревателей материал размягчается и через специальные формообразующие мундштуки выдавливается в виде бесконечных профилей. Профиль охлаждается и разрезается на детали необходимой дины.

Сварка. Сварку деталей из пластмасс производят контактным способом: соединяемые поверхности плотно прижимают друг к другу, место соединения нагревают ультразвуком или ТВЧ. Материал в месте контакта переходит в вязкотекучее состояние и после охлаждения образует прочное соединение. Методам сварки изготавливаются корпуса приборов и деталей, тонкие листы и т.д.

Склеивание – общеизвестный и надежный способ соединения деталей, изготовленных из различных материалов: склеивание пластмасс между собой, склеивание пластмасс с металлами т.д. Для этих целей применяют различные клеящие материала: БФ-2, БФ-4, ПК-5 и др.

Источник

Детали из пластмасс. Способы изготовления. Конструктивные особенности

Способы изготовления деталей

Листы и плиты из термопластов чаще всего изготовляют каландрированием — вальцеванием на многовалковых прокатных станках. Вальцеванием на профильных валках изготовляют также гофрированные листы для сотопластов. Фасонные изделия из листов получают прессованием в матрицах жестким или упругим пуансоном (воздухонаполненным резиновым мешком)

При пневматическом формовании листовую заготовку, нагретую до пластического состояния, зажимают по периметру матрицы, после чего давлением сжатого воздуха осаживают заготовку на матрицу. При вакуумном формовании внутри матрицы создают вакуум, в результате чего заготовка втягивается в матрицу, облегая ее поверхность. Таким способом изготавливают фасонные крышки, открытые резервуары, обтекатели, коки и другие тонкостенные изделия

Прессование

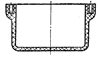

Прессование применяют для изготовления фасонных изделий из реактопластов и отверждаемых термопластов. Исходным материалом служат таблетки, гранулы, крошка; для изделий с порошковыми наполнителями — пресс-порошки. Процесс осуществляют в пресс-формах, состоящих из матрицы и пуансона. Формовка производится при повышенной температуре (пресс-формы нагревают), обеспечивающей отверждение материала

В матрицу засыпают мерное количество предварительно подогретого пресс-материала, после чего к пуансону прикладывают механическое или гидравлическое усилие и подвергают изделие кратковременной выдержке в форме под постоянным давлением, в результате чего происходит отверждение материала. Затем пуансон отводят; а затвердевшее изделие из матрицы удаляется выталкивателями

Режимы формования (температура предварительного подогрева, температура и давление прессования, продолжительность выдержки) зависят от рецептуры пресс-материала, от размеров и конфигурации изделия и подбираются опытным путем. Обычно температура предварительного подогрева 130-180°С, температура прессования 200-220°С, давление прессования 100-300 кгс/см 2 продолжительность выдержки 15 — 30 с

Качество поверхности деталей высокое. При надлежащей отделке оформляющих поверхностей матрицы и пуансона (хромирование, полирование) можно получить поверхность шероховатостью Ra = 0,080 — 0,160 мкм

Литье под давлением

Литье под давлением применяют для формования термопластов. Исходный материал (гранулы, таблетки) подвергают нагреву до полного размягчения. Литьевая масса жидкотекучей консистенции подается в обогреваемый цилиндр, откуда выдавливается поршнем через литниковые каналы в охлаждаемые металлические формы. После охлаждения и затвердевания пресс-форма раскрывается, и отливки удаляются выталкивателями. Литники и заусенцы, образующиеся в полости разъема формы, обрубают и зачищают. Температура размягчения литьевой массы зависит от ее состава. Давление прессования 1000 — 1500 кгс/см 2 . Температура формы 20-40°С

Литье под давлением более производительно и обеспечивает более высокое и равномерное качество изделий, чем прессование. Можно получить поверхность шероховатостью Ra — 0,020 — 0,040 мкм

Для устранения внутренних напряжений и увеличения однородности структуры отливки подвергают нормализации: нагрев без доступа воздуха (обычно в минеральном масле) при 140-160°С в течение 1,5-2 ч с последующим медленным охлаждением

Экструзия

Экструзионное формование применяют для изготовления из термопластов прутков, труб, шлангов, плит, пленок, фасонных профилей (поручней, плинтусов и т. д.) Процесс осуществляется на шнековых прессах непрерывного действия (экструдерах). Литьевая масса подается через загрузочный бункер в обогреваемый цилиндр шнека, подхватывается витками шнека (в свою очередь подогреваемого) и перемещается вдоль цилиндра, подвергаясь перемешиванию и уплотнению. Уплотнение массы достигается уменьшением шага или высоты витков шнека. На выходном конце цилиндра устанавливают фильеру с отверстием, соответствующем форме поперечного сечения изделия. Отформованное изделие, выходящее непрерывным жгутом из фильеры, охлаждается. После затвердевания его режут на куски необходимой длины

Формование стеклопластов

Малогабаритные изделия из стеклопластов получают горячим прессованием в металлических формах

Крупногабаритные оболочковые конструкции чаще всего изготовляют методом набрызгивания на модель приведенного в вязко-текучее состояние пластика вместе со стеклянным волокном. Пластик и нарубленное волокно подают в нужной пропорции в распылитель. Выходящую из распылителя струю наносят на модель до образования слоя нужной толщины

Позитивные модели, воспроизводящие внутренний контур изделия, применяют в случаях, когда надо получить гладкую и точную внутреннюю поверхность. Негативные модели, воспроизводящие наружный контур изделия, применяют для получения чистой и точной наружной поверхности

При изготовлении изделий из пластиков холодного отверждения модели делают из дерева, гипса, цемента, а также из термореактивных пластиков. При горячем отверждении применяют металлические подогреваемые модели. Поверхность нанесенного на модель слоя уплотняют прикатыванием роликами или опрессовкой сжатым воздухом

Точность размеров изделий, получаемых методом набрызгивания, невелика. У крупногабаритных деталей разность в размерах может достигать нескольких миллиметров. Прочность таких изделий уступает прочности изделий, прессуемых под высоким давлением

Для изготовления полых деталей, имеющих форму тел вращения (трубы, конусы и т. д.), применяют метод намотки на вращающуюся оправку непрерывных прядей стеклянного волокна, пропитанных синтетиком. Прядепитатель устанавливают на суппорте, совершающем возвратно-поступательное движение относительно оправки. Намотку обычно выполняют наперекрест несколькими слоями. Наматываемые слои, уплотняют роликами

При изготовлении высокопрочных плит с ориентированным волокном намотку производят на барабан большого диаметра, разрезают еще неотвердевшую обмотку по образующей, расправляют и подвергают прессованию в плоских или фигурных штампах

Сварка пластмасс

Термопласты всех видов хорошо поддаются сварке. Высокоэластичные пластмассы (полиолефины, полиамиды, полиметилметакрилаты) сваривают контактной сваркой без применения присадочного материала. Тонкие листы и пленки сваривают внахлестку пропусканием пленок между роликами, подогреваемыми электрическим током. Плиты, бруски и другие подобные изделия сваривают встык. Свариваемые поверхности сжимают под давлением 1-3 кгс/см 2 ; стык разогревают токами высокой частоты или ультразвуком. Прочность сварного стыка близка к прочности самого материала

Пластмассы меньшей пластичности (винипласты, фторопласты) сваривают с применением присадочного прутка, полученного из того же материала, что и свариваемые детали, но с добавкой пластификатора. Соединяемые кромки разделывают для образования, сварочной ванны. Сварку производят струей горячего воздуха. Прочность сварного шва составляет 70— 80% прочности самого материала

Пластмассы хорошо склеиваются с помощью клеев, представляющих собой раствор данного полимера в соответствующем растворителе. Некоторые клеи (ацетат поливинила, фенолнеопреновые, на основе модифицированных эпоксидов и др.) обладают широкой универсальностью по отношению к склеиваемым материалам. Этими клеями можно склеивать пластмассы с металлом, стеклом, керамикой и т. д

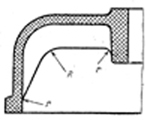

Правила конструирования пластмассовых деталей

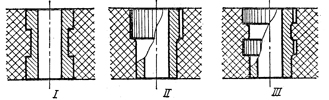

Проектирование деталей следует начинать с того, что необходимо наметить плоскость разъема, определяющую конфигурацию детали, направление формовочных уклонов, расположение отверстий и размещение арматуры.

Как правило, форма должна иметь только одну плоскость разъема. Разъем по нескольким плоскостям усложняет конструкцию. Особенно нежелательны дополнительные разъемы в направлении, перпендикулярном направлению основного разъема

Следует иметь в виду, что позитивные, т. е. выпуклые части формы, образующие внутренние поверхности детали, обрабатывать проще, чем негативные (гнезда матриц), образующие наружные поверхности детали. Поэтому все сложные профильные элементы детали рекомендуется переносить на внутренние поверхности, стараясь придать наружным поверхностям самые простые очертания. Профильные поверхности рекомендуется располагать так, чтобы формующие поверхности можно было выполнить только в матрице

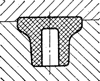

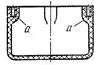

Правильно

Неправильно

Наружные и внутренние поверхности стенок должны быть выполнены с уклоном, обеспечивающим легкое выталкивание детали из формы.

Исключение из этого правила представляют поверхности, которые по своему функциональному назначению нуждаются в строгой прямолинейности, например поверхности зубьев шестерен, выполняемые, как правило, параллельно направлению извлечения детали. Протяженность подобных поверхностей рекомендуется делать минимальной

Минимальные значения уклонов стенок детали рядового назначения в зависимости от высоты h стенки следующие:

| Высота стенки, мм | 10 | 10 — 50 | 50 — 100 | 100 — 200 | 200 |

| Уклон | 1:10 | 1:20 | 1:50 | 1:100 | 1:200 |

Внутренние уклоны целесообразно делать большими, чем наружные, потому что при усадке деталь плотно сжимает формующие элементы, что затрудняет удаление детали с этих поверхностей. Лучше придавать стенкам определенный конструктивный уклон, выполняя детали, если это допускает конструкция, коническими, пирамидальными и т. д. Чем больше конструктивные уклоны, тем легче удаляется деталь и тем меньше внутренние напряжения, возникающие в стенках в результате усадки пластмассы при затвердевании.

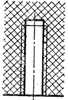

Отверстия в пластмассовых деталях оформляются стержнями, закрепленными в форме.

Следует избегать расположения отверстий перпендикулярно или под углом к направлению разъема пресс-формы, так как в этом случае усложняется конструкция пресс-формы (стержни приходится удалять до извлечения детали из формы). В отдельных случаях выгодно выполнять поперечные отверстия механической обработкой.

Длина отверстий (сквозных и глухих) не должна превышать трех — пяти диаметров отверстия. Минимальный допустимый диаметр отверстий 0,8 — 1 мм

Для увеличения жесткости стержни (особенно длинные малого диаметра) целесообразно утолщать на возможно большей длине, ограничивая протяженность отверстия заданного диаметра строго необходимым минимумом.

Стенки бобышек с отверстиями следует выполнять достаточно массивными во избежание разрыва стенок при усадке. Диаметр бобышки д.б. равен 2,5 — 3 диаметрам отверстий. Галтели и фаски допустимы лишь на той стороне отверстия, где стержень крепится к форме. Введение галтелей и фасок на противоположной стороне отверстия делает разъем формы практически невозможным

Резьбовые отверстия. Следует избегать формования резьбовых отверстий непосредственно в детали. Такие резьбы требуют применения вывертывающихся стержней, что усложняет конструкцию формы и замедляет операцию раскрытия формы.

Длину нарезных отверстий следует делать равной не менее 2,5 — 3 диаметрам резьбы

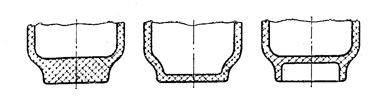

У навертных пластмассовых деталей типа пробок, колпачков и т. д. резьбу следует выполнять с большим шагом и с минимальным числом витков. Целесообразно придавать виткам скругленный профиль. Витки резьб не должны выходить на торец детали; резьбовое отверстие должно быть снабжено заходной фаской или выборкой. Первый (по ходу навертывания) виток должен быть сведен на нет

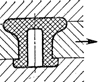

Правильно

Неправильно

Толщина стенок. Следует избегать местных массивов и утолщений. Стенкам детали следует придать по возможности одинаковую толщину. Практически установлено, что разностенность детали не должна превышать 1 :3. Переходы между стенками различной толщины должны быть плавными

Увеличение толщины стенок сверх известного предела вызывает неоднородность структуры материала поперек стенки и ослабляет деталь. Ориентировочно среднюю толщину стенок фасонных деталей можно определять по формуле

s = (0,25 — 0,5)√L, где L — максимальный габаритный размер детали, мм

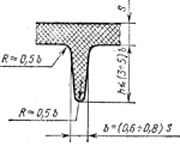

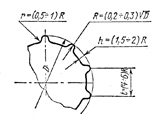

Оребрение. Увеличения прочности и жесткости деталей следует добиваться не утолщением стенок, а целесообразным оребрением детали. При конструировании ребер необходимо придерживаться следующих правил. Толщина ребер должна быть равна 0,6 — 0,8 толщины стенок, однако (в мелких деталях) не менее 0,8 — 1 мм. Высота ребер не должна превышать трех — пяти толщин ребра. Поверхность ребер следует выполнять с уклоном в сторону разъема формы. Ребра должны быть соединены со стенками плавными галтелями. Верхушка ребер должна быть закруглена.

Участки перегиба ребер, а также участки присоединения к стенкам должны быть выполнены с галтелями

При расположении ребер необходимо учитывать, что при отверждении и охлаждении ребра усаживаются и после извлечения из формы детали стягивают ее стенки. Поэтому следует избегать соединения ребрами частей детали, нуждающихся в точных размерах, например венцов шестерен

Галтели. Наружные и внутренние углы изделий должны быть выполнены по радиусу. Наружные углы изделия, формуемые входящими углами гнезда матрицы, следует выполнять по радиусу R, согласованному с диаметром пальцевых фрез, применяемых для фрезерования гнезда в матрице. Минимальный радиус закругления R = 2 — 3 мм. Радиус закруглений должен быть тем больше, чем глубже гнездо. Иначе пальцевые фрезы получаются недостаточно жесткими, что заставляет применять при фрезеровании малые скорости резания и малые подачи

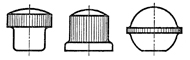

Детали ручного управления, а также навертные пробки и колпачки обычно имеют рифления под захват пальцами.

Примеры рифленых деталей

Рифления должны быть прямыми и расположены параллельно направлению извлечения детали. Косые и перекрестные рифления недопустимы, так как трудно выполняются в форме и препятствуют извлечению детали из формы.

Профиль рифлений в плане рекомендуется делать закругленным для облегчения изготовления формующих поверхностей матрицы.

Шаг рифлений должен быть максимальным, насколько это допускает условие удобной манипуляции деталью.

Рекомендуемые размеры и форма рифлений

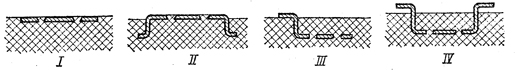

Армирование деталей

Следует применять арматуру лишь в необходимых случаях, так как установка арматуры усложняет конструкцию формы и снижает производительность.

Арматура должна быть зафиксирована в пресс-форме в поперечном и продольном направлениях

Арматура должна при разъеме формы свободно сходить с фиксирующих элементов. Оси арматуры должны быть перпендикулярны плоскости разъема формы. Расположение деталей параллельно плоскости разъема или под углом к ней крайне усложняет конструкцию формы, требуя применения раздвижных форм или убирающихся фиксаторов.

При армировании деталей стержнями необходимо обеспечить свободную установку стержня в центрирующем гнезде и беспрепятственное его извлечение из гнезда при выталкивании детали. Диаметр свободной части стержня должен быть меньше диаметра центрирующей части гнезда. Применение изогнутых стержней недопустимо. В необходимых случаях стержни следует гнуть после формования

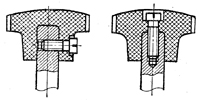

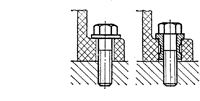

Способы крепления листовой арматуры

Способы крепления втулок в изделиях и сферических рукоятках

При конструировании пластмассовых деталей следует кроме технологических факторов учитывать механические свойства пластмасс: мягкость, малую жесткость, низкую прочность, а у реактопластов — хрупкость.

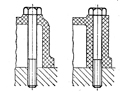

Пониженную жесткость пластмассовых деталей следует компенсировать оребрением, введением на свободных стенках реборд жесткости приданием детали жестких сводчатых форм. Следует всячески стараться не нагружать детали изгибающими усилиями, а заменять их более выгодными усилиями сжатия. Недопустимо нагружать детали изгибающими усилиями от затяжки крепежных деталей. Для устранения смятия опорных поверхностей, при силовой затяжке следует подкладывать под головки крепежных деталей опорные шайбы достаточно большого диаметра или армировать отверстия под крепежные детали втулками

Пластмассовые зубчатые колеса

Пластмассовые зубчатые колеса применяют (в паре с металлическими шестернями) в передачах, несущих умеренные нагрузки (вспомогательные приводы, приводы приборов и т. д.). Передачи с пластмассовыми зубчатыми колесами отличаются бесшумностью, плавностью хода и (при правильно выбранной нагрузке на зубья) высокой долговечностью. Пластмассовые колеса могут работать при скудной смазке, а при небольших нагрузках и малых окружных скоростях — без смазки

При ориентировочных расчетах можно исходить из условия, что нагрузка на 1 см ширины зуба не должна превышать 20 — 30 кгс/см для усиленных пластиков (тканевых и слоистых) и 15 — 20 кгс/см для пластиков, без наполнителей. (Для сравнения укажем, что удельная нагрузка в стальных шестернях с закаленным или азотированным зубом достигает 200 кгс/см, а в отдельных случаях 500 кгс/см). Наряду с пониженной прочностью следует учитывать низкую теплопроводность пластиков, затрудняющую теплоотвод от поверхностей трения

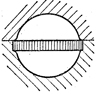

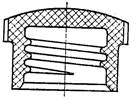

Для изготовления зубчатых колес применяют преимущественно текстолит, древеснослоистые пластики, капрон, найлон и полиформальдегиды. Текстолитовые и древеснослоистые колеса изготовляют механической обработкой; капроновые, найлоновые и полиформальдегидные колеса — литьем под давлением.

Условие прочности и долговечности колес из текстолита и древесно-слоистых пластиков состоит в том, чтобы слои ткани (или дерева) были направлены перпендикулярно рабочим поверхностям зубьев

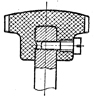

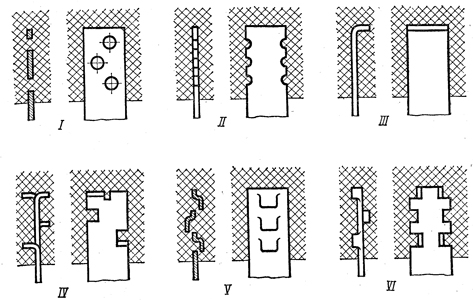

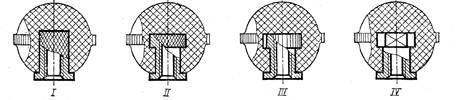

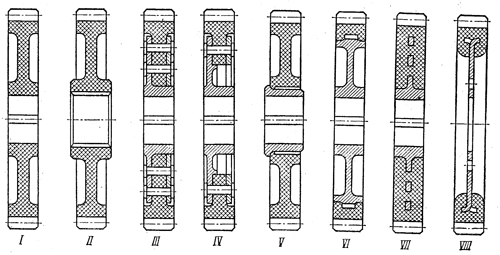

На рисунке представлены способы крепления пластмассовых колес на валах. Установку колес непосредственно на валу с передачей крутящего момента шпонкой (I) применяют только для слабонагруженных колес из-за опасности разбивания соединения. При повышенных нагрузках целесообразно применять посадку на шлицах с увеличенным диаметром и длиной ступицы (II).

Прочнее и надежнее установка на дисковых ступицах (III, IV) с креплением колес к диску заклепками или болтами. Обязательна установка под головки заклепок (а также под гайки и головки болтов) массивных подкладных шайб.

У литых зубчатых колес предусматривают посадочные пояса, армированные стальными втулками (V). Высокой прочностью и надежностью отличается конструкция VI, где венец колеса запрессовывается на диск с рифленым поясом большого диаметра.

На рисунке VII показана конструкция колеса, запрессованного на дисковую ступицу с перфорациями. Легконагруженные зубчатые колеса (VIII) получают запрессовкой венца на диск, присоединяемый к валу болтами. Венец фиксируется на диске обычными способами, например лапками, отогнутыми в диске

Источник: П.И. Орлов «Основы конструирования» т.3

Источник