- Способы восстановления деталей

- Виды способов восстановления изношенных деталей

- Слесарно-механический способ восстановления

- Восстановление способом наплавки и сваркой

- Виды наплавки цилиндрических поверхностей

- Пластическое деформирование восстанавливаемых деталей

- Электрохимические способы реставрации деталей

- Покрытие неметаллами

- Пайка изношенных деталей

- Методы изготовления деталей

- Литейное производство

- Обработка резанием

- Сварка деталей

- Обработка давлением

- Механическая обработка

- Классификация способов восстановления деталей и их характеристика

- Общие положения

- Классификация способов восстановления деталей по типу устраняемых дефектов

- Классификация способов восстановления в зависимости от характера воздействия на деталь

- Характеристика слесарно-механических восстановительных операций

- Характеристика восстановления деталей пластической деформацией

- Сущность упрочнения деформацией. Физика процесса

- Способ восстановления деталей наплавкой

- Гальванические методы в восстановлении деталей

- Характеристика методов термической и химико-термической обработки в восстановлении изделий

- Заключение

Способы восстановления деталей

Любой механизм изнашивается как в процессе эксплуатации, так и без неё – примером служит коррозионный износ. Для восстановления его исправности и работоспособности проводят комплекс операций, называемый ремонтом. Сегодня существуют разные способы восстановления деталей. Металлообработка — один из способов решения.

Виды способов восстановления изношенных деталей

Выделяют две группы основных способов восстановления изношенных деталей:

1. Слесарно-механический (индивидуальной подгонки);

2. Восстановление первоначальных размеров или устранения дефектов без замены поврежденных деталей методами:

- наплавки и сварки;

- пластического деформирования;

- нанесения металлических и неметаллических покрытий;

- пайкой.

Слесарно-механический способ восстановления

Особенностью данного способа является восстановление формы и взаимного расположения поверхностей без воссоздания первоначальных размеров.

Поставленные цели достигаются двумя путями:

- обработкой обеих сопрягаемых деталей;

- обработкой одной (как правило, более дорогой и сложной) детали;

- взамен второй устанавливается серийно произведённая ремонтная или новая.

Например, при механическом способе восстановлении деталей автомобильного двигателя блок цилиндров и коленчатый вал обрабатываются до ближайшего ремонтного размера, а сопряженные – поршни, поршневые кольца, вкладыши – заменяются на новые. Ремонтные размеры устанавливает завод-изготовитель. Он же, как правило, выпускает сменные изделия.

При слесарно-механическом способе восстановления деталей выделяют такие операции:

- шлифовальные работы (машинное и ручное);

- шабровка по плите и калибрам;

- опиловка;

- притирка;

- доводка.

Восстановление способом наплавки и сваркой

Восстановление деталей сваркой и наплавкой относится к самым распространённым методам.

При наплавке последовательно выполняются следующие операции.

Обработка изношенной поверхности, целью которой является удаление пограничного слоя наплавленного металла из зоны обработки.

Наплавка поверхности с припуском, достаточным для дальнейшей обработки.

Обработка наплавленной поверхности в соответствии с требованием чертежа.

Виды наплавки цилиндрических поверхностей

В случаях, когда износ механизма превышает нормы, установленные заводом изготовителем, может использоваться другой вариант.

Удаление повреждённой части механическим путем.

Изготовление нового изделия и приваривание его на место удалённого.

Термическая обработка (при необходимости).

Окончательная механическая обработка.

Сварка широко используется при ремонте корпусных деталей, в которых образовались трещины. Технологический процесс включает в себя несколько операций:

- Определение направления трещины.

- Засверливание металла на расстоянии 6 – 10 мм от видимого конца трещины.

- Выборка трещины механическим путем с одновременной разделкой под сварку.

- Заварка трещины с небольшим превышением над поверхностью основного металла.

- Обработка поверхности наплавленного металла заподлицо с основным металлом.

- Проверка геометрических параметров.

- Обработка сопрягаемых поверхностей (при необходимости).

Подготовка трещины к заварке:

- зачистка трещины;

- засверливание концов.

Пластическое деформирование восстанавливаемых деталей

Восстановление деталей способом пластического деформирования заключается в воссоздании их формы и размеров за счёт перераспределения металла под воздействием нагрузки, приложенной в определенном месте и в определенном направлении.

Изделия из низкоуглеродистых сталей (менее 0,3% углерода) и цветные сплавы реставрируют без подогрева. Средне- и высокоуглеродистые стали подогревают до температуры, определяемой по формуле:

Тнагрева=(0,70,9)Тплавления

Основные виды пластического деформирования:

- осадка или осаживание – изменение диаметра цилиндрического изделия путем приложения к торцам осевой нагрузки;

- раздача и обжатие – воссоздание соответственно наружного и внутреннего рабочего диаметра полого тела вращения за счет увеличения (уменьшения) внутреннего нерабочего диаметра;

- вытяжка – увеличение длины изделия за счет местного сужения его поперечного сечения;

- накатка – обработка поверхностей с помощью зубчатого ролика;

- правка – воссоздание формы и устранение изгиба и скручивания (может производиться под прессом путем создания местного поверхностного наклепа и с помощью местного нагрева);

- электромеханический способ восстановления деталей, применяемый, как правило, для обработки тел вращения, включает две операции:

создание на поверхности микрорельефа в виде спиральной линии;

выглаживание до заданного размера посредством деформирующей пластины.

Электрохимические способы реставрации деталей

Для восстановления деталей путём нанесения металлических покрытий применяется гальванический способ, с помощью которого наносят:

Хромовые и никелевые покрытия имеют толщину 0,25 – 0,3 мм, железные 2 – 3 мм и более. Железнение по своим параметрам приближается к наплавке, однако, обеспечивает относительно невысокую твёрдость. Существуют гладкие или пористые покрытия, применяемые для подвижных и неподвижных соединений.

Покрытие неметаллами

Сущность данного способа состоит:

- в нанесении на предварительно очищенную и обезжиренную поверхность слоя двухкомпонентной полимерной композиции;

- в фиксации с помощью вспомогательных приспособлений (при необходимости).

По сравнение с гальванизацией, нанесение неметаллических покрытий имеет ряд преимуществ:

- простота, отсутствие необходимости в предварительной механической обработке ремонтируемой поверхности;

- возможность нанесения толстого (10 – 15 мм) слоя полимера.

Вместе с тем, подобные покрытия заметно уступают металлам в износостойкости и долговечности.

Пайка изношенных деталей

Используется в основном при восстановлении или ремонте тонкостенных изделий, изготовленных из разнородных материалов, для устранения дефектов сварных швов и сборке схем электрооборудования.

Порядок технологических операций при пайке:

- Зачистка поверхности.

- Обработка флюсом.

- Пайка.

При всём разнообразии способов восстановления деталей стоит учесть, какие металлические конструкции будут подвергаться восстановлению. Исходя из этого выбор варианта осуществляется на основании комплекса задач, которые необходимо решить в конкретном случае. Это экономические параметры, распространенность или уникальность восстанавливаемого изделия, наличие оборудования и материалов, и, в итоге, целесообразность проведения ремонта.

Мы надежная компания, в основе деятельности которой – правила честной конкуренции и жесткого контроля качества услуг.

Источник

Методы изготовления деталей

На сегодняшний день на российских предприятиях распространены различные методы изготовления деталей. Самые известные из них – это ковка, штамповка, литье и механообработка. На выбор наиболее подходящего из них влияют такие параметры, как тип детали, ее размер и назначение. Каждый из перечисленных методов изготовления деталей имеет свои особенности, обладает определенными преимуществами и недостатками. Самые распространенные из них мы и рассмотрим подробнее.

Литейное производство

Литейная обработка – один из наиболее распространенных методов изготовления деталей. В данном случае подразумевается изготовление формы, которую затем заполняют расплавленным металлом. Возможности данного способа несколько ограничены, поэтому чаще всего литье используют для создания заготовок, затем обрабатываемых на токарном станке. Если Вам необходимы конструктивно сложные заготовки – лучше попробовать прочие методы изготовления деталей. В противном случае получившиеся изделия надо дорабатывать на фрезеровочном станке.

Несмотря на эти недостатки, литье отлично подходит для создания сложных отливок – например, полых, которые трудно производить путем механической обработки. Данный способ подходит для деталей абсолютно любого веса. Для литья можно использовать как формовочные смеси («землю»), так и металлические формы.

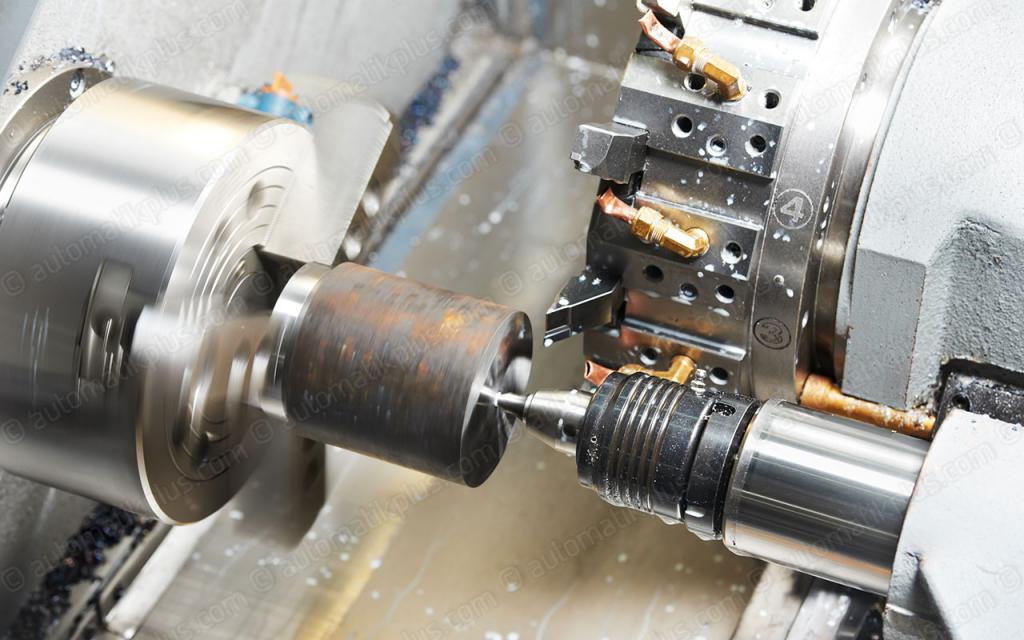

Обработка резанием

Обработка резанием – основной метод изготовления деталей машин, использующий несколько видов заготовок: например, прокат, отливки и штамповки.

Процедура резания предельно проста: она формирует новые поверхности за счет деформирования и отделения верхних слоев материала, при этом образовывается стружка. При обработке металла снимают некоторую его часть – припуск.

Резание не так популярно, как остальные методы изготовления деталей. За счёт повышения точности исходных заготовок общий объем металлов, обрабатываемых резанием, заметно уменьшается.

Существует несколько технологий резания: сверление, протягивание, фрезерование и точение. Их общая черта – необходимость использования заготовки, форма которой должна быть близка к готовому изделию. Для этого задействуют различные типы станков – токарные, сверлильные, фрезеровочные.

Сварка деталей

В общем смысле сварка – это процесс объединения двух металлических деталей для получения третьей. Сварка занимает особое место среди остальных методов изготовления деталей. Она подходит для изготовления большинства деталей, необходимых для машиностроения, но целесообразность использования сварки в других областях зависит от конструктивных особенностей желаемой детали. В их числе:

- характер расчленения детали,

- метод получения заготовок,

- качество обработки.

Стоит учитывать и трудоёмкость реализации сварки. Если Вас не устраивает необходимость выполнения сборочно-сварочных операций, осуществить механизацию процесса нет возможности, а готовые детали затем надо обрабатывать дополнительно – обратите внимание на остальные методы изготовления деталей в поисках подходящего.

Обработка давлением

Обработка давлением – самый обширный из методов изготовления деталей. В него входит огромное количество технологий и способов обработки. За счет хороших показателей пластичности металлу может быть придана любая форма. Структура материала при этом не нарушается, поэтому на обработку металлов давлением есть стабильный спрос.

Существует пять основных процедур с задействованием высокого давления, используемых для изготовления деталей.

Обработка давлением идеально подходит, если необходимо максимально снизить стоимость производства. Детали при этом изготавливают в большом количестве и в минимальные сроки. Недостаток данного метода – более высокий процент брака по сравнению с другими технологиями. Обрабатываемая заготовка также может потрескаться и расколоться.

Механическая обработка

Механообработка подразумевает срезание металла с поверхности заготовки поэтапно. Комплекс используемых технологий (в том числе – задействование различных типов станков), позволяет:

- придать детали любую нужную форму,

- просверлить необходимое количество отверстий,

- обеспечить ей эстетичный внешний вид путем шлифования и строгания.

За счет этих плюсов прочие методы изготовления деталей, как правило, уступают механообработке.

Данный метод позволяет изготавливать изделия в небольших количествах. Это как раз тот случай, когда использовать другие технологии невыгодно. Минимальный процент брака при механообработке делает её отличным вариантом для производства высококачественных деталей.

Механическая обработка деталей с использованием станков ЧПУ – одна из основных направлений компании «Борис-88». Специалисты нашей компании используют современное универсальное высокоточное оборудование, что гарантирует высокое качество готового продукта.

Источник

Классификация способов восстановления деталей и их характеристика

В настоящее время инженеры активно работают над созданием новых и усовершенствованием традиционных способов восстановления деталей. И на то есть объективные причины: во-первых, в некоторых случаях изготовление новых изделий из дорогостоящей стали является более затратным с точки зрения ресурсов, а во-вторых, у предприятия просто нет технологической возможности производства сложных по форме и техническим требованиям новых деталей.

В усовершенствовании различных способов восстановления изношенных деталей заинтересованы организации, которые эксплуатируют сложную и дорогую технику (например, карьерные самосвалы особо большой грузоподъемности).

Общие положения

Все способы восстановления деталей направлены на регенерацию эксплуатационных свойств и первоначальных характеристик изделия. В процессе работы трущиеся поверхности пар трения могут изнашиваться (вследствие чего меняются их размеры), крошиться (в результате накопления усталостных напряжений при частых знакопеременных нагрузках), получать механические повреждения, изменять свои физические и механические свойства. Отдельный вид повреждений в ходе эксплуатации – нарушение (повреждение) защитного антикоррозионного и износостойкого покрытия.

Способы и методы восстановления деталей отличаются широким разнообразием. Впрочем, износ деталей машин может иметь разные последствия и разный механизм образования и причины возникновения. При выборе конкретной технологии восстановления изношенных поверхностей инженер в первую очередь должен учитывать, какими свойствами (механическими и физическими) должно обладать изделие.

Так, в некоторых случаях, необходимо добиться максимальной усталостной прочности конструкции и упругости. Иногда же критичным является химический состав поверхностного слоя, что позволяет повысить жаростойкость, красноломкость (хладноломкость), устойчивость к воздействию агрессивных сред, поэтому в каждом конкретном случае следует отдавать предпочтение тому способу восстановления деталей, который может всем требованиям. К особым технологическим и конструкторским требованиям относятся также целостность (отсутствие пор, микротрещин, неметаллических включений), масса отдельных элементов конструкции и изделия в целом, показатели шероховатости, механические свойства (твердость и микротвердость), возможность обработки резанием и давлением (дополнительное упрочнение за счет деформации поверхностного слоя и возникновения наклепа), точность геометрических отклонений поверхностей и форм.

Классификация способов восстановления деталей по типу устраняемых дефектов

Все многообразие методов восстановления, в зависимости от природы дефектов, обычно делят на следующие группы:

- обработка резанием и слесарная обработка;

- сварка и пайка;

- пластическая деформация;

- наплавление;

- диффузионная металлизация, а также напыление;

- гальванические технологии;

- химико-термическая обработка (ХТО), а также традиционная термическая обработка;

- использование композиционных материалов.

Классификация способов восстановления в зависимости от характера воздействия на деталь

По указанному принципу все операции по восстановлению делятся на три группы:

- обработка без снятия припусков;

- обработка деталей со съемом материала;

- технологические операции, сопряженные с нанесением покрытий и материалов тем или иным способом.

Есть смысл дать более детальную классификацию перечисленных групп, так как каждая из них включает множество методов обработки с использованием самого разного оборудования и принципов. В некоторых случаях возможно дублирование в наименовании способа восстановления деталей, так как один способ может одновременно относиться к нескольким группа.

Восстановление без снятия припусков:

- упрочнение и формообразование посредством холодного и горячего пластического деформирования, калибровка;

- химико-термическая обработка (осуществляется с целью повышения твердости, улучшения эксплуатационных характеристик);

- термическая обработка (повышения твердости, снятие опасных напряжений и так далее).

Способы восстановления изношенных деталей, сопряженные со снятием слоя материала:

- механообработка резанием;

- электрофизическая обработка;

- комбинированные методы.

К последней подгруппе относятся методы, которые позволяют наносить на поверхность детали дополнительный защитный слой материала. К основным способам восстановления деталей с нанесением покрытий относятся следующие:

- нанесение металлических и неметаллических покрытий в печи (металлизация, напыление, наплавка и другие);

- электрофизические методы нанесения покрытий (гальванические ванны, электроискровые способы и так далее).

Характеристика слесарно-механических восстановительных операций

Данный способ восстановления и упрочнения деталей применяется в тех случаях, когда возникает необходимость в получении нового или прежнего ремонтного размера изделия, а также тогда, когда необходимо произвести установку нового элемента восстанавливаемого изделия машиностроения. Так, механическая и слесарная обработка могут служить своего рода промежуточной операцией, направленной на подготовку поверхностей под нанесение и напыление дополнительных упрочняющих покрытий. Однако наиболее часто обработка резанием является окончательной и направлена на исправления дефектов формы и поверхности, возникших по той или иной причине. Такими причинами могут быть поверхностная и объемная деформация деталей и заготовок с целью придания им большей прочности и максимально выгодных эксплуатационных характеристик, наплавка металлического порошка и электрода и так далее.

Обработка в размер должна обеспечить все технологические и конструкторские требования: чистоту и шероховатость поверхностей, значения и величину зазора или натяга (если посадка осуществляется с натягом), отклонения геометрической формы и так далее.

Инженер делает выбор в пользу того или иного механического способа восстановления детали, учитывая целый различных факторов. Так, если степень износа детали очень большая, то есть смысл произвести установку дополнительной ремонтной части. В таком случае наплавка с последующей обработкой будет стоить значительно дороже и требует очень высокой квалификации от исполнителя. В качестве таких деталей, в основном, служат всевозможные втулки и переходники.

Характеристика восстановления деталей пластической деформацией

Деформирование применяется как для изменения формы и геометрических размеров детали, так и для улучшения эксплуатационных характеристик поверхности изделия (показатель твердости и износостойкости).

С изменением формы все понятно: при прикладывании к твердому телу значительной по величине нагрузки и последующем снятии ее, остается остаточная деформация. Данный способ восстановления деталей машин применяется на практике при необходимости выровнять изделия, которые получили повреждения в результате столкновения. К данному виду работ можно отнести как кузовные работы на автомобиле, попавшем в аварию, так и рихтование толстого стального листа. Часто необходимость проведения обработки давлением возникает после обработки сваркой: при нанесении шва определенные локальные зоны сильно нагреваются, что приводит к линейному расширению определенных элементов сварной конструкции. При остывании происходит обратный процесс – уменьшение в размерах, что приводит к короблению и нарушению геометрии всего изделия. Поэтому при наличии строгих требований по форме и отклонениям конструкции она подвергается обработке давлением с целью исправить дефект.

Также обработка давлением может применяться с целью упрочения поверхностей восстанавливаемого изделия, например, после наплавки или же после механического снятия резанием определенного припуска с детали. Упрочнение деформацией – довольно редкий способ восстановления деталей. Выбор в пользу данной методики осуществляется крайне редко. Это обусловлено тем, что для упрочнения поверхностной пластической деформацией необходимо довольно дорогостоящее оборудование. Приобретать такие станки для того, чтобы изредка ими пользоваться в случае возникновения необходимости в восстановлении, экономически нецелесообразно.

Сущность упрочнения деформацией. Физика процесса

За счет чего улучшаются прочностные качества при деформировании поверхностного слоя? Хороший вопрос. Ответ на него кроется в радиационной теории атомного строения кристаллических веществ.

Ученым удалось доказать, что прочность зависит от количества дефектов кристаллического строения. По их подсчетам, тонкая металлическая нить из идеально чистого железа без точечных и линейных дефектов строения способна выдерживать колоссальные нагрузки. Однако реальные тела всегда имеют дефекты, поэтому несущая прочность такой проволоки в реальных условиях довольно маленькая. Но когда количество дефектов возрастает, то возникает парадоксальное явление – прочностные характеристики улучшаются. Это объясняется тем, что большое количество дефектов создает препятствия для их перемещения и выхода на поверхность зерен, то есть препятствует возникновению концентраторов напряжений.

Именно на этом и основано упрочняющее действие обработки давлением: при деформации возникает огромное количество дефектов внутри зерен. При этом сами зерна приобретают характерную форму – так называемую текстуру. Следует отметить, что данный метод позволяет не только повысить прочность и износостойкость, но и уменьшить шероховатость обрабатываемой поверхности.

Способ восстановления деталей наплавкой

Данный метод является наиболее распространенным при восстановлении исходных размеров детали. Причина тому – относительная дешевизна и простота. Для восстановления геометрии изделия понадобится лишь сварочный аппарат и необходимый материал для наплавки.

В том случае, если размер очень сильно разбит, то применяется так называемая комбинированная наплавка. Сущность ее заключается в следующем: сначала посредством газопламенного или электродугового нагрева производится нанесение обычной стали или чугуна. А уже затем осуществляется электродуговая наплавка прочного сплава, обладающего хорошим комплексом механических и физических свойств. Качество поверхности после наплавки можно охарактеризовать как неудовлетворительное, поэтому необходимо припуск. Данная операция может проводиться на токарном, фрезерном или на расточном станке. Допускается также использование долбления и абразивного инструмента (если наплавленный материал очень твердый).

Гальванические методы в восстановлении деталей

При рассмотрении классификации способов восстановления деталей нельзя не упомянуть о гальванике. Данный метод очень распространен. Гальванические ванны уже давно прочно вошли в промышленность и активно применяются как на производственных предприятиях, так и в исследовательских лабораториях. Область их применения невероятно обширна: от нанесения декоративных покрытий, то травления материалов.

Как правило, данный способ применим лишь при незначительной степени износа трущихся поверхностей, так как толщина наносимых гальваническим способом покрытий очень маленькая. Помимо восстановления заданных размеров, такое покрытие может выступать в качестве защитной пленки и предотвращать коррозию и окисление материалов.

Преимуществом такого метода является возможность получения покрытий с использованием самых разных материалов: никель, хром, алюминий, железо, медь, серебро, золото и так далее. Поэтому нанесение покрытий гальваническим способом используется в очень многих отраслях народного хозяйства.

Характеристика методов термической и химико-термической обработки в восстановлении изделий

Трудно преувеличить роль термической обработки в целом в машиностроении, так и в сфере восстановления деталей в частности. Она позволяет получать необходимые эксплуатационные (износостойкость, твердость) и технологические (обрабатываемость резанием, теплопроводность) качества.

Химико-термическая обработка – это отдельная тема. В отличие от традиционной термической обработки, при осуществлении ХТО изделие подвергается не только воздействию температуры, но также и химической реакции с атомами и ионами других веществ. Атомы диффундируют на определенную глубину внутрь, меняя тем самым химический состав поверхностного слоя. Свойства диффузионного слоя значительно отличаются (в лучшую сторону) от исходного материала. Так борирование (насыщение атомами бора) и цементация (насыщение атомами углерода) значительно увеличивает твердость, способствует уменьшению коэффициента трения. На практике в качестве насыщающих элементов применяют также кремний, азот, алюминий и другие элементы.

Заключение

Приведенная характеристика способов восстановления деталей не является исчерпывающей. Дается представления лишь об основных и наиболее распространенных методах. Всего же их гораздо больше. Причем ученые всего мира постоянно работают над созданием новых и усовершенствованием уже известных способов нанесения покрытий и восстановления геометрических размеров деталей.

Источник