Строительные машины и оборудование

Информационный портал

| Добро пожаловать, у нас Вы найдете все о строительной технике, включая колесные и гусеничные экскаваторы, грейдеры, бульдозеры, тракторы, скреперы, бетононасосы и прицепы. |  |

Способы пластического деформирования

При этих способах устранения дефектов деталей используют свойство металла под действием внешних сил необратимо изменять свою форму без нарушения целостности детали. Такое свойство называют пластичностью. Сущность способов состоит в том, что металл детали в холодном или горячем состоянии с ее нерабочих участков перемещают под давлением к изношенному месту. Таким образом, восстанавливают форму и размеры перераспределением металла самой детали. Кроме того, пластическим деформированием можно восстанавливать механические свойства детали (упрочнение поверхности).

Способность детали к пластической деформации зависит от свойств металла, температуры нагрева, скорости и способа деформации. Металл легче деформируется сжатием и поэтому следует стремиться избегать растягивающих напряжений или сводить их к минимуму.

Свойства металла определяются его химическим составом и структурой. Неоднородность структуры металла и неравномерность примесей приводят к снижению пластичности. Влияние оказывает и величина зерна металла: чем она меньше, тем металл прочнее и ниже его пластичность.

Большое влияние оказывает температура нагрева детали. При деформации холодной детали требуются значительно большие усилия, чем при деформации нагретой. Нагрев детали до температуры ковки уменьшает усилия на пластическую деформацию в 10— 15 раз. Однако при нагреве детали, особенно длительном, необходимо принимать меры, предупреждающие окисление и обезуглероживание поверхностных слоев металла. Нагревать надо только участок, подлежащий деформации. Деформация в горячем состоянии позволяет избежать значительных изменений физико-механических свойств металла, возникающих при деформации без нагрева.

Без нагрева рекомендуется восстанавливать пластической деформацией детали из цветных металлов, а также стальные, термически не обработанные детали с содержанием углерода до 0,3 %. Стальные детали с большим содержанием углерода, а также с легирующими присадками перед восстановлением необходимо нагревать до температуры, достаточной для деформирования детали на требуемую величину (для углеродистых сталей 350—700° С). После горячего деформирования детали необходимо подвергнуть термической обработке.

Технологический процесс восстановления деталей пластическим деформированием состоит из подготовки детали, деформирования, обработки после деформирования. Подготовка заключается в термической обработке (отжиг или высокий отпуск — при холодном деформировании, нагрев — при горячем). Обработка после деформирования сводится к повторной термообработке и механической обработке до требуемых размеров.

К положительным качествам пластического деформирования следует отнести простоту и доступность выполнения в любых производственных условиях, незначительную трудоемкость и низкую стоимость восстановления.

К пластическому деформированию относят следующие виды обработки: правка, осадка, вытяжка, раздача, обжатие и накатка.

Правку применяют для восстановления первоначальной формы деталей, имеющих остаточный изгиб и скручивание,— валов, осей, кронштейнов, рычагов, а также коробление металлоконструкций машин — рам, балок, рукоятей, стрел и т. п. При правке направление внешней действующей силы или крутящего момента совпадает с направлением требуемой деформации. Правку можно выполнять статическим нагружением или наклепом. В первом случае деталь правят прессами, домкратами, специальными приспособлениями (без нагрева или с нагревом). При холодной правке в деталях возникают значительные остаточные напряжения, которые могут в последующем привести к деформации. Рекомендуется для сглаживания этих напряжений деталь подвергнуть термической обработке — отпуску. При значительных деформациях детали правят с нагревом, после чего возникшие внутренние напряжения снимают термической обработкой. При горячей правке деталь нагревают до температуры ковки, после чего под прессом, молотом или ударами ручного молотка устраняют изгиб. После правки тщательно проверяют — не появились ли в детали трещины.

Наклеп осуществляют пневматическими молотками с закругленным бойком. Этот способ не имеет недостатков, возникающих при статическом нагружении, высоко производителен и точен, не снижает усталостной прочности деталей. Он применим для валов небольших диаметров, в частности для коленчатых валов.

Осадку применяют в случаях, когда надо уменьшить внутренний диаметр полых деталей (втулки), а также для увеличения наружного диаметра сплошных деталей за счет уменьшения их длины.Втулки из цветных металлов осаживают в приспособлении. Эту операцию можно выполнять и без выпрессовки детали. При осадке направление действующей силы Р не совпадает с направлением действующей деформации δД.

Вытяжку используют при необходимости восстановления длины детали. Она заключается в увеличении длины за счет местного уменьшения диаметра. Ее рекомендуется проводить в холодном состоянии.

Раздача предназначена для восстановления наружного диаметра полых деталей за счет некоторого уменьшения толщины стенки и незначительного уменьшения высоты детали. Этот способ применяют для ремонта поршневых пальцев двигателей, труб, полуосей, шкворней автомобилей и других деталей. При раздаче направления внешней силы и требуемой деформации совпадают.

При обжатии внутренний диаметр детали уменьшается за счет уменьшения наружного диаметра, обжимаемого в матрице. Этим способом восстанавливают с нагревом и без нагрева втулки из цветных металлов, проушины рычагов, сепараторы роликовых подшипников, проушины траков гусениц и т. п. Для получения необходимого внутреннего диаметра деталь обрабатывают разверткой. При обжатии направления действующей силы и деформации совпадают.

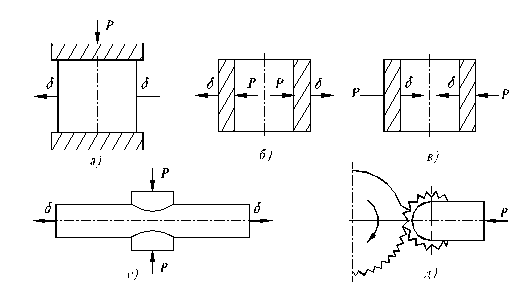

Рис. 19.2. Схемы различных видов пластического деформирования:

а – осадка; б – вытяжка; в – раздача; г – обжатие.

Рис. 19.3. Схема обжатия втулки:

1 – втулка; 2 – стержень; 3 – матрица.

Накатку применяют для увеличения наружных и уменьшения внутренних диаметров деталей за счет вытеснения металла из отдельных участков рабочих поверхностей. Направление действующей силы Р противоположно требуемой деформации δд. Накаткой главным образом восстанавливают посадочные места под подшипники качения. Ее рекомендуется применять только для деталей, работающих в легких условиях (давление до 7 МПа). Сущность способа состоит в том, что поверхность детали деформируют специальным инструментом — рифленым роликом, укрепленным в державке на суппорте токарного станка. При этом металл от давления ролика вытесняется в промежутки между рифлениями, образует выступы и увеличивает тем самым наружный диаметр детали разует выступы и увеличивает тем самым наружный диаметр детали на 0,1—0,2 мм на сторону. Детали, имеющие твердость HRC

Источник

Восстановление деталей пластическим деформированием. Достоинство, недостатки и область применения.

Пластическое деформирование применяют при восстановлении размеров деталей, их формы и физико-механических свойств. Изношенные детали восстанавливают осадкой, вдавливанием, раздачей, обжатием, вытяжкой и накаткой. Форму деталей, измеренную вследствие деформаций от изгиба и кручения, восстанавливают правкой статическим нагружением или наклёпом. Восстановление механических свойств материала деталей повышением их усталостной прочности и износостойкости осуществляют способами поверхностного пластического деформирования, к которым относятся: обкатка роликами и шариками, чеканка, алмазное выглаживание, дробеструйная обработка и др.

Восстановление размеров изношенных деталей пластическим деформированием достигается в процессе перераспределения металла с нерабочих элементов деталей на изношенные. Восстановление первоначальной формы деталей правкой основано на упругих свойствах материала детали. Восстановление усталостной прочности и износостойкости деталей производится повышением твёрдости поверхностного слоя металла и созданием в нём благоприятных остаточных напряжений.

Общие требования, которые необходимо соблюдать при ремонте деталей этими методами:

• восстанавливаемая деталь должна иметь достаточный запас металла на неответственных участках для перемещения его к изношенной поверхности;

• изменение формы и размеров детали при её восстановлении необходимо выполнять без ухудшения работоспособности и механической прочности детали;

• знание химического состава и структуры металла восстанавливаемой детали.

Преимущества способа восстановления деталей пластической деформацией – простота технологического процесса и применяемого оборудования, особенно при выполнении деформирования деталей в холодном состоянии; экономическая эффективность процесса из-за отсутствия дополнительных расходов на материалы. Преимущества правки наклёпом – стабильность правки во времени, высокая точность (до 0,02мм), высокая производительность, отсутствие усталостной прочности деталей. К недостаткам данного способа следует отнести ограниченность номенклатуры восстанавливаемых деталей, невозможность их повторного восстановления и некоторое снижение механической прочности деталей при восстановлении изношенных поверхностей. Правка статическим нагружением под прессом в холодном состоянии не даёт хорошего качества восстановления деталей из-за возникновения в процессе правки внутренних напряжений, которые снижают усталостную прочность детали на 15…40%, а также, стабилизируясь с течением времени, приводят к повторной деформации детали.

Технологический процесс восстановления размеров изношенных деталей состоит из подготовки детали, деформирования и обработки после деформирования. Подготовка деталей к деформированию включает в себя отжиг или высокий отпуск обрабатываемых поверхностей перед холодным деформированием или нагревание их перед горячим деформированием. Стальные детали с твёрдостью до HRC 30, а также детали из цветных металлов подвергают деформированию в холодном состоянии без предварительной термообработки. В остальных случаях производится термообработка деталей перед холодным деформированием или нагревание перед горячи деформированием. Обработка деталей после деформирования сводится к механической обработке восстанавливаемых поверхностей до требуемых размеров, при необходимости применяют также термическую обработку.

Детали, термически необработанные, с низким содержанием углерода и детали из цветных металлов и сплавов восстанавливают одним из названных выше способов или несколькими способами без нагрева. С предварительным нагревом ремонтируют детали, изготовленные из высокоуглеродистой стали (содержание углерода свыше 0,3%) и с легирующими присадками. Закалённые детали при восстановлении в ряде случаев предварительно отжигают (отпускают).

Осадку применяют для уменьшения внутреннего или увеличения наружного диаметра полых деталей (втулок), а также увеличения наружного диаметра сплошных деталей за счёт уменьшения их длины (рис. 1, а). Уменьшение высоты втулок, воспринимающих большие нагрузки, допускается не более чем на 8%, а для втулок менее нагруженных – на 15%.

Восстановление втулок из цветных металлов осадкой производят в специальных приспособлениях в холодном состоянии. Если после осадки предусмотрена механическая обработка внутренней поверхности втулки, то размер пальца, ограничивающего деформацию втулки по внутреннему диаметру, принимают на 0,3 мм меньше, чем диаметр окончательно обработанного отверстия. Осадкой восстанавливают также размеры стальных деталей – шейки валов, расположенные на концах деталей, толкатели клапанов и др. При этом деформацию деталей производят в штампах при нагревании до температуры ковки.

Вдавливание применяют для увеличения наружного размера детали за счёт вытеснения металла из ограниченного участка её нерабочей поверхности.

Раздачей восстанавливают наружные размеры полых деталей, увеличивая их внутренние размеры (рис. 1, б). Методом раздачи чаще всего восстанавливают цилиндрические полые детали с износом по наружному диаметру. Операция производится на прессе или на специальном приспособлении. В зависимости от формы детали и прочности металла деталь восстанавливают в холодном или нагретом состоянии.

Обжатие применяют для уменьшения внутреннего диаметра полых деталей, уменьшая их наружный диаметр (рис. 1, в). При обжатии с нагреванием металл детали изменяет свою структуру, поэтому после деформации её подвергают повторной термической обработке.

Вытяжка применяется для увеличения длины деталей в результате местного обжатия (рис. 1, г). Деформацию производят чаще всего в холодном состоянии.

Накатка применяется для компенсации износа наружных цилиндрических поверхностей деталей, воспринимающих удельную нагрузку не более 7 МПА за счёт выдавливания металла из восстанавливаемой поверхности (рис. 1, д). Накаткой восстанавливают детали с твёрдостью не более HRC 30. Если твёрдость выше, то деталь подвергают отпуску. Накатку производят зубчатым роликом с шагом зубьев 1,5…1,8мм, обеспечивающим высоту подъёма металла на сторону не более 0,2мм и уменьшение опорной поверхности не более 50%.

Рисунок 1 — Принципиальная схема пластического деформирования деталей: а – осадка; б – раздача; в – обжатие; г – вытяжка; д – накатка; Р – усилие; δ – деформация

Источник

Исправление деформированных элементов сварных конструкций

Способы исправления деформированных узлов

В том случае, когда величина деформаций выходит за пределы допустимой, необходимо выправлять элементы или изделия механическим, термическим или термомеханичееким способом.

Для механической правки применяют домкраты, винтовые прессы, молоты и другие устройства, создающие ударную или статическую нагрузку, которая прилагается со стороны наибольшего выгиба изделия (рис. 8). Данный способ правки довольно трудоемкий. Неправильное его выполнение может привести к образованию трещин и разрывов в сварных швах, а иногда и в основном металле.

Деформированные изделия из тонколистового металла выправляют прокатыванием их между валками (рис. 9), предварительно установив накладки на сварные швы. В процессе прокатки сварной шов растягивается, в нем возникают пластические деформации снимающие напряжения и вызванные ими коробления. Для выправления деформированных изделий из толстолистовой стали применяют послойную проковку сварных швов.

Термическая правка заключается в нагреве небольших участков металла деформированной конструкции при помощи сварочных горелок. Нагрев ведут до перехода металла на выпуклой стороне деформированного изделия в пластическое состояние. В процессе охлаждения нагретых участков возникают напряжения, выправляющие изделия.

При правке сварной тавровой балки выпуклую ее часть нагревают полосами шириной 20—30 мм, сходящимися под углом примерно 30° (рис. 10, а). Таким же образом для выправления швеллерной балки нагревают обе полки и, кроме того, полосами шириной около 30—40 мм — ее стенку (рис. 10, б). При общем выпучивании рамы, сваренной из швеллеров, полосы нагрева располагают в середине пролетов так, как показано на рис. 10, в.

Рис. 8. Схема исправления сварной тавровой балки путем приложения статической нагрузки

Рис. 9. Схема исправления деформированных изделий из тонколистового металла а — листы после сварки до прокатки, б — схема процесса прокатки, 1 — сварной шов, 2 — накладка, 3 — прокатные валки

Рис. 10. Расположение участков нагрева при термической правке. а — тавровой балки, б — балки швеллерного сечения, в — рамы из швеллеров

Рис. 11. Термомеханическая правка сварного фундамента с применением домкрата (цифрами показана последовательность мест нагрева) 1 — опоры, 2 — места нагрева, 3 — домкрат

Температура нагрева поверхности стальных изделий составляет в °С:

При толщине металла до 6 мм: 300-500 То же, 7-12 мм: 500-650 13-20: 650-800Б свыше 20: 800-850

Чтобы определить время окончания нагрева, пользуются таблицами температур, соответствующих различным цветам при нагреве (табл. 1) и цветам побежалости (табл. 2).

Таблица 2.1. Цвета стали при различных температурах нагрева

| Цвета стали | Температура, °С | Цвета стали | Температура, °С |

| Темно-коричневый Коричнево-красный Темно-красный Темно-вишнево-красный Вишнево-красный Светло-вишнево-красный | o 550—580 o 580—650 o 650—730 o 730—770 o 770—800 o 800—830 | Светло-красный Оранжевый Темно-желтый Светло-желтый Ярко-белый | o 830—900 o 900—1050 o 1050—1150 o 1150—1250 o 1250—1300 |

Таблица 2.2. Цвета побежалости стали при различных температурах нагрева

| Цвет побежалости стали | Температура, «С | Цвет побежалости стали | Температура, «С |

| Светло-желтый Темно-желтый Коричнево-желтый Красно-коричневый Пурпурно-красный | o 220 o 240 255 o 265 o 275 | Фиолетовый Васильково-синий Светло-синий Серый | o 285 o 295 o 315 o 330 |

Более точно температуру нагрева контролируют оптическими или радиационными пирометрами.

Термомеханическая правка сочетает местный нагрев с приложением статической нагрузки, изгибающей деформированный элемент (в нужном направлении. Данный способ применяется для исправления сравнительно жестких узлов (рис. 11).

Все способы правки следует вести в приспособлениях, позволяющих контролировать размеры выпрямляемых элементов и их прогибы.

В большинстве случаев дефекты сварки, а также деформации сварных конструкций можно исправить описанными выше способами. В противном случае изделие бракуют и составляют акт по форме, принятой в данной организации. Сварочные деформации устраняют механической или термической правкой.

Механическая правка заключается в создании локальных пластических деформаций в элементах конструкции. Для правки применяют прессы, домкраты, правильные вальцы, ручной слесарный или кузнечный инструмент и др.

Термическая правка достигается за счет создания пластических деформаций в зонах сжатия. Нагрев осуществляют газовой горелкой или электрической дугой. Стальные изделия рекомендуется нагревать до 300. .650 9С, в отдельных случаях температуру нагрева доводят до 800.. 900 °С. При правке деформированную поверхность всегда нагревают со стороны выпуклой части (горба). Ширина зоны нагрева за один проход не должна превышать двух толщин исправляемого листа. Термическая правка может быть дополнена механической.

Рассмотрим процесс правки плоской заготовки, имеющей линейную деформацию (рис. 14.7, а). При механической правке заготовку устанавливают на плиту и ударами через гладилку подвергают пластическому деформированию ее сжатый участок до тех пор, пока заготовка не примет требуемую форму. Термическая правка этой заготовки сводится к местному нагреву нескольких участков на противоположной стороне шва.

Рис. 14.7. Схемы правки плоской заготовки с серповидным прогибом (а) и выпучиной (б):

1. 31 — места нанесения ударов; I. VII — зоны нагрева

Источник