Интенсификация работы фильтров

Значительное увеличение масштабов пищевых производств и наличие большого числа осадков с повышенным гидравлическим сопротивлением обусловливает необходимость повышения производительности фильтров. Это может быть достигнуто за счет увеличения поверхности фильтрования отдельных фильтров и повышения скорости процесса путем нахождения оптимальных условий разделения суспензий. Последнее можно обеспечить с помощью трех групп способов: конструкционных, технологических и физико-химических.

К первой группе относятся автоматизация процессов фильтрования, реверсивное (при малой толщине осадка), динамическое (при непрерывном смывании осадка), неодномерное (при образовании осадка на цилиндрической поверхности с малым радиусом кривизны) и вибрационное фильтрование.

Способы второй группы заключаются в выборе оптимальных значений толщины осадка, разности давлений, концентрации суспензии. При этом важно провести предварительную классификацию твердых частиц суспензии на тонко- и грубодисперсные.

Сущность способов третьей группы сводится к таким физико-химическим воздействиям на суспензию, которые обуславливают значительное уменьшение удельного сопротивления осадка. Эти воздействия могут производится во время или после получения суспензии.

В первом случае в результате выбора надлежащих условий образования суспензии (температура, концентрация и т.д.) можно увеличить размер твердых частиц, получить кристаллические частицы вместо аморфных, предотвратить образование смолистых и коллоидных примесей; при этом удельное сопротивление осадка или отдельных суспензий может быть уменьшено в десятки раз.

Во втором случае после прибавления к суспензии агрегирующих или вспомогательных веществ удельное сопротивление осадка также заметно уменьшается. Фильтровальное вспомогательное вещество, добавляемое в исходную суспензию, состоит из относительно крупных несжимаемых частиц. Такие вещества используются, например, при разделении суспензий, содержащих тонкодисперсные твердые или легкосжимаемые частицы. Вспомогательное вещество должно обладать небольшой насыпной плотностью, быть пористым и химически инертным. Наиболее употребим диатомит (фильтрование фруктовых соков, напитков, сахарных сиропов и т.д.) и целлюлоза (бумажная масса) — пиво, вино. Часто вспомогательное вещество наносят тонким слоем на фильтровальную перегородку, что предохраняет ее отверстия от закупоривания.

Контрольные вопросы

1. Какие типы фильтрационных процессов Вы знаете?

2. Запишите основное уравнение для определения скорости фильтрования.

3. Что является движущей силой процесса фильтрования?

4. Какие параметры влияют на скорость фильтрования?

5. Какие основные конструкции фильтров Вы знаете?

6. Методы интенсификации скорости процесса фильтрования.

Центрифугирование

Под центрифугированием понимают процесс разделения неоднородных систем в поле центробежных сил с использованием сплошных или проницаемых для жидкости перегородок. Процесс центрифугирования проводят в машинах, называемых центрифугами. Центрифуга в простейшем случае представляет собой вертикальный цилиндрический ротор со сплошными или перфорированными боковыми стенками. Ротор, закрепленный на валу, помещают в соосный цилиндрический неподвижный кожух, закрываемый съемной крышкой. Если ротор перфорированный, то на его внутренней стенке размещается фильтровальная ткань. Под действием центробежных сил суспензия разделяется на осадок и жидкую фазу, называемую фугатом. Осадок остается в роторе, а фугат удаляется из него. В отстойных центрифугах со сплошными стенками производится разделение эмульсий и суспензий по принципу отстаивания, причем сила тяжести заменяется на центробежную силу.

В фильтрующих центрифугах с проницаемыми стенками осуществляется процесс разделения суспензий по принципу фильтрования, причем вместо разности давлений используется действие центробежных сил.

Таким образом, общие закономерности центрифугирования, фильтрации и отстаивания имеют сходство. Однако эти процессы в центрифугах протекают гораздо сложнее, т.к. вместо силы тяжести и разности давлений здесь действует центробежная сила, достигающая значительной величины. Кроме того, плоские слои жидкости и осадка заменяются в этом случае слоями с цилиндрическими граничными поверхностями, усложняющими зависимость процесса от геометрических факторов.

Разделение эмульсий в отстойных центрифугах обычно называется сепарацией, а устройства в которых осуществляется этот процесс — сепараторами. При разделении суспензий в отстойных центрифугах различают процессы центробежного осветления и центробежного отстаивания. В первом случае из жидкости удаляются твердые примеси, содержащиеся в незначительном количестве ( 2 /r к ускорению силы тяжести называется фактором разделения или центробежным критерием Фруда

где: w — окружная скорость вращения ротора, м/сек;

r — внутренний радиус ротора, м;

w — угловая скорость вращения ротора, рад/сек;

n — число оборотов ротора, мин.

Фактор разделения является важной характеристикой центрифуг, т.к. их разделяющая способность при прочих равных условиях зависит от его величины. Он показывает во сколько раз скорость осаждения частиц твердой фазы при центрифугировании больше скорости подобного процесса в отстойниках.

Анализ выражения (2-94) показывает, что увеличение числа оборотов ротора значительно больше влияет на величину фактора разделения, чем увеличение радиуса. Все центрифуги по величине фактора разделения подразделяются на 2 группы:

1. Нормальные центрифуги, Фр 3000.

Дата добавления: 2016-11-29 ; просмотров: 2903 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Большая Энциклопедия Нефти и Газа

Интенсификация — процесс — фильтрование

Интенсификация процессов фильтрования может быть достигнута двумя различными путями. По первому пути полученную и подлежащую разделению суспензию обрабатывают таким образом, чтобы в процессе фильтрования образовался осадок с возможно меньшим сопротивлением. Для этого к суспензии добавляют вспомогательные вещества, флокулянты или электролиты. [1]

Интенсификация процессов фильтрования может быть достигнута двумя различными путями. По первому пути, который в некоторой степени уже применяется в настоящее время, полученную и подлежащую разделению суспензию обрабатывают таким образом, чтобы в процессе фильтрования образовался осадок с возможно меньшим сопротивлением. Для этого к суспензии добавляют вспомогательные вещества, флокулянты или электролиты. [2]

Проведены промышленные испытания по интенсификации процессов фильтрования с ПАВ пиритных, медных и цинковых концентратов КУМКа, бикарбоната натрия Березниковского калийного комбината, железных концентратов Соколовскс-Сарбайского горно-обогатительного комбината. [3]

Следовательно, — для интенсификации процесса фильтрования необходи-ш применять гидрофобизаторы с небольшой длиной углеводородной цепи и при такой концентрация их е суспензия, которая исключает полимэлвку-лярцое покрытие поверхности капиллярних каналов. Длина углеводородной цеди должна быть тем меньше, чем меньше размер частиц в монодисперс-ой суспензии. [4]

Значительно целесообразнее использовать возможности интенсификации процессов фильтрования путем уменьшения удельного сопротивления осадка при соответствующем повышении скорости фильтрования. [5]

Нужно отметить, что для интенсификации процесса фильтрования целесообразно повысить максимальное избыточное давление фильтрования до 30 — 40 ат. Известно, что нитроцеллюлоз-ные растворы фильтровали и при более высоких давлениях. Избыточное давление выше 100 ат применяется при фильтровании высококонцентрированных растворов ( гелей) некоторых полимеров. Поскольку поры керамических фильтров несжимаемы, фильтрование можно проводить и при более высоком давлении. [6]

В лабораторной практике используются центрифуги двух типов: фильтрующие, предназначенные для интенсификации процесса фильтрования , и стаканные ( пробирочные), применяемые для ускорения оседания взвешенного в жидкой фазе вещества. [7]

Использование фильтров с плавающей полимерной загрузкой ( см. рис. 12.19 6) является одним из путей интенсификации процесса фильтрования природных вод. В результате сравнения технико-экономических показателей М. Г. Журбой установлено, что наиболее рациональными в настоящее время являются гранулы вспененного полистирола, полученные в результате спекания. В настоящее время промышленностью освоен массовый выпуск различных марок пенополитирола и шунгизита. В последующем, после освоения промышленностью, могут найти применение в качестве плавающих загрузок газонаполненные гранулы керамзита, котельные и металлургические шлаки, а также различные полимерные материалы, обладающие достаточной механической прочностью, химической стойкостью и Пористостью. [9]

Действующие фильтры, оснащенные сложной и малонадежной системой регенерации или не имеющие ее, могут быть с небольшими затратами переоборудованы на пульсационную регенерацию для интенсификации процесса фильтрования . [10]

Сопротивления осадка и фильтрующей перегородки при прочих равных условиях являются главными факторами, обусловливающими: производительность фильтра. Поэтому интенсификация процесса фильтрования за счет снижения указанных величин имеет важное значение. [11]

Как уже отмечалось, вспомогательные вещества применяются для интенсификации процессов фильтрования разбавленных суспензий с высокодисперсной или легко деформируемой твердой фазой. [12]

Для предотвращения явления концентрационной поляризации или образования осадка может быть использован метод создания псевдоожиженного слоя над поверхностью фильтровального материала. Из приведенных на рис. 5.15 экспериментальных данных видно, что проницаемость фильтров при интенсификации процесса фильтрования методом создания псевдоожиженного слоя примерно в 2 раза выше, чем без псевдоожижения. [14]

Одним из распространенных методов интенсификации работы фильтров является нагрев суспензий. При нагреве суспензии часто одновременно со снижением вязкости фильтрата увеличивается степень коагуляции частиц, что также благоприятствует интенсификации процесса фильтрования . Помимо того, нагревание способствует удалению из суспензий части пузырьков воздуха, тем самым предотвращая его накопление в порах ткани и повышение гп, а также снижает влажность осадка. [15]

Источник

Интенсификация работы фильтров

К первой группе относятся автоматизация процессов фильтрования, реверсивное (при малой толщине осадка), динамическое (при непрерывном смывании осадка), неодномерное (при образовании осадка на цилиндрической поверхности с малым радиусом кривизны) и вибрационное фильтрование.

Способы второй группы заключаются в выборе оптимальных значений толщины осадка, разности давлений, концентрации суспензии. При этом важно провести предварительную классификацию твердых частиц суспензии на тонко- и грубодисперсные.

Сущность способов третьей группы сводится к таким физико-химическим воздействиям на суспензию, которые обуславливают значительное уменьшение удельного сопротивления осадка. Эти воздействия могут производится во время или после получения суспензии.

В первом случае в результате выбора надлежащих условий образования суспензии (температура, концентрация и т.д.) можно увеличить размер твердых частиц, получить кристаллические частицы вместо аморфных, предотвратить образование смолистых и коллоидных примесей; при этом удельное сопротивление осадка или отдельных суспензий может быть уменьшено в десятки раз.

Во втором случае после прибавления к суспензии агрегирующих или вспомогательных веществ удельное сопротивление осадка также заметно уменьшается. Фильтровальное вспомогательное вещество, добавляемое в исходную суспензию, состоит из относительно крупных несжимаемых частиц. Такие вещества используются, например, при разделении суспензий, содержащих тонкодисперсные твердые или легкосжимаемые частицы. Вспомогательное вещество должно обладать небольшой насыпной плотностью, быть пористым и химически инертным. Наиболее употребим диатомит (фильтрование фруктовых соков, напитков, сахарных сиропов и т.д.) и целлюлоза (бумажная масса) — пиво, вино. Часто вспомогательное вещество наносят тонким слоем на фильтровальную перегородку, что предохраняет ее отверстия от закупоривания.

1. Какие типы фильтрационных процессов Вы знаете?

2. Запишите основное уравнение для определения скорости фильтрования.

3. Что является движущей силой процесса фильтрования?

4. Какие параметры влияют на скорость фильтрования?

5. Какие основные конструкции фильтров Вы знаете?

6. Методы интенсификации скорости процесса фильтрования.

Источник

Фильтровальные перегородки. Аппаратурное оформление процесса фильтрования и пути интенсификации работы фильтров.

От правильного выбора фильтровальной перегородки зависит производительность фильтра и качество получаемого фильтрата.

Рассмотрим, каким образом производится выбор фильтровальной перегородки.

Изначально выбирают несколько видов фильтровальных перегородок. Выбор основывают на основе анализа размеров частиц фильтруемой суспензии и размеров пор перегородок. Окончательный выбор осуществляют только после экспериментальных исследований и промышленных испытаний.

Фильтровальные перегородки могут изготавливаться как из органических так и из неорганических материалов:

-из нетканых материалов

Фильтровальные перегородки разделяют на поверхностные и глубинные.

Поверхностные перегородки – те, на которых частицы твердой фазы при разделении суспензии задерживаются на поверхности и не проникают внутрь перегородки.

Глубинные перегородки – те, в внутрь которых проникают частицы твердой фазы и там задерживаются, при этом на поверхности перегородки не образуется слоя осадка.

По принципу действия фильтры делятся на аппараты непрерывного и периодического действия.

В фильтрах периодического действия можно организовать любой процесс фильрования. В фильтрах непрерывного действия обычно осуществляют фильтрование при постоянной разнице давлений. Фильтры могут работать под вакуумом и под давлением, последние более металоемкие.

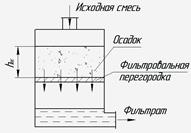

Аппараты периодического действия. Представляют собой емкостной аппарат объемом до 1м 3 , внутри которого помещена фильтровальная перегородка.

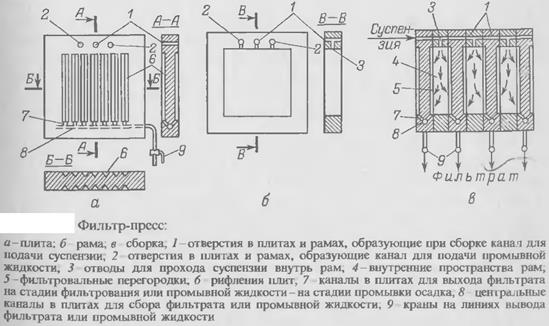

2 – Рамные фильтр-прессы.

Представляют собой набор вертикально расположенных рам и плит чередующихся между собой, между которыми помещается фильтровальная ткань.

Преимущество данных фильтров в большой поверхности фильтрования на еденицу производственной площади, а также возможность отключения отдельных секций.

Недостаток даной конструкции это ручная замена фильтровальных перегородок. Данная операция весьма трудоемка, поэтому такие фильтры применяют для фильтрации суспензий с небольшой концентрацией твердой фазы.

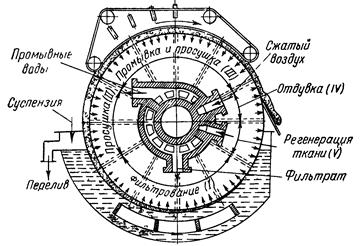

3 – Барабанные вакуумфильтры.

В барабанных фильтрах выделяют пять основных зон: 1-зона фильтрования, 2-зона первого обезвоживания, 3-зона промывки осадка, 4-зона второго обезвоживания, 5-зона удаления осадка, 6-зона регенерации фильтровальной перегородки.

Пути интенсификации работы фильтров.

Для увеличения производительности фильтров увеличивают либо поверхность фильтрования либо скорость фильтрования (интенсификация).

Скорость фильтрования можно увеличить тремя способами:

Конструкционный способ предпологает применение вибрационного, динамического (реверсивного) фильтрования и автоматизацию процесса.

Технологический способ предпологает оптимизацию следующих параметров: толщины осадка, разности давлений, концентрации исходной суспензии.

Физикохимический предпологает введение дополнительных веществ с целью объединения частиц твердой фазы суспензии, что позволяет снизить гидравлическое сопротивление осадка. Данные вещества вводят либо до либо в процессе фильтрования.

Дата добавления: 2015-12-22 ; просмотров: 1654 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник