- Способ управления процессом контактной стыковой сварки непрерывным оплавлением

- Стыковая сварка оплавлением — процесс, виды, области применения

- Содержание

- Стыковая сварка: разновидности, техники сваривания

- Технология стыковой электросварки металлов

- Машины и аппараты

- Сварочные соединения оплавлением

- Сущность процесса контактной стыковой сварки

- Пластическая деформация металла

- Технологические возможности стыковой контактной сварки

- Преимущества

- Недостатки

- Оборудование для контактной стыковой сварки

- Машины для контактной стыковой сварки

- Системы управления оборудованием

- Приспособления и оснастка

- Особенности стыковой сварочной техники оплавлением

- Промышленное применение стыковой сварки

- Контроль качества контактной стыковой сварки

- Вместо заключения

- Видео: Стыковая сварка арматуры

- Устройства для осуществления процесса

- Видео: Стыковая сварка ленточных пил

- Виды сварочной проволоки

Способ управления процессом контактной стыковой сварки непрерывным оплавлением

Ои ИСАНИИ 9ОЗО25

К АВТОе СКОМУ СВМДИТЕЛЬСТВУ.Союз Соввтсиик

В 23 К 11/04 с врисоелмненвем заввкм.,%

СССР ю аавам изебрвтенкФ н еткрмтвй

Опубликовано 07.02.82. Бюллетень М 5 ° (53) УДК 621,791. . 7б2(088.8) Дата омублмкованмв описания 07. 02. 82

Н.В. Подола, В.П. Кривонос и Б.Л. Грабчев (72) Авторы (54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОИ КОНТАКТНОЙ СТЫКОВОЙ

СВАРКИ НЕПРЕРИВНЫИ ОПЛАВЛЕНИЕИ Изобретение относится к сварке и может быть использовано при контактной стыковой сварке методом непрерывного оплавления.

При контактной стыковой сварке почтй всегда стремятся к интенсификации нагрева свариваемых заготовок, так как при этом производительность увеличивается.

Известен способ контактной стмковой сварки, при котором требуемый нагрев заготовок можно получить за минимальное время (1) . При этом интенсификация нагрева достигается за счет периодического кратковременного повышения скорости йеремещения свариваемых заготовок.

Недостатками указанного способа являются сложность сварочного оборудования для осуществления вибрации . стыкуемых заготоврк в диапазоне 524 Гц, а также отрицательное воздействие вибрации на прочность и надежность механической конструкции сва» рочной машины.

Известен способ управления процессом контактной стыковой сварки непрерывным оплавлением, при котором в один из периодов оплавления процесс ведут на напряжении, пониженном по сравнению с номинальным, кратковре» менно повышая его в отдельные моЮ менты (2) . При этом, чем ниже напряжение на сварочном трансформаторе,, тем выше тепловая эффективность процесса оплавления.

Для устранения коротких замыканий сварочной цепи при снижении напряжения применяют положительную обратную связь по току оплавления,воздей-.. ствующую при превышении заданного тока на фазу включения управляемых вентилей силового контактора в сторо ну увеличения напряжения.на сварочном трансформаторе. Однако, эффективность коррекции напряжения по току оплавления уменьшается с расши90302 рением диапазона снижения напряжения.

Как следствие, интенсификация нагрева уменьшается.

Целью изобретения является интенсификация нагрева свариваемых деталей.

Поставленная цель достигается тем, что в способе управления процессом контактной стыковой сварки непрерывным оплавлением, при котором в один из периодов оплавления процесс ведут 1о на напряжении, пониженном по сравнению с номинальным, кратковременно повышая его в отдельные моменты,напряжение повышают через равные промежутки времени, при этом длитель- 15 ность повышения напряжения устанавливают в пределах 2-8 периодов, частоту модуляции в пределах 0,3-5 Гц, амплитуду модуляции в пределах 0,51,0 от номинального значения свароч- 20 ного напряжения.

На фиг. 1 показана блок-схема машины. для реализации предложенного способа. управления; на фиг. 2 диаграмма параметров режима, иллюстрирующие 25 процесс оплавления рельсов по предлагаемому способу, где 3 — сварочный ток, A; U — напряжение, В.

Машина содержит сварочный трансформатор 1, в первичную обмотку ко- зо торого включены тиристор 2 и трансформатор 3 тока; программирующее устройство 4, задающее режим сварки; фазовращатель 5, устанавливающий угол включения тиристоров, генератор 6 низкой частоты; задатчик 7 частоты модуляции напряжения; эадатчик 8 ам. плитуды модуляции; задатчик 9 длительности импульсов повышения напряжения; задатчик 10 уровня свароч- 40 ного тока с устройством 11 сравнения.

Сварка по предлагаемому способу осуществляется следующим образом.

В исходном состоянии предварительно устанавливают с помощью задатчиков 7,8,9 и 10 необходимые значения частоты и амплитуды модуляции, длительности кратковременного повышения напряжения и уровня сварочного тока в зависимости от типоразмера свариваемых заготовок и характеристик оборудования. При поступлении команды СВАРКА-ПУСК с программирующего устройства 4 на фаэовращатель 5 поступает сигнал на полифаэное включение тиристора 2. Процесс оплавления начинается при номинальном напряжении. По истечении заданного интерва5 4 ла времени программирующее устройство

4 выдает команды фазовращатеню 5 на изменение угла включения управляемого тиристора 2. При этом происходит снижение напряжения на сварочном трансформаторе по мере нагрева стыкуемых заготовок. Одновременно с выдачей команды на снижение напряжения запускается генератор 6 низкочастотных колебаний, который, воздействуя на фазовращатель 6, периодически через равные промежутки времени кратковременно повышает сварочное напряжение.

Модуляция напряжения и соответственно электрической мощности, развиваемой в сварочном контакте,предотвращает образование крупных перемычек жидкого металла, выброс которых иэ зазора сопровождается резкими колебаниями сварочного тока. В результате плотность сварочного тока возрастает, а время, необходимое для получения требуемого разогрева деталей, уменьшается. По достижении заданного времени оплавления программирующее устройство выдает команду на отключение модуляции, после чего напряжение и скорость повышают и производят осадКу.

Экспериментально установлено, что наибольший эффект по интенсификации нагрева свариваемых деталей разных типоразмеров и стабильности процесса оплавления получается при частоте модуляции напряжения 0,3-5 Гц, амплитуде модуляции 0,5-1,0 и длительности импульсов модуляции 2-8 периодов тока промышленной частоты.

На фиг. 2 приведены записи сварочного тока и напряжения при оплавлении рельсов типа Р65 на машине

К-190ll при следующих параметрах модуляции: частота 0,6 Гц, амплитуда

1,0 от номинального значения (400 8), длительность импульсов 3 периода.

Благодаря модуляции напряжения, процесс оплавления протекает устойчиво при снижении напряжения от 400 до

190 В. При этом переключения напряжения, вызванные действием положительной обратной связи по току, не приводят к уменьшению последнего.

Среднее значение сварочного тока поддерживается на уровне 250 А,что почти в 2 раза выше, чем при известном способе сварки со снижением напряжения. Как следствие, время свар903025

ВНИИПИ Заказ 12523/18 Тираж 1150 Подписное филиал ППП «Патент», r. Ужгород, ул. Проектная,4

5 ки рельсов типа Р65 уменьшается от

185-200 до 140-150 с, а производительность сварочного оборудования увеличивается на 25-301.

Способ управления процессом контактной стыковой сварки непрерывным оплавлением, при котором в один из периодов оплавления процесс ведут на напряжении, пониженном по сравнению с номинальным, кратковременно повышая его в отдельные моменты, отличающийся тем, что, с целью интенсификации нагрева сва6 риваемых деталей, напряжение повышают через равные промежутки времени, при этом длительность повышения напряжения устанавливают в пределах

2-8 периодов, частоту модуляции в пределах 0,3-5 Гц, амплитуду модуляции в пределах 0,5-1,0 от номинального значения сварочного напряжения.

1О Источники информации, принятые во внимание при экспертизе

t. Авторское свидетельство СССР !

Г 226052, кл. В 23 К 11/04,1965.

2. Кучук-Яценко С.И. и др. Контактная стыковая сварка непрерывным оплавлением. Наукова Думка, Киев,1976, с. 97- 105, (прототип).

Источник

Стыковая сварка оплавлением — процесс, виды, области применения

Стыковая сварка является одним из видов контактной сварки, в результате которой производится соединение деталей по торцевой поверхности при нагреве до температур плавления под воздействием большой величины электрического тока и усиленного прижатия свариваемых стыков.

Содержание

Контактная стыковая сварка — это высокотехнологичный и, по большей части, автоматизированный способ соединения деталей. Доля стыковой сварки оплавлением составляет, примерно, 10% от всей контактной сварки, применяемой на практике. Данный способ сварки относится к электротермодеформационным процессам, согласно ГОСТ 2601, но, в отличие от точечной и шовной контактной сварки, соединение можно получить при помощи глубокой пластической деформации без расплавления металла.

Стыковая сварка: разновидности, техники сваривания

Соединение арматуры, труб из полипропилена осуществляется по единой технологии. Стыковая сварка ПНД труб, арматуры, других материалов — это разновидность контактной сварочной технологии, в основе которой лежит тепловое воздействие на соединяемые детали электротоком с приложением усилия на их сжатие.

Сваривание сопротивлением — стыковая сварка, в процессе которой осуществляется нагревание стыка изделий до пластического состояния. Если нагревание производится до состояния оплавления — это стыковая сварка оплавлением.

Технология стыковой электросварки металлов

По своей сути стыковая сварка металлов является частным случаем контактной электросварки, поэтому технологически процессы и устройство аппаратов для этих обоих видов электросварки очень схожи и имеют лишь несколько техническими различиями.

Сварочный аппарат для контактной и стыковой сварки состоит из:

- силового сварочного трансформатора большой мощности;

- неподвижного электрода;

- подвижного электрода;

- механическим или электромеханическим приводом подвижного электрода;

- системы управления технологическим процессом.

Силовой сварочный трансформатор для контактной электросварки имеет свои особенности, которые заключаются в том, что, в отличие от простой электродуговой сварки, ему не требуется создавать большое напряжение на сварочных электродах для розжига и поддержания высокотемпературной плазмы сварочной дуги. Это обусловлено тем, что сам процесс обычной контактной сварки происходит в результате локального оплавления металла в месте непосредственного контакта электродов с поверхностью деталей, т. е. в месте смыкания электродов или с разницей при стыковой сварке в контакте свариваемых поверхностей торцов деталей, т. е. встык.

Поэтому силовые сварочные трансформаторы характеризуются низким выходным (вторичным) напряжением от 2 до 10 вольт, но при этом способны выдавать большие рабочие токи со значениями от одного до десятка килоАмпер.

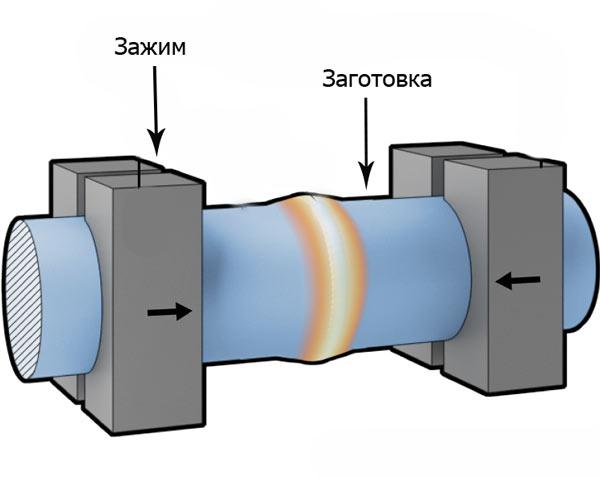

Непосредственно сам процесс стыковой контактной сварки происходит в следующей последовательности:

- Вначале свариваемые детали закрепляют в специальных зажимах, которые, в свою очередь, являются электродами. При этом сварочный станок устроен так, что площадь контакта в таких зажимах должна быть достаточно большой по сравнению со свариваемой поверхностью торцов и поэтому, как правило, зажимы максимально повторяют и соответствуют форме поверхности свариваемых деталей, если надо круглой или плоской.

- Далее, подвижный зажим с большим усилием за счет электромеханического привода прижимает край стыка свариваемой детали к стыку детали в неподвижно закрепленном зажиме.

- После того, как детали прочно прижаты, включают сварочный трансформатор всего на несколько секунд для того, чтобы через электроды и свариваемую деталь прошел большой силы электроток, который и выделяет наибольшую теплоту в месте наименьшего контакта, т. е. на стыке деталей.

Таким образом, высокотемпературное оплавление поверхности контакта и заранее приложенное большое давление способствует прочному соединению деталей.

Различают два основных промышленных способа применения стыковой контактной электросварки, которые зависят от технологии нагрева контактной поверхности стыков деталей, а именно:

- методом сопротивления,

- методом оплавления.

Машины и аппараты

Машина стыковой сварки, как показывает практика, используется чаще всего для соединения полиэтиленовых и иных труб, выполненных из полимерного материала.

Аппарат стыковой сварки полиэтиленовых труб свою высокую популярность приобрел из-за безопасности, надежности, возможности работы с трубами различного размера.

А еще сварка стыковых швов, таким образом, легко удовлетворит даже самые высокие запросы к качеству.

Сварочные машины для стыковой сварки труб активно используются при прокладке газо и водопроводов.

Ручная и полуавтоматическая машина стыковой контактной сварки подходит для монтажа трубопроводов среднего и низкого давления.

Сварочные соединения оплавлением

Техника контактной сварки оплавлением происходит так:

- К соединяемым элементам подводится напряжение.

- На участках контакта создается большое сопротивление, в результате которого происходит интенсивное нагревание поверхностей деталей, их оплавление.

- Далее расплавленные частицы металла постепенно соединяются между собой, формируются новые точки сечения.

- Непрерывное оплавление краев способствует выравниванию торцов соединяемых элементов.

- К разогретым сечениям прилагается значительное усилие, осуществляется соединение деталей.

- Подача электрического тока осуществляется на протяжении всего первого этапа сваривания. Он значительно ускоряет процедуру выдавливания шлаков, окалин, собирающихся на участке стыка образцов.

- После выполнения очистки подача напряжения прекращается, процедура сдавливания продолжается без электротока.

Важно! При использовании стыковой техники сварки оплавлением обязательно нужно пользоваться индивидуальными средствами защиты, так как сварочные работы сопровождаются образованием искр.

Сущность процесса контактной стыковой сварки

Нагрев осуществляют с целью достичь заданной температуры в месте стыка и прогреть зону термического влияния на определённую глубину для достижения требуемой степени на стадии осадка. При сварке сопротивлением основная доля тепловой энергии, порядка 85-90% расходуется на сопротивление деталей, тепловое поле получается равномерным. В случае применения длительных импульсов тока прогрев околошовной зоны увеличивается.

При стыковой сварке оплавлением температурное поле определяется уровнем сопротивления перемычек, который зависит от их количества и размеров. Поэтому тепловое поле получается неравномерным по длине деталей, а в некоторых случаях и по сечению.

Одним из важных параметров режима сварки является скорость оплавления. В большинстве случаев скорость оплавления увеличивают в процессе сварки для того, чтобы процесс протекал более устойчиво. При сварке сечений с площадью до 100 см2 рекомендуется выполнять предварительный подогрев деталей. Это способствует более равномерному нагреву кромок и ускоряет начало оплавления кромок.

Сварку больших сечений рекомендуется сваривать с программным регулированием тока и скорости оплавления или применять импульсное оплавление. При импульсном наплавлении на основное поступательное движение плиты машины накладываются определённые колебания с частотой 3-45 Гц и амплитудой 0,1-0,8 мм. Под воздействием этих колебаний зазор между деталями периодически изменяется, а температура в зоне термического влияния повышается на 10-15%. При этом время оплавления и расход электроэнергии уменьшается в 3-4 раза.

Пластическая деформация металла

Целью этой операции является создание электрического контакта на начальном этапе. Деформация обеспечивается под воздействием давления 5-10 МПа при контактной стыковой сварке сопротивлением и около 1 кПа при сварке оплавлением. Также в процессе этой операции происходит удаление оксидных плёнок и формируется физический контакт на достаточно большой плоскости на стадии за счёт движения тонких слоёв расплавленного металла вдоль стыка. При этом в центре соединения напряжённое состояние близко к всестороннему сжатию, а ближе к поверхности, наоборот, действуют растягивающие напряжения.

Технологические возможности стыковой контактной сварки

Стыковая контактная сварка позволяет сваривать между собой все известные конструкционные металлы как однородные, так и разнородные. Диапазон соединяемых сечений составляет от 1 мм2 до 20 дм2. Также соединяемые детали могут быть различного сортамента: проволока, полосы, различные профили и др.

При контактной стыковой сварке сопротивлением сечение деталей ограничено 500 мм2 для сталей, 200 мм2 для сварки алюминия и сварки меди.

Наибольшее распространение на практике получила стыковая сварка оплавлением. Непрерывным оплавлением можно сваривать детали компактного сечения (прутки до 10 см2 и т.п.) из малоуглеродистой стали и несколько большего сечения листовые детали и трубы. Сварка оплавлением с подогревом применяется для деталей сечением 5-100см2, для больших деталей рекомендуется сварка оплавлением с программным управлением током и скоростью перемещения зажимов, а импульсное оплавление позволяет сваривать детали из стали сечением до 20 дм2 или из алюминия сечением до 2,2 дм2.

Механические свойства сварных соединений, полученных при помощи контактной стыковой сварки оплавлением, сопоставимы с механическими свойствами основного металла.

Преимущества

Данная технология имеет ряд преимуществ, за счет которых она получила широкое распространение в промышленности:

- Отсутствуют строгие правила подготовки поверхности. Сварка стык в стык не требует обработки соединяемых кромок. Кроме того, отсутствует необходимость в предварительной термической обработки поверхности, как при обычной дуговой сварке.

- Качество соединения. При условии соблюдения требований технологического процесса, качественные характеристики сварочного шва обеспечивают длительный срок эксплуатации соединения. При сварке металла локальное тепловое воздействие в сочетании с давлением, позволяют получить однородный металл.

- Требования к квалификации оператора. Простота рассматриваемого метода позволяет привлекать к работе специалистов низкой квалификации, не обладающих особыми навыками.

- Высокая производительность. Особенно при использовании автоматических аппаратов.

- Автоматизация процесса. На некоторых устройствах соблюдении технологии контролируется блоком электронного управления.

Недостатки

Сварка встык имеет свои недостатки, которые не позволяют применять ее в быту. К ним относят высокую стоимость оборудования, которое невозможно сконструировать в домашних условиях, а также высокую энергоемкость процесса. Кроме того, имеются строгие требования к соединяемым поверхностям.

Оборудование для контактной стыковой сварки

Машины для контактной стыковой сварки

На рисунке представлена схема универсальной машины для стыковой контактной сварки. Основными узлами машины являются станина 8, сварочный трансформатор 9, вторичный контур 10, подвижный 4 и неподвижный 11 плит, токопроводящие губки 3 для зажима деталей, зажимных цилиндров 1 и 2, привода подачи 5, направляющих 6 и блока системы управления 7. На практике чаще всего используются машины переменного тока.

Кроме этого, для сварки деталей определённого сортамента применяют специализированные машины. Например, существуют машины специально для сварки ленточных пил, для сварки цепей, для сварки железнодорожных рельсов, которая может выполняться как непосредственно на путях, так и в стационарных условиях.

Контактная сварка труб диаметром не более 1 м выполняется на стационарных и передвижных установках в полевых условиях. Для сварки труб большого диаметра, превышающего 1,4 м, используются специальные сварочные комплексы с машинами, которые вводятся внутрь трубы.

В приборостроении и радиоэлектронике используют конденсаторные машины, позволяющие сваривать малые детали с размерами до 1-2 мм. Существуют также и машины постоянного тока, на пример, для сварки оплавлением тонкостенных титановых деталей или для сварки сопротивлением цепей.

Системы управления оборудованием

Система управления для подачи и отключения тока, изменения напряжения и силы тока, обеспечения операций зажатия, подогрева, оплавления, осадки, снятия грата, термообработки в машине, транспортировки деталей и др.

На простых машинах небольшой мощности управление осуществляется конечными выключателями. На более сложных машинах управление осуществляется про помощи кулачковых устройств, при помощи которых регулируется скорость перемещения деталей, время нагрева, момент приложения усилия осадки и его величину.

На мощных машинах применяется релейное управление. Величину вторичного напряжения регулируют переключением ступени трансформатора или изменением угла включения тиристорного контактора. Скорость движения плиты регулируют, изменяя число оборотов двигателя электромеханического привода. Наиболее совершенными являются адаптивные системы управления с обратными связями.

Приспособления и оснастка

Для установки и закрепления деталей, а также подвода к ним электрического тока, в конструкции машин предусмотрены зажимных токопроводящие устройства с различными типами приводов. Винтовые приводы обеспечивают усилие зажатия до 40кН, рычажные, эксцентриковые и пневматические до 100 кН, гидравлические до 50 МН. Существуют также электромеханические приводы.

Сварочные электроды изготавливают из бронзы или меди марок БрНБТ, БрНК, МЦ2, МЦ3 и др. Для предохранения от проскальзывания свариваемых деталей, форма электродов соответствует кромкам деталей. При помощи приводов перемещения или подачи плиты осуществляется медленное перемещение детали при нагреве и быстрое при осадке. Пружинные приводы перемещения электродов создают усилие до 1кН, рычажные до 50кН, электромеханические до 75 кН и гидравлические до 3 МН.

Особенности стыковой сварочной техники оплавлением

При соединении отдельных металлических образцов большого сечения непрерывным оплавлением высокая температура на участке их контакта не способна мгновенно проникать на достаточную глубину металла. Поэтому в таких случаях процесс нагревания приостанавливается, чтобы дать распространиться температуре по всему объему детали.

При множественных повторениях данного процесса, то есть предварительного нагревания с последующим прерыванием, поверхности соединяемых изделий хорошо прогреваются до нужной глубины, в результате чего получаются высококачественные сварные соединения.

Преимущество технологии: техника сварных соединений оплавлением не требует предварительной подготовки поверхностей образцов, позволяет получать высококачественные соединения изделий с большими сечениями сложной формы.

Промышленное применение стыковой сварки

Применение контактной стыковой сварки (в основном сварки оплавлением) составляет

10% общего применения контактной сварки.

Стыковая сварка сопротивлением используется для соединения проволоки из стали, алюминия, меди диаметром ≤8 мм, прутков диаметром ≤25 мм, труб диаметром ≤50 мм, в производстве цепей, ободов колес и т. п.

Стыковая сварка оплавлением применяется при изготовлении колец (шпангоутов) диаметром 4—5 м, заготовок (полос) при непрерывной прокатке, валов, оконных переплетов, дверей, перегородок, цепей, трубопроводов, железнодорожных рельсов в стационарных и полевых условиях, комбинированного режущего инструмента, например сверл и т. д.

См. также: Контактная сварка, Оборудование для стыковой сварки, Контроль качества стыковой сварки

Контроль качества контактной стыковой сварки

Наиболее распространён разрушающий метод контроля технологических образцов. После сварки образцы разрушают по сварному шву и производят контроль внешним осмотром. Анализируют изломы, проводят металлографический анализ или электронную микрофрактографию. При этом определяют площадь соединения и наличие дефектов в сварном шве, наиболее распространённые из которых — это непровары, включения неразрушенных твёрдых оксидов и др.

Кроме этого, испытывают образцы на изгиб, определяя их возможный угол загиба, растяжение и др. Также применяется метод ультразвукового контроля качества сварки тонкостенных труб с толщиной стенки 3-7мм, труб малого диаметра (25-100 мм). При ультразвуковом контроле используют поперечные волн.

Вместо заключения

Контактная стыковая сварка — эффективный и высокопроизводительный метод соединения самых разнообразных металлов. Он не требует наличия высококвалифицированных сварщиков на рабочем месте, что существенно сокращает расходы предприятия. Но несмотря на все преимущества, в любом случае после сварки необходимо проводить контроль сварных швов, поскольку погрешность может быть везде. Даже, если сваркой занимается полностью роботизированное оборудование. А вы когда-нибудь сталкивались с контактной стыковой сваркой? Расскажите о своем опыте в комментариях. Он будет полезен для новичков. Желаем удачи в работе!

Видео: Стыковая сварка арматуры

Устройства для осуществления процесса

В продаже имеет широкий выбор аппаратов – от ручных или полуавтоматических устройств до полностью автоматизированных линий. Все зависит от сферы применения и свойств материала. При выборе устройства, обращайте внимание на соответствие изделия ГОСТу.

Видео: Стыковая сварка ленточных пил

Дополнительные материалы по теме:

Виды сварочной проволоки

Правильный выбор проволоки – залог качества соединения. В настоящее время для ее производства применяют следующие материалы:

Каждый материал подходит различным видам металла, например, медь незаменима при сварке низкоуглеродистой стали. Помимо материала обращайте внимание на диаметр сечения.

Источник