- Фрезерная обработка металла

- Фрезерование металла: способы и типы

- Способы фрезерования

- Типы фрезерной обработки деталей

- Инструменты и станки для фрезерной обработки металла

- Основные типы фрез

- Дисковые фрезы

- Торцевые фрезы

- Цилиндрические фрезы

- Угловые фрезы

- Концевые (пальчиковые) фрезы

- Фасонные фрезы

- Червячные фрезы

- Кольцевые фрезы

- Фрезерные станки

- Вертикально-фрезерные станки

- Горизонтально-фрезерные станки

- Станки универсальные

- Фрезерные станки с ЧПУ

- СПОСОБЫ ФРЕЗЕРОВАНИЯ

Фрезерная обработка металла

Фрезерование является одним из наиболее распространенных способов обработки металла с целью придания заготовке необходимых геометрических параметров. Процесс фрезерования детали заключается в воздействии на заготовку специальным режущим инструментом — многозубчатой (реже однозубчатой) фрезой. Вращаясь, фреза остро заточенными кромками зубцов снимает подлежащий удалению слой металла, постепенно продвигаясь вдоль обрабатываемой поверхности.

Обработка металлов фрезерованием имеет ряд преимуществ:

- операция фрезерования позволяет работать с самыми разными поверхностями — горизонтальными, вертикальными, наклонными, фасонными и другими;

- обработка выполняется фрезами, зубья которых лишь периодически вступают в контакт с заготовкой и не испытывают непрерывной нагрузки — фрезы сохраняют работоспособность на длительное время;

- в отличие от операций сверловки и заточки отсутствует сильный нагрев, возникающий в результате трения и способный влиять на итоговую геометрию детали.

В то же время из-за многозубчатой конструкции большинства фрез в процессе изготовления фрезерных деталей нагрузки скачкообразно меняются, что может стать причиной возникновения вибрации в системе фреза – деталь – станок. Это можно считать недостатком технологии фрезерной обработки. При повышении скорости фрезерования вибрации усиливаются, поэтому система должна быть достаточно жесткой.

Фрезерование металла: способы и типы

Перемещение режущего инструмента относительно детали может достигаться за счет поступательного движения самой вращающейся фрезы либо постепенной подачи заготовки — это зависит от конструкции станка. В зависимости от толщины срезаемого слоя, характеристик металла и желаемого качества поверхности фрезерование заготовки может осуществляться в один либо несколько проходов. Эти же факторы влияют на определение оптимальной скорости подачи.

Независимо от характеристик металла и типа станков для фрезерования детали определяются скорость резания V и скорость подачи детали S. Оба параметра имеют размерность м/мин. Скорость резания V рассчитывается по формуле V=π*D*n, где π — число Пи (3,14), n — частота вращения фрезы, D — ее диаметр.

Способы фрезерования

Существует два способа обработки деталей на фрезерных станках:

В первом случае направление движения заготовки совпадает с направлением движения фрезы. Во втором фреза движется навстречу подаваемой заготовке. Разница между ними заключается в качестве получаемой поверхности. Если фрезерование заготовок выполняется попутным способом, обработанная поверхность получается более гладкой. Встречное фрезерование дает менее гладкую поверхность, поэтому его используют в тех случаях, когда необходимо снять большой слой металла. Как правило, так поступают при черновом фрезеровании — если планируется повторный проход для достижения окончательного (чистового) результата.

Типы фрезерной обработки деталей

Обработка заготовки на фрезерных станках предполагает выполнение одного из четырех типов фрезерования или последовательное применение нескольких типов.

- Концевое фрезерование: применяется для обработки колодцев, окон, карманов, шлицев, пазов и т.п. В этом случае обработка фрезерованием осуществляется с помощью пазовых, дисковых, концевых, Т-образных, одно- и двуугловых фрез.

- Торцевая фезеровка используется для обработки больших поверхностей. Фрезерная обработка таких деталей производится торцовыми либо циллиндрическими фрезами.

- Фасонное фрезерование необходимо при работе с профилями. Чтобы получить фасонные поверхности с нужной геометрией применяют фасонные, модульные, дисковые и червячные фрезы.

- Резка металла (фрезерование материала с целью его разрезки) может выполняться отрезными фрезами, представлябющими собой подобие дисковой пилы.

В металлообратке используется также обратная классификация, принцип которой заключается в объелинении фрез по технологическому признаку в группы, каждая из которых предназначена для определенного типа обработки деталей.

Инструменты и станки для фрезерной обработки металла

Как известно, назначение фрезерования заключается в получении из металлических заготовок деталей нужной формы и с определенной чистотой поверхностей. Чтобы изготовить изделие, полностью соответствующее проектной документации, необходим станок определенного типа и грамотный выбор фрез.

Основные типы фрез

Сегодня на российском рынке предлагаются фрезы отечественного и импортного производства, различных типов и конструкций, с режущими кромками из современных сплавов, керамики, кардной проволоки, стали с алмазным покрытием. Такое разнообразие дает возможность выполнять фрезерные работы на участках, где требуется выборка металла со сложной геометрией и высокими требованиями к качеству поверхности.

Классификация фрез предполагает их разделение по следующим параметрам:

- по конструкции (цельная либо сборная);

- по расположению зубьев и режущих кромок;

- по направлению и конструкции зубьев;

- по материалу режущих элементов;

- по способу крепления режущих элементов.

Дисковые фрезы

Дисковые фрезы применяют для работы по фрезерованию, если требуется выполнить обрезку заготовок, выборку металла, прорезание пазов, снятие фасок. Режущие элементы у дисковых фрез могут располагаться с обеих либо с одной из сторон. Выбор размера фрезы и ее зубьев зависит от вида обработки (предварительная, промежуточная, финишная). Преимущество дисковых фрез заключается в способности работать при значительных вибрациях и отсутствии необходимости в удалении стружки из области резания.

Торцевые фрезы

Торцевыми фрезами выполняется фрезерная обработка деталей со ступенчатыми и плоскими поверхностями. Ось вращения среды перпендикулярна обрабатываемой плоскости, рабочей является торцевая часть. В массивных торцевых фрезах часто используются сменные пластины. Фрезы с большим числом зубьев не нарушают плавности работы станка и дают возможность вести обработку деталей с высокой скоростью.

Цилиндрические фрезы

Фрезы данного типа делятся на две группы: с винтовыми и с прямыми зубьями. Первые отличаются плавностью работы и универсальностью применения, в случае возникновения больших усилий требуются сдвоенные фрезы с разнонаправленными зубьями. Вторые используются для фрезерной обработки узких плоскостей. Прорезание канавок и обработка уступов выполняется рашпильными циллиндрическими фрезами.

Угловые фрезы

Угловые фрезы предназначены для фрезерования угловых пазов и стружечных канавок, а также для обработки наклонных поверхностей. Бывают одноугловые с расположением режущей кромки на одной конической поверхности и двуугловые — с режущей кромкой на двух смежных конических поверхностях. Пазы со скошенными боковыми поверхностями фрезеруются одноугловыми фрезами типа «ласточкин хвост» — простой или перевернутый.

Концевые (пальчиковые) фрезы

Такие инструменты могут применяться для получения контурных выемок и уступов, выборки пазов, фрезерования взаимно перпендикулярных плоскостей. Сферические выемки фрезеруют шаровыми фрезами, для получения пазов сложной формы используют радиусные фрезы, а для Т-образных пазов, соответственно, фрезы грибковые. Концевые фрезы делятся на группы по форме хвостовика, величине зубьев и по конструкции.

Особую группу составляют фрезы для гравировки (граверы), применяемые для тонкой обработки материалов, в том числе драгметаллов. И, наконец, твердосплавные фрезы: они позволяют производить фрезерование металлов, обработка которых затруднена в силу структуры материала — чугуна, инструментальных сталей и т.п.

Фасонные фрезы

Данные фрезы предназначены для обработки фасонных поверхностей. Их применяют для фрезерования деталей, длина которых в разы превышает ширину. Существуют фасонные фрезерные инструменты с остроконечными и с затылованными зубьями. Заточка последних сопряжена со значительными сложностями, требует мастерства и опыта.

Червячные фрезы

Фрезерование металлических заготовок червячным инструментом производится методом обката, подразумевающим точечное касание детали фрезой. Разделение червячных фрез на подвиды принято производить по следующим параметрам:

- по конструкции (сборные или цельные);

- по направлению витков (правые или левые);

- по числу спиралей (одно- и многозаходные);

- по особенности зубьев (с шлифованными и нешлифованными зубьями).

Кольцевые фрезы

Кольцевые фрезы применяются для получения отверстий и напоминают по конфигурации корончатые сверла. Фрезерование этим инструментом дает выигрыш по времени примерно в 4 раза по сравнению со сверловкой за счет высокой скорости резания.

Фрезерные станки

Обработка металлов фрезерованием выполняется на специальных фрезерных станках. Все они имеют схожий принцип работы, но различаются по конструкции и функциональным возможностям.

Вертикально-фрезерные станки

Этот тип станков может применяться для выборки пазов и углов, обработки зубчатых колес, горизонтальных и вертикальных поверхностей, рамочных элементов. Фрезерование выполняется фасонными, циллиндрическими и концевыми фрезами.

Горизонтально-фрезерные станки

Оборудование данной фрезерной группы дает возможность производить работы по фрезерованию на деталях с небольшими габаритными размерами. При этом могут использоваться фрезы концевого, фасонного, торцевого, углового и циллиндрического типа.

Станки универсальные

В универсальных станках консоль и рабочий стол могут передвигаться по направляющим — вертикальным и горизонтальным, а обрабатываемую поверхность можно выставить под нужным углом (по отношению к шпинделю). Этот тип станков позволяет использовать любые типы фрез и осуществлять изготовление фрезерных деталей самой сложной конфигурации.

Фрезерные станки с ЧПУ

Станки с ЧПУ — высокопроизводительное современное оборудование, на котором фрезерная обработка деталей ведется по специально составленной программе. Преимуществами таких станков являются универсальность применения и большая точность изготовления деталей. Высокая цена оборудования довольно быстро окупается за счет отсутствия необходимости в квалифицированных операторах для работы на фрезерном станке и быстрого изготовления больших партий продукции.

Более 8 лет на рынке инжиниринговых услуг во всех сферах машиностроения.

Источник

СПОСОБЫ ФРЕЗЕРОВАНИЯ

Выбор способа фрезерования, обеспечивающего высокую производительность обработки, определяется типом производства и особенностями конструктивной формы обрабатываемой детали.

Отличительными признаками способа обработки являются: число одновременно обрабатываемых заготовок, число одновременно работающих фрез, вид и конструкция приспособления и станка, характер осуществления рабочих и холостых движений обрабатываемой заготовки и инструмента.

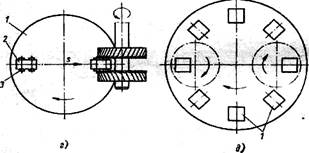

Одновременное фрезерование нескольких поверхностей заготовки(рис. 242, а). Этот способ применяют в серийном и массовом производстве при обработке заготовок / несколькими цилиндрическими, дисковыми или фасонными фрезами 2, либо несколькими торцовыми фрезами, установленными на разных шпинделях многошпиндельного станка или агрегатных головок. При этом способе совмещаются отдельные переходы, сокращается машинное и вспомогательное время.

Последовательное фрезерование(рис. 242, б). При этом способе заготовки / устанавливаются в ряд и фрезеруются последовательно по одному рабочему движению стола станка.

Этот способ применяют при фрезеровании на горизонтально- и вертикально-фрезерных станках. Последовательное фрезерование позволяет

а) сократить вспомогательное время, так как после установки одной или нескольких заготовок включают подачу, а установка следующих заготовок производится при включенной подаче стола станка;

б) уменьшить машинное время за счет уменьшения времени на врезание.

Параллельно-последовательное фрезерование(рис. 242,в). Фрезерование осуществляется одновременно на нескольких заготовках 1, установленных в несколько рядов. Этим способом можно обрабатывать несколько поверхностей у одной заготовки, установленной в один ряд последовательно с другими заготовками при помощи нескольких фрез 2.

Производительность параллельно-последовательного фрезерования выше, чем предыдущего способа, вследствие совмещения последовательного фрезерования с одновременным параллельным фрезерованием нескольких поверхностей.

Параллельно-последовательное фрезерование применяют вусловиях серийного и массового производства.

Фрезерование на поворотных приспособлениях или столах(рис. 242, г). Этот способ широко применяют в серийном производстве. На столе станка устанавливают поворотный стол / с двумя приспособлениями 2. Снятие обработанных заготовок 3 и уста-

|

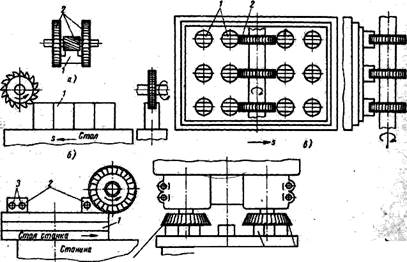

. Рис. 242. Способы фрезерования заготовок: а — одновременное фрезерование нескольких поверхностей; б — последовательное фрезерование; в — параллельно-последовательное фрезерование; г — фрезерование на поворотных приспособлениях; д — непрерывное фрезерование

новку новых на одном из приспособлений выполняют во время фрезерования других заготовок во втором приспособлении.

При обработке по этому способу с достаточно большим временем, затрачиваемым на снятие и установку детали, большая часть вспомогательного времени совмещается с машинным временем обработки. Несовмещенное вспомогательное время при данном способе обработки будет определяться временем поворота приспособления (или стола) и быстрого подвода и отвода заготовки ,от фрезы.

Непрерывное фрезерование(рис. 242, д). Этот способ применяют в крупносерийном и особенно в массовом производстве, так как обработка осуществляется на специальных станках или с помощью специальных приспособлений с непрерывным вращением стола.

Заготовки 1 закрепляются в приспособлениях на круглом непрерывно вращающемся столе и обрабатываются одной или двумя (черновой или чистовой) торцовыми фрезами. Диаметр фрезы должен быть больше ширины обрабатываемой поверхности.

Снятие и установку новой заготовки производят во время вращения стола, т. е. во время обработки других заготовок.

Штучное время tшт на обработку при этом способе фрезерования весьма близко к машинному времени, вследствие совмещения вспомогательного времени с машинным. Кроме того, при этом способе фрезерования машинное время меньше, чем при обычном фрезеровании, за счет сокращения времени на врезание при достаточно близком расположении обрабатываемых поверхностей друг к другу.

Источник