Способы формования керамических изделий.

| Исходя из содержания воды, в формовочной массе различают следующие основные способы формовки: способ литья (содержание воды 25–34%); пластический способ (воды 16–25%) – это свободная лепка, формование на гончарном круге, ручной оттиск в форме, формование по вращающейся гипсовой форме с помощью шаблона или ролика; полусухой способ (7–16% влажности); сухой способ (2–7% влажности). |

| Литье |

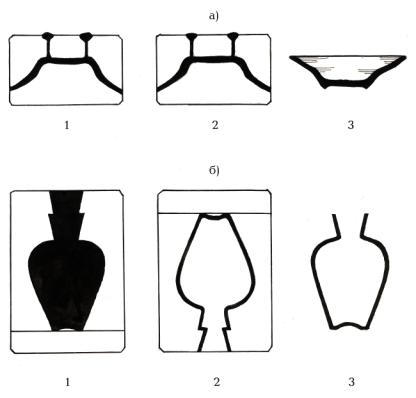

| Этот способ широко применяется в производстве художественных керамических изделий, что объясняется возможностью изготовления изделий самой разнообразной формы (посуда, вазы, скульптуры, сувениры и др.) и простотой процесса, не требующего сложного оборудования. Литьё керамических изделий ведётся в гипсовых формах с толщиной стенок 5–10 см (рис. 2). Гипс обладает высокой водопоглощаемостью (35%) и достаточной механической прочностью. Кроме того, гипсовая форма особенно четко и точно отражает очертания модели, которую она призвана воспроизводить. Процесс литья основан на способности пористой формы всасывать в себя воду из жидкой керамической массы с образованием на внутренней поверхности формы более плотного слоя массы толщиной до 2–10 мм. Толщина слоя отливки зависит от времени набора слоя и свойств литейного шликера (влажности, пластичности и гранулометрического состава). Шликер консистенции густых сливок заливают в гипсовую форму, причём спустя некоторое время в результате отдачи воды гипсовой форме, последняя сосредоточивает на своей внутренней поверхности частицы шликера, не способные пройти сквозь её поверхность, в результате чего происходит так называемое «насасывание черепка». При этом масса постепенно затвердевает, размеры формуемого изделия сокращаются и получаемый полуфабрикат легко отделяется от формы. Следует отметить, что изделия, отформованные литьём, отличаются рыхлостью и дают большую усушку. После каждой отливки гипсовая форма направляется на сушку. Различают два способа литья: сливной и наливной. Сливной метод применяют преимущественно для отливки тонкостенных изделий. Этот метод состоит в том, что залитый в гипсовую форму шликер выдерживают в ней некоторое время для образования на внутренней поверхности формы корки необходимой толщины, после чего избыток шликера сливают. Сливным способом можно отливать полые изделия сложной конфигурации, используя при этом разъёмные формы, а иногда приходится отливать изделие по частям, нередко сочетая сливной и наливной методы формовки с последующим склеиванием этих частей, как, например, при формовке кувшинов, чайников, скульптуры и др. Наливной метод формовки применяют преимущественно для отливки толстостенных изделий. В форме при этом образуются обе поверхности изделий: внешняя и внутренняя. Шликер из формы не выливается, а постоянно по мере всасывания пополняется до верхнего уровня. Наливной способ особенно широко применяется в производстве санитарной керамики. |

а – наливной; б – сливной; 1 – форма заполнена литейным шликером;

2 – подсушка отлитых изделий; 3 – изделие, извлеченное из формы

| Формовка пластическим способом |

| Формовка изделий из пластичных масс влажностью 18–25% – наиболее старый, традиционный способ изготовления керамических изделий. Ручная формовка не требует сложных приспособлений, и успех её проведения зависит от навыка мастера. Лепку используют преимущественно для изготовления мягких моделей из глиняных масс, обычно носящих уникальный характер. Ручная отминка в гипсовых формах применяется при изготовлении сложных по форме и крупных по размерам изделий (панно, скульптуры, детали каминов, фонтанов, крупных изразцов и т.д.). Отминкой можно изготавливать в условиях небольших мастерских мелкие партии художественных изделий (рис. 3). |

| При изготовлении панно на гипсовую форму накладывают пласт формовочной массы и тщательно проминают его так, чтобы была заполнена вся внутренняя поверхность формы. Толщина пласта должна быть примерно одинаковой во избежание растрескивания при сушке и обжиге. Примерно через сутки форму переворачивают на деревянный щит, покрытый грубой тканью, затем форму снимают, отформованное изделие зачищают и на деревянном щите переносят в сушилку. Для изготовления сложной объемной вазы или скульптуры формы обычно делают из двух половин. Пласты формовочной массы накладывают отдельно на каждую половину формы так же, как при изготовлении панно. Затем обе половины формы соединяют вместе. Место стыка проминают особенно тщательно. Затем форму с отформованным изделием устанавливают основанием вниз на деревянный щит, покрытый тканью, и обе половины формы последовательно осторожно снимают, изделие зачищают, прорабатывают в деталях и отправляют в сушку. При пластической формовке в формах нельзя применять густое тесто во избежание образования пустот и трещин. В данном случае применяют мягкое или нормальной густоты тесто. На предприятиях керамической промышленности в основном применяется машинная формовка. |

| Прессование |

| Формование изделий из порошкообразных керамических масс влажностью менее 10% носит название полусухого прессования. Сущность способа заключается в том, что тщательно перемешанную керамическую массу в виде порошка влажностью 12% подвергают спрессовыванию в механических и гидравлических прессах под достаточно высоким давлением (рис. 4). Изделия, изготовленные этим способом, отличаются небольшой усадкой и меньше деформируются в процессе сушки и обжига, поэтому полусухое прессование получило наиболее широкое применение в производстве изделий строительного назначения, например, керамических плиток, огнеупоров, а также способом прессования изготавливают плоские керамические изделия бытового назначения: блюда и тарелки самой разнообразной формы. |

| Гончарный способ |

| Этот способ выполняется при помощи гончарного круга и относится к машинно-ручному способу. На середину вершника забрасывают ком керамической массы, который проминают ладонями (гомогенизация). После проминки формовщик придаёт массе в процессе работы круга полую форму тела вращения. Формообразование обеспечивается механическим воздействием рук гончара на заготовку из глины, находящейся в состоянии пластического теста. При вытягивании основного объема изделия гончар левой рукой поддерживает формуемую стенку сосуда изнутри, а с внешней стороны формует изделие сначала непосредственно правой рукой, а затем отделывает с помощью специальных инструментов (рис. 5). Окончательный вид изделия зависит от способности и вкуса самого формовщика, что играет особенно важную роль при формовке художественных изделий. Выточенное на гончарном круге изделие нередко сочетается с последующей свободной лепкой или приставкой отдельных деталей, а иногда гончарные изделия декорируют с помощью печаток и отдельно отштампованных налепов. Вращение гончарного круга осуществляется ногой или приводным механизмом. |

Виды обжигов керамических изделий. Основные понятия об обжиге.

Существует два вида обжига, которые напрямую зависят от среды, в которой обжигают изделие – восстановительный и окислительный виды.

Обжиг окислительный это стандартный тип обжига, при котором получится белая или красная (смотря какого цвета глину вы будете использовать) посуда. Если вы выбираете восстановительный обжиг (температурный режим в 900 градусов), то вам необходимо будет замазать абсолютно все топочные устья, чтобы изделия из глины, выполненные своими руками, томились без какого-либо доступ воздуха.

При восстановительном обжиге в печи черепки приобретут черную или серую окраску. Все это происходит благодаря окиси железа, переходящей в закись, которая в силах образовать так называемый шпинель. Как раз этот шпинель и окрашивает черепки в темный или даже черный цвет. Зачастую, интенсивность оттенка зависит от температурного режима, который устанавливается в процессе обжига, а также от показателя качества лощения изделия.

В процессе обжига керамическая масса приобретает прочность, стойкость против внешних воздействий и ряд других физико-механических свойств, обусловливающих ее переход в камнеподобное состояние.

Главной задачей обжига является закрепление формы изделия и придания ему всех свойств, определяющих его назначение.

Обжиг в производстве любого керамического изделия является его важнейшей стадией, так как при обжиге формируются свойства керамических изделий.

В зависимости от назначения и характера керамического материала его обжиг можно вести в один прием или в несколько приемов.

Первый обжиг – утильный – сводится к закреплению формы изделия и к приобретению материалом всех основных, присущих ему свойств.

Второй обжиг – политой или глазурный – закрепление глазури на материале, а для фарфора – приобретение присущих ему основных свойств, которые не были получены при первом обжиге.

Третий обжиг – красочный или декоративный – закрепление на глазурованном материале надглазурной росписи. Этот обжиг может быть и многократным, в зависимости от количества и характера красок, наносимых на обожженный глазурованный материал.

Обжиг разделяют на 3 периода: подъём температуры – нагревание, выдержка при постоянной температуре и снижение температуры – охлаждение. В зависимости от материала, особенностей печи и садки обжиг проводят по определённому режиму, под которым понимают скорость подъёма и снижения температуры, температуру и время выдержки. Большую роль для некоторых керамических материалов играет среда обжига. Окислительную среду создают, обеспечивая свободный доступ воздуха, восстановительную – недостатком воздуха в печи (в случае газовой печи) и нейтральную, если доступ воздуха минимален. Среда оказывает большое влияние на химические процессы, происходящие в обжигаемом изделии, меняет его цвет и другие свойства. Большинство керамических изделий обжигают в условиях свободного доступа воздуха, т.е. в окислительной среде.

Физический смысл стадии обжига керамики заключается в процессе спекания – образования из отдельных дисперсных частиц, связанных в отформованном изделии прослойками технологической связки, монолитного плотного поликристаллического тела. После обжига изделие приобретает свои основные свойства: механическую прочность, твёрдость, необходимый цвет; форму изделия уже нельзя изменить, не разрушая его.

Терракота, майолика, гончарные изделия обжигаются при температуре 950–1140°С; фаянс: утильный обжиг – 1280°С, политой обжиг – 1150°С; фарфор: утильный обжиг – 900°С, политой обжиг 1300–1400°С.

При обжиге керамических масс имеют место сложные физические, химические и физико-химические процессы. В процессе обжига черепок претерпевает следующие изменения:

110°С – происходит удаление свободной влаги;

250–300°С – выгорание органических примесей;

400–600°С – дегидратация глины – удаление химически связанной воды;

свыше 600°С – плавление легкоплавких минералов – плавней (600–1100°С).

Обжиг изделий проводят в печах различной конструкции: в муфелях с рабочим пространством, защищённым от нагревателей огнеупорным коробом, в горнах – печах с рабочим пространством в виде шахты, в туннельных печах с рабочим пространством в виде туннеля и других (рис. 6, 7). Печи различаются также по виду топлива. Широко распространены печи электросопротивления со спиральными нагревателями из металлических сплавов или с нагревателями из керамических стержней различной формы (карбидкремниевых, хромитлантановых и др.), а также печи с газовыми горелками.

Контроль над температурой в печи осуществляют различными способами, из которых самый распространённый – контроль с помощью термопары. Термопара представляет собой металлическую проволоку из особых сплавов, две жилы которой спаяны, и спай помещён в контролируемую зону печи. Свободные концы проволоки выведены за пределы нагреваемой зоны и соединены с прибором, показывающим преобразованный сигнал, поступающий от спая термопары. Термопара, находящаяся в печи, спрятана в огнеупорный чехол, защищающий её от агрессивной среды печи.

Источник

Способы формовки керамических изделий

| Последние материалы |

|---|

|

| Способы формования керамических изделий |

| В технологии керамики применяются три способа формования изделий: из пластичных масс, полусухое прессование и литье из шликеров. От этого зависит и способ подготовки массы: для пластического формования готовят пластичные массы с влажностью 18…22%, для полусухого прессования готовят массы с влажностью 6…9%, а для шликерного – с влажностью 45…55%. Массы подбирают по минералогическому составу, устанавливая требуемое соотношение глины, кварца, полевых шпатов и других добавок. Для грубой строительной керамики массы подбирают чаще по зерновому составу. Приготовление масс осуществляют чаще весовой дозировкой компонентов по утвержденному рецепту. Она дает более точное соотношение, чем объемная. Формование из пластичных масс применяется для стеновой керамики, если карьерная влажность близка к формовочной (18…22%), а глины содержат мало каменистых включений. Пластичными массами называют такие, у которых сила внутренней связи больше сил поверхностного сцепления (адгезии). Пластическое формование производится: на ленточных прессах, штамповкой в гипсовых или металлических формах и вручную (лепка). Формовка на ленточных прессах применяется вакуумная и безвакуумная. Ленточный пресс представляет собой закрытый металлический короб, в котором вращается вал с винтообразными лопастями, нагнетающими массу в сторону выходного отверстия. Характер движения массы и ее структура зависят от пластичности массы, влажности и внутреннего трения. Из-за разной скорости движения массы в ленточных прессах ее слои имеют постоянный сдвиг относительно друг друга, что является источником дефектов. Снижают эти напряжения увеличением влажности массы, повышающим её связность. Снижение влажности приводит к перегрузкам и авариям в работе пресса. Добавки крупного песка затрудняют сдвиг (сшивают слои), а мелкий повышает склонность к разрыву сплошности за счет снижения связности глин. Паровое увлажнение повышает способность масс к восстановлению сплошности. Для уменьшения внешнего трения и напряжения в слоях, прилегающих к стенкам пресса, вводят ПАВы. Вакуумирование повышает связность, но при нарушениях сплошности за счет сдвига труднее ее восстановить. Поэтому глубину вакуума снижают для высокопластичных глин и повышают для малопластичных. Для каждого вида глин подбирают шаг лопастей шнека (меньше для малопластичных глин), а угол их наклона менее 28° и 28. 30° соответственно. Скорость вращения шнека во избежание срыва сплошности должна быть менее 32 об/мин. Она подбирается для каждой массы экспериментально, иначе возможно проворачивание массы (чтобы избежать проворачивания делают рифление внутренней поверхности корпуса). Зазор его у стенки не более 3 мм , иначе увеличится трение, снижая давление. Площадь выходного отверстия должна быть в пределах: где Fk и Fn – площадь поперечного сечения корпуса и изделия cоответственно. Длина головки пресса должна быть 150. 300 мм. Короткая приводит к усилению скорости в центре (влияние шнека), длинная – к усилению бокового трения, что приводит к образованию свилей. Поэтому длина и конусность головки должна обеспечить равномерную скорость движения массы по сечению бруса. Для пластичных масс конусность головки должна быть 10. 15%. Для обеспечения надежной работы вакуум-пресса необходимо применять решетчатые керамические насадки, где конденсируется влага. Превышение влажности массы или ее занижение приводит к срыву вакуума из-за переполнения вакуум-камеры глиной. На выходе из пресса брус не должен иметь свилей и разрывов сплошности, которые приводят к растрескиванию и браку. Штамповка из пластичных масс применяется при изготовлении черепицы, электроизоляторов, капселей. Плоские (несимметричные) изделия штампуют в гипсовых или металлических формах, укладывая в них валюшки; применяются салазочные или револьверные прессы. Давление прессования зависит от объема изделия и пластичности массы. Вытачивание из пластичных масс производится для изделий формы тел вращения (изоляторы, трубы). Оборудование: гончарный круг, станок с вращающимся столом, шпинделями и шаблонами, центробежная форма. Подъемом вращающегося шпинделя пласт глины подводится под шаблон, который обжимает массу и «разводит» ее до необходимой конфигурации, а нижний или внутренний формует внутреннюю поверхность. Лепка – ручное формование изделий из пластичных масс в гипсовых формах или без них. Это трудоемкий процесс, поэтому лепка применяется для изготовления изделий сложной конфигурации, уникального, малотиражного ассортимента. Преимущества пластического прессования: возможность использования карьерной влажности глин и изготовления изделий сложной конфигурации. Недостатки: повышенные энергозатраты на сушку и ее удлинение. Прессование из полусухих масс (порошков) . Полусухое прессование имеет преимущества: прочнее сырец, точнее конфигурация и размеры, меньше усадка в сушке и обжиге, проще механизация. Поэтому оно применяется чаще, чем пластическое формование (особенно для плоских тонкостенных изделий). Теория полусухого прессования изучает зависимость свойств изделий от свойств пресс-порошка и условий прессования. Пресс-порошок – трехфазная система: твердое вещество, вода и воздух. Степень его уплотнения зависит от влажности и соотношения фракций. По данным Фуллера, наибольшую плотность имеют порошки, содержащие по 20% фракций 3. 4, 2. 3 и 1..2 мм, по 12% фракций 0,5. 1 и менее 0,1; 10% фракции 0,2. 0,5 мм и 6% фракции 0,1. 0,2 мм. По данным других ученых, эти величины могут быть другими, в том числе, в сторону увеличения размера зерен до 4. 5 мм. Некоторые рекомендуют прерывистый зерновой состав. Для однофракционных порошков применяют высокое конечное давление, повышающее плотность за счет деформации частиц. Прессование включает три стадии уплотнения порошков: 1. Уплотнение за счет сближения частиц при удалении воздуха.

После снятия нагрузки и извлечения изделия из формы возможно его расширение, которое может быть до 8%, и растрескивание, так как давление прессования распределяется по толщине изделия неравномерно (затухает по мере удаления от штампа), что зависит от величины бокового трения и от влажности порошка. В центре давление выше, чем у краев. Для его снижения смазывают форму, подогревают ее, повышают влажность порошка, применяют двухстороннее или двухступенчатое прессование, его замедление для удаления воздуха, вызывающего растрескивание за счет обратного последействия. Пороки прессования: трещины расслоения от перепрессовки. Они располагаются на боковых поверхностях изделия перпендикулярно давлению. Не всегда причиной их возникновения является высокое давление. Это скорее упругое расширение прессовки. Причина этих деформаций – в запрессовке воздуха, упругом последействии его и деформированных частиц. Чем меньше частицы, тем выше должно быть давление. Поэтому нельзя допускать сегрегацию (разделение на отдельные фракции) частиц. Форму надо заполнять решетчатой кареткой, не допускать неравномерной влажности, так как зерна разной влажности требуют разного давления. Исследования показали, что трещины появляются в зоне мелких фракций (с меньшим сопротивлением сжатию). Поэтому крупные и мелкие фракции рекомендуется удалять и применять равномерный зерновой состав, как из распылительных сушил. Выводящие воздух каналы в порошке закрываются при давлении 0,5 МПа для влажности W = 10% и при 5 МПа для W = 8%. Поэтому доля запрессованного воздуха может быть от 0,37 до 0,71, а при большей скорости прессования увеличивается на 50%. Влажные порошки быстрее агрегируют частицы, опережая закупорку каналов. Так как давление запрессованного воздуха во влажном пресс-порошке в 5 раз выше, чем в сухом, для влажного надо снижать давление. Уменьшить запрессовку воздуха и давление прессования можно вакуумированием, но это усложняет технологию. Грубозернистые и отощенные порошки менее подвержены запрессовке воздуха. Таким образом, для устранения перепрессовки необходимо: — повышение однородности порошка по зерновому составу и влажности; — понижение влажности и отощение грубозернистых фракций; -снижение давления и скорости прессования; — применение двухстороннего и двухступенчатого прессования, — вакуумирование массы; снижение бокового трения шлифовкой форм. Прессы полусухого прессования разделяют по направлению прессования, способу передачи усилия и назначению. По направлению прессования – одно- или двухсторонние. По способу передачи усилия – ударного действия, рычажные и гидравлические; по назначению – для прессования кирпича, плиток, черепицы. Для прессования кирпича применяются отечественные механические прессы СМ-198; СМ-301; СМ-143, ССМ-583 и зарубежные, позволяющие изготовлять пустотелые (дырчатые) камни размером 365х240х175, 365х115х175 мм, пустотность 40. 43%, плотность 1200 кг/м 3 и Rсж до 18 МПа, давление 3000 т двустороннее с вибрированием, одновременно формуют 5 камней, до 6000 шт./ч. Для плиток применяют прессы: «Робот», КРКП-125, КРКП-200 и др. На КРКП-200 возможно двухслойное прессование двумя каретками. Вначале формуют основной слой, затем отделочный при снижении нижнего штампа. Давление двухступенчатое. Первичное давление снимают для освобождения запрессованного воздуха, а окончательное – для придания плотности и толщины. Толщина отделочного слоя из качественного сырья – 2. 2,5 мм, а основной слой делается из менее качественного сырья (грубозернистого, с повышенной пористостью для лучшего сцепления плиток с раствором при облицовке),что более экономично. Формование керамических изделий методом литья заключается в отливке керамических шликеров в гипсовую форму, внутренняя поверхность которой отражает наружные размеры изделия – применяется для тонкостенных изделий сложной конфигурации преимущественно в производстве санитарно-технического фаянса, фарфора, декоративных изделий и др. Достоинства гипсовых форм – оптимальная пористость, влагоемкость, простота изготовления и замены. Недостатки – малая оборачиваемость, износ, потеря фильтрационной способности, невысокая прочность на удар. Известен способ (ГИКИ) литья в металлические формы по принципу электрофореза. При наложении электрического поля отрицательно заряженные частицы глин движутся к катоду (стенкам), а шликер является анодом. Но промышленного внедрения метод не получил. Пористые синтетические формы тоже не заменяют гипс. После заливки в форму частицы движутся по направлению отсоса влаги к стенкам гипсовой формы, где обезвоживаются и уплотняются – идет «набор черепка». Плотный слой маловлагопроводен, поэтому внутренние частицы шликера не ориентированы, и внутренние слои изделия менее плотны, чем наружные. Сопротивление фильтрации Rф вычисляют по формуле: где Rш, Rч и Rф – сопротивление влагопереносу шликера, черепка и формы. Для снижения сопротивления фильтрации осуществляется отощение масс добавками, так как глины обладают большей влагоудерживающей способностью. Учеными установлено, что качественную внутреннюю поверхность обеспечивает добавка нитрата аммония при толщине стенок 5 мм за 5 мин, затем оксалат натрия, сода, тринатрийфосфат и жидкое стекло. Часто их комбинируют. Для ускорения набора толщины стенок применяют: подогрев шликера (ускоряет набор в 2 раза); вакуумирование или вибрацию формы и шликера; литье под давлением; смачивание гипсовых форм раствором мочевины (карбамида) перед формованием и т.д. Вибрация и нагрев до 60 °С понижают вязкость шликера, разрушая связи. Это устраняет натеки на внутренней поверхности изделия, снижает влажность отливки, увеличивает Rизг почти на 20%. Способы формования литьем: сливной, наливной и комбинированный. При сливном способе выливают остаток шликера после набора стенок изделия определенной толщины. Образуется его внутренняя полость. При наливном способе шликер заливают между двумя стенками гипсовой формы, тогда толщина изделия равна зазору между ними. При комбинированном способе часть изделия формуется по сливному способу, часть – по наливному. Достоинства сливного способа – простота формы и ее сборки, меньшая трудоемкость операции по оформлению изделий, возможность механизации процесса отливки. Недостатки – больший расход шликера, повышенная его влажность, неравномерная толщина стенок, применимость только для мелкоразмерных изделий. Преимущества наливного способа: интенсификация набора черепка (в два раза больше контакт с гипсом); возможность получения стенок заданной толщины; пониженный расход шликера и его влажность. Недостатки: усложнение конструкции формы; обязательность разборной формы; затрудненность механизации. Источник |