- Способы формования стекломассы

- Технология производства стеклянной посуды

- 1. Приготовление материала для производства посуды из стекла: стекломассы

- 2. Производство: формовка посуды из стекла бытового назначения

- 3. Технология отжига стеклянных посудных изделий

- 4. Разделка: технологии украшения посуды из стекла

- Или же после производства стеклянной посуды:

- СПОСОБЫ ФОРМОВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ

- Способы формования стекла.

Способы формования стекломассы

Стекло формуют следующими способами: прессованием и прессовыдуванием, выдуванием, вытягиванием, прокаткой, формованием на расплаве металла, центробежным формованием.

Характеристика способов формования стекла приведена в табл. 5.

| Способы формования | Температура, °C | Рабочий интервал вязкости, П | Вырабатываемые изделия |

| Прессование | 650—1050 | 10 4 —4·10 8 | Стеклоблоки, линзы, призмы, плитки, экраны, изоляторы, посуда |

| Прессовыдувание | 700—1100 | 10 4 —4·10 8 | Изделия с широким горлом: консервные банки, молочные бутылки, фляги и другая тара |

| Выдувание | 750—1100 | 5·10 3 —5·10 7 | Узкогорлая стеклотара: бутылки различных емкостей, изделия сортовой посуды и художественного стекла |

| Вытягивание | 700—1050 | 10 4 —10 8 | Листовое стекло, стеклянные дроты, трубы и трубочки |

| Прокатка | 800—1150 | 10 3 —10 7 | Листовое стекло |

| Центробежное формование | 800—1150 | 10 3 —10 7 | Полые стеклянные изделия, конуса для электроннолучевых трубок |

| Формование на расплаве металла | 1000—1200 | 10 3 —16 6 | Листовое стекло |

В данной главе будут рассмотрены способы формования штучных стеклоизделий (прессование, прессовыдувание, выдувание, центробежное формование). Способы вытягивания и прокатки стекла более подробно будут описаны в гл. XIII—XVI.

Источник

Технология производства стеклянной посуды

1. Приготовление материала для производства посуды из стекла: стекломассы

Для создания этой смеси используют основные сырьевые материалы и вспомогательные. Первые образуют стеклянную основу. К ним относятся: кремнезем оксид цинка или алюминия, борный ангидрид, известняк, доломит, сода, сульфат натрия, витерит, глет и свинцовый сурик. Второй тип сырья помогает придать изделию высокие технические характеристики и желаемый цвет, оттенок, форму. Для этого активно используются ускорители варки стекломассы, ее осветлители, красители, окислители, обесцветиватели, восстановители и глушители.

- Красители при варке стеклянной основы придают ей желаемый цвет. Они подразделяются на коллоидно-дисперионные: химические соединения сурьмы, селена, меди, серебра или золота и молекулярные: оксиды легких и тяжелых металлов.

- Обесцвечивающие добавки удаляют или снижают активность красителей стекломасс. В их качестве применяется хлористый натрий, селитра, оксиды сурьмы и другие химические соединения.

- Глушители придают стекломассе непрозрачность и окрашивают изделия в белый цвет. Для этого в основу добавляются химические соединения сурьмы и олова, фосфорно-кислые или фтористые компоненты.

- Восстановитель и окислитель материалов необходим при варке цветной стеклянной основы. Обычно это винный камень, углерод, двухлористое олово, натриевая или калиевая селитра.

- Ускорители варки стекломассы сокращают время на производство стеклянной посуды и сувениров. Для этого используют алюминиевые соли, борный ангидрид или фтористые вещества.

После определения количества необходимых компонентов для приготовления стеклосмеси – шихты и ее непосредственного смешивания начинается процесс варки массы. Часто для увеличения выхода продукции и сокращения временных и материальных затрат заводами-производителями в шихту добавляется до 30% стекольного боя, оставшегося от предыдущего производства изделий, имеющих аналогичный состав.

Стекловаренные печи способны переплавить смесь в качественную стекломассу и остается только перейти к следующему этапу производства стеклянной посуды.

2. Производство: формовка посуды из стекла бытового назначения

Выработка посуды для повседневного использования может производиться четырьмя основными способами. Все они отличаются по технологии, трудозатратам и качеству готовых изделий.

Выдувание

Для посудных изделий сложных форм используется ручной метод выдувания с помощью металлических «самодувок». В длинные трубки подается воздух из резинового баллона. Розогретый конец «самодувки» опускают в сваренную стекломассу, навивают на него необходимое количество смеси, выравнивают на производственном столе и начинают выдувку изделия. Сначала основу превращают в небольшую колбу, далее помещают заготовку в металлическую форму, продувают до заданных технологом производства параметров и снимают части ограничителя-шаблона с готового изделия. При массовом изготовлении посуды простых форм: стаканов, бокалов используется вакуумный автоматический способ выдувания – механизированный.

Цетробежное литье

Этим способом производят стеклянные изделия большого размера: вазы, блюда и т.д. В приготовленные формы заливается стекломасса и включается центробежный станок, который начинает вращать форму со смесью на большой скорости. Обороты могут достигать до 2500 в минуту. Под воздействием центробежной силы тяжести стекломасса начинает уплотняться и кристаллизоваться.

Прессование

Этот вид производства посудных изделий подразумевает использование ручных, автоматических или полуавтоматических прессов. Заранее отмеренное количество смеси подается в матричную форму. При включении станка пуансон начинает двигаться и давить на стекломассу. Она заполняет пространство между матрицей и прессом. Так получают изделие необходимого размера и формы.

Прессовыдувание

Это комбинирование двух различных способов производства посуды из стекла: прессования и выдувания. Полученную при помощи прессовки заготовку обрабатывают: сглаживают края и отправляют на выдувание механизированным способом до достижения заданных технологом стекольного производства параметров.

3. Технология отжига стеклянных посудных изделий

После того как изделие изготовлено, его направляют на отжиг. Процесс отжига для стеклоизделий бытового и столового назначения заключается в их нагревании и длительном выдерживании при температуре 530-580°С. Затем изделия аккуратно охлаждаются до комнатной температуры.

На основную массу стеклянной выдувной посуды наносят украшения, т. е. производится их разделка. Изделия украшают или в процессе их выработки (в горячем состоянии), или когда они готовы (в холодном состоянии).

4. Разделка: технологии украшения посуды из стекла

Различают два вида украшения стекла рисунками и надписями. Изображение на посуду наносится в процессе выработки:

- Окрашивание стекломассы в различные цвета и оттенки специальными красками

- Нацвет: покрывание вторым слоем стекла контрастного цвета

- Отделка под мрамор или малахит: добавление в белое стекло молотого цветного стекломатериала

- Декорирование цветной насыпью: прокат заготовки по измельченному цветному стеклу с дополнительным обжигом изделия

- Кракле: контрастные условия охлаждения и нагревания покроют поверхность изделия мелкими кракелюрными трещинками

- Витье или филигрань: декорирование спиралевидными цветными нитями

Или же после производства стеклянной посуды:

Деколирование

Горячая деколь украсит любую посуду. С ее помощью можно превратить изделие в оригинальный сувенир или рекламный инструмент. Технология деколирования гарантирует стойкое закрепление рисунка на поверхности кружки, стакана, бокала, тарелки, пепельницы и других стеклянных изделий.

Живопись

Рисунок наносят специальными красками вручную в случае изготовления коллекционных изделий из стекла, или же автоматически согласно с выбранной программой переноса изображения на посуду или другую стеклянную поверхность.

Матовая лента

Полоска матового цвета получается путем прикладывания к поверхности металлической полоски. Под нее с большим напором подается вода с песком. Частицы песка царапают поверхность стекла, и получается простой узор.

Номерная шлифовка

Здесь можно создать различные рисунки геометрических форм и объемов. Наносится узор наждачным, корундовым или песчаным кругом.

Гравировка

Плоский матовый рисунок наносят на стеклянную поверхность медными или алундовыми дисками, которые могут иметь разные размеры и диаметры.

Алмазная грань

Мельчайшие прорези и углубления сделают стеклянную посуду похожей на хрусталь. Наносятся узоры корундовыми или электрокорундовыми кругами с одним или несколькими жалами. После всего изделие тщательно полируют.

Прямая грань

Гранение посуды производится песчаными или чугунными шайбами. Этот вид гранения стекла подойдет для создания узоров простых форм.

Простое, сложное и глубокое травление

Это химический способ нанесения рисунка на стеклянную посуду: бокалы, фужеры, рюмки. В зависимости от составляющих вытравливающих компонентов можно создать как легкие в исполнении изображения, так и тончайшие линии: снежинки, звездочки и т.п.

Источник

СПОСОБЫ ФОРМОВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ

Основы производства стекла.

Материалы на основе минеральных расплавов. Стекло и изделия из стекла

Силикатное стекло— это твердый аморфный материал, полученный при охлаждении минеральных расплавов. Строительные материалы из стекла оказывают огромное влияние на современную архитектуру- витражное стекло, сплошное остекление, ложное остекление. С помощью стекла имеющего свойства: светопрозрачность, солнезащитность, высокие прочностные характеристики возможность изготовления оригинальных фасадов, имеют огромную возможность сделать здание выразительным.

Сырье — основное сырье кварцевый песок, сода, мел, доломит, известняк. Для получения стекла с дополнительными свойствами, вводят вспомогательные

компоненты: осветители, обесцвечиватели, красители,глушители, окислители.

Осветители: — для освобождения из стекломассы пузырьков. Осветлители при нагревании разлагаются с выделением газа. Удаляясь, они удаляют из стекломассы другие газы.

Обесцвечиватели: вводят для устранения сине-зеленого или желто-

зеленого оттенка, которые приобретают стекломассы при наличии примесей железа и другие материалы.

Красители — используют соединения металлов (охра, сурик). Красители бывают молекулярные и коллоидные. Молекулярные красители растворяются в стекле и при повторной тепловой обработке стекла не меняют цвета. К ним относятся оксиды марганца, кобальта, хрома, железа, урана. К коллоидным относятся красители которые вводятся в стекломассу виде мельчайших частиц- например золото, медь, серебро.

Основные технологические операции подготовка сырья- дозировка- варка- формование- механическая или химическая обработка.

Варка стекла производится в печах. Варка состоит из 5 стадий стекловарения:

1- силикатообразование Т=800-900°С;

2- стеклообразование — Т= 1100-1200°С;

3- осветление при Т= 1400-1600°С и гомогенизация при — Т= 1400-1600°С

4- студка — Т= 1100-1200 °С.

1.Силикатообразование— термическое разложение, реакция образования

силикатов- непрозрачного расплава.

2.Стеклообразования— удаления пены- образования прозрачной стекломассы.

З.Осветление и гомогенизация— длительная выдержка при высокой

температуре для уменьшения степени перенасыщения стекломассы газами.

4.Студка- охлаждение — медленное снижение температуры для возможности формования.

Способы формования стекла: литьем с последующей прокаткой, вытяжкой, прессованием, дутьем, центробежным и флоат-способами.

Очень производительный и эффективный способ формования стекла флоат-способ, формование на поверхности расплавов металла.

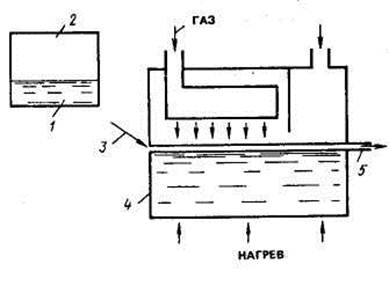

Флоат – способ заключается в выливании на поверхность расплавленного металла жидкого стекла, сверху и снизу прогрев, затем охлаждение с последующей его протяжкой (Рисунок 3).

Принцип вертикальной вытяжки состоит в транспортировании стекломассы снизу вверх с помощью валков шириной до 3 метров. После формования стекло подвергают обжигу. В результате снижаются полученные при формовании внутренние напряжения, возникающие из-за разницы температур на поверхности и внутри материала.

Следующий этап механическая обработка поверхности включает — резку,

шлифование, гравирование, пескоструйная обработка, ультразвуковая, огневая и лазерная.

Резка стекла производится с помощью алмазного стеклореза, лазерного луча и на сверхзвуковых установках.

Пескоструйная обработка выполняется для получения матового стекла с помощью наклейки шаблона.

Огневая обработка- производится при высокой температуре.

Химическая обработка включает травление, химическое полирование,

Выщелачивание плавиковой кислотой или парами втористого водорода.

Химическую обработку делают кислотой, поливают поверхность материала с помощью трафарета. На стекло наносят парафином или воском рисунок. Кислота разрушает незащищенную поверхность стекла. Затем кислоту смывают, стекло нагревают и парафин стирают.

|

Рисунок 3 Схема формования листового стекла флоат — способом

1-стекломасса, 2- газовое пространство, 3-слив, 4 ванна с металла, 5 лента стекла

Покрытие стекол в виде керамических красок, эмалей, фактурных посыпок, оксидов металлов. Стекло нагревают до размягчения поверхности и происходит сплавление слоя с нанесенным покрытием.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Способы формования стекла.

Основными способами формования стекла являются вытягивание, прокатка, прессование, выдувание, прессовыдувание, центробежное формование и флоат-способ, основанный на свободном растекании стекломассы на подложке. Особенности некоторых из них более подробно рассмотрим при описании технологии получения конкретных видов изделий из стекла, используемых в твердотельной электронике.

Вытягивание стекломассы осуществляется под действием односторонне направленных растягивающих усилий, непрерывно создаваемых вытяжным механизмом. В результате постепенного оттягивания исходной непрерывно пополняющейся и питающей процесс порции стекломассы формируется изделие заданной конфигурации (волокно, труба, лист).

Прокатка стекломассы осуществляется под действием одно или двусторонних сжимающе-растягивающих (раскатывающих) усилий, создаваемых вращающимися валками.

Прессование стекломассы производится за один прием в металлической форме под действием односторонне направленных сжимающих усилий, создаваемых пуансоном.

Выдувание стекломассы осуществляется под влиянием равнодействующих растягивающих усилий, создаваемых во внутренней полости формуемого объекта сжатым газом (обычно.» воздухом).

Центробежное формование стекломассы осуществляют под действием центробежных сил во вращающейся форме (или на диске); используют для формования изделий, вырабатываемых из стекол, трудно поддающихся формованию (тугоплавких, «коротких», кристаллизующихся).

Флоат-способ формования листов стекла осуществляется в закрытой ванне на поверхности расплавленного металла (как правило, олова). Стекломасса сливается по лотку из печи в начало ванны и движется путем свободного растекания по расплаву металла. Плавающая лента стекла, постепенно охлаждаясь и затвердевая, непрерывно оттягивается из ванны вращающимися роликами конвейера, расположенного в конце ванны. Процесс формования происходит под действием массовой силы и противодействия сил вязкого сопротивления и поверхностного натяжения. В результате контакта нижней поверхности ленты с идеально гладкой поверхностью расплавленного металла и огневой полировки ее верхней поверхности (под действием поверхностного натяжения) достигается исключительно высокое качество поверхности листового флоат-стекла.

Отжиг и закалка стекла. При охлаждении отформованного изделия из стекла между наружными и внутренними слоями стенки устанавливается перепад температур, который создает в стекле механические напряжения. Эти напряжения могут быть постоянными или временными. Постоянные или остаточные напряжения в стекле возникают в том случае, когда охлаждение изделия начинается из вязкопластичного состояния от температур выше Тg. Если же охлаждать (или нагревать) стекло из хрупкого состояния, т. е. от температур, лежащих ниже Тg, то в стекле появляются временные термоупругие напряжения, которые после выравнивания температур исчезают. Значение термоупругих напряжений тем больше, чем выше перепад температур между наружными и внутренними слоями изделия. В свою очередь, перепад температур зависит от теплопроводности материала, толщины стенки и скорости охлаждения.

Постоянные или остаточные напряжения в стеклоизделии, быстро охлажденном из вязкопластичного состояния, имеют сложную структуру. В простейшем случае, например, в листе стекла на поверхности возникает напряжение сжатия, а внутри — растяжения. Это происходит потому, что наружные слои листа вследствие лучшей теплопередачи охлаждаются быстрее внутренних и раньше затвердевают, достигнув температуры Тg. Вслед за ними при дальнейшем охлаждении затвердевают и внутренние слои, также стремясь сжаться, чему препятствуют внешние. По окончании охлаждения, когда по всей толщине изделия устанавливается одинаковая температура, внутренний слой, стремясь принять размеры, соответствующие этой температуре, сжимает наружные слои, приобретая напряжение растяжения. При формовке изделия более сложной конфигурации его стенки охлаждаются неравномерно, поэтому и остаточные напряжения в нем распределяются несимметрично, что снижает механическую прочность и термостойкость этих изделий. Чтобы предупредить появление или устранить имеющиеся остаточные напряжения, производят отжиг стеклоизделии.

Процесс отжига включает следующие стадии: 1) нагрев (или охлаждение) изделия до температуры отжига; 2) выдержку при температуре отжига до практически полного удаления напряжений; 3) ответственное охлаждение — медленное охлаждение до низшей температуры отжига, предохраняющее стекло от возникновения остаточных напряжений, превышающих допустимые; 4) быстрое охлаждение изделия до комнатной температуры, но так, чтобы не превысить термическую стойкость изделий и не вызвать их разрушения.

Диапазон температур отжига (зона отжига) ограничен верхним и нижним возможными ее значениями. Верхней температурой отжига называется температура, при которой в течение 3 мин снимается 95 % остаточных напряжений. Теоретически она соответствует температуре стеклования, практически же во избежание деформации изделий вследствие возможного колебания температур в печи ее поддерживают на 10—15 °С ниже, что соответствует вязкости 10 12 Па*с. Нижняя температура отжига— температура, соответствующая вязкости 10 13 . 5 Па*с, при которой за 1 мин снимается 5 % напряжений; Тg в зависимости от состава стекла на 50-—150°С ниже Тg Таким образом, интервал отжига составляет 50—150 °С.

Закалкой стекла называют операцию искусственного создания в стекле остаточных равномерно распределенных напряжений. Температурный перепад при этом, как отмечалось, возрастает с увеличением толщины стенки изделия и интенсивности охлаждения. Механическая прочность и термостойкость закаленных стеклоизделии в 3-5 раз выше, чем у оттожженных, поэтому закалка является эффективным способом повышения прочности изделий. Повышение прочности закаленных изделий происходит в результате упрочнения наружных слоев вследствие их сжатия. Поэтому внешним разрушающим силам, например, при ударном изгибе необходимо преодолеть еще и искусственно созданные напряжения сжатия.

Источник