- Повышение эффективности финишной обработки зубьев зубчатых колёс

- Научный руководитель: к. т. н., доцент Лахин Алексей Михайлович

- Финишная обработка зубьев зубчатых колёс

- Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Обзор исследований

- 3.1 Требования, предьявляемые к зубчатым передачам

- 3.2 Признаки снижения работоспособности зубчатых передач

- 3.3 Обработка зубчатых колёс

- 4. Выводы

- Методы окончательной обработки зубчатых колес

Повышение эффективности финишной обработки зубьев зубчатых колёс

Научный руководитель: к. т. н., доцент Лахин Алексей Михайлович

Финишная обработка зубьев зубчатых колёс

Содержание

Введение

В современном мире большинство машин и механизмов трудно представить без зубчатых колес. Хотя имя изобретателя зубчатого колеса неизвестно, определенно его можно назвать одним из великих изобретателей. Свое применение зубчатые колеса нашли еще в глубокой древности. Их применение обуславливалось необходимостью преобразования и передачи механической энергии от природного источника к потребителю. Изначально они отличались своей формой от современных и изготавливались из дерева. Начиная с XVIII в., с развитием таких наук как геометрия, кинематика и механика, профиль зубьев совершенствовался, приобретая более рациональную форму и очертания.

Сейчас зубчатые передачи являются одним из важнейших элементов различных приборов, машин и механизмов. От их качества зависят эксплуатационные свойства и надежность этих машин. Они применяются для преобразования вращательного движения в поступательное, а также для передачи вращательного движения между осями валов. Применение зубчатых передач обусловлено рядом преимуществ по сравнению с остальными видами передач. Этими преимуществами являются:

- надежность в работе;

- постоянство передаточного числа;

- долговечность;

- высокий КПД;

- простота эксплуатации;

- компактность;

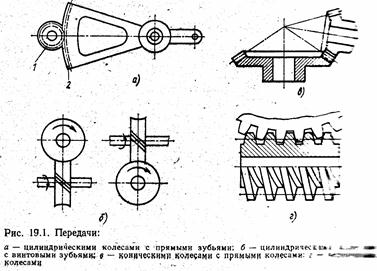

Зубчатые колеса классифицируются в зависимости от конструктивного исполнения: цилиндрические, червячные, конические.

1. Актуальность темы

Зубчатые передачи являются наиболее распространенным видом силовых передач. Качество их работы зависит от точности и качества поверхностей зубьев зубчатых колес, которые достигаются главным образом на этапах отделочной и упрочняющей обработки. Зубчатый венец является элементом со сложным периодическим профилем и получается путем механической обработки. Это требует высоких затрат трудоемкости механической обработки и назначения дополнительных припусков, связанных с достижением требуемой точности и качества зубьев. Финишная и отделочная обработка зубьев, ввиду большой площадь поверхности зубчатого венца, требует не меньших затрат трудоемкости, которая значительно увеличивается при повышении требований к точности зубчатых колес. Поэтому в настоящее время актуальной является задача повышения производительности и качества отделочной обработки зубьев зубчатых колес.

На основании вышеизложенного, данная работа актуальна, и посвящена решению вопросов повышения производительности и качества отделочной обработки зубчатых колес перед нанесением покрытий.

2. Цель и задачи исследования

Цель работы: Повышение производительности и качества обработки зубьев зубчатых колес за счет совершенствования технологии финишной обработки зубьев и нанесения специальных покрытий.

Основные задачи исследования:

- Выполнить анализ условий работы зубчатых колес, определить основные требования предъявляемые к зубчатым колесам для обеспечения надежной и безотказной их работы

- На основе морфологического анализа, определить наиболее рациональные методы отделочной и упрочняющей обработки зубьев.

- Разработать общую структуру технологического процесса отделочной и упрочняющей обработки зубьев, обеспечивающего повышение эксплуатационных характеристик зубчатых колес.

- Предложить рациональный метод финишной обработки зубьев, обеспечивающий повышение производительности полирования боковых поверхностей зубьев.

- Выполнить исследование влияния входных параметров финишной обработки на качество получаемой поверхности зубьев.

- Разработать рекомендации по повышению производительности финишной обработки зубьев и качеству обрабатываемых поверхностей.

3. Обзор исследований

3.1 Требования, предьявляемые к зубчатым передачам

На работоспособность зубчатого зацепления влияют такие внешние факторы [1]:

- Значение фактической прилагаемой силовой нагрузки, поскольку расчетная, номинальная нагрузка не приводит к изменению формы зуба и не оставляет значительных следов деформации на рабочей поверхности зубчатой передачи.

- Наличие абразивных частиц, способствующих абразивному износу или химических веществ вызывающих коррозию поверхностей зубьев, способствующих возникновению газовой или жидкостной эрозии. Основная причина коррозии – наличие воды в смазочном материале – проявляется в виде равномерного или неравномерного слоя ржавчины на поверхности зубьев. Степень коррозии может быть различной.

- Степень взаимного перемещения зубчатого колеса относительно вала. Неподвижность посадочных поверхностей зубчатого колеса и вала удовлетворяет проектным требованиям в том случае, если сопрягаемые детали остаются неподвижными при приложении нагрузки. Появление малых перемещений сопрягаемых деталей приводит к фреттинг-коррозии, проявляющейся в виде темных пятен на посадочной поверхности детали.

- Характер взаимодействия контактирующих поверхностей, которая определяется видом трения на контактирующих поверхностях. Если преобладает жидкостное трение, обеспечивающее минимальный коэффициент трения, и происходит полное разделение контактирующих поверхностей слоем масла, то состояние оценивают как хорошее. В этом случае преобладающим является окислительный износ. Возникновение граничного трения приводит к контакту двух деталей, проявляясь в полировании рабочих поверхностей зубьев. Наиболее часто граничное трение проявляется на начальной стадии приработки новых зубчатых колёс.

Условия работы зубчатых колес определяются их быстроходностью, уровнем контактных и изгибающих нагрузок.

В процессе эксплуатации зубья зубчатых колес подвергаются [1]:

- изгибу при максимальном однократном нагружении ( при резком торможении, заклинивании, при приложении максимального крутящего момента);

- изгибу при многократных циклических нагрузках, что приводит к развитию наибольших напряжений в корне зуба и усталостному разрушению;

- контактным напряжениям на боковых рабочих поверхностях зубьев, приводящим к образованию контактно-усталостного выкрашивания (питтинга);

- износу боковых поверхностей (из-за попадания абразивных частиц, грязи, пыли в зону контакта) , либо торцевых поверхностей зубьев (при переключении передач в коробках передач).

В связи с этим зубьям зубчатых колес предъявляются следующие требования:

- высокая износоустойчивость рабочих поверхностей;

- высокий КПД;

- бесшумность и плавность хода;

- высокая кинематическая точность передачи;

- высокая усталостная прочность зубьев.

Эти требования могут быть реализованы с помощью термической, химико-термической, чистовой, отделочной обработки, упрочнения методом ППД.

Вместе с этими требованиями приписываются требования по точности зубчатых колес. Допуски на цилиндрические зубчатые передачи определены стандартом. ГОСТ 1643-81 устанавливает 12 степеней точности зубчатых колес и передач [2].

Для каждой степени точности установлены независимые нормы допускаемых отклонений параметров, которые определяют: кинематическую точность, плавность работы, контакт зубьев в передаче [2].

Также ГОСТ 1643-81 установлено шесть видов сопряжений, определяющих гарантированный боковой зазор. Боковой зазор – это расстояние, измеренное по нормали между нерабочими профилями зубьев сопряженных колес.

Минимальная величина бокового зазора необходима для:

- размещения смазки;

- компенсации температурных деформаций;

- компенсации погрешностей изготовления и монтажа передачи.

Точность изготовления зубчатых колес и передач задается степенью точности, а требования к боковому зазору – видом сопряжения по нормали бокового зазора [2].

Рисунок 1 – Зубчатая передача (анимация: 8 кадров, 65 Кбайт)

3.2 Признаки снижения работоспособности зубчатых передач

Основные признаки снижения эксплуатационных свойств зубчатых передач [3]:

- Шум в работе. Возникает вследствие ударов и трения сопряженных пар зубьев. Причинами могут быть: повышенные боковые зазоры, пульсирующие знако-переменные нагрузки, взаимное скольжение профилей, кромочный контакт.;

- Механический. Возникает вследствие трения рабочих профилей при отсутствии или недостаточном количестве смазочного материала в пятне контакта зубьев. Наличие твердых частиц продуктов износа в смазочном материале.;

- Выкрашивание. Причиной могут быть контактные напряжения, гидродинамические явления в смазочном материале.

- Усталостный износ. Сопровождается появлением трещин на рабочем профиле зубьев. Причины: контактные напряжения, динамические нагрузки различные по величине и направлению.;

- Окислительный износ. Причина: работа зубчатых передач в агрессивных средах и в условиях повышенной влажности.;

- Деформационный износ. Проявляется в виде пластической деформации поверхностного слоя зубьев. Причины: несоответствие формы сопрягаемых зубьев теоретическому профилю. Кромочный контакт. Неравномерное распределение нагрузки по длине зуба.;

- Заедание. Ограничение свободного обкатывания сопрягаемых зубьев.;

- Поломка – выламывание отдельных зубьев. Действие повышенных изгибных напряжений у ножки зуба, неравномерное распределение нагрузки по отдельным зубьям, вызванное погрешностью окружного шага, действие пульсирующих знако-переменных нагрузок.

Среди рассмотренных признаков, шум в работе, поломка и заедание вызваны главным образом нарушениями нормальных условий работы зубчатой передачи, а износ является постепенной утратой ЗК первоначальной формы, размеров и свойств, и может стать причиной остальных признаков нарушения эксплуатационных характеристик. Таким образом основной задачей современных технологий является снижение скорости распространения износа различных элементов ЗК [3].

Рисунок 2 – Последствия заедания зубчатого колеса

3.3 Обработка зубчатых колёс

Обработка зубчатого венца происходит в три этапа:

Отделочная или финишная обработка зубьев. На этом этапе осуществляется абразивная обработка зубьев с целью обеспечения точности и качества поверхности, нарушенных при выполнении упрочняющей обработки, и дальнейшего достижения точности для приведения зубчатого колеса к соответствию требованиям чертежа. Используется зубошлифование (методом копирования или обкатки), зубохонингование и притирка зубьев.

Следует отметить что зубчатые колеса, подвергаемые нанесению износостойких покрытий, хоть и не требуют дорогостоящей термической обработки, однако имеют некоторые особенности обработки рабочих поверхностей зубьев, поскольку в дальнейшем они являются подложкой под покрытие.

Основным требованием к поверхности подложки является ее низкая шероховатость (до Ra=0,16…0,08 мкм) и достаточная чистота поверхности, исключающая присутствие в поверхностном слое неорганических включений и масляных пленок. Последнее достигается ультразвуковой мойкой и обезжириванием непосредственно перед помещением изделий в камеру для нанесения покрытий. Достижение требуемой шероховатости поверхностей зубьев вводит дополнительные этапы отделочной механической обработки. После достижения точности зубчатого венца, выражаемой комплексом параметров соответствующих заданному классу точности, производится дальнейшая отделочная обработка зубьев. Шероховатость после размерной обработки зубьев не должна быть более Ra=1,6 мкм, что может быть достигнуто зубошлифованием, шевингованием или зубохонингованием. Дальнейшая обработка должна быть направленна главным образом на сглаживание микронеровностей поверхности с целью достижения более низкой шероховатости. Для этого используется полирование [4]. Причем для достижения указанной шероховатости под нанесение покрытия требуется 3 этапа. На первом этапе – предварительное полирование, в качестве инструмента используется хлопчатобумажный или фетровый круг, накатанный абразивным порошком электрокорунда белого зернистостью 6-3. В результате достигается шероховатость Ra=0,63-0,32 мкм. Скорость круга 25-30 м/с, скорость подачи 4-6 м/мин, давление полировального круга 0,2 МПа. Окончательное полирование до шероховатости Ra=0,32-0,16 мкм производится мягкими хлопчатобумажными кругами пасмами на основе окиси хрома или окиси железа, или накатанные микрошлифпорошком зернистостью М28-М14. Скорость круга 30-35 м/с, подача 6 м/мин, давление 0,1-0,15 Мпа. Третий этап – глянцевание до шероховатости Ra=0,08&-0,04 мкм производится мягким войлочным кругом пастой на основе окиси хрома с зернистостью микрошлифопорошка М10–М7. Скорость круга 30-35 м/с, скорость подачи – 6-8 м/мин, давление инструмента на деталь 0,05-0,1 Мпа [5].

4. Выводы

В работе рассмотрены: требования, предъявляемые к зубчатым передачам, причины выхода из строя и снижения эксплуатационных свойств зубчатых колёс, особенности отделочной обработки зубьев зубчатых колес, подвергаемых нанесению износостойких покрытий. Проведен анализ рассмотренных признаков снижения свойств зубчатых передач, и способы их устранения. Поставлены цели и задачи будущих исследований.

Источник

Методы окончательной обработки зубчатых колес

Шевингование зубьев — метод окончательной обработки незакаленных колес – обеспечивает повышение точности до 5-й – 6-й степени поверхности (Ra=0,63-0,16 мкм). В процессе шевингования с поверхности зубьев снимаются (соскабливаются) тонкие стружки толщиной 0,005-0,001 мм. При этом происходит исправление эксцентриситета начальной окружности. Шевингование осуществляется двумя способами: шевером-колесом (диском) или шевером-рейкой.

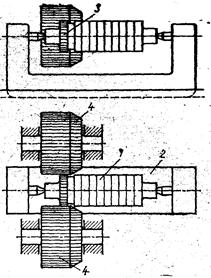

Рис. Расположение канавок на зубе шевера Рис. Расположение канавок на зубе шевера |

Шевер имеет зубья, на боковых поверхностях которых расположены радиальные канавки глубиной 0,8 мм .Эти канавки образуют режущие кромки, которые осуществляют снятие тонких стружек с поверхности зубьев.

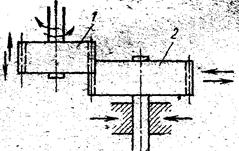

Рис . Схема шевингования дисковым шевером (а)

и схема работы зуба шевера (б): 1 – шевер; 2 – заготовка колеса

Вращение сообщается шеверу, а шевер вращает обрабатываемое колесо. Шевер вращает колесо попеременно в одном и в другом направлениях для обработки обеих сторон зуба. Стол станка имеет также вертикальное перемещение и продольное (осевое) для обработки всей длины зуба при коротком шевере.

Шевингование осуществляется на специальных шевинговальных станках,

При шевинговании зубьев шевер-рейка устанавливается на столе станка, который совершает возвратно-поступательное движение. Как и у дискового шевера, зубья шевера-рейки расположены под углом

Шевингование производится с непрерывной подачей СОЖ (сульфафрезол или веретенное масло), применяется шевингование для обработки незакаленных зубьев.

Шлифование. Шлифование зубьев применяется, в большинстве случаев, для закаленных колес с целью получения высокой точности и класса шероховатости поверхности зубьев.

Шлифование осуществляется методом копирования и обкатывания.

1. Шлифование методом копирования

В первом случае круг заправляется специальным копировальным механизмом и имеет профиль впадины зубьев. Круг шлифует две стороны двух соседних зубьев. Достигаемая точность 0,010-0,015 мм.

а) б) а) б) |

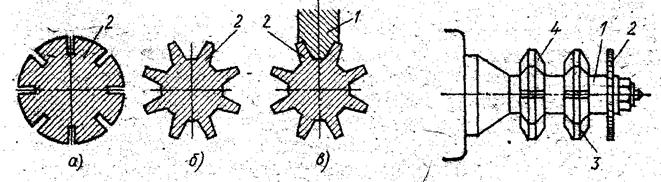

Рис. . Шлифование зубчатых колес методом копирования:

а – круг шлифует две стороны зуба; б – одну сторону зуба

При шлифовании зубьев по методу копирования имеет место износ и искажение профиля шлифовального круга, что приводит к заметной погрешности формы первого и последнего зуба колеса.

. Обработку производят в 3-4 прохода. Достигаемая точность 0,01-0,015 мм, шероховатость Ra=0,32мкм.

2.Шлифование по методу обкатывания.

Зубошлифование методом обкатывания может осуществляться двумя тарельчатыми, одним или двумя дисковыми кругами или абразивным червяком Зубошлифование по методу обкатывания характеризуется более высокой точностью (4-7-я степень) при относительно меньшей производительности.

Рис. . Схема шлифования зубьев

двумя тарельчатыми кругами методом обкатки

Обрабатываемое колесо К совершает обкаточное движение около воображаемой производящей рейки Р, т.е. оно совершает одновременно возвратно-поступательные повороты около оси и согласованные с ними возвратно-поступательные перемещения, параллельные рейке.

Торцы кругов расположены таким образом, что они образуют форму зуба рейки (см.рис. ,а) или левую и правую стороны двух зубьев рейки (см.рис. ,б).

Рис. . Зубошлифование цилиндрических зубчатых колес: а – одним абразивным кругом; б – двумя абразивными кругами

При модуле более 10 мм одновременно шлифуются обе стороны одной впадины, при модуле менее 9 мм – разные стороны двух соседних впадин. Главное движение резания – вращение кругов со скоростью V. Шлифование профиля зуба на всей длине достигается медленным возвратно-поступательным движением заготовки со скоростью продольной подачи

Основное время при зубошлифовании на станках, работающих по указанному методу, определяется по формуле

где

При шлифовании пакета зубчатых колес, установленных на оправке, основное время определяется по формуле

где

При этом за величину

Встречается зубошлифование двумя тарельчатыми кругами большого диаметра без продольной подачи (врезанием) на специальных станках. В этом случае основание впадины образуется не по прямой, а в виде радиуса, равного радиусу круга. Рекомендуется для обработки колес с небольшой длиной зуба. Отсутствие продольной подачи обеспечивает более высокую производительность.

При зубошлифовании одним дисковым кругом, представляющим как бы зуб рейки (см.рис.4.50,а), обрабатываемое колесо также совершает обкаточное движение и продольную подачу вдоль зуба и движение деления. Шлифование зубьев этим методом обычно происходит за два оборота колеса. Окончательное шлифование обычно производят при втором обороте с уменьшенной продольной подачей круга. Между предварительным и окончательным шлифованием круг автоматически правится. Основное время шлифования при этом определяется по приведенной выше формуле и удваивается, так как обработка осуществляется одним кругом.

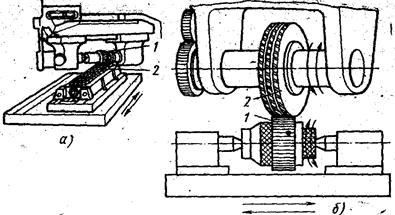

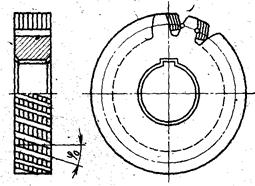

3. Зубохонингование (абразивное шевингование).

По кинематике сходно с шевингованием дисковым шевером. Инструментом является зубчатое колесо с абразивным венцом.

4. Притирка.

Применяется для окончательной обработки главным образом закаленных колес. Повышает точность и класс шероховатости поверхности до Ra=0,16-0,05 мкм.

В процессе обработки обрабатываемое колесо вращается в обе стороны в контакте с чугунным притиром — шестерней и имеет осевое возвратно-поступательное движение. На поверхность зубьев подается паста или абразивная суспензия.

Данный вид обработки производится на специальных зубопритирочных станках. Станки изготавливают с параллельными или со скрещивающимися осями притиров.

Приработка осуществляется при взаимном обкатывании двух рабочих колес с подачей суспензии. Затем детали промываются и идут на сборку в паре (комплекте).

Контроль зубчатых колес. К точности изготовления зубчатых колес предъявляются высокие требования, так как они являются ответственными деталями сложных и ответственных узлов и агрегатов.

Точность зубчатого зацепления определяется в основном величиной суммарной ошибки, определяемой правильностью геометрической формы начальной окружности и её концентричностью с осью вращения зубчатого колеса. Суммарная ошибка измеряется в направлении радиуса начальной окружности.

Измерение суммарной ошибки производится специальным прибором (для комплексной проверки).

Измеряемое колесо проверяется в зацеплении с эталонным (можно также проверять зацепление двух рабочих колес).

Поэлементный контроль точности зубчатого зацепления предусматривает проверку следующих параметров:

1) равномерность шага зубьев (зубомер),

2) размер толщины зуба (толщиномер),

3) правильность рабочего профиля зуба (эвольвентомер),

4) параллельность зубообразующей начального цилиндра зубчатого колеса;

5) размер пятна контакта;

Рис. .2. Схема фрезерования зуба трибки в три перехода, (а, б, в);

Рис.3. Установка фрез на оправке при фрезеровании в три перехода

Рис.5 Шевингование шевером-рейкой(рис. 9, а 1 — деталь; 2 — шевер),дисковым шевером

Ррис.5. Дисковый шевер

Источник