Фильтрация растительных масел холодного отжима

Фильтрация растительных масел холодного отжима

В мире периодически возникает интерес к производству растительного масла из семян без предварительного нагрева и обрушивания, для простоты будем называть такое масло маслом «холодного» отжима. В большинстве случаев такое масло идет на следующие цели: производство биодизеля, использование в качестве пищевого «ароматного» масла, производство био-разлагаемых масел (масло для цепных пил, гидравлическое масло), а также в производстве косметики.

В настоящей заметке я расскажу об оборудовании Amafilter для фильтрации растительного масла холодного отжима.

Свою историю брэнд Амафильтер ведет с предприятия Amafilter b.v открытого в 1945 году в Голландии, напорные лепестковые фильтры для пивоваренной промышленности. С тех пор предприятие сменило несколько собственников и не раз меняло название (amafiltergroup, MAHLE Industrial Filtration) и в настоящее время входит в группу компаний Filtration Group с головным офисом в США. Компании группы производят широчайший спектр оборудования и расходных материалов для пищевой промышленности, химии, фармацевтики и ядерной энергетики, нефтедобычи и нефтепереработки.

Основные особенности производства масла холодного отжима

Отжим и фильтрация происходят при сравнительно низких температурах и без предварительного нагрева семян, масло на фильтрацию поступает при 30-40 0 С, в отличие от 70-80 0 С для «горячего» отжима.

Производительность фильтровальной установки гораздо ниже – до 30 кг/м2 в час против до 130-180 кг/м2 в час для масла «горячего» отжима.

Лучше всего идет фильтрация масла первого отжима, в масле второго отжима содержится больше мелких частиц, что существенно снижает скорость фильтрации.

Как фильтровать растительное масло холодного отжима?

Растительное масло холодного отжима обычно фильтруется в две или три стадии, идущие последовательно. Для пищевых целей обычно достаточно первых 2х ступеней фильтрации, однако для косметики и биодизеля требуется добавить полировочную фильтрацию, так как такое масло не должно содержать частиц крупнее 1 микрон.

Например, рапсовое масло для биодизеля, для предотвращения износа форсунок, должно содержать менее 24 мг твердых примесей на 1 кг масла. Фильтрационная система Амафильтер обеспечит требуемое качество без проблем. Первые фильтры для холодного отжима были установлены в Германии в 1978 году и с тех пор наработан немалый опыт по биодизелю.

Для обеспечения требуемого качества масла «холодного» отжима используется последовательная трехступенчатая фильтрационная система:

- Основная фильтрация на намывных фильтрах удаляет твердые примеси из масла.

- Контрольная фильтрация предохраняет фильтрованное масло от попадания примесей и мути в случае сбоя в процессе основной фильтрации.

- Полировочная фильтрация на картриджных фильтрах удаляет самые мелкие частицы (свыше 1 микрона).

Основная фильтрация на намывных фильтрах.

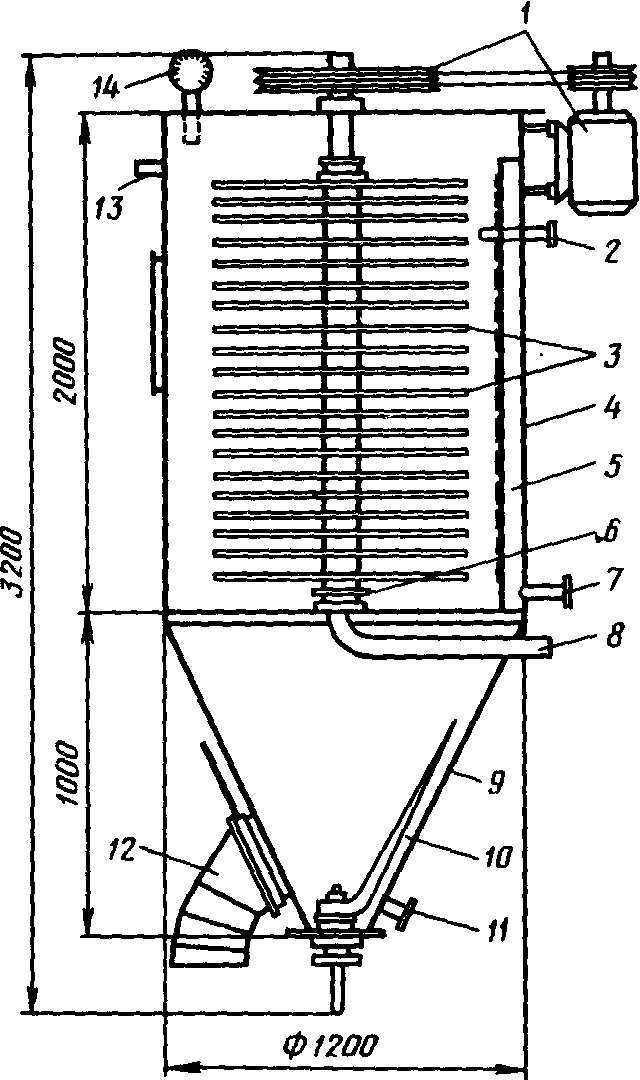

Вертикальный пластинчатый фильтр Versis представляет собой герметичный корпус с вертикально установленными пластинами на коллекторе, тип фильтровальной сетки зависит от процесса. Фильтр может работать в ручном режиме, а также быть полностью или частично автоматизирован. Основные достоинства – герметичный корпус, малое занимаемое место и легкость обслуживания. Фильтр не имеет расходных материалов, помимо уплотнений, сетки на прессовом масле служат очень долго.

На этапе основной фильтрации удаляется основная масса нежировых примесей, содержащихся в масле после отжима. Остаточное содержание примесей на выходе составляет около 0.02% при содержании в исходном сырье 3-5%. Для обеспечения указанного содержания примесей на входе фильтр устанавливается после фузоловушки/вибросита. Избыточное содержание примесей приведет к проблемам вплоть до повреждения пластин фильтра.

Фильтрация происходит через намывной слой, получаемый при циркуляции масла с примесями через пластины, сами примеси обеспечивают хорошее качество фильтрации, и лишь в редких случаях требуется фильтровальные добавки (целлюлоза или перлит) для создания более проницаемого слоя. Для фильтрации рапсового масла обычно не требуется применения фильтровальных добавок.

При росте толщины слоя увеличивается гидравлическое сопротивление и давление в корпусе, по достижении определенного значения фильтрация останавливается и запускается процесс опорожнения с одновременной сушкой осадка. При сушке из намывного слоя выдавливается масло, чем ниже его остаточное содержание, тем лучше. При налаженном техпроцессе после сушки получается довольно твердый слой толщиной до 2см, называемый «коржом», который легко отходит от пластин при помощи вибростряхивателя. Куски коржа удаляются через донный вентиль и цикл запускается заново.

Скорость фильтрации зависит от вязкости (температуры), типа твердых примесей и структуры коржа. Для эффективной фильтрации с хорошими результатами и легкого удаления коржа важно изначально создать намывной слой с нужными характеристиками (плотность и структура), это достигается настройками пресса, фузоловушки а также условиями предварительного намыва (скорость и давление).

Контрольная фильтрация

Мешочный фильтр для контрольной фильтрации устанавливается после основного фильтра и служит в основном не для улучшения качества масла, а для предотвращения попадания случайных примесей и мути в бак с фильтратом. Такое случается в процессе намыва, при сбоях в фильтрации, при повреждении прокладок или сетки на пластинах.

Для контрольной фильтрации используются фильтровальные мешки amaFlow из нетканого материала (фетра) селективностью 5-10 микрон. Для масла, поступающего на розлив можно использовать мешки селективностью 1-3 микрон.

Однако если есть третья ступень (полировочная фильтрация), то мешки 1 микрон уже необходимы, так как они предотвращают быстрое засорение более дорогих картриджей для полировочной фильтрации.

Полировочная фильтрация

Обычно на данной ступени используется картриджный фильтр, тарельчатый фильтр или мешочный фильтр с мешками имеющими абсолютный рейтинг. Наиболее распространён картриджный фильтр в силу универсальности и доступности расходных элементов. Мешки 0,8-1 микрон с рейтингом 92-99% слишком дороги и редки, картонные модули в тарельчатых фильтрах также дороги и сложнее утилизируются.

На стадии полировочной фильтрации удаляются самые мелкие твердые частицы для достижения требуемых качественных показателей,

Картриджный фильтр представляет собой фильтродержатель из стали с одним или несколькими картриджами селективностью 1 микрон.

В подавляющем большинстве случаев используются картриджи намотанной конструкции amaTech из хлопка или полипропилена. Такие картриджи обеспечивают остаточное содержание примесей 0,0024 мг/л. Иногда применяют картриджи на стальном сердечнике, но для прессового масла «холодного отжима» это не имеет смысла.

Для совсем небольших предприятий приобретение намывного фильтра в качестве основного зачастую экономически неоправданно. Самый маленький намывной фильтр выпускаемый холодного масла в час, но стоимость его ненамного отличается от больших фильтров.

Можно выйти из положения, установив вместо намывного фильтра, корзинное сито (стрейнер) с ручной очисткой, значительно более дешевый. В таком случае, стоящий после отстойника или фузоловушки стрейнер будет удалять крупные примеси >40 микрон, мешочный фильтр удалит мелкие примеси > 1 микрона, а картриджный фильтр (если требуется) служит для полировки. Основную нагрузку в данном случае несут мешки, так как стрейнер пропустит очень много мелких примесей (до 10%), поэтому такая система имеет смысл для предприятий, выпускающих дорогие сорта масла очень маленькой производительностью, иначе стоимость расходных элементов (мешков) на килограмм масла превысит стоимость самого масла.

Amafilter может поставить как отдельные компоненты фильтровальной системы, так и весь комплекс оборудования. Московский офис всегда окажет квалифицированную консультацию по вопросам приобретения, работы и обслуживания фильтров, а также помощь в приобретении запасных частей.

Источник

Очистка растительных масел

Очистку сырых масел от различных примесей называют рафинацией, а масла, не подвергавшиеся после получения никакой обработке, кроме фильтрации, – сырыми. Они содержат разнообразные примеси, в том числе нежелательные. К примесям относят вещества различной природы и происхождения. Их делят на три группы. Первая включает сопутствующие триглицеридам вещества, переходящие в масло в процессе его извлечения из доброкачественного сырья. Вторая – вещества, образующиеся в результате химических реакций (окисления, гидролиза) при извлечении и хранении масла. Третья – собственно примеси: минеральные вещества (например, песок), частички жмыха или шрота, остатки растворителя.

Однако помимо нежелательных примесей в жирах всегда имеются сопутствующие вещества, которые не только полезны, но и необходимы для нормальной жизнедеятельности организма человека. К таким веществам относятся, например, жирорастворимые витамины (К, Е), каротиноиды, стерины и др. Некоторые сопутствующие вещества занимают как бы промежуточное положение, например, фосфолипиды. С одной стороны это физиологически активные вещества, имеющие важное значение в обменных процессах организма, являющиеся ингибиторами окисления масел. С другой, – присутствие фосфолипидов в маслах, особенно в больших количествах, приводит к выпадению осадка, что резко снижает товарный вид и затрудняет дальнейшую переработку масла.

Рафинированные жиры легче подвергаются порче, так как при рафинации из них выводятся естественные антиоксиданты – фосфолипиды, токоферолы. Поэтому процесс рафинации стремятся вести так, чтобы, извлекая нежелательные примеси, по возможности сохранить полезные свойства. С этой же целью ограничивают глубину очистки масел. В зависимости от происхождения примесей, а также в зависимости от назначения масла используют разные методы рафинации.

В соответствии с механизмом протекания процессов методы рафинации условно делят на физические, химические, физико-химические.

Физические методы. Их применяют для первичной очистки масел, после чего они считаются нерафинированными. К ним относятся отстаивание, фильтрация, центрифугирование. С помощью этих методов из масла удаляются механические примеси и частично коллоидно-растворенные вещества, например, фосфолипиды, выпавшие в осадок, воду, попавшую в масло в процессе извлечения.

Физико-химические методы. Эти методы включают гидратацию фосфолипидов, белковых и других слизистых веществ, вымораживание, отбеливание и дезодорацию масла. С помощью этих методов из масла удаляют примеси, образующие в маслах истинные растворы, без химического изменения самих веществ (красящие, вкусовые и одорируюшие вещества и др.).

Гидратация заключается в добавлении к маслу горячей воды (или введению в него насыщенного пара), чтобы создать эмульсию с температурой

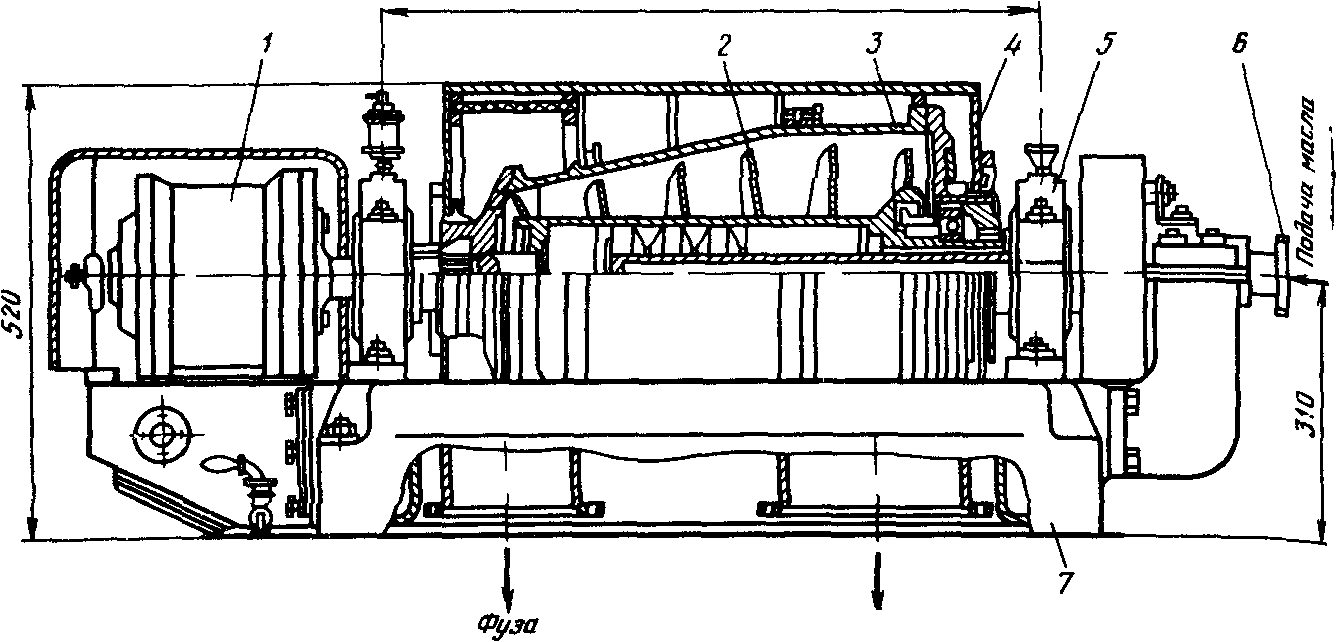

45-60 °С, затем эту эмульсию непрерывно перемешивают в эмульгаторе в течение 30 минут (рис. 4). Количество воды, необходимое для выведения фосфолипидов из масла, определяют в лабораторных условиях пробной гидратацией, обычно оно составляет 0,5 % на 1 % фосфатидов, которые обладают гидрофильными свойствами и в процессе гидратации интенсивно вбирают воду, набухают и укрупняются. В результате образуются хлопья, выпадающие в осадок. При такой обработке удаляют фосфолипиды, белковые и слизистые вещества, частично пигменты; они набухают и выпадают в осадок, захватывая механические взвеси. После этого осадок выводится, а масло сепарируется или фильтруется. Гидратация проводится после первичной очистки масла физическими способами. Гидратированное масло в отличие от нерафинированного имеет менее выраженные вкус и аромат, менее интенсивную окраску без помутнения и отстоя.

Вымораживание. Подсолнечное масло подвергают вымораживанию (винтеризации) для удаления воскообразных веществ. Наличие восков в масле ухудшает его товарный вид. Для их выделения масло подвергают специальной обработке после щелочной рафинации. Сначала масло охлаждают (вымораживают) до 5-7 °С и выдерживают при этой температуре, медленно перемешивая до образования кристаллов воска. Затем масло отфильтровывают от кристаллов воска на рамных пресс-фильтрах или на вакуумных барабанных фильтрах. Профильтрованное масло прозрачное, не мутнеет при охлаждении даже до 5 °С.

Рисунок 4 – Цех гидратации масла

Отбеливание (адсорбционная рафинация) заключается в извлечении из масла красящих веществ путем обработки его адсорбентами. При этом уменьшается цветное число масла. При отбеливании растительных масел в качестве адсорбентов используют различные отбельные глины, которые называют «отбельными землями», или «отбельными порошками», а также активированный уголь. Как правило, используют бентонитовую глину, основными компонентами которой являются силикаты. Адсорбент вносят в масло в количестве 2-2,5 % от его массы. При отбеливании масло некоторое время перемешивают с адсорбентом в специальных аппаратах, а затем фильтруют. При этом на фильтре остается отбельный порошок вместе с адсорбированными красящими веществами, а осветленное масло проходит через фильтр. Такое масло используют для производства маргарина, майонеза, кондитерского жира и др. После щелочной и адсорбционной рафинации масло считается рафинированным. Следует отметить, что одновременно с отбеливанием в масле происходят нежелательные процессы – изомеризация жирных кислот и снижение стабильности отбеленного масла при хранении.

Дезодорация применяется для извлечения из масла посторонних веществ, которые придают ему специфические запахи и привкусы. Это ароматические углеводороды, низкомолекулярные кислоты, альдегиды, кетоны, эфирные масла. Частично эти вещества выводятся из масла на предыдущих этапах рафинации. В основе дезодорации лежит различие в температурах испарения летучих ароматических веществ и самих жиров. Растительное масло помещают в вакуум-дезодораторы и при обработке острым сухим паром (температура около 200 °С) под вакуумом отгоняют летучие вещества, придающие маслу запах и вкус, а также остатки бензина. Дезодорация является самым надежным способом удаления ядохимикатов из масел, так как в этих условиях они полностью разрушаются. Рафинированные дезодорированные масла прозрачны, без осадка, без запаха, имеют обезличенный вкус.

Источник