Способы фиксации валов от осевых перемещений

Фиксация вала от осевого смещения осуществляется в коренных опорах; смещения допускают в пределах всего 0,2 мм. Как правило, для фиксации используют только одну из коренных опор, с тем чтобы при тепловом расширении сохранялась возможность перемещения как самого вала, так и элементов остова двигателя. Такими являются либо крайние опоры (задняя — в дви-

гателях ЯМЗ-236, СМД-62, А-41Т, Д-240, ВАЗ; у носка вала —во •всех двигателях ЗМЗ и ЗИЛ-130), либо средняя опора (двигатели Д-260Т, Д-144). При косозубом шестеренчатом или цепном приводе кулачкового вала газораспределения для фиксации вала рекомендуется использовать переднюю коренную опору.

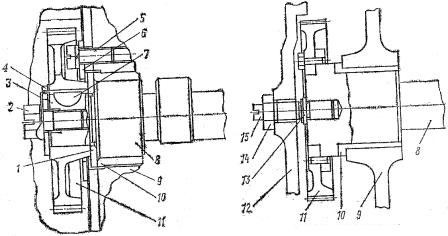

На рис. 2.31 показана типичная фиксация вала для двигателей ЗМЗ и других, когда используют переднюю коренную опору.’ Осевое перемещение вала воспринимается здесь двумя упорными шайбами 5 и Ц изготовленными из листовой стали с нанесенным’ на одну их сторону антифрикционным слоем. Передняя шайба 6 подшипниковой стороной обращёна к упорной стальной шайбе 7, посаженной на шпонке 8 и зажатой между распределительной шестернёй 9 и торцом первой коренной шейки вала. Стальная полированная шайба, опираясь на подшипниковый слой шайбы 6, ограничивает перемещение вала назад. Задняя шайба 5 подшипниковой стороной обращена в технологическому отшлифованному •буртику передней щеки и ограничивает перемещение вала вперед. От проворачивания шайбу 6 удерживают двумя штифтами 4, запрессованными в стенку блока и крышку переднего коренного «подшипника, а шайба 5 — выступом (зубом), который входит в паз, сделанный на крышке 10 коренного подшипника. Величину-осевого перемещения выдерживают в пределах 0,075—0,175 мм за счет подбора толщины передней шайбы 6.

При фиксации коленчатого вала с использованием средней или задней коренной опоры применяют не шайбы, а полукольца 15, которые устанавливают на штифтах (рис. 2.32, г).

Уплотнение вала автомобильных и тракторных двигателей на выходе из ‘картера должно быть особенно надежно, иначе возможна как утечка масла из -поддона, так ,и проникновение -пыли в картер-ную полость двигателя. Утечка масла повышает его расход, но опасно и проникновение пыли, вызывающей абразивный износ трущихся деталей кривошипно-шатунного механизма.

‘Коленчатый вал уплотняют с помощью различных сальников, а также масло- и пылеотражающих устройств. Уплотнение носка вала двигателя ЗМЗ-66 I(«рис. 2.31, а) состоит из самоподжимного резинового сальника 13, который вмонтирован .в штампованный ободок, выполненный за одно целое с деталью, образующей маслоот-водный кольцевой желобок, и вместе с ним запрессован в гнездо крышки 3 распределительных шестерен. Чтобы уменьшить приток масла к сальнику /3, «роме приданного ему маслоотводного желобка на крышку 3 напрессовывают еще одну штампованную деталь, образующую второй маслоотводной кольцевой желобок 12, а на вал устанавливают штампованную маслоотражающую шайбу 11, вращающуюся .вместе с последним. Маслоотражатель, состоящий из фасонной шайбы 11 и желобка 12, обеспечивает первичную стадию отвода масла от носка вала. С внешней стороны отверстие в крышке 3, через которое проходит носок вала, защищено штампованным пылеотражателем 14, напрееованным на ступицу 1 и вращающимся вместе со шкивом 16 привода вентилятора. Пылеотра-

13 от излишнего притока к нему масла применяют во многих конструкциях (двигатели Д-240, ЗИЛ-130, ЯМЗ-238Н и др.).

Для уплотнения заднего конца коленчатого вала — хвостовика применяют сальники 3 из прографиченного асбестового шнура (рис. 2.32, а), (который укладывают в канавки, .прорезанные в блоке цилиндров и в крышке коренного подшипника или в специальном отдельном сальникодержателе, которым снабжают двигатель. Поскольку разъем картера в (рассматриваемом двигателе расположен ниже оси коленчатого вала, то сальникодержатель 4 имеет еще дополнительные боковые .резиновые уплотнения 5, предотвращающие утечку масла через его вертикальный стык.

Надежное уплотнение заднего конца .вала обеспечивают также совместным действием маслоотражательного буртика 9 с масло-сгонной нарезкой 10, которую успешно применяют как самостоятельное устройство или в сочетании с прографиченными сальниками. Маслосгонная нарезка представляет собой спиральную канавку, содержащую всего два-три полных витка, обеспечивающих отвод масла в сторону картера (например, .по каналу 2). На коленчатых валах автомобильных и тракторных двигателей такую нарезку делают правой (если смотреть со стороны носка вала) . Наиболее распространены уплотнения, состоящие из резинового самоподжимного сальника, маслоотражателя и маслоотводной канавки, как, например, в двигателях КамАЗ-740, СМД-62, Д-144 и др. Во всех случаях масло полностью возвращают в поддон картера двигателя.

Схемы компоновок коленчатого вала выбирают так чтобы вне зависимости от тактности двигателя, числа и расположения цилиндров обеспечивалось равномерное чередование рабочих ходов. Так, в однорядных двигателях колена вала, равноотстоящие от его. середины (от оси симметрии), располагают с этой целью в одной плоскости, т. е. придают им зеркальное расположение.

Чередование рабочих ходов в цилиндрах называют порядком работы двигателя. Для принятого взаиморасположения шатунных шеек вала или угла сдвига его колен существуют несколько порядков работы, но используют тот из них, который обеспечивает более равномерное распределение нагрузки по -длине вала. Последовательно работающие цилиндры двигателя должны отстоять друг от друга как можро дальше. Типичные схемы компоновок коленчатых валов четырехтактных двигателей и предпочтительный для них порядок работы приведены в табл. 2.1.

В четырехцилиндровых двигателях рабочие ходы чередуются через интервалы, равные 720э/4= 180°. В -рядных двигателях этому 1 условию удовлетворяет коленчатый вал, колена которого попарно расположены в одной плоскости — два крайних повернуты на 180° J относительно двух* средних, поэтому при вращении вала поршни крайних (первого и четвертого) и средних (второго и третьего) цилиндров имеют встречное движение, облегчая уравновешивание двигателя. Последовательность чередования тактов в цилиндрах такого двигателя приведена в табл. 2.2.

В шестицилиндровых двигателях чередование рабочих ходов составляет 720°/6= 120° угла поворота коленчатого вала, а угол смещения колен у вала равен 120° как для однорядного, так и для двухрядного расположения цилиндров. При однорядном расположении цилиндров первые три колена вала смещаются относительно друг друга на 120°, а последующие три имеют зеркальное с ними расположение. Следовательно, одинаковое направление имеют: шестое с первым, пятое со вторым и четвертое с третьим коленами. Возможные комбинации из трех этих пар колен обеспечивают два

Таблица различных варианта их расположения, причем каждый из них обеспечивает четыре порядка работы цилиндров с равномерным чередованием рабочих ходов. Однако для практического использования принимают наивыгоднейший, представленный в табл. 2.3.

В практике применяют также V-образные шестицилиндровые двигатели с расположением кривошипов под (углом 120°, а осей цилиндров под 90° (см. схему 6—V, табл. 2.1). Такие двигатели компактнее соответствующих рядных, но рабочие ходы в них чередуются через 90 >и 150°, т. е. неравномерно. Поэтому предпочтительны с этой точки зрения двигатели V-6, б которых смещение кривошипов и расположение осей цилиндров составляют 60°.

Для восьмицилиндровых двигателей равномерное чередование рабочих ходов соответствует 720°/8=90° угла поворота вала. В од-. норядных двигателях такого чередования рабочих ходов достигают путем смещения одной группы из 4 кривошипов относительно другой на угол 90°. Коленчатый вал имеет при этом форму, соответствующую двум коленчатым валам четырехцилиндровых двигателей, состыкованным между собой так, что кривошипы их имеют зеркальное расположение, показанное на схеме 8 — Р (см. табл. 2.1).

Современные автомобильные восьмицилиндровые двигатели строят двухрядными с расположением (Цилиндров под углом 90° и снабжают коленчатым валом с крестообразным несимметричным расположением кривошипов. При такой компоновке наряду с равномерным чередованием рабочих ходов легко достигается хорошее уравновешивание двигателя с помощью -противовесов.

В двенадцатицилиндровых V-образных двигателях применяют коленчатые валы, аналогичные с рядными шестицилиндровыми (см. схему 12—V, табл. 2.1), но каждый кривошип их несет, по два шатуна. Чтобы обеспечить равномерное, т. е. через каждые 60° угла поворота вала, чередование рабочих ходов, оси цилиндров в таком двигателе располагают под углом 60°.

Гасители крутильных колебаний (демпферы) служат для уменьшения возникающих при работе двигателя упругих угловых колебаний. Сущность таких колебаний можно понять на примере упругого стержня неподвижно закрепленного с одной стороны и несущего массу на другой. Если далее свободный .конец стержня закрутить на некоторый угол и отпустить, то под действием своей упругости и: инерционности закрепленной на нем массы он будет совершать уг-

ловые колебания с определенной частотой (периодом). Стоит только к такой колеблющейся системе приложить .внешнюю силу, периодически действующую с той же-частотой, как возникает явление резонанса (ритмичное раскачивание), вызывающее непрерывное увеличение амплитуды углового колебания стержня и в конечном итоге разрушение его.

Аналогично этому раскачивается и коленчатый вал, к кривошипам которого прикладывают внешние силы, действующие периодически с частотой, зависящей от частоты вращения вала, тактности двигателя и числа цилиндров. При совпадении периода действия на вал какой-либо гармонической составляющей этих сил с периодом собственных его колебаний наступает резонанс. Частоту вращения вала, при которой возникают резонансные колебания, называют критической, т. е. опасной для прочности системы.

Если при расчете .вала на крутильные колебания резонанс гармоники какого-либо порядка, наступающий в рабочей зоне частоты вращения вала, окажется опасным для прочности вала, то изменяют динамическую систему вала путем изменения его жесткости. Если конструктивно это невыполнимо, то ставят гаситель колебаний, настроенный на гашение колебаний данной формы, определяющейся их частотой.

Принцип действия гасителей крутильных колебаний основан,на частичном поглощении энергии (возникающего крутильного колебания коленчатого вала), затрачиваемой на работу трения в гасителе. Гасители устанавливают на носке вала или в непосредственной его близости, где угловые колебания имеют максимальную величину.

В автомобильных и тракторных двигателях применяют гасители внутреннего или молекулярного трения и жидкостного трения.

Наиболее простыми являются гасители молекулярного трения, известные под названием резиновых демпферов, основанные на том, что резина обладает большим внутренним трением и допускает значительные деформации. Свободная инерционная масса У, форму которой определяют по конструктивным соображениям, при-вулканнзирована в них слоем резины* 2 к штампованному фланцу Зу который жестко крепят к ступице шкива привода вентилятора (рис. 2.33, а). Крутильные колебания коленчатого вала вызывают колебательные движения массы 1 относительно носка вала: при нарастании угловой скорости вала инерционная масса 1 отстает», а с замедлением — она опережает движение вала. Вслед-

жидкостного трения (силиконовый) (

Выбор подшипников качения и схемы их установки

Выбор подшипников. При выборе типа и размеров подшипников качения учитывают следующие факторы:

— значение и направление нагрузки (радиальная, осевая, комбинированная);

— характер нагрузки (постоянная, переменная, вибрационная, ударная);

— частоту вращения кольца подшипника;

— необходимый ресурс (в часах или миллионах оборотов);

— состояние окружающей среды (температуру влажность, запыленность, кислотность и т.п.);

— особые требования к подшипнику, предъявляемые конструкцией узла (необходимость самоустанавливаемости подшипника в опоре с целью компенсации переколи вала или корпуса; способность допускать перемещения вала в осевом направлении, монтаж подшипника непосредственно на вал, на закрепительную или закрепительно-стяжную втулку; необходимость; регулирования радиального и осевого зазора подшипника, повышения жесткости и точности вращения, снижения момента трения, шумности; желательные габаритные размеры узла; требования к надежности; стоимость подшипника и узла в целом).

Если нет повышенных требований к частоте и точности вращения, применяют подшипники класса точности 0 по ГОСТ 520-89.

Наметив тип, конструктивную разновидность и схему установки подшипников, выполняют расчет на ресурс при требуемой надежности или/и на статическую грузоподъемность, осуществляют выбор подшипника по каталогу. В зависимости от рабочих скоростей и условий работы выбирают способ смазывания, тип смазочного материала, защиту его от загрязнения и вытекания из подшипника.

Схемы установки подшипников. В большинстве случаев валы должны быть зафиксированы в опорах от осевых перемещений. По способности фиксировать осевое положение вала опоры разделяют на фиксирующие и плавающие. В фиксирующих опорах ограничено осевое перемещение вала в одном или обоих направлениях. В плавающей опоре осевое перемещение вала в любом направлении не ограничено. Фиксирующая опора воспринимает радиальную и осевую силы, а плавающая опора — только радиальную.

В некоторых конструкциях применяют так называемые «плавающие» валы. Эти валы имеют возможность осевого смещения в обоих направлениях, их устанавливают на плавающих опорах. Осевая фиксация вала осуществляется не в опорах, а какими-либо другими элементами конструкции, например торцами деталей, зубьями шевронных зубчатых колес.

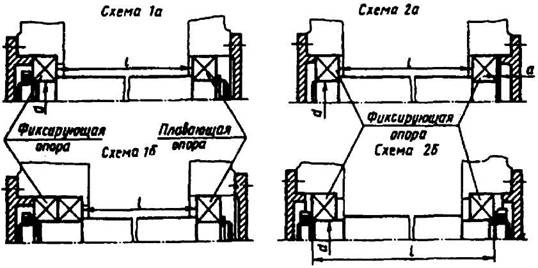

На рис. 24 показаны основные способы осевого фиксирования валов.

В схемах 1а и 1б вал зафиксирован в одной (левой на рисунке) опоре: в схеме 1а — одним подшипником; в схеме 1б — двумя однорядными подшипниками. В плавающей опоре применяют обычно радиальные подшипники. Эти схемы применяют при любом расстоянии l между опорами вала. Схему 1б характеризует большая жесткость фиксирующей опоры, особенно в случае применения в одной опоре двух радиально-упорных подшипников с большими углами контакта.

Назначая фиксирующую и плавающую опоры стремятся обеспечить примерно равную нагруженность подшипников и наименьшие силы трения в плавающей опоре

Рис. 24.Способы осевого фиксирования валов

При температурных колебаниях плавающий подшипник перемещается в осевом направлении на величину удлинения (укорочения) вала. Так как это перемещение может происходить под нагрузкой, поверхность отверстия корпуса изнашивается. Поэтому при действии на опоры вала только радиальных сил в качестве плавающей выбирают менее нагруженную опору.

Если выходной конец вала соединяют муфтой с валом другого узла, в качестве фиксирующей принимают опору вблизи выходного конца вала.

В схемах 2а и 2б вал зафиксирован в двух опорах, причем в каждой опоре в одном направлении. Эти схемы применяют с определенными ограничениями по расстоянию между опорами, что связано с изменением зазоров в подшипниках вследствие нагрева деталей при работе. При нагреве самих подшипников зазоры в них уменьшаются; при нагреве вала его длина увеличивается.

Из-за увеличения длины вала осевые зазоры в подшипниках схемы 2а также уменьшаются. Чтобы не происходило защемления вала в опорах, предусматривают при сборке осевой зазор «а». Значение зазора должно быть несколько больше ожидаемой тепловой деформации подшипников и вала. В зависимости от конструкции узла и условий эксплуатации а=0,15. 1,0мм.

Схема 2а установки подшипников конструктивно наиболее проста. Ее широко применяют при относительно коротких валах. При установке в опорах радиальных подшипников отношение l/d=8. 10.

В опорах схемы 2а могут быть применены и радиально-упорные подшипники. Так как эти подшипники более чувствительные к изменению осевых зазоров, то соотношение между величинами l и d для них является более жестким и не должно превышать l/d=6. 8. Меньшие значения относят к роликовым, большие — к шариковым радиально-упорным подшипникам. По схеме не рекомендуется применять радиально-упорные подшипники с углом контакта а=25. 40°.

При установке вала по схеме 2б вероятность защемления подшипников вследствие температурных деформаций вала меньше, так как при увеличении длины вала осевой зазор в подшипниках увеличивается, стояние между подшипниками может 6ыть несколько больше, чем в схеме 2а: для подшипников шариковых радиальных l/d=10. 12; шариковых радиально-упорных l/d≤10; конических роликовых l/d≤8.

Более длинные валы устанавливать схеме 2б не рекомендуют, так как вследствие температурных деформаций вала могут появиться большие осевые зазоры, недопустимые для радиально-упорных подшипников.

Основной критерий работоспособности и порядок подбора подшипников зависит от значения частоты вращения кольца. Подшипники выбирают по статической грузоподъемности, если они воспринимают внешнюю нагрузку в неподвижном состоянии или при медленном вращении (n≤10об/мин). Подшипники, работающие при n>10об/мин, выбирают по динамической грузоподъемности, рассчитывая их ресурс при требуемой надежности. Подшипники, работающие при частоте вращения n>10об/мин и резко переменной нагрузке, также следует проверять на статическую грузоподъемность.

Предварительно назначают тип и схему Установки подшипников (см. выше). Подбор подшипников выполняют для обеих опор вала. В некоторых изделиях, например в редукторах, для обеих опор применяют подшипники одного типа и одного размера. Тогда подбор выполняют по наиболее нагруженной опоре. Иногда из соотношения радиальных и осевых сил нельзя заранее с уверенностью сказать, какая опора более нагружена. Тогда расчет ведут параллельно для обеих опор до получения значений эквивалентных нагрузок, по которым и определяют более нагруженную опору.

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

В процессе вращения распределительного вала возникают осевые усилия, которые передаются на упорные фланцы либо винты. Распределительный вал двигателя (ЗМЗ-53, ЯМЗ, ЗИЛ-130, А-01, Д-240, СМД-60) фиксируется от осевых перемещений посредством упорных фланцев. В дизельном двигателе Д-240 [рис. 1, а)] упорная шайба (1) зажата между опорной шейкой вала и ступицей приводной шестерни (11). Осевое перемещение шайбы (4), а следовательно, и распределительного вала, ограничивается торцом втулки (10) с одной стороны, и упорным фланцем (6), который прикреплён к стенке блок-картера (посредством винтов (5)), с другой стороны.

Рис. 1. Способы фиксации осевого перемещения распределительного вала.

а) – Фиксация распределительного вала дизельного двигателя Д-240 посредством упорного фланца;

б) – Фиксация распределительного вала дизельного двигателя СМД-14 посредством упорного винта;

1) – Упорная шайба;

3) – Замковая шайба;

6) – Упорный фланец;

8) – Распределительный вал;

11) – Шестерня распределительного вала;

15) – Регулировочный винт.

В дизельном двигателе СМД-14 осевое перемещение распределительного вала ограничивается упорным винтом (15) [рис. 1, б)], который завёрнут в резьбовое отверстие передней крышки (12) распределительных шестерён. Вал при этом упирается фланцем в бурт втулки (10) с одной стороны, тогда как с другой стороны его перемещение ограничивает винт (15), который упирается в подпятник (13).

Осевые усилия в разъёмных подшипниках могут восприниматься специальными буртиками, которые выполнены на распределительном валу и упираются в торцы упорного подшипника (М-2140, ВАЗ).

Источник