- Точность обработки

- Отклонения формы и расположения поверхностей

- Факторы, определяющие точность обработки

- Точность настройки станка и режущего инструмента

- Жёсткость технологической системы

- Влияние на точность обработки температуры и других факторов

- Способы достижения точности обработки

- § 25. Точность обработки и качество обработанной поверхности

Точность обработки

Качество обработки деталей машин определяется двумя критериями: точностью обработки и шероховатостью обработанных поверхностей.

Под точностью обработки понимают степень соответствия изготовленной детали заданным размерам и форме. В большинстве случаев форма деталей определяется комбинацией известных геометрических тел: цилиндрических, конических, плоскостей и т. д. Можно установить следующие основные критерии соответствия детали заданным требованиям:

- точность формы, т. е. степень соответствия отдельных поверхностей детали тем геометрическим телам, с которыми они отождествляются;

- точность размеров поверхностей детали;

- точность взаимного расположения поверхностей

Отклонения формы и расположения поверхностей

Отклонение формы реальной поверхности от номинальной, т. е. заданной чертежом, оценивается наибольшим расстоянием D между точками реальной поверхности и номинальной, измеренным по нормали к последней. Отклонения формы и расположения поверхностей регламентируются ГОСТом. Наиболее часто встречающиеся из них:

Отклонения от плоскостности:

- Выпуклость — отклонение от прямолинейности, при котором удаление всех точек реального профиля от прилегающей прямой уменьшается от края к середине (рис. 1, а, в);

- Вогнутость — отклонение от прямолинейности, при котором удаление всех точек реального профиля от прилегающей прямой увеличивается от края к середине (рис. 1,б,г).

Отклонения от круглости:

- Овальность — отклонение от круглости при котором реальный профиль представляет собой овалообразную фигуру, наибольший и наименьший диаметры которой находятся во взаимно перпендикулярных направлениях (рис.1, д);

- Огранка — отклонение от круглости при котором реальный профиль представляет собой многогранную фигуру (рис.1,е).

Рисунок 1. Определение величины отклонения формы

Отклонения профиля продольного сечения — характеризуются непрямолинейностью и непараллельностью образующих:

- Конусообразность – отклонение профиля, при котором образующие прямолинейны, но не параллельны (рис. 2,а);

- Бочкообразность — отклонение профиля, при котором образующие непрямолинейны, а диаметры увеличиваются от краёв к середине сечения (рис. 2,б);

- Седлообразность — отклонение профиля, при котором образующие непрямолинейны, а диаметры уменьшаются от краёв к середине сечения (рис. 2,в).

Рисунок 2. Отклонения профиля продольного сечения

Рисунок 3. Отклонения расположения

Отклонения расположения характеризуется отклонением реального расположения поверхностей (осей) от их номинального расположения:

- Торцовое биение – разность D наибольшего и наименьшего расстояний от точек реальной торцовой поверхности, до плоскости, перпендикулярной базовой оси вращения (рис. 3,а);

- Радиальное биение – разность наибольшего и наименьшего расстояний от точек реальной поверхности до базовой оси вращения в сечении, перпендикулярном этой оси;

- Неперпендикулярность осей или оси и плоскости – расстояние D (Рис. 3,в) между осями или осью и плоскостью на заданной длине; Например: =0,025 мм на 100 мм длины.

- Непараллельность оси вращения и плоскости – разность А-В наибольшего и наименьшего расстояний между осью и прилегающей плоскостью на заданной длине (Рис. 3,г);

- Несоосность – наибольшее расстояние D (Рис. 3,е) между осью рассматриваемой поверхности и осью базовой поверхности на всей длине рассматриваемой поверхности или расстояние между этими осями в заданном сечении.

Факторы, определяющие точность обработки

Погрешность обработки — Отклонение параметров реальных поверхностей детали от заданных на чертеже ещё называется погрешностью. В результате несоответствия действительных движений заготовки и инструмента движениям, предусмотренным кинематической схемой станка, возникает погрешность обработки.

В состав погрешности обработки входят:

- погрешность работы станка, возникающая вследствие неточности кинематической схемы станка и его отдельных узлов;

- погрешность настройки, возникающая от неправильности взаимного расположения инструмента и заготовки, а также от неточности регулировки упоров и остановов.

Погрешность настройки складывается из:

- неточности настройки режущего инструмента;

- износа режущего инструмента;

- упругих деформаций технологической системы станок—приспособление—инструмент—деталь (СПИД);

- температурных деформаций узлов станка, обрабатываемой заготовки и режущего инструмента.

Рисунок 4.

Точность настройки станка и режущего инструмента

При смещении резца на размер а вверх-вниз относительно оси станка (рис. 4) диаметр D заготовки увеличивается.

Биение вращающихся центров станка приводит к биению обрабатываемых поверхностей заготовки относительно оси центральных отверстий. При перестановке обработанной заготовки на другой станок с другим биением центров может возникнуть отклонение от соосности у заготовок, обрабатываемых в разных условиях.

Жёсткость технологической системы

Жёсткостью технологической системы называют отношение радиальной силы резания Py, направленной перпендикулярно обрабатываемой поверхности, к смещению y режущей кромки инструмента относительно обрабатываемой поверхности заготовки в том же направлении:

Под влиянием силы резания возникает упругая деформация элементов технологической системы СПИД (изгиб и сжатие резца, изгиб заготовки и т.п.). Если бы под действием сил резания заготовка и инструмент не деформировались, то обработанная поверхность имела бы форму цилиндра диаметром d (рис.5).

Однако, в результате упругих деформаций резца и заготовки диаметр обработанной поверхности будет отличаться от заданного на величину погрешности —

Деформации режущего инструмента, зависящие от величины его вылета из резцедержателя, особенно сказываются при растачивании глубоких отверстий (рис. 8).

Повышение жёсткости технологической системы — непременное условие применения высокопроизводительных режимов резания и повышения точности обработки.

Влияние на точность обработки температуры и других факторов

В процессе резания звенья технологической системы нагреваются, что приводит к возникновению температурных погрешностей. Так, вследствие нагрева инструмента удлиняется его режущая часть, что приводит к возникновению погрешности формы и размеров при обработке длинных поверхностей.

Выделение тепла при резании приводит к нагреву обрабатываемой заготовки, причём — чем длиннее заготовка, тем неравномернее она нагревается. Следовательно, изменяется её форма и размеры, что вносит дополнительную погрешность обработки.

Температура нагрева обрабатываемой заготовки зависит от количества теплоты, поступающей в заготовку, которая в свою очередь зависит от массы заготовки, теплоёмкости её материала, режима резания. Чем больше масса заготовки, тем меньше она подвержена температурным деформациям.

При работе станка выделяется теплота из-за трения в узлах и подшипниках, вследствие чего нагреваются детали станка и его механизмы. У токарно-винторезного станка главным образом нагревается передняя бабка. Задняя бабка, суппорт и станина нагреваются незначительно. Ввиду больших масс частей станка происходят медленные температурные деформации, которые незначительно влияют на точность обработки.

Большое влияние на точность обработки оказывает размерный износ режущего инструмента в направлении нормали к обрабатываемой поверхности. Величина износа зависит от пути, пройденного резцом за период его стойкости, т.е. пути резания:

Характеристикой интенсивности размерного износа является относительный износ (мкм), т.е. размерный износ приходящийся на 1000 м пути резания:

Рисунок 9.

Рисунок 10.

Относительный износ имеет сложную зависимость от скорости резания (см. рис. 9). В зоне низких скоростей (50 м/мин) он довольно велик; при возрастании скорости резания он уменьшается, достигая минимума при оптимальном значении . Дальнейшее возрастание скорости резания приводит к увеличению относительного износа.

Зависимость скорости изнашивания от времени работы инструмента имеет следующий вид (см. рис. 10). В начале работы резец изнашивается значительно интенсивнее. Начальный износ можно учесть, прибавляя к пути резания длину .

Тогда размерный износ может быть определён по формуле:

Источник

Способы достижения точности обработки

§ 25. Точность обработки и качество обработанной поверхности

В результате механической обработки должны быть получены детали, соответствующие чертежу по форме и размерам. Получить детали идеальными не представляется возможным (в большинстве случаев в этом и нет никакой необходимости) из-за погрешностей, получающихся в процессе обработки, и несовершенства средств измерения. Степень приближения формы изготовленной детали к идеальной геометрической форме, а ее размеров — к номинальным называется точностью обработки. Необходимая точность определяется конструктором и проставляется на чертеже в виде соответствующих допусков на размеры, форму детали и на взаимное расположение поверхностей. Правильное определение точности под силу только опытному конструктору, знакомому с технологией изготовления деталей и сборки. Излишняя точность обработки повышает затраты на изготовление изделий, снижает производительность, увеличивает процент брака. Недостаточная точность снижает эксплуатационные свойства машин и увеличивает трудоемкость сборки.

Требуемая точность достигается в единичном производстве методом пробных проходов, а в серийном и массовом — методом автоматического получения размеров. При первом методе рабочий, затрачивая довольно много времени, несколькими пробными проходами и измерениями добивается требуемой точности, причем точность обработки будет зависеть главным образом от опыта и искусства рабочего. Метод автоматического получения размеров основан на предварительной настройке станка на определенный размер с применением соответствующих режущих инструментов и специальных приспособлений. При этом методе точность обработки будет зависеть в основном от точности настройки станка и погрешностей, присущих данному методу обработки. Чтобы правильно построить технологический процесс для достижения заданной точности обработки, необходимо знать причины возникновения и величины погрешностей.

В процессе резания узлы станка, приспособление, инструмент и заготовка деформируются, что в той или иной мере отражается на точности формы и размеров детали. Например, при точении валика в центрах токарного станка происходит его отжим от резца (максимальный в середине), вследствие чего получается бочко-образность валика. Износ резца приводит к увеличению диаметра детали. Такие отклонения формы и размеров детали называются погрешностями. Различают погрешности систематические и случайные.

Систематической называют такую погрешность, которая для всех деталей рассматриваемой партии остается постоянной или же закономерно изменяется при переходе от каждой обрабатываемой детали к следующей. Если биение развертки приводит к разбивке (увеличению отверстия детали), то эта погрешность будет примерно одинаковой у всех деталей данной партии, т. е. будет систематической.

Случайной называется такая погрешность, которая для различных деталей рассматриваемой партии будет иметь различные значения, причем ее возникновение не подчиняется видимой закономерности. Например, при обтачивании партии заготовок появятся погрешности по наружному диаметру из-за колебания припуска на обработку и нестабильности твердости и состояния обрабатываемого материала. Такие погрешности будут случайными. Наличие случайных погрешностей приводит к рассеянию размеров деталей (одноименные размеры различных деталей рассматриваемой партии не совпадают между собой). Однако не следует считать, что рассеяние размеров происходит хаотично, не подчинено никаким закономерностям и не поддается изучению и классификации.

Случайные погрешности возникают вследствие действия неизвестных факторов или известных, влияние которых невозможно или трудно учесть. Изучение технологических операций затрудняется наличием большого количества случайных и систематических погрешностей и их наложением друг на друга. В этом отношении хорошие результаты и большую наглядность дает статистический метод расчета рассеяния размеров по так называемым кривым распределения.

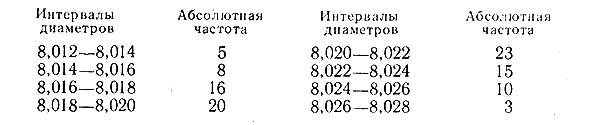

Построим кривую распределения размеров для 100 деталей, обработанных разверткой диаметром 8А3 мм (допуск на изготовление отверстия 0,03 мм). Разбиваем детали на группы в соответствии с установленным интервалом размеров (2 мк) и подсчитываем количество деталей, имеющих размеры, находящиеся в пределах каждого интервала:

Рис. 116. Кривая распределения размеров

По полученным данным откладываем размеры по оси абсцисс, а количество деталей m («частота»), попадающих в каждый интервал, откладываем по оси ординат (рис. 116). Найденные точки соединим отрезками прямой. Полученная ломаная линия 1 характеризует рассеяние размеров в исследуемой партии деталей и называется практической кривой распределения. При увеличении количества деталей в партии и уменьшении величины интервалов кривая распределения 2 получается все более плавной. Из рис. 116 видно, что кривая распределения сдвинута вправо (в сторону верхнего предельного размера отверстия), что указывает на разбивку отверстия и применение новой развертки (возможный диаметр новой развертки 8,01-8,02 мм). При дальнейшем использовании развертки, по мере ее износа (появится систематическая погрешность), кривая распределения будет сдвигаться влево, оставаясь по характеру почти неизменной.

По положению и форме кривой распределения судят о точности обработки, получаемой на данной операции. Точность операций технологического процесса определяется основным условием: поле рассеяния * Б не должно выходить за пределы поля допуска на изготовление детали А.

* ( Поле рассеяния — разность между наибольшим и наименьшим диаметрами измеренных деталей.)

При помощи кривых распределения можно также исследовать характер погрешности формы деталей. Основными причинами погрешностей при механической обработке являются: неточности изготовления станков, приспособлений и инструментов; износ направляющих подвижных частей станков и подшипников; деформации частей станков, обрабатываемых деталей,и инструментов, вызываемые действием сил резания и зажимов, вибрацией и нагревом при обработке; неточности настройки и наладки станков; неточность измерений; нестабильность обрабатываемого материала по твердости и состоянию; неточность формы прутков * ; неравномерность припуска и др. Перечисление только основных причин, влияющих на точность механической обработки, дает представление о тех трудностях, которые приходится преодолевать при необходимости обеспечить все возрастающие требования в отношении точности изготовления изделий. Однако большой опыт, накопленный в машиностроении и приборостроении, данные технологии дают возможность исключить или свести до минимума некоторые погрешности.

* ( Погрешности формы прутков (овальность, огранка) в той или иной мере копируются на мелких и точных деталях, изготовляемых на автоматах.)

Не ко всем деталям машиностроения и приборостроения предъявляются одинаковые требования в отношении точности, и поэтому металлорежущие станки изготовляют с различной степенью точности. Установлены и стандартизованы нормы точности отдельных элементов и станков в целом, и как только погрешности, связанные с неточностью станка, выходят за пределы установленных допусков, станки ремонтируют.

В процессе эксплуатации станкам обеспечивают условия для стабильности работы. Например, автоматы, предназначенные для изготовления деталей с повышенной точностью, включают на холостой режим за 30-45 мин до начала смен, с тем чтобы в прецизионных подшипниках шпинделя установилась оптимальная температура (60-80° С), при которой будет минимальное биение шпинделя. В отдельных случаях высокоточным станкам создают определенные температурные условия, включая подачу кондиционированного воздуха. Точность установочных перемещений узлов станка повышается с помощью отсчетных лимбов и оптических устройств. Большое значение имеет точность изготовления приспособлений, режущих инструментов и точность их установки. Режущие инструменты тщательно затачивают, а высокоточные инструменты доводят (развертки, фасонные резцы и др.). Режущие инструменты устанавливают таким образом, чтобы погрешности обработки были минимальными. Например, как уже указывалось ранее, для уменьшения разбивки и повышения точности отверстия развертки устанавливают на станке не жестко, а свободно. Для автоматов применяют калиброванный и шлифованный прутковый материал, в результате чего повышается точность изготовления заготовок. Например, по особым техническим условиям сталь в прутках диаметром до 3 мм поставляется с допуском 0,005 мм.

Под качеством поверхностей деталей машин и приборов понимают их шероховатость и физико-механические свойства поверхностного слоя. От качества поверхности деталей зависят: износостойкость трущихся поверхностей; усталостная (динамическая) прочность деталей; прочность неподвижных посадок деталей; стойкость поверхностей деталей против коррозии; внешний вид деталей и прибора в целом. Класс чистоты обработанной поверхности характеризуется степенью ее шероховатости, выражаемой высотой неровностей — выступов и впадин, образованных режущим инструментом. Чем меньше высота неровностей, тем выше класс чистоты обработанной поверхности. Грубо обработанные детали изнашиваются более интенсивно, так как действительная площадь касания составляет всего 5-10% от номинальной, а силы трения значительны. Повышенный износ трущихся поверхностей приводит к увеличению зазоров в сопряжениях и искажению характера запроектированных посадок, в результате чего детали быстрее приходят в негодность.

Увеличение шероховатости поверхности отрицательно сказывается на прочности деталей приборов вообще и еще в большей мере на усталостной прочности. Наличие впадин на поверхности является источником концентрации напряжений и причиной появления микротрещин, которые под действием знакопеременной нагрузки увеличиваются и проникают в глубь детали. Это приводит к преждевременной «усталости» металла и разрушению деталей. Например, стальные обточенные детали под действием переменных нагрузок разрушаются в 2 раза быстрее, чем тщательно отшлифованные и полированные.

С повышением шероховатости сопрягаемых поверхностей уменьшается прочность прессовых соединений, так как сминаются выступы и величина натяга получается меньше запроектированного. Чем чище обработаны поверхности детали, тем выше ее стойкость против коррозии и разрушения от действия корродирующей среды (жидкости, воздух, кислоты, находящиеся в смазочном масле, и т. п.). Кроме того, высокое качество обработанной поверхности является непременным условием прочного и красивого декоративного покрытия (окраска, хромирование, никелирование и т. п.).

Основными факторами, влияющими на качество обработанных поверхностей, являются: физико-механические свойства обрабатываемого материала; жесткость системы СПИД; материал, геометрия и качество рабочих поверхностей режущих инструментов; режим резания; вид смазочно-охлаждающей жидкости.

При обработке деталей из вязкой стали шероховатость обработанной поверхности увеличивается из-за интенсивного образования нароста. Для повышения класса чистоты обработанной поверхности заготовки из низкоуглеродистых сталей подвергают термической обработке — нормализации или закалке с высоким отпуском (улучшению), что несколько повышает твердость и улучшает обрабатываемость. Повышение жесткости системы СПИД и уменьшение вибраций, а также повышение качества рабочих поверхностей режущих инструментов (тщательной заточкой и доводкой) и применение обильного охлаждения соответствующей жидкостью уменьшают шероховатость обработанной поверхности.

Для получения меньшей шероховатости обработанной поверхности рекомендуется работать с малыми глубинами резания и подачами, с небольшими скоростями резания при развертывании, протягивании, нарезании резьбы, и наоборот, с высокими скоростями при чистовом и тонком точении, скоростном фрезеровании, шлифовании и др.

Качество поверхности нормируется стандартом — I ОС 1 ом 2789-59, узаконенным для всех отраслей машиностроения и приборостроения. Этим стандартом предусмотрено 14 классов чистоты поверхности (с увеличением номера класса чистоты шероховатость уменьшается), а классы 6—14 дополнительно разделяют на три разряда каждый (а, б, в). Класс чистоты поверхности обозначается равносторонним треугольником и номером класса, например, ∇7, ∇8б.

Шероховатость поверхности оценивают или по среднему арифметическому отклонению Ra, или по высоте неровностей Rz, что исключает субъективное толкование качества обработки деталей. Например, для ∇1 установлены Ra = 80 мк и Rz = 320 мк, для ∇14Ra = 0,01 мк и Rz = 0,05 мк.

Шероховатость поверхности измеряют приборами, которые можно разделить на две группы:

- Контактные, работающие по принципу «ощупывания» испытуемой поверхности иглой. Вертикальные перемещения иглы, характеризующие высоту микронеровностей, в приборе многократно увеличиваются и регистрируются стрелкой на соответствующей шкале. В ряде приборов профиль исследуемой поверхности записывается в виде профилограммы.

- Бесконтактные, оценивающие микронеровности исследуемой поверхности без соприкосновения с ней. К этой группе от носится большинство оптических приборов (интерференционный и двойной микроскопы академика В. П. Линника, микроскопы сравнения и др.). Большинство из указанных» приборов применяют в лабораторных условиях и при проведении экспериментальных работ. В производственных условиях, где необходимо быстро определить класс чистоты обработанной поверхности, применяют микроскопы сравнения и наборы эталонов чистоты. С помощью микроскопов сравнения партии деталей контролируют сравнением каждой из них с образцом-эталоном. В поле зрения микроскопа наблюдатель видит увеличенное изображение контролируемой поверхности рядом с увеличенным изображением поверхности эталона (в микроскопе МС-49 увеличение ×50).

Класс чистоты поверхности контролируют сравнением поверхности детали с поверхностью эталона соответствующего вида обработки и класса чистоты. Годной будет деталь, если класс чистоты ее обработанной поверхности не хуже класса чистоты поверхности соответствующего образца-эталона.

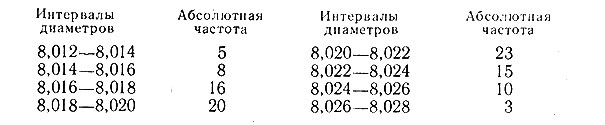

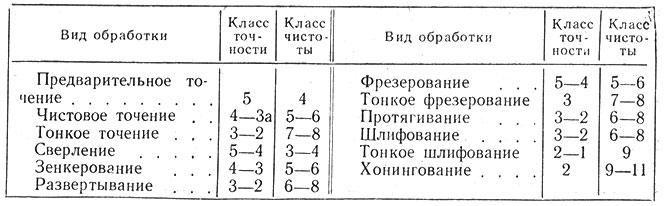

Существуют понятия достижимая точность и экономическая точность. Под достижимой точностью понимается точность, которая может быть достигнута при обработке деталей высококвалифицированным рабочим на станке, находящемся в безукоризненном состоянии, при необходимой затрате рабочего времени. Работа в таких условиях сопряжена с повышением затрат на изготовление изделий и оправдана в единичном и мелкосерийном производствах (инструментальные и экспериментальные цехи). В крупносерийном и массовом производствах ориентируются на среднюю экономическую точность, присущую каждому виду механической обработки. Под средней экономической точностью понимают точность, которая может быть получена в нормальных производственных условиях, при нормальной затрате времени и средней квалификации рабочих, соответствующей характеру выполняемой работы. Сказанное в отношении точности можно в равной мере отнести и к шероховатости обработанной поверхности. В табл. 2 приведены виды обработки и соответствующие им средние экономические точности и классы чистоты обработанных поверхностей.

Таблица 2. Класс точности и чистоты в зависимости от вида обработки

На основании статистических данных об экономической точности и классе чистоты обработанной поверхности технолог в каждом конкретном случае может в первом приближении выбрать наиболее подходящий вариант технологического процесса. Для оценки точности обработки имеются другие показатели, основанные на законах распределения, и точностные диаграммы.

Источник