- Основы технологии добычи и обработки природных каменных материалов

- Добыча природного камня – все технологии

- Буровзрывной способ

- Буроклиновой метод

- Щадящий взрыв (газогенератор давления шпуровой)

- Метод тихого взрыва (неразрушающие вещества)

- Машинная резка камня (камнерез)

- Алмазное пиление

- Способы добычи и размеры натурального камня

- Способы добычи натурального камня. Размеры и фракции, пригодные для строительства и ландшафтного дизайна.

Основы технологии добычи и обработки природных каменных материалов

Природные каменные материалы получают путем механической обработки скальных горных пород. При этом разрушается монолитность исходного сырья и частично его структура. В основе классификации природных каменных материалов лежит технология их производства.

Весь комплекс работ по добыче каменных материалов называют горными работами. Разрабатываемые месторождения именуются карьерами, а выработанные пространства, образующиеся в процессе добычи ископаемых — карьерными выработками. Обычно при добыче полезных ископаемых попутно получают определенное количество непригодной для строительства так называемой пустой породы.

При выборе метода разработки учитывают местные условия, вид породы, глубину и характер ее залегания. Разработка горной породы в зависимости от условий залегания может быть открытая или подземная.

Добыча твердых массивных горных пород ведется буровзрывным способом, менее твердые слоистые и трещиноватые породы разрабатываются буроклиновым и удароклиновым способами. Мягкие породы распиливают на блоки правильной геометрической формы специальными камнерезными машинами непосредственно на месте залегания породы. Машины особенно эффективны при подземных выработках слабых и мягких пород, например ракушечника, известковых туфов и т.п. Более твердые породы (мраморы, граниты) распиливают на штучный камень, блоки и плиты пилами со стальными дисками, армированными пластинками твердых сплавов или с абразивными порошками.

При этом образуется большое количество отходов от камнепиления. Утилизация и целесообразное их использование в промышленности и архитектурно-строительной практике — важная народнохозяйственная проблема.

Добычу рыхлых горных пород (песка, гравия) осуществляют открытым способом с помощью экскаваторов или гидромеханическим, при котором вода, подаваемая гидромонитором под большим давлением, разрыхляет грунт. Затем, после размыва, из пульпы выделяют готовую продукцию. Гравий со дна озер и прибрежной части морей добывают плавучими механизмами — драгами и землечерпалками.

Возможность выбора каменной породы и массового ее использования в строительстве зависит от уровня механизации современных процессов добычи и обработки природного камня. Так, механизированная добыча с помощью камнерезных машин возможна преимущественно для пород средней твердости и мягких. Поэтому в архитектуре зданий, возведенных в последние десятилетия, наблюдается преобладание травертинов, туфов, известняков и мраморов. Породы же твердого камня, добыча и обработка которых весьма трудоемка, используются ограниченно.

Природный камень, доставленный с карьеров, подвергается дальнейшей обработке, распиливанию и отделке для получения различных видов поверхности: грубой или сравнительно гладкой, в частности с применением шлифования и полирования. Для обработки используют пневматические инструменты и станки, с помощью которых получают необходимую фактуру: бугристую, рифленую, бороздчатую и др.

Для по лучения щебня, каменной крошки, дробленого песка породы после их добычи подвергают дроблению и измельчению в камнедробилках с последующими операциями по фракционированию, обогащению, промыванию и т.д. Для получения крупно-, средне- и мелкозернистых минеральных материалов используют отходы, получаемые на карьерах или на камнедробильных заводах и установках. Особенно ценными отходами являются побочные продукты при распиловке и разделке при-родного декоративного камня (мрамора, гранита, кварцита). При смешивании с цементом из них вырабатывают крупные блоки, декоративные плиты и пр.

По виду обработки природные каменные материалы делят на следующие основные виды: грубообработанные (бутовый и валунный камень, щебень, гравий и песок); штучный камень и блоки правильной формы (для кладки стен и пр.); плиты с различно обработанной поверхностью (облицовочные для стен, пола и др.); профилированные детали (ступени, подоконники, пояски, наличники, капители колонн и т.п.); изделия для дорожного строительства (бортовой камень, брусчатка, шашка для мощения). По способу изготовления природные каменные материалы и изделия делятся на пиленые (стеновые камни и блоки, облицовочные плиты, плиты для пола и для мощения внутрених двориков) и колотые (бортовые камни, камни тесаные, брусчатка, шашка для мощения). Используя ударную и абразивную обработку, природному камню придают ту или иную фактуру.

Современные способы фактурной обработки естественного декоративно го камня позволяют наиболее полно раскрыть его богатейшие архитектурно-художественные возможности. В зависимости от способа обработки лицевой поверхности каменных материалов их фактуры делят на ударные, абразивные и термообработанные. Ударные фактуры, получаемые обработкой поверхности механизированными, реже ручными, ударными инструментами, различают по характеру обработки и высоте рельефа: скальная (или фактура скалы) — более 50 мм, бугристая — более 5 мм, рифленая и бороздчатая — 1-3 мм, точечная — 0,5-2 мм.

Абразивные (гладкие) фактуры получают механизированным способом — распиловкой, фрезерованием и истиранием поверхности с применением абразивных материалов (шлифованием и полированием). Матовая гладкая поверхность может быть получена обработкой камня ультразвуком в водной среде. Шероховатую термообработанную (огневую) фактуру получают с помощью специальных термоинструментов.

Источник

Добыча природного камня – все технологии

Добыча природного камня во многом схожа с подготовкой, осадой и взятием крепости. Сначала – разведка, внешний осмотр, выяснение толщины стен и внутреннего устройства. Затем подготовка к штурму – выбор наилучшего способа проникновения – разрушение стен или устройство подкопа с выпиливанием части стены. И наконец сам штурм – быстрый и беспощадный, когда разрушается все начиная со стен и заканчивая внутренними сооружениями или долгий и аккуратный, с длительной осадой и проникновением через подкоп, что позволяет сохранить крепость.

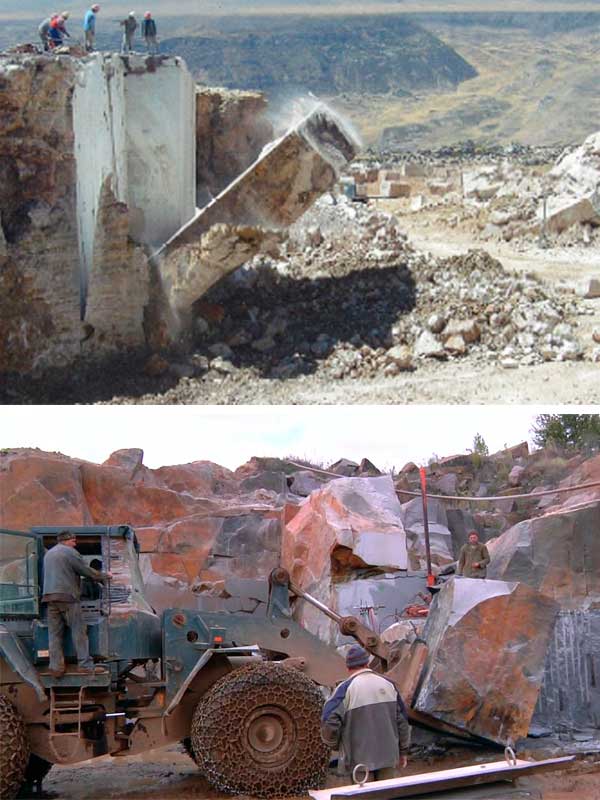

Так происходит и с камнем. Гранитный карьер изучается на предмет внутреннего содержания – определяются его границы, характер залегания породы, толщина пласта, свойства камня. На основании этих данных выбирают способ добычи – грубый и разрушающий или более долгий, но аккуратный позволяющий сохранить целостность внутренней структуры камня.

Выбор способа или технологии добычи определяется характером горной породы – одни хороши для твердых и прочных метаморфических (гранит, мрамор, лабрадорит, габбро) другие для мягких осадочных (известняк, туф, травертин). Важно также целевое назначение продукции карьера – будет это производство качественных товарных блоков камня или простейшие бут, щебень и брусчатка из гранита.

Буровзрывной способ

Со времен изобретения черного пороха, а затем и бризантной взрывчатки этот способ используется как для добычи камня, так и рудных полезных ископаемых. Простота его использования, невысокая стоимость расходных материалов обеспечили ему широкое распространение.

В основе применения лежит свойство взрывчатых веществ создавать избыточное давление газов при сгорании в небольшом объеме. Для разрушения монолита или отделения каменного блока в нем с заданным шагом высверливают ряд отверстий, в которые закладывают взрывчатку. После подрыва зарядов под воздействием высокого давления происходит разрушение связей с монолитным массивом.

Способ применяют для добычи сырья, из которого производят щебень различных марок.

Буроклиновой метод

Эта технология добычи является развитием еще более древнего чем взрывной способа извлечения каменных блоков. На смену использовавшимся в древности деревянным клиньям и молоткам пришли современные гидравлические клинья. Специальная установка под высоким давлением подает жидкость в гидроклинья, размещенные подготовленных шпурах (отверстиях в камне). Под воздействием расширяющего усилия клиньев происходит отделение выделенного шпурами блока.

Постепенное нарастание давления и отсутствие детонации позволяют получать блоки гранитные и мраморные для производства качественной продукции из камня.

Щадящий взрыв (газогенератор давления шпуровой)

К способам отделения каменных блоков от монолитного массива с помощью высокого давления следует отнести и использование шпурового газового генератора (ГДШ). В основе конструкции – использование давления газов, образующихся в результате сгорания заключенного в специальный картридж пиротехнического состава. Высокая скорость сгорания состава недостаточна для детонации, а значит не приводит к появлению трещин в извлекаемом блоке. Размещение картриджей осуществляется в подготовленных шпурах заданного размера, а поджиг — дистанционным электрическим или механическим устройством.

Метод тихого взрыва (неразрушающие вещества)

Еще один способ добычи сравнимый по мощности со взрывной технологией – использование неразрушающих средств, которые не относятся к взрывчатым веществам. Их действие основано на объемном расширении веществ, образующих при смешивании с водой пастообразную массу, которая заливается в заранее размеченные отверстия на линии откола блока. Давление, создаваемое расширяющейся при застывании смесью, достигает 40-50 Мпа, что вполне достаточно для откалывания блока от монолита.

В зависимости от размеров извлекаемого блока требуется подбор количества шпуров, их диаметра, глубины и соответствующего объема смеси.

Машинная резка камня (камнерез)

Высокотехнологичный способ извлечения каменных блоков из массива горных пород. Используемые для добычи камнерезные машины подразделяются в соответствии с предназначением на машины для вырезки блоков большого размера и мелких блоков, а также по характеру обрабатываемого уступа – на низкоуступные и высокоуступные. Основной рабочий инструмент – дисковые пилы большого диаметра с победитовыми или алмазными дисками, цепные пилы. Основное производственное назначение – добыча стенового и облицовочного камня различных размеров.

Алмазное пиление

Современный высокоточный способ извлечения блоков твердых пород основанный на использовании специализированных канатов на основе гальванизированной стали с алмазными втулками. Гибкость такому канату придает использование резиновых вставок в местах соединений. Канатные машины с одним или несколькими канатами применяют для добычи особо прочных и твердых пород. Блоки габбро или гранита добытые с их помощью находят применение при производстве такой высококачественной продукции как плиты мощения из габбро, подоконники, столешницы, фасадные плиты из гранита, ритуальные изделия и многие другие.

Источник

Способы добычи и размеры натурального камня

Способы добычи натурального камня. Размеры и фракции, пригодные для строительства и ландшафтного дизайна.

Продолжая разговор о натуральных, природных камнях, немного задержимся на способах (или методах) их разработки, а так же охарактеризуем размерные величины – фракции, используемые в строительстве.

Качество горных пород зависит не только от разновидности и характеристик камня , но и от способа его извлечения из карьера. Так, один сорт камня, добытый разными методами, может сильно разниться по качеству и виду.

Совокупность всех действий по добыче каменных материалов называют горными работами. Те месторождения, которые разрабатываются открытым способом (зависит от условий залегания) называются карьерами, а подземным – шахтами. Образовавшиеся после горных работ пустоты — это горные или карьерные выработки, а непригодные для строительства обломки и часть пород – пустая порода.

При выборе метода разработки учитывают условия местности, вид породы, глубину и характер ее залегания.

- Взрывной. Из названия следует, что добыча каменной породы осуществляется с помощью взрыва. В видимой/доступной части породы высверливается глубокое отверстие (шпур ), после чего в него закладывают взрывчатку и производят взрыв. В результате от породы откалываются куски (блоки ) различного размера. Это самый малозатратный способ, но его главный минус состоит в том, что при взрыве часть камня повреждается, и отходы могут составлять до 30% добытой породы. Этот метод подходит для добычи щебня, бутового камня.

- Буроклиновой метод и «Тихий взрыв». Исторический метод, основанный на расширении набухающей древесины или силе расширения замерзающей воды, приведенный к современным реалиям. По контуру отделяемой породы бурят шпуры, в отверстия вставляют механические или гидравлические клинья, которые при расширении откалывают обуренный участок. При «тихом взрыве» вместо клиньев в отверстия вводят расширяющие составы. Более щадящий камень метод, чаще применяется при разработке твердых пород.

- Метод Воздушной подушки. В этом случае шпуры делают в доступной части породы, затем под высоким давлением закачивают воздух, происходит щадящий взрыв и откалывание. К сожалению, нельзя с точностью предсказать разлом, однако этот метод позволяет избежать появления микротрещин и соответственно повышает блочность. Разработка месторождений этим методом считается одновременно экономной и рациональной.

- С применением камнереза. Высокотехнологичные машины со специальными дисковыми или канатными пилами, снабженными алмазными насадками, способны нарезать горную породу геометрически правильными параллелепипедами, не повреждая ее. Наиболее дорогой, но и наиболее эффективный/результативный метод добычи, потому как:

а. машины автоматизированы и постоянно находятся под контролем специалиста, что позволяет распланировать добычу и предсказать результат (а так же минимизировать отходы)

б. используемые пилы щадят структуру камня, тем самым сохраняя его природные характеристики;

С карьеров и шахт натуральный камень отправляют на камнеобрабатывающие заводы. Там их расфасовывают по фракциям (в контексте строительных материалов фракция – часть сыпучего или кускового твердого материала, выделенная из общей массы по размерному показателю); большие распиливают на более мелкие, отвечающие тем или иным требованиям; обрабатывают специальными способами для получения разных фактур и изготавливают различную продукцию – облицовочные плиты, профилированные детали (ступени , перила, балясины, подоконники, наличники, декоративные элементы фасада), изделия для дорожного строительства и обустройства дорог (бордюр , брусчатка, шашка для мощения, тактильные плиты), малые архитектурные формы – МАФ- (скульптуры , вазы, урны, пандусы, садово-парковая мебель).

По размерам камни, которые не имеют трещин и годны для строительства и ландшафтного дизайна, подразделяют на:

- Штучный – единичный камень, с сохраненной природной формой, по размеру более 1 м³. Годен для распиловки с последующей обработкой, а так же для изготовления МАФ, чаще используется необработанным «естественным » в ЛД.

- Уникальный – термин может использоваться в двух аспектах:

1. единственный в своем роде камень, имеющий неповторимые элементы, существующий в одном экземпляре;

2. Камень размера 2х1х1,5 м, для изготовления памятников, скульптур, колонн; - Монументальный – массив камня от 5 до 10 м³, из которой изготавливают монументы (большие памятники, скульптуры, перекрытия);

- Блоки – большие камни преимущественно прямоугольной формы, размер которых превышает 10 м³, их используют при закладывании фундаментов, циклопической кладки, распиловки на слэбы.

- Слэбы (слябы ) – профессиональный термин камнеобрабатывающей промышленности. Это плиты\заготовки (полуфабрикаты ) больших размеров (чаще 2,4м х1,2 м) и толщиной 2–4 см.

Из них возможно изготовление облицовочных плит, профилированных деталей, а так же слэб может выполнять роль самого большого по площади бесшовного элемента облицовки. - Валуны – крупные обломки горной породы, округлой неправильной формы, обточенные и принесенные в нехарактерную для них местность ледниками. Остроугольный, неокатный, валун чаще называют глыбой.

Валуны и глыбы широко используют в ландшафтном дизайне как самостоятельный декоративный элемент при оформлении садов камней, альпийских горок, роккариев, водоемов и фонтанов. В строительной отрасли применяется для закладки фундаментов зданий и плотин, при укреплении земляного откоса, для производства щебня. - Мерные питы или пластины – производственные изделия. Изготавливаются либо из блоков или слэбов методом их распиливания, либо добываются в результате разборки массива горных пород по слоям. Используются для всех видов облицовки, укладки полов, изготовления ритуальных изделий. Размеры плит в мм: длинна 150-1500, ширина 150-1200, ширина 5-60;

- Бутовый камень – крупные колотые куски камня различной формы и массой от 20 до 40 кг. Используется при укладке фундамента, опор мостов, гидротехнических сооружений, канализационный каналов и плотин.

- Булыжник (булыжный камень или булыга) – мелкий валун (12 -30 см) округлой формы. Применяется для закладки фундамента зданий не выше 2 этажей, мощения дорог, производства щебня.

- Толстомерные плиты – производственные изделия больших размеров прямоугольной или квадратной формы. Размеры плит: длина — от 700мм до 2800мм, ширина — от 700мм до 1500мм, толщина — от 40мм до 150мм; Чаще применяют для мощения, облицовки цокольных этажей, при оформлении лестничных маршей.

- Модульные плиты – стандартизированные производственные квадратные или прямоугольные изделия (чаще с соотношением сторон 1:1,5 и 1:2) с толщиной от 8мм до 20мм. Наиболее распространены размеры: 300мм*300мм, 305мм*305мм, 300мм*450мм, 300мм*600мм, 305мм*610мм, 600мм*600мм, 610мм*610мм. Идеально подходят для внешней и внутренней облицовки стен, полов, ступеней.

- Мелкоразмерные плиты – производственные прямоугольные или квадратные изделия из отходов камнеобработки (скола ). Размеры плит: длина 150мм-600мм; ширина 50мм-150мм, толщина 5мм-20мм. Мелкоразмерные плиты, как и мерные, находят широкое применение для облицовки стен и полов.

- Колотые плиты или плитняк — изделия, получаемые путем расслоения осадочных или метаморфических горных пород по слою. Колотые плиты могут быть окантованными или неокантованными. При толщине от 5мм до 100мм размеры плит от 200мм до 2000мм.

Плитняк очень распространен в строительстве и безмерно любим дизайнерами как универсальный материал – им облицовывают стены и полы помещений, фасады зданий, садово-парковые строения (беседки , зоны барбекю, заборы, террасы, колодцы, мостики, садовые подпорки), мостят им дорожки и площадки разных назначений.

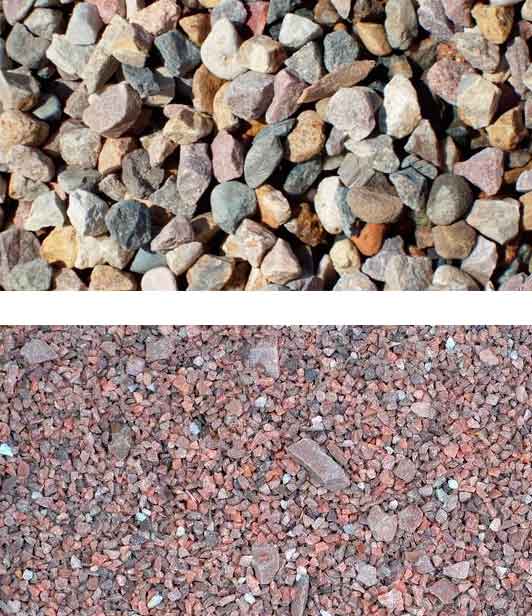

- Щебень – измельченные камни.Получается в результате дробления горных пород. Незаменим при строительных работах благодаря природным характеристикам камня. Ни один фундамент не обходится без отсыпки из щебня! Так же является неотъемлемой частью любого мощения – основа под укладку асфальта, брусчатки, тротуарной плитки. Сложно переоценить роль щебня при прокладке дренажных систем.

Помимо функциональной стороны, у щебня есть и эстетическая, которой активно пользуются при организации приусадебного пространства- оформление клумб и газонов, декоративная боковая отсыпка дорожек крашеным щебнем; мелкой фракцией засыпают спортивные площадки. Различают:

1. Еврощебень 3-8мм

2. 5-10мм

3. 10-20мм

4. 20-40мм

5. 25-60мм

6. 20-70мм

7. 40-70мм

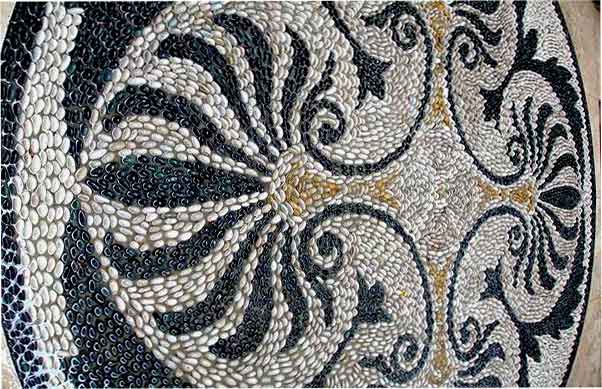

- Галька – окатные камни от 1 до 15 см. Результат естественного процесса обкалывания кусков горной породы в водной среде. По своему практическому применению галька схожа со щебнем – используется в дорожном строительстве, устройстве фундаментов, дренажных систем, обустройстве искусственных водоемов.

Галькой выкладывают лечебные ортопедические дорожки, а так же декорируют ей цокольные этажи зданий и садово-парковые строения.

Фракции гальки:

1. Крупная 5-10см

2. Средняя 2,5-5см

3. Мелкая 1-2,5см

- Гравий – образуется при длительном и естественном процессе разрушения горных пород. Бывает колотый – горно-овражный и окатный – речной/морской. Используется в дорожном строительстве — при необходимость заменить (или дополнить) щебень более мелким по размеру гравием. Основное достоинство гравия – его декоративность (эстетический внешний вид). Часто используется в ЛД. Фракции гравия:

1. Крупный 5-10мм

2. Средний 2,5-5мм

3. Мелкий 1-2,5мм

Этой статьей мы немного окунули Вас в большой и сложный мир камнедобывающей и камнеперерабатывающей отраслей промышленности. С нашей точки зрения, это та крупица информации, которую стоит учитывать конечному потребителю при выборе камня, и просто необходимо знать строителю — каменщику. Следующей статьей «Способы обработки поверхности натурального камня» мы продолжим знакомиться с тонкостями камнеобработки, следите за обновлениями.

Источник