- Добыча и получение олова

- Производство олова

- Применение олова

- Марки олова

- Месторождения олова

- Как добывают олово?

- Добыча оловянной руды

- Рафинирование добытого материала

- Добыча и получение олова

- Свойства олова

- Разновидности и марки

- Добыча оловянной руды

- Выплавка

- Рафинирование добытого материала

- Применение олова

- Добыча олова

Добыча и получение олова

Смесь таких металлов, как олово и медь — бронза, известна людям еще с 4-го тысячелетия до нашей эры. А данные про чистый металл появились примерно во 2-м тысячелетии до н. э. В те времена из этого металла создавались украшения и посуда. Тем не менее вследствие низкой доступности и дороговизны, оловянные изделия не часто попадаются в числе римских и греческих предметов древности. Информация об этом металле присутствует даже в Библии.

Производство олова

Получение олова связано с процессом дробления, которому необходимо подвергнуть рудоносную породу (или касситерит). Во время этой операции руду дробят, чтобы получить средний калибр частиц на уровне 10 мм. Происходит это в специальных мельницах промышленного назначения. Далее касситерит вследствие своего достаточно значительного уровня плотности и веса отделяется от пустой породы при помощи вибрационно-гравитационного способа на обогатительном столе. Кроме этого может использоваться флотационный способ обогащения и очищения породы. Концентрированную смесь оловянной руды, которая формируется вследствие этой процедуры, подвергают печной выплавке. Во время реализации выплавки происходит восстановление до свободного состояния при помощи включения в восстановительный процесс древесного угля. Для выплавки руду перекладывают слоями с древесным углем.

| Марка | Химический состав, % | Область применения | |||

| Sn, не менее | Примеси, не более | ||||

| Pb | Cu | Sb | |||

| О1ПЧ | 99,915 | 0,025 | 0,01 | 0,015 | В полупроводниковой технике; производство консервной жести и приготовление химических реактивов; изготовление прутков, ленты и других изделий для электротехнических целей; изготовление баббитов, сплавов, припоев, оловянного порошка, модифицированного серого чугуна. |

| О1 | 99,9 | 0,04 | 0,01 | 0,015 | |

| О2 | 99,565 | 0,25 | 0,03 | 0,05 | |

| О3 | 98,49 | 1,0 | 0,1 | 0,3 | |

Применение олова

Олово является крайне значимой составляющей смеси в процессе изготовления конструкционных сплавов титана. Двуокись олова является достаточно хорошим абразивным средством, которое используется при «доводке» поверхности оптических стекол. Раньше оловянные соли служили красящими веществами для шерсти. Кроме того, этот металл широко используется в качестве составляющего элемента анодного материала для химического источника тока.

Специалисты называют очень многообещающим использование олова для создания свинцово-оловянных аккумуляторных батарей. Согласно научным исследованиям, при одинаковом напряжении со свинцовой батареей свинцово-оловянная отличается в 2,5 раза более высокой емкостью, а также в 5 раз более высокой энергетической плотностью на единицу объёма. При этом такой аккумулятор имеет более низкое внутреннее сопротивление.

Также олово применимо в процессе создания белой жести на производствах тары для продуктов питания, в припоях для электроники, в сплавах, из которых создают подшипники. Еще один востребованный сплав – пьютер. Из этого материала делают посуду.

Марки олова

Зачастую сплавы олова применяют как антифрикционные материалы или припои. При помощи антифрикционных соединений специалистам удается сохранить машины и оборудование, снижая потери на трение. А припоями скрепляют металлические составляющие механизмов. Из числа антифрикционных сплавов самыми востребованными можно назвать баббиты. Все марки олова выпускаются в виде чушек. Согласно химическому составу выделяют следующие марки:

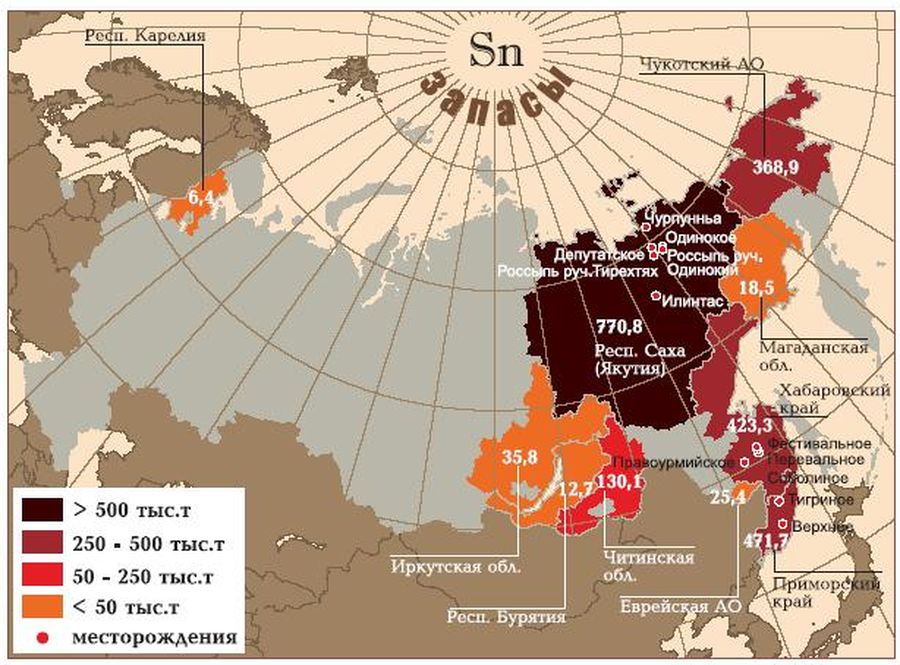

Месторождения олова

Основная добыча олова сосредоточена в месторождениях, расположенных на территории юго-востока Азии, главным образом в Китае, Индонезии, Малайзии и Таиланде. Кроме этого залежи этого металла присутствуют в странах Южной Америки, а именно в Боливии, Перу, Бразилии.

Российской промышленности очень нужно олово. В нашей стране ежегодно потребляется примерно 6,5–7 тыс. тонн. Однако 90% из этого количества составляет импорт. Главные месторождения оловянной руды в нашем государстве расположены в восточных регионах. Примерно тридцать лет назад в производственный кластер по добыче олова входили девять горно-обогатительных заводов и более 20 рудников в Якутии, Хабаровском регионе, Приморском и Забайкальском регионах, а также на территории Еврейской АО. Но часть предприятий быстро обанкротились.

На протяжении последних нескольких лет положение начало менять в лучшую сторону, но до «советских» объемов еще очень далеко. Не оказало существенного влияния установление в 2013 году нулевой налоговой ставки на добычу полезных ископаемых руд олова, залегающих на территории Дальнего Востока. В нынешнем году внедряется крупная инвестиционная программа, задачей реализации которой является повышение эффективности добычи.

Источник

Как добывают олово?

Олово считается одним из первых металлов, которые люди стали использовать в быту, в итоге применение олова дало старт многим отраслям промышленности. Возникает вопрос «Как добывают олово?». На практике процесс изготовления олова включает в себя добычу оловянной руды, вследствие чего выполняется выплавка и последующее рафинирование олова.

Годовой объем изготовления олова довольно не велик, особенно если учитывать, что оно имеет довольно важное значение для промышленности. Так в год добывают в среднем около двести пятьдесят тонн олова.

Добыча оловянной руды

Возможны различные способы добычи оловянной руды, все зависит от вида оловянной руды, а также от источника, из которого будет она добываться.

Наиболее просты в работе россыпные месторождения руды олова, их называют аллювиальные. Как правило, в такого рода местах его рождениях находятся зернистые пески. Для их разработки используют драгирование, а также применяется добыча при помощи песковых насосов:

- Способ добычи драгирование. При помощи многоковшовых или же землесосных драг оловянную россыпь удается добывать со дна водоемов.

- Разработка мест рождение олова при помощи песковых насосов. Первым делом необходимо вскрыть месторождение механическим способом, после чего при использовании мощных струй воды выполняют дробление руды, которая попадает в специальный пруд – накопитель, и уже оттуда при помощи погружного пескового насоса на поверхность поднимаю суспензию, которая далее поступает ан промывную галерею.

Рафинирование добытого материала

Чистота полученного олова будет зависеть от того, какого качества была исходная руда, но в большинстве случаев не обойтись без рафинирования. Рафинирование выполняется двумя методами:

- Рафинирование термическое — выполняется в специальных котлах, температура в которых достигает 300 градусов. После добавления в полученный расплав угля и серы добиваться удаления железа и меди.

- Рафинирование электролитическое – данный метод был придуман ля рафинирования боливийских руд. Которые характеризуются высокой степенью загрязнения. Рабочая температура составляет 35 градусов, рафинирование выполняется в специальных электролизных ваннах с вспомогательным оборудованием. В итоге, получается олово, чистота которого выше, чем при термическом рафинировании.

- Для полупроводниковой техники, дополнительно выполняется очистка методом зонной плавки.

Надеемся, что вы поняли как добывают олово в нынешнее время, но если у вас остались вопросы, задавайте их в комментарии, будем рады ответить на каждый вопрос.

Источник

Добыча и получение олова

Олово стало одним из первых видов металлов, которые научились добывать и применять в определенных отраслях промышленности. Металл имеет серебристо-белый цвет, обладая мягкой и пластичной структурой. Процесс изготовления включает в себя предварительную добычу оловянной руды, из которой реализуется выплавка и последующее рафинирование металла.

Свойства олова

При вступлении в химическую реакцию, проявляется полиморфизм. На открытом воздухе и водной среде поверхность олово быстро покрывается оксидной пленкой, которая защищает материал от коррозийного воздействия. Имеет несколько его структурных форм:

- серый порошок, относится к полупроводникам;

- белое олово является модификацией ковкого металла серебристого цвета;

- твердое, белого цвета, достаточно хрупкое.

Олово без проблем вступает в реакции с неметаллами, при этом достаточно проблемно взаимодействует с серной и соляной концентрированными кислотами. Если кислоты разбавляются, то реакции с металлом не произойдет. С азотной кислотой взаимодействует по-разному, результатом реакции может стать нитрат или кислота олова.

На щелочные элементы реагирует только при сильном нагревании. При контакте с кислородом могут быть образованы несколько оксидов, имеющих степени окисления 2 или 4. Металл выступает основой для всего класса оловоорганических соединений.

Разновидности и марки

Природа насчитывает более 20 видов минералов олова. Основным является касситерит, в нем содержится порядка 78,8 % полезного вещества, а станин выступает минералом с наименьшим содержанием олова — до 27,5 %.

Оловянные сплавы используются как антифрикционные материалы. Баббиты в этой отрасли являются наиболее популярными. С их помощью фиксируют необходимые детали машинного оборудования, тем самым снижая инертные потери с трением отдельных элементов. Готовые изделия производятся в виде чушек, анодов или прутков. Классифицируются согласно химическим составляющим компонента, от содержания которых зависит конечная маркировка:

В сплаве О1пч находится наименьшее количество сторонних примесей. В О4 — наоборот, содержание свинца, сурьмы и меди на порядок выше.

Добыча оловянной руды

Методы, при помощи которых добывают руду, напрямую зависят от типа и источника. Гораздо легче разрабатываются аллювиальные месторождения. Такие места богаты содержанием мелкозернистого песка, а главным способом извлечения полезных минералов выступает драгирование. Посредством больших многоковшовых драг, оловоносная россыпь поднимается со дна водоемов. Драга – это плавучее устройство, относящееся к категории горно-обогатительных агрегатов, использующее разнообразные функции для гравитационного обогащения.

Также для добычи могут применяться специальные насосы, закачивающие песок. Подобные работы выполняются по следующей технологии:

- месторождение вскрывается механическими приемами;

- водяные струи под сильным напором размельчают руду и отправляют ее к накопителю, расположенному внизу;

- насос подает грязевую суспензию с водной основой в промывную область, на верхнем уровне;

- суспензия проходит через специальные шлюзы, а тяжелый касситерит оседает на дно для дальнейшего отбора, полученный концентрат может содержать до 76 % олова.

К другим местам разработки относятся коренные месторождения. Некоторые случаи предусматривают добычу открытым методом, но зачастую используется наклоненная штольня с непрерывным дренированием воды. Далее щековые дробящие и измельчающие устройства превращают руду в песок. Последующее концентрирование зависит от содержания олова в добытом материале.

Определенные сульфидные компоненты сначала обжигают, а потом выщелачивают за несколько этапов, для отделения других металлов серебра, меди или свинца. После этого руда подвергается гравитационному обогащению. Концентрация олова в коренных месторождениях значительно ниже — от 18 до 60 процентов.

Выплавка

Восстановление происходит путем плавления касситерита с углесодержащими материалами в специализированных печах отражательного или шахтового типа. Шахтные печи принято использовать издавна: в них, чередуя, грузят слоями древесный уголь и касситерит. Отражательные устройства являются более современными и распространенными. Топливом выступает каменный уголь, а руда перемешивается с антрацитом и известняковыми породами.

Результат восстановительных работ — шлаки, обогащенные до 25 % оловом. Полученные материалы подвергают дальнейшей обработке, с последующей переплавкой под более высокими температурными режимами. Весь процесс имеет особый контроль со своей технологией, которая строго соблюдается, во избежание получения слишком больших остатков олова в шлаках после вторичной обработки.

Рафинирование добытого материала

Чистота добываемого ресурса напрямую зависит от исходного качества руды. Для получения наиболее качественного олова выполняется рафинирование материалов следующими способами:

- Термический. Подразумевает использование специализированных котлов, где проходит весь процесс очищения. Температура кипения внутри доводится до 300 градусов. Добавление угля или серы, позволяет добиться расщепления железа и меди.

- Электролитический. Процедура выполняется в отдельных электролизных ваннах, где устанавливается необходимое вспомогательное оборудование. Рабочая температура фиксируется на уровне 35 градусов. Олово, полученное таким способом, наиболее чистое.

Использование полупроводниковой техники подразумевает дополнительную очистку путем зонного плавления.

Применение олова

Основная масса олова применяется в металлургии для производства разнообразных сплавов, которые в дальнейшем используют при изготовлении более привычных предметов:

- упаковочная фольга;

- припои разного класса;

- пищевая жесть;

- провода;

- конденсаторы.

Часто используется в качестве поверхностного антикоррозийного покрытия на железных изделиях. Олово также является одним из немаловажных компонентов при производстве аккумуляторов и красок определенных цветов.

Источник

Добыча олова

Прежде чем олово попадает в руки наших потребителей в виде чушек или блоков, его необходимо добыть в виде породы.

Олово было одним из первых металлов, которыми научился пользоваться человек, и многие виды его применения дали начало процветающим отраслям промышленности. Производство олова включает добычу и обогащение оловянной руды, а также выплавку и рафинирование олова. Хотя олово имеет важное промышленное значение, годовой объем его производства сравнительно невелик и редко превышает 250 000 тн. Преобладающая доля этого объема получается из минерала касситерита – диоксида олова SnO2.

Добыча и обогащение руды: Способы добычи зависят от вида и источника оловянной руды. Проще всего разрабатывать аллювиальные (россыпные) месторождения. Касситерит, будучи довольно тяжелым минералом, хорошо поддается гравитационному обогащению.

Россыпные месторождения: Такие месторождения содержат преимущественно мелкозернистые пески. Основные методы их разработки – драгирование и добыча песковыми насосами. При методе драгирования большие многоковшовые или землесосные драги добывают оловоносную россыпь со дна рек, искусственных водоемов и даже с морского дна. Драга представляет собой плавучий горно-обогатительный агрегат, который выполняет различные процессы гравитационного обогащения (грохочение, отсадку и концентрирование на столах) и, сбрасывая пустую породу за корму, выдает концентрат касситерита. При разработке песковыми насосами месторождение сначала вскрывают механическими средствами. Затем мощными водяными струями дробят руду и смывают ее в пруд-накопитель на нижнем уровне карьера. Погружной песковый насос подает водно-грязевую суспензию на промывную галерею, расположенную на более высоком уровне. Суспензия стекает по промывным шлюзам, которые представляют собой длинные деревянные лотки. Тяжелый касситерит оседает на дно и периодически отбирается для отсадки и концентрирования на столах. Полученный концентрат касситерита содержит 70–76% олова.

Коренные месторождения: Отдельные жильные месторождения могут разрабатываться открытым способом. Но чаще проходится наклонная штольня в косогоре, наклоном которой обеспечивается непрерывное дренирование воды. В некоторых случаях необходим вертикальный шахтный ствол. Щековые дробилки и мельницы размельчают необогащенную руду до крупности песка. Методы дальнейшего концентрирования зависят от характера руды. Отделение породных хвостов и пирита обычно осуществляется методами гравитационного и флотационного обогащения. Некоторые комплексные сульфидные руды обжигают и выщелачивают в два этапа для улавливания серебра, золота, меди и свинца. После обжига может проводиться магнитное отделение олова от железа и вольфрама. За обжигом и выщелачиванием следует гравитационное обогащение отходов. Концентраты коренных месторождений беднее, чем концентраты россыпных. Так, содержание олова в типичных боливийских концентратах составляет 18–60%. Восстановление и рафинирование требуют более значительных затрат, так как процессы осложняются присутствием больших количеств других минералов.

Выплавка: Для восстановления касситерит плавят с углеродсодержащими материалами в отражательных или особого типа шахтных печах. Шахтные оловоплавильные печи применяются с давних времен; в них с использованием дутья сжигается служащий восстановителем древесный уголь, который загружается слоями, чередующимися со слоями касситерита. В более распространенных отражательных печах в качестве топлива используется каменный уголь; они действуют аналогично мартеновским сталеплавильным печам, причем руда смешивается с антрацитом и известняком. Печи обоих типов дают шлаки, богатые оловом (до 25%). Шлаки подвергают доработке переплавкой при значительно более высокой температуре с добавлением новых количеств восстановителя. В результате получается черновое олово с высоким содержанием железа – так называемая железистая печная настыль. Процесс требует строгого контроля, иначе и вторичные шлаки будут содержать слишком большой процент олова.

Рафинирование: Чистота первичного олова зависит от исходной руды, но чаще всего оно требует рафинирования, которое может проводиться либо термическим, либо электролитическим способом.

Термическое рафинирование: Черновое олово, содержащее 97–99% Sn (олово О1 — О3), рафинируют от примесей в обогреваемых стальных полусферических котлах при температуре около 300°С. Железо и медь удаляют добавлением в расплав угля и серы, мышьяк и сурьму отделяют в виде соединений и сплавов с алюминием, свинец – действием SnCl2 , а висмут – в виде соединений с кальцием и магнием. Рафинированный металл содержит 99,75–99,95% Sn. Электролитическое рафинирование: Метод электролитического рафинирования был разработан компанией «Америкэн смелтинг энд рифайнинг» в применении к боливийским рудам, отличающимся высокой степенью загрязненности. Электролит содержит 8% серной кислоты, 4% крезол- и фенолсульфокислоты и 3% двухвалентного олова (Sn 2+). Электролизные ванны и вспомогательное оборудование примерно такие же, как и при рафинировании меди. Рабочая температура 35°С. Чистота электролитического олова (>99,98%) выше, чем термически рафинированного. Дополнительной очисткой по методу зонной плавки получают особо чистое олово для полупроводниковой техники (99,995% Sn).

Источник