- Тяжелая нефть

- Добыча тяжелой нефти

- Способы добычи тяжелой нефти

- Извлечение тяжелой нефти. Термошахтные системы разработки месторождений

- В статье рассмотрены основные термошахтные технологии, описаны их преимущества и недостатки. По результатам моделирования установлен вариант, обеспечивающий наибольшую нефтеотдачу на месторождениях с высоковязкой нефтью.

Тяжелая нефть

Нефть до настоящего времени остается практически незаменимым полезным ископаемым, применяемым во многих промышленных сферах. На протяжении всего своего существования человечество добывает нефть. Однако, нефтяные запасы не бесконечны, и чем дальше, тем нефти во всем мире становится все меньше, а альтернатива этому полезному ископаемому еще не найдена. В связи с этим, человечество начинает рассматривать добычу других разновидностей нефти, а именно – добычу тяжелой нефти.

Тяжелая нефть представляет собой разновидность сырой нефти битуминозного и вязкого типа, плотность которой составляет 0,917-1,022 г/см 3 . Данная нефть отличается от обычной нефти тем, что в ее составе присутствуют молекулы достаточно крупного размера, которые на 90% состоят из серы и разнообразных металлов. В связи с тем, что тяжелая нефть значительно гуще и плотнее обычной нефти, производить ее добычу в ее первозданном состоянии, используя обычные методы, невозможно. Поэтому, перед добычей тяжелых нефтяных фракций осуществляется надлежащая подготовка этого полезного ископаемого – растворение или нагревание, после чего данная горючая жидкость способна передвигаться по трубопроводу или поступать в скважину.

В тяжелой нефти легколетучие фракции присутствуют в крайне малом количестве, соответственно, выделяется очень малое количество паров, а также создаются взрывоопасные смеси с воздухом.

Добыча тяжелой нефти

Стоит отметить, что тяжелые фракции нефти залегают, главным образом, в песках, имеющих более крупнозернистую фракцию, а также обладающих улучшенной проницаемостью и относящихся к низам балахнской свиты и к нижнему отделу продуктивной толщи. В настоящее время тяжелые нефти представляют собой один из наиболее важных перспективных источников углеводородного сырья, поскольку запасы обычной нефти с каждым годом истощаются. Добыча тяжелой нефти на сегодняшний день практикуется и некоторые залежи природных битумов уже давно введены в разработку. Однако, в силу того, что для извлечения тяжелых нефтяных фракций необходимо совершенно другое оборудование, а, соответственно, и совершенно другие финансовые средства, данная деятельность является пока что не сильно распространенной.

Стоит отметить, что низкий объем добычи тяжелой нефти обусловлен несколькими факторами, сред которых следует выделить:

- дороговизна добычи;

- высокая стоимость транспортировки;

- несовершенство технических средств;

- технологические трудности разработки подобных залежей.

Но, все таки, поскольку запасы легкой нефти постепенно истощаются, на сегодняшний день очень много внимания уделяется вопросам добычи именно тяжелых фракций нефти. Таким образом, на сегодняшний день существует несколько способов добычи тяжелой нефти.

Способы добычи тяжелой нефти

- Циркулярная обработка пласта. Данный способ заключается в том, что по затрубному каналу осуществляется нагнетание пара между эксплуатационной колонной и НК. Также скважина оборудуется специальным пакером, который позволяет пропускать через себя пар, который нагнетается в затрубное пространство. Это обуславливает прогревание пласта сверху вниз. Для откачки нефти и конденсата применяется глубинный насос на поверхность по НКТ.

- Холодная добыча тяжелой нефти вместе с песком. Данный способ позволяет увеличить производительность пласта. Именно для этого и закачивают в скважину песок.

- Применение газообразных растворителей. Благодаря газообразным растворителям, которые закачиваются в нефтепласт, можно добиться существенного снижения вязкости нефти (ее разжижения). В результате этого, нефть под действием гравитации будет стекать. Данный метод допустимо также применять для добычи битумов.

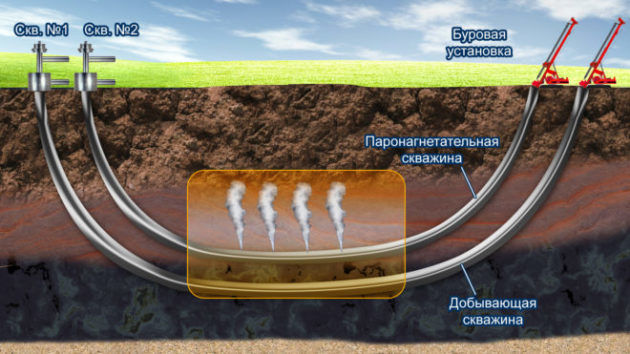

- Метод термальной обработки на месте залегания. Для добычи тяжелой нефти указанным способом необходимо две горизонтальные скважины. Одна из них применяется для закачивания пара. В результате данных действий вязкость тяжелы фракций нефти снижается, и нефть стекает в расположенную ниже скважину, из которой затем выкачивается на поверхность.

- Циклическая паростимуляция. За определенный промежуток времени в скважину закачивается под давлением пар, после этого, пар в скважине выдерживается при определенной температуре (так называемый период «выдерживания при повышенной температуре»). За этим следует непосредственно добыча нефти, после чего весь процесс повторяется заново.

- Конверсия на месте залегания.

- Обогащение на месте залегания. В основе этого и предыдущего методов лежит постепенное прогревание породы на протяжении нескольких месяцев

Стоит отметить, что тяжелые фракции нефти содержатся практически во всех уже разработанных нефтяных месторождениях.

Наиболее оптимальным использованием является переработка тяжелой нефти в нефтепродукты непосредственно на месте ее добычи. Это связано с тем, что закачивание тяжелых углеводородов в трубопровод приводит к ухудшению общего качества нефти, транспортировка которой по нему осуществляется.

Таким образом, можно сказать, что тяжелые фракции нефти целесообразно применять как сырьевую битумную базу, поскольку благодаря этому проблема обеспечения дорожны и строительных организаций битумов станет существенно проще, а также будет сокращена нехватка дорожного битума, особенно в сельскохозяйственном автодорожном строительстве.

Источник

Извлечение тяжелой нефти. Термошахтные системы разработки месторождений

В статье рассмотрены основные термошахтные технологии, описаны их преимущества и недостатки. По результатам моделирования установлен вариант, обеспечивающий наибольшую нефтеотдачу на месторождениях с высоковязкой нефтью.

Ярегское месторождение – месторождение высоковязкой нефти, открытое в 1932 году в центральной части Республики Коми на Тиманском кряже в 25 километрах к юго-западу от современного города Ухты, относится к Тимано-Печорской нефтегазоносной провинции.

Ярегское месторождение включает три площади: Ярегскую, Лыаёльскую и Вежавожскую (рис. 1). В промышленной разработке термошахтным методом находится только Ярегская площадь, на Лыаёльской площади проводятся опытно-промышленные работы по испытанию различных технологий теплового воздействия на пласт с поверхности [2].

РИС. 1. Обзорная карта Ярегского месторождения

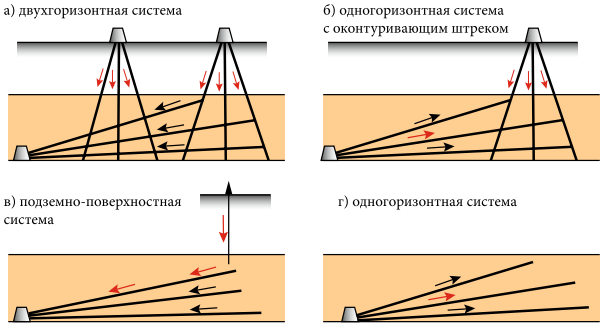

На Ярегском месторождении применяются следующие системы разработки: двухгоризонтная, одногоризонтная система с оконтуривающими выработками, одногоризонтная система и подземно-поверхностная. Все применяемые на месторождении варианты разработки отличаются лишь расположением нагнетательных скважин и способом подачи пара в пласт, отбор нефти во всех вариантах осуществляется через систему пологовосходящих cкважин [1].

С использованием гидродинамического симулятора CMG были смоделированы следующие термошахтные технологии разработки месторождений: одногоризонтная, двухгоризонтная, одногоризонтная с оконтуривающим штреком и подземно-поверхностная система. Расположение скважин данных технологий представлены на рис. 2.

РИС 2. Схема подачи пара в пласт при различных термошахтных технологиях

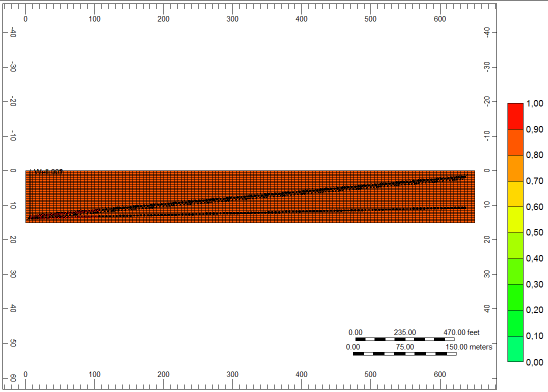

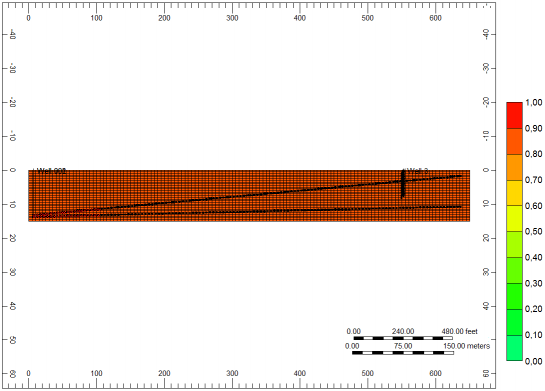

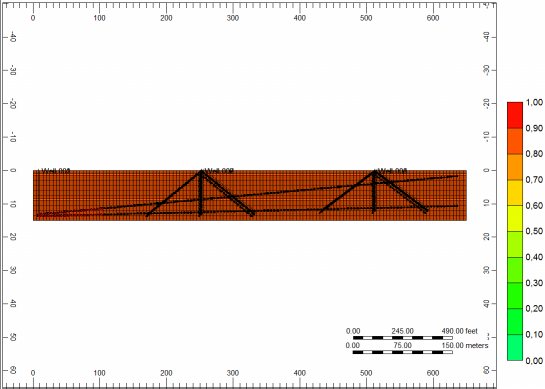

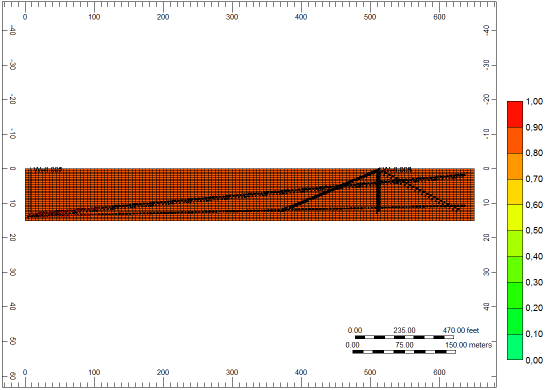

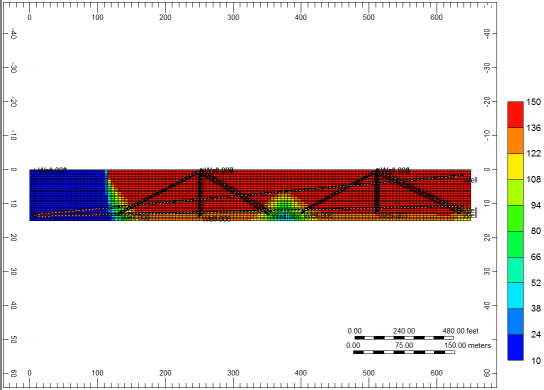

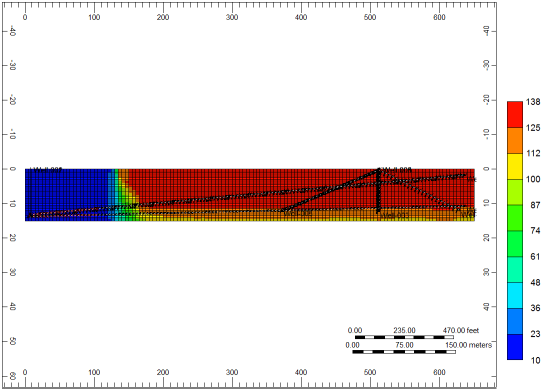

В разработанной модели расположение скважин выглядит следующим образом (рис. 3-6).

РИС. 3. Расположение скважин при одногоризонтной системе

РИС 4. Расположение скважин при подземно-поверхностной системе

РИС. 5. Расположение скважин при двухгоризонтной системе

Рис. 6. Расположение скважин при одногоризонтной системе с оконтуривающим штреком

Фильтрационно-емкостные свойства и параметры сетки модели представлены в таблицах 1-2.

ТАБЛИЦА 1. Фильтрационно-емкостные свойства модели

* естественная и искусственная трещиноватость пласта не учитывалась в модели

Коэффициент проницаемости, Д

Коэффициент пористости, д. е.

Начальная пластовая температура,

Начальное пластовое давление, кПа

Начальная нефтенасыщенность пласта, д.е.

ТАБЛИЦА 2. Параметры сетки модели

Размер модели по X, м

Размер модели по Y, м

Размер модели по Z, м

Размер ячейки по X, м

Размер ячейки по Y, м

Размер ячейки по Z, м

Давление закачки пара:

• Одногоризонтная система. Давление закачки подземной пологовосходящей скважины

• Подземно-поверхностная система. Давление закачки поверхностной скважины

• Двухгоризонтная система. Давление закачки скважин с надпластового туффитового горизонта

• Одногоризонтная система с оконтуривающими штреками. Давление закачки подземной пологовосходящей скважины . Давление закачки скважин с надпластового туффитового горизонта

Параметры на добывающих скважинах во всех вариантах идентичные:

Время расчета составляет 10 лет.

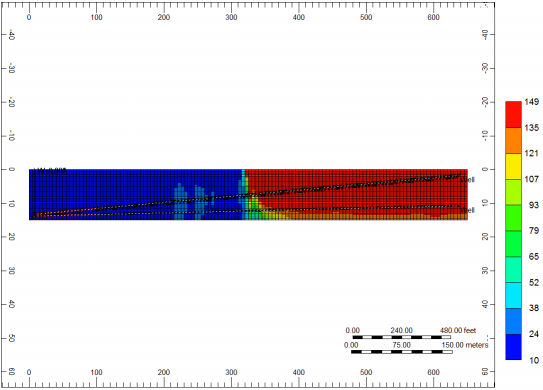

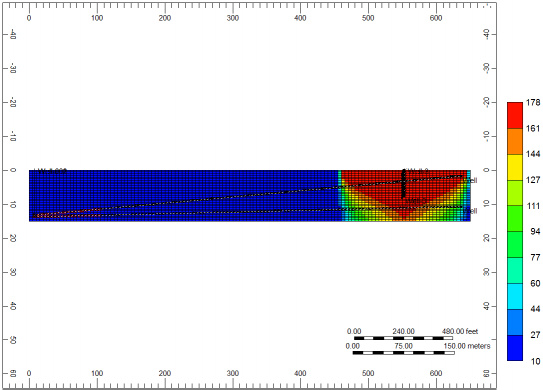

Распределение температуры для представленных термошахтных технологий на конец моделируемого времени представлены на рисунках 7-10.

РИС. 7. Распределение температуры при одногоризонтной системе

РИС. 8. Распределение температуры при подземно-поверхностной системе

РИС. 9.Распределение температуры при двухгоризонтной системе

РИС. 10. Распределение температуры при одногоризонтной системе с оконтуривающим штреком

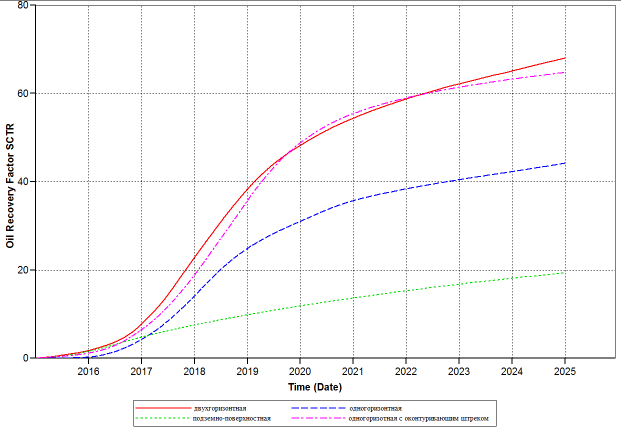

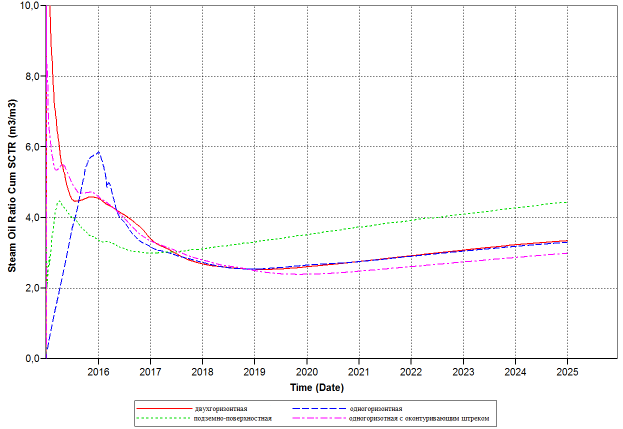

На рисунках 11-12 представлено сопоставление технологических показателей (КИН, ПНО) рассматриваемых технологий разработки.

РИС. 11. Сопоставление КИН

РИС. 12. Сопоставление ПНО

В настоящее время наибольшее распространение по площади месторождения имеет одногоризонтная и подземно-поверхностная система.

Ниже дано описание преимуществ и недостатков применяемых систем разработки.

а) Двухгоризонтная система.

• высокий охват пласта разработкой по площади участка;

• возможность обеспечить оптимальные темпы закачки пара при небольших давлениях нагнетания (не более 0,3 МПа).

• очень большие затраты на горноподготовительные и буровые работы;

• низкий охват нижней части разреза прогревом из-за тенденции пара распространяться вверх и образования песчаных пробок на забое нагнетательных скважин.

б) Одногоризонтная система с оконтуривающими штреками.

• максимальный охват залежи прогревом и нефтеизвлечением по площади и разрезу;

• возможность обеспечить требуемые темпы закачки пара при небольших давлениях нагнетания пара (не более 0,2–0,3 МПа).

• объем горноподготовительных и буровых работ значительно меньше, чем при двухгоризонтной системе.

в) Одногоризонтная система.

• исключаются капитальные затраты на бурение и обустройство поверхностных нагнетательных скважин, а также эксплуатационные затраты на ремонт поверхностных скважин;

• возможность обеспечить оптимальные темпы закачки пара при допустимых давлениях нагнетания (не более 0,5 МПа), исключающих прорывы пара за пределы разрабатываемых участков и в горные выработки;

• высокий охват и нефтеотдача пласта за счет возможности закачки пара в нижний ярус подземных скважин и более полного вовлечения в процесс разработки нижней части продуктивного разреза;

•самое низкое паронефтяное отношение благодаря высокой тепловой эффективности процесса разработки;

• гибкая система регулирования распределения тепла благодаря возможности подачи пара в любую зону пласта в любое время;

• возможность осуществить перевод площадей двухгоризонтной системы на одногоризонтную и тем самым уменьшить затраты на поддержание и проветривание выработок туффитового горизонта.

• необходимость дополнительных затрат на оборудование подземных нагнетательных скважин для снижения тепловыделений в рудничную атмосферу до допустимого уровня;

• наличие в рабочей зоне системы парораспределения.

г) Подземно-поверхностная система.

• улучшение температурного режима в буровых галереях за счет удаления зоны нагнетания пара от галереи.

• необходимость бурения и обустройства большого количества нагнетательных скважин с поверхности, что приводит к увеличению в 2 раза затрат на подготовку площадей по сравнению с одногоризонтной системой;

• ограниченность применения системы на значительных территориях из-за болот, водоемов, жилых и производственных сооружений, охранных зон;

• применение больших давлений нагнетания (до 0,8–1 МПа) неизбежно приводит к прорывам пара через ранее пробуренные скважины в горные выработки надпластового горизонта и их разрушению;

• сложно вовлечь в активную разработку нижнюю половину пласта;

• дополнительные эксплуатационные расходы на освоение и ремонт поверхностных скважин, а также на восстановление разрушенных горных выработок;

• фиксированная система парораспределения не позволяет регулировать процесс разработки и воздействовать на непрогретые зоны пласта;

• недостаточная точность проводки скважин требует бурения дополнительных скважин для установления гидродинамической связи с зонами нагнетания пара [1].

По результатам моделирования необходимо сделать следующие выводы:

Во-первых, рассмотрены основные термошахтные технологии, описаны преимущества и недостатки.

Во-вторых, с помощью программного комплекса CMG (модуль Stars) были смоделированы основные термошахтные технологии.

В-третьих, по результатам моделирования установлено, что наибольшей нефтеотдачей на конец моделируемого времени обладает вариант с двухгоризонтной системой термошахтной разработки. При этом наименьшее паронефтяное отношение оказалось у варианта с одногоризонтной системой с оконтуривающими штреками.

1. Рузин, Л. М. Технологические принципы разработки залежей аномально вязких нефтей и битумов. – Изд. 2-е, пер. и доп. / Л. М. Рузин, И. Ф. Чупров, О. А. Морозюк, С. М. Дуркин. – М. – Ижевск: Институт компьютерных исследований, 2015. – 476 с.

2. Рузин, Л. М. Разработка залежей высоковязких нефтей и битумов с применением тепловых методов [Текст]: учеб. пособие / Л. М. Рузин, О. А. Морозюк. – 2-е изд., перераб. и доп. – Ухта: УГТУ, 2015. – 166 с.

Источник