Статьи

ТПГВ 3.Конструкция и технология возведения крепи

Крепление горных выработок является наиболее распространенным способом их поддержания и представляет собой совокупность работ по возведению горной крепи.

Крепью называют искусственное сооружение, предназначенное для сохранения необходимых размеров выработок и предотвращения обрушения вмещающих пород.

Крепежные материалы – материалы, применяемые для изготовления крепи горных выработок.

По назначению они классифицируются на: основные, вяжущие и вспомогательные.

Основные – используются для несущих конструкций крепи – это дерево, металл, бетон, железобетон, камень, пластик.

Вяжущие – идут на приготовление растворов, бетонов и стеклопластиков (цемент, смола).

Вспомогательные – водоизоляционные материалы, химические реагенты, изделия из стали.

Требования к крепежным материалам – должны обладать высокой прочностью, быть устойчивыми против коррозии и гниения, иметь невысокую стоимость, не быть дефицитными и огнеопасными, противостоять воздействию подземных вод и шахтной атмосферы. Крепь – прочная, надежная, долговечная, занимать как можно меньше места, возможность механизации возведения, должна быть транспортабельной, нетрудоемкой при возведении, оказывать минимальное сопротивление воздуху, иметь минимальные затраты , огнестойкая, и пр.

Материал крепи выбирают с учетом его огнестойкости, назначения и срока службы выработки, её поперечного сечения, величины и характера горного давления.

Горную крепь классифицируют:

- на крепь горизонтальных, вертикальных и наклонных выработок;

- на крепь капитальных и подготовительных выработок;

- на деревянную, металлическую, каменную, бетонную, ж/б и смешанную;

- на временную и постоянную;

- на рамную, сплошную, штанговую и комбинированную;

- на жесткую, шарнирную, податливую;

- на прямоугольную, трапециевидную, полигональную, сводчатую, арочную, кольцевую, эллиптическую и др.;

- на обычную и специальную.

Деревянные крепи.

Деревянная крепь – используют преимущественно хвойных пород.

Достоинства – небольшая масса, сравнительно небольшая стоимость, легкость обработки на рабочем месте. Простота конструкции, удобна в установке и транспортировке.

Недостатки – недолговечность (срок службы 2-3 года, иногда до 5 лет), опасность в пожарном отношении, меньшая прочность по сравнению с другими материалами.

|

| Сортамент пиленного материала а) распил; б) брусья; в) доски обрезные («затяжка»);г) доски необрезные («затяжка»); д) обаполы (горбыли). |

Рудничная стойка – круглый лесоматериал длиной от 0,5 до 5м и толщиной в верхнем торце от 7 до 30см.

Два сорта леса – круглый и пиленый ( пластины, распилы, брусья, доски, обаполы). Если предел прочности древесины при сжатии вдоль волокон принять за единицу, то при сжатии поперек волокон он будет равен 0,1 – 0,3, при растяжении вдоль волокон -2-3; поперек волокон -0,3-0,5. Т.е. прочность древесины колеблется в широких пределах. Её, как материал для крепи, применяют в основном при небольшом сроке службы подземных выработок или в качестве временной крепи до возведения постоянной из более долговечных материалов.

|

| Деревянная рамная крепь горных выработок |

Соединение стоек с верхняком:

а) при давлении сверху;

б) при давлении сбоку;

в) при давлении сверху и сбоку;

г) крепление выработки вразбежку;

д) крепление выработки сплошное;

1- верхняк;

2- стойка;

3- Затяжка;

|

| Деревянные крепежные рамы. а, в, г – неполные, б- полные. |

Основной конструкцией деревянной крепи является неполная крепежная рама Рис а,в,г. Состоит из верхняка 1, и двух соек 2. Реже применяют полные крепежные рамы, Рис б, когда добавляют четвертый элемент – лежень 3. Неполные крепежные рамы применяют в породах с f= 3-9, а полные – с f=1-2 и пучащих породах. Крепежные рамы трапециевидной формы с горизонтальным верхняком и углом наклона стоек в раме 80-850 применяют при любом угле залегания пласта. До 20-250 рамы устанавливают с наклонным верхняком по кровле пласта Рис в, при крутом залегании (более 550) – с горизонтальным верхняком и наклоном одной стойки по кровле пласта.

Соединение элементов крепежной рамы должно быть прочным, точным и простым в исполнении. Еще это соединение называют замком.

Соединение в лапу, очень распространенный способ соединения верхняка со стойкой и лежнем. Это соединение выполняют в зависимости от горного давления. На рис показано направление стрелками направление горного давления и соответствующая ему конструкция в лапу.

Соединение в паз применяют только при вертикальном горном давлении. Остальные виды соединений (в шип, встык) применяются довольно редко.

Источник

ВОЗВЕДЕНИЕ КРЕПИ

Крепь горных выработок является несущей конструкцией, возводимой для предотвращения обрушения окружающих выработку пород и сохранения размеров выработки на период ее эксплуатации.

Трудоемкость крепления и выбор горно-проходческих работ в большей мере зависят от типа и конструкции крепи.

Технология возведения крепей обуславливается их конструктивными особенностями, условиями эксплуатации, которые изложены в соответствующих инструкциях и руководствах по их применению. Крепление выработки производят в соответствии с паспортом проведения и крепления, разрабатываемого для каждой конкретной выработки.

При креплении горизонтальных выработок на рудниках наибольшее распространение получили монолитная бетонная, набрызгбетонная и анкерная крепи, а также их сочетания.

Крепление горных выработок производится в соответствии с паспортом крепления, который содержит: графическое изображение общего вида и элементов крепи; характеристику условий эксплуатации выработки; расчет или обоснование параметров крепи.

7.1 Возведение монолитных бетонных и железобетонных крепей.

Возведение монолитной бетонной и железобетонной крепи вручную допускается при невозможности или нецелесообразности применения средств механизации: малый объем работ, выработки небольшого поперечного сечения и т. п. Технология возведения крепи заключается в установке опалубки и рабочего полка, монтаже арматуры, укладке в заопалубочное пространство бетонной смеси слоями 10-15 см, уплотнении каждого слоя трамбовками или вибраторами, демонтаже опалубки и полка.

Укладка и уплотнение бетонной смеси вручную являются наиболее трудоемкими работами. Многочисленные перекидки бетонной смеси с при укладке за опалубку ухудшают качество крепи, устройство рештаков и полков загромождает выработку и требует дополнительных трудозатрат. Для механизации работ по укладке бетонной смеси за опалубку применяют пневматические бетоноукладчики и бетононасосы различных конструкций. При расстоянии транспортирования бетонной смеси до 120 м наибольшее распространение получили пневмобетоноукладчики (ПБУ) Принцип действия ПБУ состоит в выдавливании сжатым воздухом из герметичной емкости бетонной смеси и ее транспортировании по трубопроводу до места укладки.

Бетононасосы умеют большую производительность и обеспечивают равномерную подачу бетонной смеси по бетонопроводу.

Комплексная механизация работ по возведению крепи предусматривает и механизацию работ по транспортированию бетонной смеси по выработке к бетоноукладчику.

Возведение монолитной бетонной крепи производится с применением разборно-переставных (инвентарных) и передвижных опалубок. Инвентарные опалубки просты в изготовлении и эксплуатации. Они представляют собой набор секций (кружал и опалубочных щитов), устанавливаемых по мере крепления выработки, и могут использоваться многократно, но трудоемки в монтаже и демонтаже. Их целесообразно применять при креплении выработок переменного сечения небольшой протяженности, узлов сопряжений и камер.

Передвижные опалубки перемещаются в выработке по специальному рельсовому пути или на лыжах. Все конструкции передвижных опалубок имеют одну схему работы: уменьшение внешних размеров опалубки после ее отрыва от бетона, перемещение и установка в новое положение для бетонирования следующей заходки.

Работы по возведению бетонной крепи производят по параллельной, последовательной и совмещенной схемам.

При параллельной схеме работы по возведению постоянной бетонной крепи полностью совмещают с бурением шпуров и погрузкой породы. Бетонную крепь возводят на расстоянии 30-50 м от забоя. Пространство от забоя до бетонной крепи закрепляют временной крепью. При возведении бетонной крепи временную крепь извлекают. Параллельную схему применяют при проведении протяженных выработок. Совмещение основных работ позволяет проводить выработки с повышенной скоростью. Недостаток схемы — сложная организация работ.

Последовательная схема имеет два варианта. Первый — выработку проводят на всю длину, затем возводят постоянную крепь. Этот вариант применяют при сооружении камер и выработок небольшой длины. Второй -выработку проводят на длину 15-30 м, затем работы по проведению останавливают и на пройденном участке возводят бетонную крепь. Этот вариант применяют при проведении выработок в слабых породах, где временная крепь не обеспечивает поддержание выработки по всей длине. Общим недостатком обоих вариантов последовательной схемы является низкая скорость проведения выработок. Применение этой схемы обусловлено геологическими условиями и параметрами выработок.

При совмещенной схеме возведение бетонной крепи производится в призабойной части с отставанием от забоя на 5-7 м. Работы по возведению бетонной крепи частично совмещают с бурением шпуров и погрузкой породы. Эту схему применяют при проведении протяженных выработок в слабых породах.

Источник

ТПГВ 3.Конструкция и технология возведения крепи

Лекция 1

Крепь горных выработок

Крепь — искусственное сооружение, возводимое для предотвращения возможности обрушения окружающих горных пород в горных выработках, а также при строительстве шахт, тоннелей и метрополитенов и др. подземных объектов. Конструкция крепи зависит от площади и формы поперечного сечения горной выработки, величины и характера горного давления, срока службы и других факторов.

Виды крепи

По сроку службы

Различают временную и постоянную крепь (обделку). В связи с тем, что при проведении капитальных выработок возведение постоянной крепи вслед за подвиганием забоя мешает работам по выемке и погрузке породы, на участке длиной 40—60 м устанавливается временная крепь, а затем она заменяется постоянной. Как правило, временная крепь выполняется в виде деревянных или инвентарных облегченных металлических рам. Наружным очертанием временной крепи считается верхняя граница марчеван.

По материалу

Крепи подразделяют на деревянную, металлическую (из стали, легких сплавов сплавов), анкерную, каменную (из естественных и искусственных

камней), бетонную, железобетонную (монолитную, из отдельных блоков или элементов ), смешанную (комбинированную).

Деревянную крепь в основном применяют в выработках небольшого сечения и с небольшим сроком службы.

Разновидностями бетонной крепи являются: торкрет (заполнитель цементного раствора имеет крупность 0—8 мм); набрызг-бетон (заполнитель цементного раствора имеет крупность 10—25 мм) и тюбинговая — крепь из составных частей (бетонных или металлических), связанных между собой болтами или другим крепежом.

Анкерная крепь использует породу слоёв за контуром выработки для удержания породы по контуру выработки, поэтому ее применение позволяет сократить металлоемкость крепления при повышении темпов проходки; однако возможно только при проходке тоннелей в скальных и полускальных породах, устойчивых и средней устойчивости; в более слабых породах анкерную крепь применяют совместно с набрызг-бетонном или металлической арочной крепью.

По форме сечения выработки

Различают трапециевидную, арочную (замкнутую и незамкнутую), кольцевую, эллиптическую, полигональную. Это, как правило, рамная крепь, состоящая из отдельных крепежных рам, устанавливаемых в выработке на некотором расстоянии одна от другой. Кровля и бока выработки в промежутках между рамами закрепляются затяжками. От продольного смещения рамы удерживаются рошпанами, представляющими собой поперечину, соединяющую соседние рамы. Это придает конструкции жесткость и стабильность.

По характеру работы

В зависимости от способа соединения элементов крепи подразделяются на жесткие, шарнирные, податливые и комбинированные.

Податливые крепи выполняются из спецпрофиля (например, СВП-профиля) и способны сокращать поперечное сечение выработки под действием горного давления без нарушения работоспособности конструкции. Податливость достигается за счёт скольжения элементов крепи в местах их соединения. Установка такой крепи выполняется обычно вручную. Использование специальной техники в настоящее время позволяет лишь ненамного повысить производительность труда, что не оправдывает стоимость устройства такой крепи.

По роду выработок

Подразделяются на крепь капитальных, подготовительных, нарезных и очистных, горизонтальных, наклонных и вертикальных выработок.

Крепи стальные инвентарные также используются для прокладки и ремонта инженерных коммуникаций открытым способом.

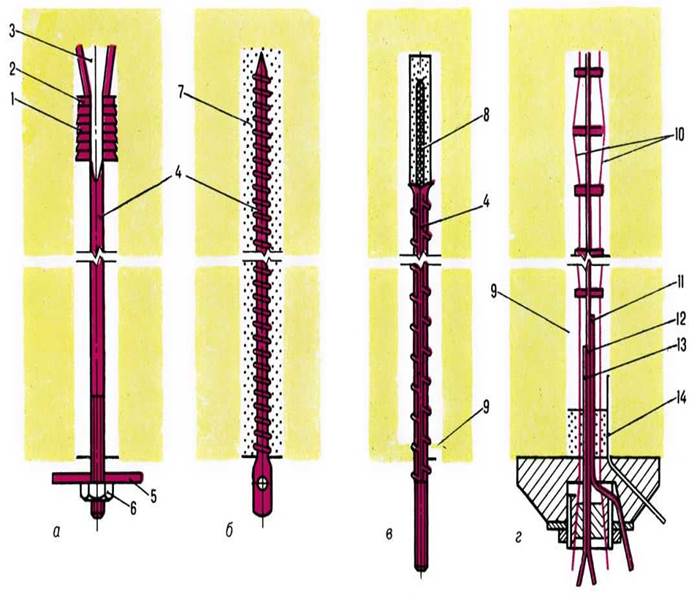

Анкерная крепь. А – механичеанкеры механическое закрепление (замковое), б- анкеры армобетонные, в – сталеполимерные анкеры, г –комбинированные анкеры.

Крепление горных выработок является наиболее распространенным способом их поддержания и представляет собой совокупность работ по возведению горной крепи.

Крепью называют искусственное сооружение, предназначенное для сохранения необходимых размеров выработок и предотвращения обрушения вмещающих пород.

Крепежные материалы – материалы, применяемые для изготовления крепи горных выработок.

По назначению они классифицируются на: основные, вяжущие и вспомогательные.

Основные – используются для несущих конструкций крепи – это дерево, металл, бетон, железобетон, камень, пластик.

Вяжущие – идут на приготовление растворов, бетонов и стеклопластиков (цемент, смола).

Вспомогательные – водоизоляционные материалы, химические реагенты, изделия из стали.

Требования к крепежным материалам – должны обладать высокой прочностью, быть устойчивыми против коррозии и гниения, иметь невысокую стоимость, не быть дефицитными и огнеопасными, противостоять воздействию подземных вод и шахтной атмосферы. Крепь – прочная, надежная, долговечная, занимать как можно меньше места, возможность механизации возведения, должна быть транспортабельной, нетрудоемкой при возведении, оказывать минимальное сопротивление воздуху, иметь минимальные затраты , огнестойкая, и пр.

Материал крепи выбирают с учетом его огнестойкости, назначения и срока службы выработки, её поперечного сечения, величины и характера горного давления.

Горную крепь классифицируют:

· на крепь горизонтальных, вертикальных и наклонных выработок;

· на крепь капитальных и подготовительных выработок;

· на деревянную, металлическую, каменную, бетонную, ж/б и смешанную;

· на временную и постоянную;

· на рамную, сплошную, штанговую и комбинированную;

· на жесткую, шарнирную, податливую;

· на прямоугольную, трапециевидную, полигональную, сводчатую, арочную, кольцевую, эллиптическую и др.;

· на обычную и специальную.

Деревянные крепи.

Деревянная крепь – используют преимущественно хвойных пород.

Достоинства – небольшая масса, сравнительно небольшая стоимость, легкость обработки на рабочем месте. Простота конструкции, удобна в установке и транспортировке.

Недостатки – недолговечность (срок службы 2-3 года, иногда до 5 лет), опасность в пожарном отношении, меньшая прочность по сравнению с другими материалами.

|

| Сортамент пиленного материала а) распил; б) брусья; в) доски обрезные («затяжка»);г) доски необрезные («затяжка»); д) обаполы (горбыли). |

Рудничная стойка – круглый лесоматериал длиной от 0,5 до 5м и толщиной в верхнем торце от 7 до 30см.

Два сорта леса – круглый и пиленый ( пластины, распилы, брусья, доски, обаполы). Если предел прочности древесины при сжатии вдоль волокон принять за единицу, то при сжатии поперек волокон он будет равен 0,1 – 0,3, при растяжении вдоль волокон -2-3; поперек волокон -0,3-0,5. Т.е. прочность древесины колеблется в широких пределах. Её, как материал для крепи, применяют в основном при небольшом сроке службы подземных выработок или в качестве временной крепи до возведения постоянной из более долговечных материалов.

|

| Деревянная рамная крепь горных выработок |

Соединение стоек с верхняком:

а) при давлении сверху;

б) при давлении сбоку;

в) при давлении сверху и сбоку;

г) крепление выработки вразбежку;

д) крепление выработки сплошное;

1- верхняк;

2- стойка;

3- Затяжка;

|

| Деревянные крепежные рамы. а, в, г – неполные, б- полные. |

Основной конструкцией деревянной крепи является неполная крепежная рама Рис а,в,г. Состоит из верхняка 1, и двух соек 2. Реже применяют полные крепежные рамы, Рис б, когда добавляют четвертый элемент – лежень 3. Неполные крепежные рамы применяют в породах с f= 3-9, а полные – с f=1-2 и пучащих породах. Крепежные рамы трапециевидной формы с горизонтальным верхняком и углом наклона стоек в раме 80-850 применяют при любом угле залегания пласта. До 20-250 рамы устанавливают с наклонным верхняком по кровле пласта Рис в, при крутом залегании (более 550) – с горизонтальным верхняком и наклоном одной стойки по кровле пласта.

Соединение элементов крепежной рамы должно быть прочным, точным и простым в исполнении. Еще это соединение называют замком.

Соединение в лапу, очень распространенный способ соединения верхняка со стойкой и лежнем. Это соединение выполняют в зависимости от горного давления. На рис показано направление стрелками направление горного давления и соответствующая ему конструкция в лапу.

Соединение в паз применяют только при вертикальном горном давлении. Остальные виды соединений (в шип, встык) применяются довольно редко.

Возведении крепи.

Возведение крепи производится согласно паспорту проведения выработки и под прикрытием временной крепи. Начинают с установки стоек, которые двумя боковыми стяжками соединяют с ранее установленной аркой. На стойки укладывают верхняк, чтобы нахлестка равнялась 300 – 400 мм, и соединяют их двумя парами скоб, предварительно заложив в замках между днищами стойки и верхняка деревянные прокладки. Гайки на скобах затягиваются динамометрическим ключом. После установки арки её расклинивают в замках на деревянных распорках клином, затягивают кровлю и бока выработки ж/б, металлическими, стеклопластиковыми или деревянными затяжками, а пустоты за тяжкой заполняют мелкой породой.

Анкерная крепь

Анкерная крепь – является прогрессивной и экономически выгодной, применяется в широком диапазоне горнотехнических условий.

Преимущества – повышает безопасность ведения горных работ, так как лучше любой другой крепи противостоит взрывным работам, возможность полной механизации возведения, меньшие расходы материалов и затраты на доставку, позволят по сравнению с рамной крепью уменьшить сечение выработки на 18 – 25 % и ее аэродинамическое сопротивление.

Недостаток – ограниченное применение в сложных условиях.

|

| Схемы анкерования. |

а – метод «сшивки» — слоистые породы, скрепленные штанга-ми, работают до появления трещин как единая балка, сопротивление изгибу которой выше, чем суммарное сопро-тивление отдельных нескреп-ленных слоев.

б— метод «подшивки», разрушенные породы в кровле выработки подвешиваются анкерами к ненарушенным породам за пределами свода обрушения (к прочным породам кровли). Анкеры должны выдерживать массу пород в своде обрушения или всей пачки пород непосредственной кровли.

в — применяют в крепких трещиноватых породах, когда крепь выполняет роль ограждающей конструкции, предохраняющей выработку от отдельных случайных вывалов.

Анкерную крепь применяют в качестве постоянной и временной крепи, в самостоятельном виде и в сочетании с другими крепями. Часто анкерный болт используют для вспомогательных целей: подвешивают конвейеры, трубопроводы, монтажные блоки и пр.

|

Представляют собой систему стержней (штанг), закрепленных в шпурах (скважинах) и расположенных в определенном порядке в породах, окружающих выработку.

По характеру закрепления анкерные крепи разделяют: с закреплением в одной части, обычно в донной (замковые анкеры), и с закреплением по всей длине шпура. По конструкции замка анкеры различают: клинощелевые, распорно – клиновые, распорно – конусные, с закреплением по всей длине шпура.

|

Самые простые – клинощелевые, представляют собой металлическую штангу или деревянный стержень на одном конце которых имеется прорезь, в которую вставляется клин. Закрепление штанги или стержня производят ударами молотка по другому концу, клин упирается в дно шпура и заклинивает анкер. Нужно строго соблюдать длину и диаметр шпура, так как при перебуре закрепить штангу не удается.

|

Металлический замковый анкер состоит из стержня 1 с резьбой на одном конце и клиновой головкой (лопаткой) на другом, двух полумуфт 2, опорной шайбы 3 и натяжной гайки 4. Полумуфты надеваются на клиновую часть стержня, стержень с полумуфтами вставляется в установочную трубу, вместе с трубой вводится в шпур через отверстие в верхняке и ударами молотка по концу трубы расклинивается замок (полумуфты набиваются на клиновую часть стержня). Затем надевают шайбу и завинчивают натяжную гайку, притягивая верхняк к кровле. Анкер может воспринимать нагрузку сразу после установки.

|

| Металлический анкер с закреплением быстротвердеющим химическим составом |

(а)-Анкер с натяжной гайкой, опорной плиткой и уплотнительным кольцом.

(б)-Анкер с опорной плиткой и натяжной гайкой с уплотнительным кольцом.

(г)- 1-стержень; 2-шайба; 3-полукруглая гайка; 4- натяжная гайка; 5-стопор;6- уплотнительная шайба.

|

| Ампулы с полиэфирной композицией |

· Медленные — АП, цвет – синий, 40. 50сек.

· Быстрые — АП-У, цвет – серый, 27. 32сек.

· Сверхбыстрые — АП-М, цвет – желто-коричн, 17. 22сек.

Размеры ампул для всех типов:

Диаметр – 24,5мм;

Длина – 330, 400, 470 мм.

Усилие при вытягивании анкера более 5 тонн (50кН).

Состоит из металлического или полимерного стержня, ампулы (ампул) с химическим закрепителем на основе синтетической смолы, уплотнительного кольца, опорной плитки и натяжной гайки . Ампулы на основе полиэфирной смолы состоят из полиэтиленовой оболочки, в которой помещается смола и там же помещается полиэтиленовая трубка с отвердителем. Металлические стержни периодического профиля изготавливаются из стали диаметром 18-25 мм. На внешнем конце стержня имеется резьба под гайку. Конец стержня, вводимый в шпур, выполнен в виде ласточкина хвоста, что способствует разрыву оболочки ампулы.

Уплотнительное кольцо – для предотвращения вытекания из скважины закрепляющего состава. В шпур вначале вводят одну или несколько ампул с закрепителем, затем стержень с резиновым кольцом. При вращении стержня ампулы разрываются, содержимое заполняет пространство между стержнем и породой, затвердевает и закрепляет анкер в шпуре. Через 1-2 часа анкера готовы к работе. Преимущества: простота конструкции, меньшая трудоемкость установления, большая прочность закрепления даже в слабых породах, простая механизация установки.

Канатные анкеры.

|

| АКО1 |

|

| АКО2 |

|

| АКО.М3 |

|

| АКО.М4 |

Диаметр каната – 15,2мм. Длина 3- 11м. Расчетная несущая способность 210 кН.

Анкер канатный АКО1.

Закрепляется ампулами с минеральной или полиэфирной композицией путем подачи и вращения в скважинах диаметром 27мм; 30мм; 36мм; 43мм.

Назначение: упрочнение приконтурного массива горных выработок за счет сшивки слоистой толщи пород и подвески неустойчивой части массива к устойчивой.

Область применения:

· Выработки, расположенные на границе с выработанным пространством;

· Газо – дренажные каналы;

· Выработки для повторного использования;

· Выработки с неустойчивой кровлей мощностью более 3-4м;

· Крепление приводных головок ленточных конвейеров;

· Подвеска монорельсовых дрог;

Крепь состоит из стержня анкера, выполненного из стального семижильного каната 15К7, соединенного с муфтой посредством клиновой втулки. Муфта снабжена гайкой. Для увеличения жесткости каната на сопряжении с муфтой к торцу последней присоединена направляющая трубка. Для увеличения плотности закрепляющего материала и качественного перемешивания двухкомпонентного составов канат снабжен проволочным шнеком.

При закреплении канатного анкера минеральной композицией ампульным способом в головной части каната выполнен винт, обеспечивающий предварительное натяжение анкера без времени ожидания отверждения в сухих и обводненных породах.

Анкер канатный АКО2.

Ампульно – нагнетательного способа закрепления.

Ампулы с полиэфирной смолой или минеральной композицией.

Состав для нагнетания: цементные смеси; Геофлекс; Шахтизол -100; Беведол – беведан.

Верхняя часть стержня закрепляется ампульным способом в шпуре диаметром 30мм. Нижняя часть в шпуре диаметром 43мм. В этой части шпура канат охватывает трубка с герметизаторм.

Вначале устанавливается анкер ампульным способом, затем следует герметизация устья шпура и нагнетание смолы в шпур на всю оставшуюся длину. Для нагнетания смесей требуется насосное оборудование.

Анкер канатный АКО2.М1 и АКО2.М2.

Нагнетательного способа закрепления.

Предназначен для упрочнения обводненных пород приконтурного массива горных выработок различного назначения, в том числе с обильным водопритоком из шпура. Бурится шпур, в него вставляется анкер, досылают до упора гайки в подхват или опорный элемент высотой не менее 50мм. Производится распор анкера накручиванием гайки. Одновременно происходит закрепление головного конца каната замком и герметизация шпура. Далее следует нагнетание закрепляющего состава в шпур на всю его длину.

Анкер канатный АКО2.М3. АКО2.М4. АКО2.М5.

Предназначен для упрочнения обводненных пород приконтурного массива горных выработок различного назначения, в том числе с обильным водопритоком из шпура, в зонах повышенного горного давления, в нарушениях и без них.

Применяется с индивидуальными опорными элементами – полусферическая шайба, отрезок СВП.

Вначале закрепляется ампульным способом, далее следует герметизация монтажной пеной, а затем нагнетание смолы в шпур на всю его длину.

Временная крепь.

При проведении горизонтальных и наклонных горных выработок все работы в забое по уборке горной массы после взрывных работ, а также возведение постоянной крепи должны проводиться под защитой временной крепи, которая предохраняет людей, машины и механизмы в призабойной части от ударов и падения кусков породы. Временную предохранительную крепь устанавливают в выработке до возведения постоянной крепи.

Применяют консольные, рамные трапециевидные и арочные, подвесные предохранительные крепи. Перемещаемые вручную и механизировано.

Определения и обозначения

В настоящем стандарте применяют следующие термины с

3.1 ленточный конвейер:Средство непрерывного транспорта,

в котором лента является одновременно тяговым и грузонесущим

3.2 стационарный конвейер:Конвейер, предназначенный для

установки в выработках, где не требуется оперативное или

периодическое изменение его длины.

3.3 полустационарный конвейер:Конвейер,

предназначенный для установки в выработках, где требуется

периодическое изменение его длины.

3.4 телескопический конвейер:Конвейер, в котором

предусмотрена возможность оперативного и непрерывного

изменения его длины в заданных пределах, предназначенный для

установки в проходческих и прилегающих к очистным забоям

3.5 привод конвейера:Совокупность устройств, включающая

приводные барабаны и приводные блоки, предназначенные для

передачи ленте тягового усилия в концевых или промежуточных

пунктах трассы конвейера.

3.6 промежуточный привод:Привод конвейера,

обеспечивающий передачу ленте тягового усилия в

промежуточном пункте трассы конвейера.

3.7 приводной блок:Часть привода конвейера, включающая

электродвигатель, редуктор и дополнительные элементы (муфты,

тормоза и др.), предназначенная для вращения или торможения

3.8 мощность электропривода конвейера:Суммарная

номинальная мощность электродвигателей, установленных в

приводах конвейера и используемых для сообщения ленте рабочей

База нормативной документации: www.complexdoc.ru

3.9 вспомогательный приводной блок:Часть привода

конвейера, предназначенная для сообщения ленте пониженной

скорости для ее осмотра и навески.

3.10 став конвейера:Несущая конструкция конвейера,

предназначенная для поддержания и перемещения верхней и

нижней ветвей ленты между приводом и концевой секцией.

3.11 жесткий став:Став конвейера, в котором роликоопоры для

поддержания верхней и нижней ветвей ленты устанавливают на

жесткие несущие элементы.

3.12 канатный став:Став конвейера, несущими элементами

которого являются канаты.

3.13 линейная часть става:Участок става,

характеризующийся в основном постоянным расстоянием между

верхней и нижней ветвями ленты.

3.14 базовая_________модель: Полустационарный или стационарный

конвейер, используемый только для транспортирования горной

3.15 жесткое натяжное устройство:Устройство для

дистанционного или ручного натяжения ленты до заданного

3.16 скорость ленты:Скорость перемещения ленты по ГОСТ Р

В настоящем стандарте применяют следующие обозначения:

L — длина обечайки ролика, мм;

d — диаметр обечайки ролика, мм;

а — зазор между нижней кромкой обечайки ролика и верхней

плоскостью кронштейна роликоопоры, мм;

е — расстояние между внешними поверхностями стоек,

расположенных друг против друга, ширина става по ГОСТ Р 51042,

B1 — угол наклона продольной оси бокового ролика

трехроликовой опоры к горизонтальной оси, ¼°;

База нормативной документации: www.complexdoc.ru

b2 — угол наклона продольной оси ролика двухроликовой опоры к

Рисунок — Жесткая трехроликовая опора

Рисунок — Трехроликовая гирляндная опора

Рисунок — Однороликовая опора

Рисунок — Жесткая двухроликовая опора

Общие технические

требования

Требования назначения

5.1.1 Конвейеры должны соответствовать требованиям

настоящего стандарта, отраслевым нормативным документам,

техническим документам на конвейеры конкретных исполнений и

5.1.2 Конвейеры, оснащенные лентой с плоскими

поверхностями, должны иметь следующую область применения:

— стационарные и полустационарные конвейеры — горные

выработки с углами наклона от минус 16° до плюс 18°;

— телескопические конвейеры — горные выработки с углами

наклона от минус 10° до плюс 10°.

5.1.3 Конвейеры для повышенных углов наклона должны иметь

следующую область применения — горные выработки с углами

5.1.4 Значение максимальной расчетной производительности

Qmax, т/ч, определяют по формуле

где Qn — фактическая приемная способность, м3/мин,

определяемая по ГОСТ Р 51042;

g — насыпная плотность транспортируемой горной массы,

принимаемая равной 0,85 т/м3, если нет иных данных.

5.1.5 Отклонение фактической скорости ленты от значений,

указанных в 4.1, допускается в пределах ± 10 %.

5.1.6 Значение максимального усилия натяжения ленты — по ОСТ

5.2 Конструктивные требования

База нормативной документации: www.complexdoc.ru

5.2.1 Приводные блоки конвейера с электроприводом

мощностью более 100 кВт следует оснащать пускорегулирующими

устройствами, обеспечивающими плавный пуск конвейера и

расчетное распределение нагрузки между приводными блоками.

5.2.2 Конвейеры, приводные блоки которых оснащены

электродвигателями мощностью от 55 до 250 кВт включительно,

должны позволять их установку справа или слева от приводных

5.2.3 Напряжение электропривода приводных блоков следует

выбирать по требованию заказчика из значений: 660, 1140, 6000 В.

5.2.4 Натяжное устройство должно обеспечивать возможность

передачи приводом тягового усилия во всех режимах работы конвейера без пробуксовки ленты на приводных барабанах. 5.2.5 Ход натяжного барабана должен быть достаточным для компенсации вытяжки и упругого удлинения ленты, а также для выполнения не менее трех стыковых соединений. Фактическое

значение хода натяжного устройства устанавливает заказчик. 5.2.6 Для телескопических конвейеров ход натяжного устройства должен обеспечивать возможность аккумулирования в нем отрезка ленты длиной не менее 90 м.

5.2.7 Конструкцией телескопических конвейеров должно быть предусмотрено механизированное перемещение опорной рамы концевого барабана, а также работающего в комплексе с телескопическим конвейером скребкового перегружателя.

5.2.8 Конструкцией бремсберговых конвейеров должна быть предусмотрена установка привода как вверху, так и внизу трассы конвейера. Привод конвейеров, устанавливаемых в бремсбергах с углами наклона более 10°, следует располагать в верхней части трассы.

5.2.9 Конвейер, установленный с наклоном свыше 10°, должен иметь:

— ловители двух ветвей ленты, если им осуществляется спуск транспортируемой горной массы;

— ловитель верхней ветви ленты, если им осуществляется подъем транспортируемой горной массы;

База нормативной документации: www.complexdoc.ru

13 — ловители на тех ветвях ленты, которые предназначены для перевозки пассажиров.

Проветривание шахт

Вентиляционное оборудование

Вентиляционные трубопроводы. Для проветривания тупиковых выработок принимаются жесткие и гибкие вентиляционные трубы. Жесткие трубы изготавливаются из стали или пластмасс. Они прочны, выдерживают большие давления, могут служить длительное время, применяются при любом способе проветривания, но имеют существенные недостатки. Жесткие трубы тяжелы – масса 1 м изменяется в пределах 24-70 кг, что затрудняет их монтаж и транспортировку. Звенья этих труб имеют небольшую длину – 2,5-4,0 м и трубопровод имеет большое число стыков, которые надо тщательно уплотнять специальными прокладками. Жесткие трубы в основном применяются при строительстве вертикальных стволов. Для проветривания горизонтальных и наклонных выработок по нагнетательному способу наиболее часто применяют гибкие трубы, изготовленные из специальных воздухонепроницаемых тканей на хлопчатобумажной или лавсановой основе с резиновым или полихлорвиниловым покрытием. Они более легкие – масса 1 м трубы составляет 1,3-3,4 кг, но имеют меньший, чем металлические трубы срок службы – 14 и 28 месяцев – соответственно в обводненных и сухих выработках. Гибкие трубы выдерживают давление до 1000 даПа. Диаметр труб 0,4; 0,5; 0,6; 0,8; 1 м. Длина основного рабочего звена 20 и 10 м – соответственно для труб диаметром до 0,8 м и более 0,8 м.

Вентиляторы местного проветривания. Для проветривания тупиковых выработок используются вентиляторы с электрическим и пневматическим приводами. Наибольшее применение нашли осевые электрические вентиляторы серии ВМ: ВМ-4, ВМ-5М, ВМ-6М, ВМ-8М, ВМ-12М (цифра означает диаметр входного и выходного патрубков в дециметрах). Все эти вентиляторы, кроме ВМ-4, имеют направляющий аппарат с резиновыми лопатками, которые можно поворачивать на угол от +45º до –50º, изменяя подачу вентилятора с сохранением высокого КПД. Для проветривания выработок большой длины в период проходки используются и центробежные вентиляторы, имеющие большую подачу (до 20 м3/c) и развивающие высокое давление (до 600-900 даПа), например, вентиляторы ВМЦ-6, ВМЦ-8 и др. Особенно перспективен прямоточный центробежный вентилятор ВМЦГ-7, который удобно монтируется в выработке без специальных ниш.

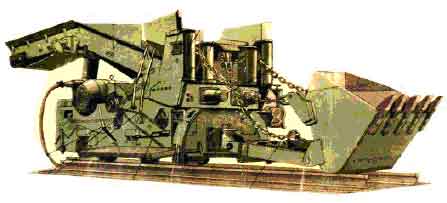

Погрузочные машины.

По способу передвижения погрузочные машины разделяются на машины на рельсовом, гусеничном или пневматическом ходу. По способу погрузки подразделяются на: машины периодического или непрерывного действия. Машины периодического действия – это машины ковшового типа. Такие машины, двигаясь вперед на забой, внедряют ковш в породу, затем ковш поднимается и разгружается назад (через машину) в вагонетку — машина прямой разгрузки. Другой тип машин разгружает ковш с породой в бункер, а из бункера при помощи ленточного перегружателя – в транспортное средство – это машины ступенчатой погрузки (1ППН-5).

|

Еще один тип ковшовых погрузочных машин – это машины с боковой разгрузкой ковша. Такие машины могут осуществлять погрузку породы как на скребковый конвейер, так и в шахтные вагонетки.

|

Погрузочные машины непрерывного действия – это машины с нагребающими лапами.

Машины непрерывного действия – более производительны, по сравнению с машинами ковшового типа, но они предназначены для погрузки угля или угля с породой с размерами кусков не более 200-300мм. Тогда как ковшовые погрузочные машины предназначены для погрузки породы.

|

На рисунке приведено размещение оборудования в забое с погрузочной машиной непрерывного действия.

|

Зачастую погрузка горной массы задерживается из-за отсутствия порожних вагонов и, чтобы сократить простои оборудования, применяются такие средства механизации, как бункер – перегружатели и самоходные вагоны.

Бункер перегружатель – это бункер на пневматическом ходу, обычно емкостью 25м3 и более. В днище бункера установлен скребковый конвейер. При отсутствии порожних вагонов в него складируется горная масса от проходческого комбайна или погрузочной машины. Емкости бункера хватает для проведения штрека на 1-2 м. Бункер- перегружатель разгружается на любой конвейер или в самоходный вагон. Бункер – перегружатель может стыковаться с ленточным конвейером, концевой барабан которого устанавливается на бункере- перегружателе.

|

Самоходный вагон может применяться как самостоятельное транспортное средство при проведении выработок небольшой длины (до 200м) или в составе проходческих комплексов.

Вагон забирает отбитый уголь от проходческого комбайна или погрузочной машины и транспортирует его до следующего транспортного средства (обычно до конвейера, установленного на транспортной выработке). Обратным ходом самоходным вагоном доставляются крепежные материалы и различное оборудование.

|

Существующие технологии проведения выработок буровзрывным способом предусматривают использование погрузочных машин, различного бурильного оборудования, самоходных вагонов. Но это оборудование механизирует только отбойку и погрузку горной массы. А остальные процессы в основном выполняются вручную. Это крепление выработок, вспомогательные процессы.

Более производительными являются комплексы для проведения выработок буровзрывным способом. Комплексы позволяют механизировать все основные и вспомогательные процессы и операции. Это повышает темпы проходки выработок, снижает трудоемкость рабочих процессов и увеличивает безопасность труда проходчиков.

Состав комплекса оборудования для проведения выработки буровзрывным способом может быть разнообразным. Или это набор машин и механизмов, которые выполняют одну операцию: буровая установка, погрузочная машина, механизированный полок или машина для крепления выработки и т.д. Или это агрегат (комбайн), выполняющий сразу несколько операций.

|

К примеру, комплекс оборудования «Сибирь 2м» — это одна машина на рельсовом ходу для проведения двухпутевой выработки, состоит из одного агрегата, расположенного на ходовой платформе. Имеет две буровых установки УБШ-215 для бурения шпуров по углю и породе, две погрузочные машины с боковой разгрузкой ковша ППН-ТБ для погрузки в скип, вагонетку или конвейер. Также оборудован крепеустановщиком и оборудованием для откачки воды.

Комплекс ПКС-5

Для проведения выработок сечением 14-22м2 по породам с коэффициентом крепости до 14, с углом наклона до 300. Обеспечивает механизацию бурения, погрузки, возведения крепи, откачку воды. Оборудование расположено на ходовой платформе на колесно- рельсовом ходу. Два бурильных агрегата, две погрузочных машины.

|

В последнее время увеличился выпуск и применение для проведения выработок проходческих комбайнов среднего и тяжелых типов. Эти комбайны способны проводить выработки по породам крепостью до 12 и более по шкале проф. Протодьяконова. Поэтому количество выработок, проведенных буровзрывным способом, снижается. Сейчас практически все выработки (по крайней мере в Беловском районе Кузбасса) проводятся комбайновым способом.

Источник