Водоподготовка в фармацевтике и медицине

Методы очистки воды

1. Дистилляция

Дистилляция может использоваться как для получения воды очищенной, так и для получения воды для инъекций. В последнем случае используют специальное оборудование — апирогенные аквадистилляторы (маркировка А).

Суть метода заключается в перегонке питьевой (или обессоленной) воды в аквадистилляторах различного типа и производительности.

В аквадистилляторе любой модели можно выделить 3 узла: испаритель, конденсатор и сборник. Кроме того, все дистилляторы оснащаются датчиками уровня.

Испаритель с исходной водой нагревают до температуры кипения. Пары воды поступают в конденсатор, где они скапливаются. Накопленный жидкий дистиллят поступает в сборник. Все нелетучие загрязнители, имеющиеся в исходной воде, остаются в аквадистилляторе.

По виду нагрева различают аквадистилляторы:

- газовые (ДГ, АГ),

- огневые с топкой (ДТ, АТ),

- электрические (ДЭ, АЭ).

По конструкционным особенностям различают аквадистилляторы периодического и непрерывного действия; с одно- и двухступенчатым испарителем; с водоподготовителем (ДЭВ, АЭВ и др.); с брызгоулавливающим устройством (ДЭ-25; АЭВС и др.) [1].

В соответствии с ГОСТ 20887-75 производительность аквадистилляторов отечественного производства 4 и 25 л/час. Апирогенные аквадистилляторы, подготавливающие воду для инъекций, могут иметь производительность 4 , 10, 25 и 60 л/час.

С точки зрения экономической целесообразности дистилляция является дорогим методом получения очищенной воды. Из 11 литров исходной питьевой воды получают 1 литр очищенной. Поэтому на сегодняшний день актуальны более перспективные и экономичные методы приготовления воды для фармацевтических целей.

2. Ионообменный способ

Ионообменные смолы — сетчатые полимеры различной структуры и степени сшивки, в которых имеются ковалентные связи с ионогенными группами. При диссоциации ионогенных групп в воде или растворе образуется ионная пара. Один ион этой пары фиксирован на полимере, а противоион подвижен в растворе и способен обмениваться на ионы одноименного заряда из раствора.

Ионный обмен происходит на ионообменных установках— конструктивно это колонки, заполненные ионообменными смолами.

Ионообменные смолы разделяются на катиониты и аниониты. Ионообменные катиониты способны обменивать свой водородный ион на катионы Мg²⁺, Ca²⁺ и другие. Ионообменные аниониты обменивают свой гидроксил-ион на анионы SO₄²⁻ , Cl⁻ и другие. Качество воды контролируется электропроводностью. Как только ионообменная смола выработает свой ресурс, электропроводность раствора возрастает.

Колоночные аппараты для ионного обмена могут быть как с раздельными, так и со смешанными слоями катионов и анионов.

Аппараты с раздельными слоями представляют собой две последовательно расположенные колонки, одна из которых заполнена катионитами, а вторая — анионитами. Аппараты со смешанными слоями представляют собой одну колонку, наполненную смесью ионообменных смол.

Исходная вода подается через колонки снизу вверх, просачивается сначала через слой катионита, затем анионита. Частицы ионообменных смол, попавшие в воду, отфильтровываются.

По форме ионообменные смолы могут быть в виде гранул, волокон, губчатых образований, жгутов или лент. В процессе использования ионообменные смолы перемещаются в сорбционную ванну, в промывочную ванну, в бак регенерации и на отмывку.

Ионообменная технология является классическим и достаточно экономичным методом обессоливания воды. Один килограмм смолы способен очистить не менее 1000 литров воды.

Недостатки метода ионного обмена:

- многие ионообменные смолы гидрофобны, что затрудняет процессы сорбции и десорбции;

- гранулированные ионообменные смолы в процессе использования в колонках слеживаются и требуют разрыхления, а от механического воздействия разрушается их структура;

- периодическая регенерация ионообменных смол — раствором хлористоводородной кислоты (для катионитов) или раствором гидроксида натрия (для анионитов), с последующей промывкой смол;

- длительно используемые ионообменные смолы могут стать питательным субстратом для размножения микроорганизмов, поэтому им требуется периодическая дезинфекция.

3. Метод обратного осмоса

Мембранные технологии очистки воды в последние годы приобретают все более широкое применение.

Явление осмоса — это переход через полупроницаемую мембрану растворителя из раствора с низкой концентрацией примесей в раствор с более высокой концентрацией. Растворитель словно бы стремится уравнять концентрации солей в обоих растворах.

Обратный осмос идет в направлении, противоположном прямому осмосу. Под действием повышенного давления растворитель переходит через полупроницаемую мембрану из раствора с солями в ту область, где находится чистый растворитель. Движущей силой обратного осмоса является разность давлений.

Метод обратного осмоса первоначально использовался для опреснения соленой морской воды. Как оказалось впоследствии, этим методом можно получать воду высокой степени очистки — обессоленную, очищенную от механических примесей и микробов.

Состав стандартной установки обратного осмоса:

- насос высокого давления;

- один или несколько пермиаторов;

- блок регулирования рабочего режима.

Центральная часть любой обратноосмотической установки – мембрана обратного осмоса. Как правило, мембрана представляет собой спирально свернутые слои из водоподающего слоя, полупроницаемой мембраны и водосборного слоя. Вода под давлением подается с торца цилиндрически свернутой мембраны. Очищенная вода (пермеат) просачивается через полимерную пленку, достигает водосборного слоя, откуда подается в центральную водосборную трубку. Концентрат после очистки скапливается на другой стороне мембраны и отводится в дренаж [2].

Материалом для обратноосмотической мембраны могут служить эфиры целлюлозы — ацетаты или полиэфиры — найлон.

Мембрана с диаметром пор 0,01 мкм полностью освобождает воду от растворимых солей, органических веществ, коллоидов и микробов.

Плюсы метода получения воды очищенной методом обратного осмоса:

- относительная простота метода;

- производительность метода не зависит от начального солесодержания исходной воды;

- широкий ассортимент полупроницаемых мембран для получения воды заданного качества;

- экономичность метода: из 10 литров исходной воды получают 7,5 литров воды очищенной;

- энергоэффективность: затраты энергии идут только на работу насоса, что в 10-16 раз меньше, чем при очистке воды дистилляцией.

Недостатки метода обратного осмоса:

- выбор обратноосмотической мембаны на основе характеристик исходной воды (солесодержания, pH, концентрации Cl);

- закупорка пор мембраны в процессе водоподготовки;

- необходимость периодического включения циклов обратной фильтрации для очистки пор.

4. Электродиализный метод

При этом методе растворимые соли удаляются из воды под действием электрического поля и с помощью частично проницаемых мембран.

Селективные ионообменные мембраны подразделяются на катиониты и аниониты. Катиониты проницаемы для катионов и имеют отрицательный заряд. Аниониты проницаемы для анионов, их заряд — положительный.

Очищаемая вода помещается в ёмкость, разделенную на три части селективными мембранами. Под действием постоянного электрического тока ионы из раствора начинают притягиваться к мембране, имеющей противоположный заряд.

Ионообменные селективные мембраны не сорбируют ионы, а селективно пропускают их сквозь себя. Извлеченные из воды ионы концентрируются в соседних камерах, а в камере обессоливания остается очищенная вода. Остаточное содержание солей при этом методе водоподготовки составляет 5-20 мг/л.

Источник

2.1.7. Фильтрование

Фильтрованием называют удаление взвешенных частиц из жидкости путем пропускания ее через пористый материал (фильтровальную бумагу, картон, пористые фарфор или стекло, асбест, волокнистые материалы, ткань, стекловату, керамические фильтры, фарфоровые пластинки, слой фильтровального порошка и др.). При фильтровании на фильтре накапливается осадок, который уменьшает величину пор и сам является дополнительным фильтрующим слоем. Поэтому довольно часто прибегают к повторному фильтрованию через тот же фильтр.

На скорость фильтрования влияют температура, давление, вязкость и размер твердых частиц. При повышенных температуре и давлении жидкость фильтруется быстрее, что следует учитывать при фильтровании вязких растворов.

Применяемые в лаборатории фильтрующие материалы разделяют на сыпучие и пористые. К сыпучим относят кварцевый песок, от величины зерен которого зависят скорость и качество фильтрования, а также фильтровальные порошки (кизельгур, фильтроперлит). Наиболее часто в качестве фильтрующих материалов в лаборатории используют фильтровальную бумагу различной плотности и пористые стеклянные фильтры с различной величиной пор (фильтр № 1 – 100. 120 мкм, № 2 – 40. 50 мкм, № 3 – 20. 35 мкм, № 4 – 4. 10 мкм).

Фильтровальная бумага отличается от обычной тем, что она не проклеена, более чиста по составу и волокниста, в связи с чем и обладает фильтрующими свойствами. Различают бумажные фильтры обычные и беззольные. Беззольные фильтры в процессе изготовления промывают кислотами (НС1, НF) и таким образом удаляют большую часть минеральных веществ. Обычно массу золы от фильтра того или иного размера указывают на обложке пачки. Если она превышает 0,0002 г, то есть находится в пределах чувствительности аналитических весов, то ее вычитают из массы прокаленного осадка, а если меньше, то ею пренебрегают. Промышленность выпускает беззольные фильтры нескольких сортов, различающиеся по диаметру (6, 7, 9 и 11 см).

Если же на пачке с фильтровальной бумагой указано «Масса золы одного фильтра равна 0,0004 г», то это обычная фильтровальная бумага.

Готовые фильтры различают по плотности фильтровальной бумаги. В зависимости от плотности бумаги пачка каждого сорта снабжена лентой определенного цвета. Фильтры с черной или красной лентой наименее плотные, то есть это быстрофильтрующие и крупнопористые фильтры, которые используют для отделения аморфных осадков гидроксидов Fе(ОН)3, А1(ОН)3 и др. Фильтры с белой лентой средней плотности применяют для отделения большинства кристаллических осадков, а фильтры с синей лентой – мелкопористые. Они наиболее плотные и медленно фильтрующие, в связи с чем их применяют для отделения тонкодисперсных осадков.

Фильтр подбирают такой величины, чтобы он не доходил до края воронки на 5. 10 мм. Фильтр не должен выступать над краем воронки. Фильтр, вложенный в воронку, смачивают тем же растворителем, который служил для приготовления фильтруемого раствора. Во время фильтрования уровень жидкости в воронке все время должен быть немного ниже края бумаги.

Перед началом фильтрования выбирают фильтр необходимой плотности и наиболее подходящего размера. При этом руководствуются не объемом фильтруемой жидкости, а количеством отделяемого осадка. Осадок должен заполнить не более половины объема, образуемого фильтром, иначе возникнут затруднения с его промыванием.

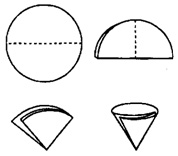

Рис. 2.3. Складывание беззольного фильтра

Для фильтрования подбирают стеклянную воронку с углом 60º. Круглый фильтр сначала перегибают по диаметру вдвое, затем вчетверо (рис. 2.3) так, чтобы боковые сгибы не совпадали друг с другом на 3. 5 мм. Затем полученный конус вкладывают в воронку, расправляют и смачивают дистиллированной водой. Между стеклом и бумагой не должно оставаться пузырьков воздуха. Фильтр заполняют дистиллированной водой и проверяют, заполнена ли трубка воронки водой. Если нет, закрывают конец трубки пальцем руки, фильтр наполняют до краев водой и другой рукой осторожно приподнимают его по стенке воронки так, чтобы удалился воздух из трубки, после чего снова плотно прижимают фильтр к стеклу. Неправильно вложенный в воронку фильтр значительно замедляет фильтрование.

Воронку с фильтром помещают в кольцо штатива и подставляют под нее стакан для собирания фильтрата. Во избежание разбрызгивания жидкости скошенный конец воронки должен касаться внутренней стенки стакана. Далее приступают к декантации, осторожно сливая отстоявшуюся жидкость с осадка, стараясь не взмутить осадок, чтобы поры фильтра возможно дольше не засорялись твердыми частицами и фильтрование проходило быстрее. Жидкость сливают на фильтр только по стеклянной палочке, которую держат отвесно (рис. 2.4); нижний конец ее должен находиться примерно на середине боковой поверхности фильтра, но не касаться его. По мере наполнения фильтра палочку вместе со стаканом поднимают. Убирая стакан, ведут носиком его вверх по палочке так, чтобы последняя капля не стекала на наружную поверхность. Наполнив фильтр, палочку возвращают в стакан, стараясь не взмутить осадок. Чтобы исключить потерю частиц осадка, находящихся на самой палочке, следует держать ее только в стакане или над фильтром (при декантации). Когда вся жидкость с осадка декантирована, приступают к его промыванию.

Рис. 2.4. Фильтрование

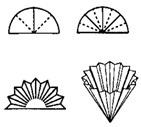

Рис. 2.5. Схема изготовления складчатого фильтра

Бумажные фильтры бывают простые и складчатые. Складчатые фильтры делают вручную, они имеют большую фильтрующую поверхность, фильтрование с ними идет быстрее.

Складчатые фильтры готовят из фильтровальной бумаги следующим образом: круглый фильтр складывают вдвое, а затем гармошкой (рис. 2.5). Фильтрующая поверхность складчатого фильтра в 2 раза больше, чем простого. Для его изготовления квадратный лист фильтровальной бумаги нужного размера складывают пополам, затем вчетверо и обрезают ножницами уголок. После этого фильтр складывают гармошкой, развертывают и помещают в воронку. При изготовлении фильтра следует избегать прорыва бумаги. Складки фильтра не должны подходить вплотную к его центру.

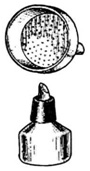

Рис. 2.6. Фильтрующий тигль и воронка

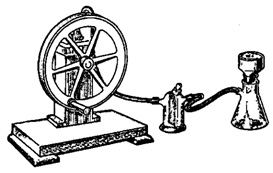

Фильтрование проводят различными способами. Кроме бумажных фильтров, применяют стеклянные фильтрующие тигли и воронки (рис. 2.6), которые снабжены впаянной внутрь пористой стеклянной пластинкой, которая и служит пористым слоем (см. приложение 10). Для фильтрования растворов с концентрированными кислотами или щелочами бумажные фильтры не применяют (их применяют только для тех осадков, которые будут прокаливаться при температуре выше 500 °С). В этих случаях удобно пользоваться пористыми стеклянными фильтрами, в которых фильтрующим материалом служит пористая стеклянная пластинка, обладающая определенной проницаемостью. Фильтруют через эти фильтры с помощью вакуума, создаваемого чаще всего насосом Камовского или водоструйным насосом. Перед применением фильтр промывают разбавленной соляной или азотной кислотой, затем горячей водой, ополаскивают дистиллированной водой и сушат при температуре не выше 300 ° С до постоянной массы.

Фильтрование и промывание проводят по прописи для бумажных фильтров. Следует помнить, что стеклянные фильтры под действием щелочей могут деформироваться. Если фильтрат получается мутным, фильтрование повторяют.

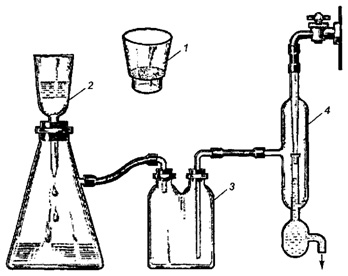

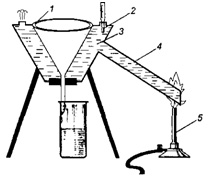

Для ускорения процесса фильтрования его проводят при пониженном давлении (рис. 2.7), создавая в приемнике уменьшенное давление. Для такого фильтрования пользуются воронкой Бюхнера (рис. 2.8) или пористым стеклянным фильтром, который через колбу Бунзена соединяют с водоструйным или вакуум-насосом (рис. 2.9). В качестве фильтрующей перегородки на воронку Бюхнера укладывают бумажный или тканевый фильтр либо намывной слой асбеста. При фильтровании с пониженным давлением необходимо следить, чтобы фильтрат не доходил до уровня отростка, соединенного с вакуум-насосом, поэтому по мере наполнения колбы фильтрат необходимо сливать.

Рис.2.7. Фильтрование при пониженном давлении:

1 — стеклянный тигель с пористым фильтрующим дном; 2 — стеклянная воронка с пористой фильтрующей перегородкой; 3 — буферная ловушка; 4 — водоструйный насос

Рис. 2.8. Фарфоровые воронки Бюхнера

ис. 2.9. Фильтрование через воронку Бюхнера

В некоторых случаях (например, для фильтрования студенистых осадков) необходимо провести фильтрование при определенной температуре. Тогда используют металлическую полую двухстенную воронку, снабженную боковыми отверстиями (рис. 2.10). В пространство между стенками наливают воду. В металлическую воронку вставляют стеклянную с вложенным в нее бумажным фильтром. Горелкой нагревают воду в металлической воронке, пока она примет нужную температуру или прокачивают воду из термостата. Фильтрование проводят по обычной схеме.

Рис. 2.10. Приспособление для горячего фильтрования:

1 – стеклянная воронка с фильтром; 2 – термометр; 3 – полая металлическая воронка, наполненная водой; 4 – отросток для подогревания воды; 5 – горелка

При фильтровании следует соблюдать следующие правила:

- • при отборе фильтрата для анализа лучше пользоваться складчатыми фильтрами, а при отборе осадка – обычными прямыми;

- осадок на фильтре должен занимать не более одной трети высоты воронки;

- для фильтрования тяжелых осадков следует пользоваться конусом для фильтрования;

- жидкость наливают на фильтр по стеклянной палочке;

- уровень жидкости должен быть на 3. 5 мм ниже края бумажного фильтра;

- нагретая жидкость фильтруется легче;

- можно ускорять фильтрование, применяя вакуум и воронку Бюхнера. При фильтровании под вакуумом следят, чтобы в приемной колбе не собирался избыток фильтрата, уровень которого не должен доходить до отростка, соединяющего колбу с вакуум-насосом. При сборке фильтровального прибора под вакуумом между приемной колбой и вакуум-насосом следует помещать буферную емкость;

- при фильтровании огнеопасных жидкостей рядом не должно быть открытого огня.

Источник