25) Дегазация промывочной жидкости.

Дегазация промывочных жидкостей. Газирование промывочной жидкости препятствует ведению нормального процесса бурения, поэтому дегазацию бурового раствора необходимо производить:

1. В результате снижения плотности бурового раствора и уменьшения гидростатического давления в скважине могут возникнуть осыпи, обвалы и проявления пластовой жидкости и газа на пласты;

2. Из-за снижения эффективной гидравлической мощности уменьшается скорость бурения;

3. Возникает опасность взрыва или отравления ядовитыми пластовыми газами (например, сероводородом).

4. Пузырьки газа препятствуют удалению шлама из раствора, поэтому оборудование для очистки работает неэффективно.

Газ в промывочной жидкости может находиться в свободном, жидком и растворенном состояниях. Свободный газ легко удаляется из промывочной жидкости в поверхностной циркуляционной системе путем перемешивания в желобах и емкостях на виброситах. При устойчивом газировании свободный газ из промывочной жидкости удаляют газовым сепаратором.

Газовый сепаратор представляет собой герметичный сосуд, оборудованный системой манифольдов, клапанов и приборов. Буровой раствор из скважины поступает по тангенциальному вводу в полость газового сепаратора, где скорость потока резко снижается. Из промывочной жидкости интенсивно выделяется газ, который скапливается в верхней части сепаратора и отводится по трубопроводу на факел.

Рисунок 36. Газовый сепаратор

Применяющиеся сепараторы вместимостью 1-4 м 3

рассчитаны на давление до 1,6 МПа. Они оборудуются

предохранительным клапаном 6, регулятором уровня

промывочной жидкости поплавкового типа 3 (рисунок 36). Для контроля за давлением верхняя часть сепаратора оборудуется манометром.

При наличии в промывочной жидкости токсичного газа (например, сероводород) поток из сепаратора по закрытому трубопроводу сразу подается на дегазатор для очистки от газа.

27) Характкристика раствора на углеводородной основе.

Основной областью применения РУО является вскрытие продуктивных нефтяных пластов, имеющих низкое пластовое давление.

Помимо этого РУО можно использовать для бурения скважин, в условиях высоких положительных и отрицательных забойных температур (бурение во льдах), и для проходки высокопластичных глинистых пород и соленосных толщ.

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Источник

Методы и устройства для дегазации промывочной жидкости.

Газирование бурового раствора препятствует ведению нормального процесса бурения. Во-первых, вследствие снижения эффективной гидравлической мощности уменьшается скорость бурения, особенно в мягких породах; во-вторых, возникают осыпи, обвалы и флюидопроявления в результате снижения эффективной плотности бурового раствора (а следовательно, и гидравлического давления на пласты); в-третьих, возникает опасность взрыва или отравления ядовитыми пластовыми газами (например, сероводородом).

Попадающий в циркуляционный поток газ приводит к изменению всех технологических свойств бурового раствора, а также режима промывки скважины.

Снижение гидравлической мощности вследствие присутствия в растворе газа отрицательно сказывается на всем процессе бурения. Оптимизированные программы бурения требуют, чтобы на долоте срабатывалось до 65 — 70 % гидравлической мощности. Но снижение объемного коэффициента полезного действия насоса в результате газирования бурового раствора влечет за собой существенное уменьшение подачи насосов.

Газ из пласта попадает в буровой раствор в результате отрицательного дифференциального давления между скважиной и пластом либо вследствие высокой скорости бурения, когда пластовый газ не успевает оттесниться фильтратом от забоя и стенок скважины и попадает в поток раствора вместе с выбуренной породой.

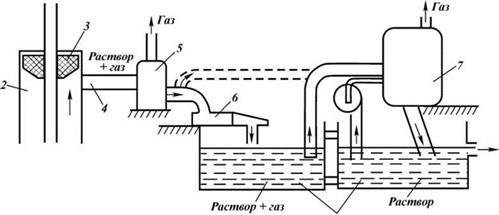

Обычная схема дегазации бурового раствора при интенсивном поступлении газа (например, при несбалансированном давлении в скважине) показана на рис. 7.17. Газожидкостный поток из скважины 2, дойдя до вращающегося превентора 3, через регулируемый штуцер 4 и герметичные манифольды поступает в газовый сепаратор 5, где из раствора выделяется основной объем газа. Очищенный от свободного газа раствор поступает на вибросито 6 и собирается в первой емкости циркуляционной системы. Дальнейшая очистка раствора от газа осуществляется с помощью специального аппарата-дегазатора 7. Окончательная дегазация происходит в промежуточных емкостях 1 циркуляционной системы с помощью механических перемешивателей.

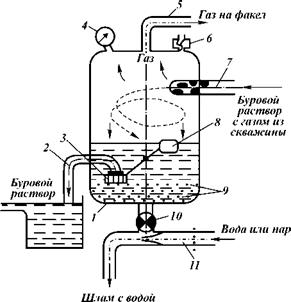

Газовый сепаратор, используемый в качестве первой ступени очистки бурового раствора от газа (рис. 7.18), представляет собой герметичный сосуд сравнительно большого объема, оборудованный системой манифольдов, клапанов и приборов.

Буровой раствор из скважины через вращающийся превентор и регулируемый штуцер по закрытому манифольду поступает по тангенциальному вводу 7 в полость газового сепаратора 1, где скорость потока резко снижается. В результате действия инерционного и гравитационного полей происходит интенсивное выделение из бурового раствора газа, который скапливается в верхней части сепаратора и отводится по трубопроводу 5 на факел.

Буровой раствор, очищенный от свободного газа, собирается в нижней

Рис. 7.17. Схема дегазации бурового раствора

Современные газовые сепараторы, имеющие вместимость 1—4 м 3 , рассчитаны на давление до 1,6 МПа и устанавливаются непосредственно над первой емкостью циркуляционной системы. Они оборудуются предохранительным клапаном 6, регулятором уровня бурового раствора поплав- кого типа 3 и эжекторным устройством 11 для продувки и очистки сепаратора от накопившегося шлама.

Эжекторное устройство работает следующим образом. Воду, а в зимнее время пар, пропускают через штуцер эжектора 11, в результате чего в сбросовом патрубке газосепаратора создается разрежение. При открытой сбросовой задвижке 10 скопившийся на дне газового сепаратора шлам 9 вместе с частью бурового раствора устремляется в камеру эжекторного смесителя, подхватывается потоком воды (или пара) и выбрасывается из сепаратора наружу. После очистки полости сепаратора сбросовую задвижку 10 закрывают. Для контроля за давлением внутри сепаратора газовая часть его полости оборудуется манометром 4.

В период интенсивных газопроявлений и задавливания пластов буровым раствором в процессе газового выброса, когда сепаратор не в состоянии обеспечить разделение газожидкостного высокоскоростного потока, поток из скважины направляют непосредственно на факел. Однако такие ситуации очень редки и считаются аварийными.

Регулятор уровня раствора 3 в полости сепаратора предназначен для того, чтобы исключить попадание газа в сливной патрубок 2 очищенного раствора, так как создаются условия для его постоянного затопленного состояния с помощью поплавка 8.

Очищенный от свободного газа буровой раствор обычно поступает на вибросито. Однако при наличии в растворе токсичного газа, например сероводорода, поток из сепаратора по закрытому трубопроводу сразу подает

ся на дегазатор для очистки от газа. В этом случае только после окончательной дегазации раствор очищают от шлама.

В качестве второй, а иногда и единственной ступени очистки раствора от газа обычно применяют дегазаторы, которые условно классифицируют на следующие типы: по величине давления в камере — на вакуумные и атмосферные; по способу подачи газированного бурового раствора в камеру — на гравитационные, эжекционные и центробежные. При центробежной подаче бурового раствора используют, как правило, самопродувающиеся центробежные насосы. В вакуумных дегазаторах иногда применяют самозаполняющиеся центробежные насосы.

Наибольшее распространение в отечественной и зарубежной практике получили вакуумные дегазаторы с эжекционной и центробежной подачей газированного бурового раствора. Разрежение в полости таких дегазаторов создается вакуумным насосом и эжектором. Газированный раствор подается в камеру дегазаторов обычно за счет разности давлений между атмосферой и вакуумированной камерой. Это не самый эффективный, но очень надежный способ подачи бурового раствора в дегазатор. Обычно центробежные насосы для этой цели непригодны вследствие способности «запираться» газовыми пробками.

Степень вакуума в камере дегазаторов — наиболее важный технологический фактор дегазации и определяется не только разрежением в камере эжектора и техническими возможностями вакуум-насоса, но и, прежде всего, высотой всасывающей линии. Она должна быть такой, чтобы в камере дегазатора обеспечивался вакуум 0,03 МПа.

Другим важным фактором, влияющим на глубину дегазации бурового раствора в дегазаторе, является длительность нахождения раствора в камере. Чем выше скорость циркуляции раствора в камере дегазатора, тем меньше времени раствор находится в ней и, следовательно, хуже дегазируется. Для улучшения дегазации необходимо уменьшать скорость циркуляции бурового раствора. Так, при циркуляции 24 л/с дегазация каждой порции раствора в аппаратах вакуумного типа будет длиться 25 с, а при 48 л/с — около 12 с. Практически полная дегазация бурового раствора в аппаратах вакуумного типа происходит за 10 — 20 с.

Обычно с помощью газового сепаратора удается выделять из бурового раствора десятки кубических метров газа в минуту. В результате на вторую ступень дегазации — в дегазатор — поступает буровой раствор с содержанием газа не более 20 %. Некоторые типы вакуумных дегазаторов обеспечивают скорость извлечения газа 0,1—0,25 м 3 /мин, пропуская буровой раствор объемом 1—3 м 3 /мин. В худшем случае остаточное содержание газа в буровом растворе после обработки в дегазаторе не превышает 2 %.

Типичным представителем дегазаторов вакуумного типа, используемых в отечественном бурении, является дегазатор типа ДВС.

Вакуумный дегазатор представляет собой двухкамерную герметичную емкость, вакуум в которой создается насосом. Камеры включаются в работу поочередно при помощи золотникового устройства. Производительность дегазатора по раствору достигает 45 л/с, остаточное газосодержание в растворе после обработки не превышает 2 %. Привод вакуумного насоса осуществляется от электродвигателя мощностью 22 кВт.

Источник

Дегазация промывочных жидкостей

Газирование промывочной жидкости препятствует ведению нормального процесса бурения. Во-первых, вследствие снижения эффективной гидравлической мощности уменьшается скорость бурения, во-вторых, возникают осыпи, обвалы и проявления пластовой жидкости и газа в результате снижения эффективной плотности промывочной жидкости, т.е. давления на пласты; в-третьих, возникает опасность взрыва, или отравления ядовитыми пластовыми газами, например сероводородом. Пузырьки газа препятствуют удалению шлама из раствора, поэтому оборудование для очистки от шлама работает с газированными буровыми растворами неэффективно.

Газ в промывочной жидкости может находиться в свободном, жидком и растворенном состояниях. Свободный газ легко удаляется из промывочной жидкости в поверхностной циркуляционной системе путем перемешивания в желобах, на виброситах, в емкостях. При устойчивом газировании свободный газ из промывочной жидкости удаляют с помощью газового сепаратора.

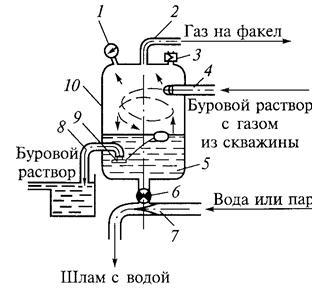

Газовый сепаратор представляет собой герметичный сосуд, оборудованный системой манифольдов, клапанов и приборов (рис. 7). Буровой раствор из скважины поступает по тангенциальному вводу 4 в полость газового сепаратора 10, где скорость потока резко снижается. Из промывочной жидкости интенсивно выделяется газ, который скапливается в верхней части сепаратора и отводится по трубопроводу 2 на факел.

Буровой раствор 5, очищенный от свободного газа, собирается в нижней части газового сепаратора, откуда он подается по линии 8 для очистки от шлама на вибросито.

Применяющиеся в настоящее время сепараторы имеют вместимость 1. 4 м 3 и рассчитаны на давление до 1,6 МПа.

| Рис. 7. Газовый сепаратор: 1 — манометр; 2 — газовый трубопровод; 3 — предохранительный клапан; 4 — ввод для бурового раствора; 5 — буровой раствор; 6 — сбросовая задвижка; 7 — эжекторное устройство; 8 — линия для очистки; 9 — регулятор уровня; 10 — полость газового сепаратора |

Они оборудуются предохранительным клапаном 3, регулятором уровня промывочной жидкости поплавкового типа 9 и эжекторным устройством /для продувки и очистки от накопившегося шлама.

При работе эжекторного устройства воду, а в зимнее время пар пропускают через штуцер эжектора, в результате чего в сбросовом патрубке газового сепаратора создается разряжение.

При открытой сбросовой задвижке 6 скопившийся на дне газового сепаратора шлам вместе с частью промывочной жидкости устремляется в камеру эжекторного смесителя, подхватывается потоком воды (или пара) и выбрасывается из сепаратора наружу. После очистки полости сепаратора сбросовую задвижку 6 закрывают.

Для контроля за давлением внутри сепаратора газовая часть его полости оборудуется манометром 1. Очищенная от свободного газа промывочная жидкость поступает на вибросито. Однако при наличии в промывочной жидкости токсичного газа, например сероводорода, поток из сепаратора по закрытому трубопроводу сразу подается на дегазатор для очистки от газа. Только после окончательной дегазации промывочную жидкость очищают от шлама.

Наибольшее распространение в отечественной практике получили вакуумные дегазаторы. Они представляют собой двухкамерную герметичную емкость, вакуум в которой создается насосом. Камеры включаются в работу поочередно при помощи золотникового устройства. Производительность дегазатора при использовании глинистого раствора достигает 45 л/с; остаточное газосодержание в промывочной жидкости после обработки не превышает 2 %.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Методы дегазации промывочных жидкостей

Бурение скважин может сопровождаться обогащением промывочной жидкости газом, что приводит к резкому изменению ее плотности, реологических и структурно-механических свойств. При этом ухудшается работа насосов и уменьшается их подача. Своевременная и эффективная дегазация промывочных жидкостей является важным условием обеспечения нормального процесса бурения. Кроме этого, необходимость в дегазации возникает и в случае искусственно приготовленных аэрированных жидкостей, когда они выполнили свою задачу, или значительно понизилась их плотность. Основным препятствием для выделения газа из промывочной жидкости являются силы внутреннего трения и структуры. В структурированной вязкой промывочной жидкости пузырьки газа не могут преодолеть напряжение сдвига системы и остаются в ней. Образование из поверхностно-активных веществ прочных структурированных пленок на поверхности пузырьков воздуха может вызвать стабилизацию газонасыщенной системы даже в сравнительно слабоструктурированных жидкостях. Существующие методы дегазации можно разделить на пять групп: естественный; динамический; вакуумный; физико-химический; комбинированный.

Естественный способ дегазации промывочной жидкости в циркуляционной системе применяется для жидкостей с невысокими вязкостью и СНС. При движении жидкости в желобах структура ее разрушается, что сопровождается выделением газовой фазы в виде пены. Накопившаяся у перегородок пена постепенно разрушается. Этот способ малоэффективен. Динамические методы дегазации буровых промывочных жидкостей применяются при бурении скважин на нефть и газ, если в жидкости отсутствует ПАВ. Частичная дегазация происходит при очистке глинистых жидкостей от шлама на вибрационном сите, сите-конвейере. Специальные устройства для дегазации построены на принципе разрушения структуры буровой промывочной жидкости и создания вакуума. Сюда относятся центробежные дегазаторы буровой промывочной жидкости, вакуумные дегазаторы, из которых применяются ДВС-2, ДВС-2К, ДВМ-2 и др.

68) Организация контроля за состоянием раствора при бурении скважин

Показатели свойств бурового раствора не реже одного раза в неделю должны контролироваться лабораторией буровых растворов предприятия с выдачей буровому мастеру результатов и рекомендаций по приведению параметров бурового раствора к указанным в проекте.

Для контроля свойств раствора используются приборы, входящие в комплект лаборатории буровых растворов КЛР-1. Комплект включает плотномер, прибор СНС, ВСН-3, цилиндр стабильности ЦС-2, УТ-1 (установку для термообработки буровых растворов), рычажные весы ВРП-1, вискозиметр ВРБ-1, фильтр-пресс ФЛР-3, термометр ТР-1, прибор для определения газосодержания ПГР-1, секундомер, набор индикаторной бумаги, отстойник ОМ-2, набор реактивов и посуды для химических анализов.

С помощью стандартного набора химреактивов и лабораторной посуды должно контролироваться содержание в буровом растворе ионов калия и кальция, коллоидной фазы, песка, проводиться необходимый анализ фильтрата раствора и т.д. Обработка бурового раствора химическими реагентами и утяжелителем проводится в соответствии с разработанной рецептурой и регистрируется в журнале контроля параметров бурового раствора.

В процессе бурения и промывки скважины свойства бурового раствора должны контролироваться с периодичностью, установленной буровым предприятием для данной площади, согласно РД 39-2-645-81 (Методика контроля параметров буровых растворов) и РД 39-2-985-83 (Методика контроля параметров процесса промывки скважин).

69) Хранение твердых и жидких материалов, запасов бурового раствора.

При транспортировке и в процессе хранения тампонажных материалов на объектах должна быть обеспечена надежная их защита от атмосферных осадков, паводковых вод и т.п. Тампонажные материалы длительного хранения (лежалые цементы) следует подвергнуть дополнительному диспергированию с помощью дезингеграторных установок, мельниц и других устройств или применять активацию тампонажного материала (раствора)

70) Проектирование буровых промывочных жидкостей

В проектах на строительство нефтегазовых скважин, в соответствии с требованиями правил безопасности в нефтегазовой промышленности, должны быть приведены данные по объемам запаса промывочных жидкостей, обоснована их плотность и диапазон колебаний основных параметров.

Эти данные получают на основе аналитических, экспериментальных исследований и опыта промыслового бурения. В процессе реального бурения скважин часто возникает необходимость изменения проектных значений параметров БПЖ в связи с тем, что фактические осложнения далеко не всегда соответствуют ожидаемым осложнениям, предусмотренным рабочим проектом. Это также требует от бурового подрядчика и, следовательно, от его специалистов умения оперативно принимать обоснованные решения по соответствующему регулированию свойств промывочной жидкости. В вузовских учебных программах при подготовке специалистов-буровиков предусматривается выполнение курсовой работы по дисциплине «Буровые промывочные жидкости», призванной закрепить теоретические знания и получить практические инженерные навыки у студентов при решении вопросов управления свойствами БПЖ в процессе строительства

глубоких нефтегазовых скважин. Тематика курсовых работ может быть различной, но в любом случае она должна быть максимально приближенной к решению проблем промыслового бурения скважин. Рассмотрим круг вопросов, решаемых при проектировании БПЖ, обеспечивающих безаварийные условия бурения с высокими технико-экономическими показателями и минимальным ущербом для окружающей природной среды. Технология промывки скважин, т.е. комплекс реализованных при этом научных знаний и инженерных решений в области промывочных

растворов, является одним из решающих факторов успешного завершения ее строительства при минимальных расходах средств.

Эффективность проектирования БПЖ зависит прежде всего от качества и полноты исходной информации. Необходимо иметь следующие геолого-геофизические и технико-технологические материалы по бурению скважин на конкретной площади:

– литолого-стратиграфическую характеристику разреза;

– данные по нефтегазоводоносности разреза с характеристикой пластовых флюидов;

– значения пластовых давлений, температур;

– виды, интервалы и характеристика осложнений, затраты времени и средств на борьбу с ними;

– применяемая технология бурения, промывки скважин;

– вид, состав и свойства буровых промывочных жидкостей по интервалам бурения;

– принятая технология и средства приготовления, очистки от шлама и управления свойствами промывочных растворов;

– нормы расхода промывочных растворов и их компонентов по интервалам бурения.

Проектирование БПЖ включает следующие разделы в последовательности их выполнения:

1) обоснование выбора типа промывочных жидкостей по интервалам бурения;

2) обоснование параметров промывочных жидкостей по интервалам бурения;

3) обоснование рецептур промывочных жидкостей по интервалам бурения;

4) расчет потребных количеств раствора и компонентов (дисперсионной среды, дисперсной фазы и реагентов) по интервалам бурения;

5) приготовление БПЖ;

6) технология управления функциональными свойствами БПЖ

в процессе бурения скважин;

7) мероприятия по охране окружающей природной среды;

8) мероприятия по охране труда.

Дата добавления: 2020-04-25 ; просмотров: 141 ; Мы поможем в написании вашей работы!

Источник