Методы дефектации.

Они разделяются на разрушающие и неразрушающие.

К разрушающим методам контроля относятся: механические испытания деталей или образцов (статические, динамические, усталостные, на загиб, сплющивание, отбортовку, твердость, срез и др.), гидравлические и воздушные испытания под давлением; металлографический и химический анализы материалов деталей.

Механическими, гидравлическими и воздушными испытаниями на пробное давление или нагрузку проверяют прочность и плотность детали или конструкции.

Неразрушающим методам контроля уделяется особое внимание. Они делятся по способам дефектации, использующим какое-либо общее физическое явление или свойство, положенное в основу метода и конструкции средства дефектоскопии. Ниже рассматриваются неразрушающие методы дефектации, наиболее распространенные в судовом машиностроении и при ремонте судов.

Внешний осмотр и обмер деталей, как правило, предшествуют любому виду контроля, так как позволяют сделать заключение об общем состоянии детали. При наличии недопустимых поверхностных дефектов другие методы контроля не применяются. Возможности внешнего визуального осмотра расширяются применением оптических средств: луп с кратностью увеличения до 10; микроскопов с различной кратностью увеличения (10. 2000); профилометров и профилографов; бороскопов для осмотра внутренних поверхностей и труднодоступных мест; перископических устройств. Оптические приборы (в большинстве конструкций) снабжены отсчетными измерительными устройствами.

Для определения величины внешних дефектов и износов применяются различные инструменты: линейки, щупы, микрометры, микрометрические и индикаторные инструменты, штангенинструменты и др. Используются также поверочные инструменты и приспособления: контрольные линейки, угольники, плиты, скобы, шаблоны, концевые меры длины, калибры и т. д.

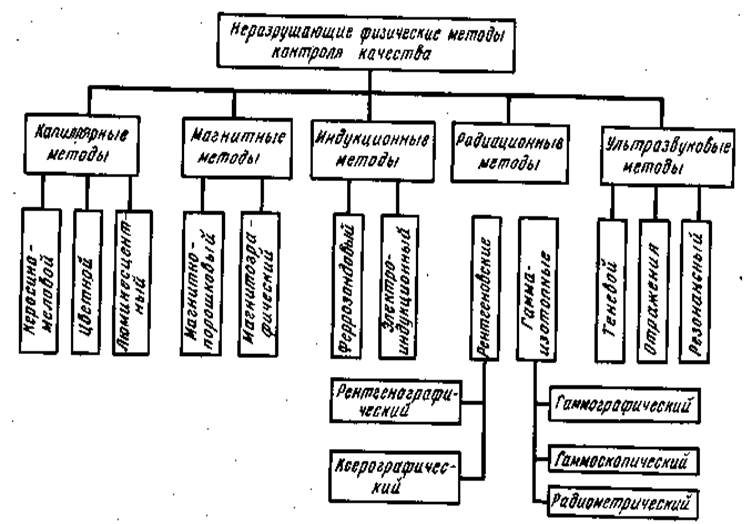

Классификация неразрушающих физических методов контроля качества дана на рисунке 1.

Рисунок 1. Классификация физических методов неразрушающего контроля

Капиллярные методы позволяют выявить поверхностные или подповерхностные открытые дефекты в виде трещин и пор. Они основаны на капиллярных свойствах жидкости, проникающей в открытые дефекты, и ее адсорбции на поверхности дефектов.

Керосино-меловой метод технологически прост. Очищенная поверхность детали смачивается керосином, протирается насухо, затем наносится слой меловой обмазки. Керосин способен растекаться по поверхности и образовывать тонкие молекулярные пленки. Выходя на поверхность детали из дефекта, он окрашивает мел. По оттенку сухого и смоченного керосином мела судят о характере дефекта. Керосино-меловой способ (проба) обладает малой чувствительностью, однако применяется, например, для контроля плотности сварных швов.

При цветном методе контроля применяются проникающие и проявляющие жидкости и очищающие составы. Дефектация осуществляется в следующем порядке: деталь очищается и обезжиривается бензином или ацетоном; на поверхность наносится проникающий раствор с пигментным красителем (керосин — 65%, трансформаторное масло — 30%, скипидар — 5%, краситель «судан» — 5. 6 г на

1 л раствора); после выдержки 5. 10 мин поверхность моется струей воды; наносится слой каолина с добавкой сульфонала (1 кг на литр воды), который просушивается потоком теплого воздуха.

Дефект проявляется в виде цветного (красного) изображения. Контрастность зависит от глубины и величины раскрытия дефекта. После дефектации деталь очищается. Существуют другие варианты цветных проб.

Люминесцентная дефектоскопия осуществляется с помощью стационарных дефектоскопов типа

ЛД-4 или переносных ультрафиолетовых осветителей типа УМ-1.

Технология дефектации следующая: деталь очищается и обезжиривается; покрывается флуоресцирующим составом; промывается и сушится струей теплого воздуха; покрывается тонким слоем порошка, например талька, избыток которого удаляется; облучается ртутно-кварцевой лампой. Декорирование дефектов происходит в результате свечения люминофора. Дефекты рассматриваются в затемненном помещении.

Из описанных капиллярных методов люминесцентный обладает наибольшей чувствительностью (обнаруживаются трещины с раскрытием 0,01. 0,03 мм и глубиной 0,03. 0,04 мм).

Цветные пробы создают четкую картину дефектов при толщине слоя краски около 0,25 мм.

Капиллярные методы широко используются для выявления трещин в поршнях, втулках, цилиндровых крышках ДВС и других деталях.

Магнитные методы дефектоскопии позволяют обнаруживать дефекты, поверхностные и внутренние, находящиеся на глубине до 30 мм.

Магнитно-порошковый метод получил наибольшее распространение при ремонте судов. Он позволяет выявить поверхностные и подповерхностные дефекты на глубине до 2 мм. Метод основан на искажении дефектами поля намагничивания детали; картина такого искажения декорируется суспензией магнитного порошка, располагающегося по направлениям магнитных силовых линий на поверхности детали. В зависимости от расположения ожидаемых дефектов применяются различные схемы намагничивания деталей.

Отечественная промышленность выпускает различные стационарные (МДЭ-1000М и др.) и переносные (ДМП-2 и др.) дефектоскопы, которые нашли применение для дефектации деталей судовых механизмов.

Магнитно-порошковый метод позволяет обнаруживать реальные поверхностные дефекты шириной от 0,001 мм, глубиной 0,005 мм и длиной 2 мм. Однако его чувствительность зависит от условий намагничивания, состояния поверхности детали, качества суспензии и величины фракций магнитного порошка. Процесс дефектации детали состоит из следующих операций: очистки поверхности, местного или общего намагничивания, нанесения магнитной суспензии (или сухого порошка), осмотра и размагничивания.

Магнитографический метод применяется для контроля качества сварных швов. Сущность метода заключается в следующем. На очищенную поверхность сварного шва и околошовной зоны накладывается и плотно прижимается ферромагнитная лента, которая намагничивается подвижным устройством. На ленте таким образом создается запись искаженного магнитного поля в соответствии с имеющимися дефектами. Экспонированную ленту осторожно снимают и вводят в читающий блок прибора и на экране осциллоскопа воспроизводятся дефекты сварного шва.

Выпускаемые серийные приборы (МД-11, МДУ-1, МГК-1 и др.) позволяют дефектовать сварные швы и прокат толщиной 1. 16 мм. Индукционные методы основаны на измерении искажения магнитных полей из-за дефектов деталей.

Феррозондовый метод используется для контроля сплошности стальных труб, прутков, деталей шарикоподшипников, контроля сварных соединений, поверхностных и подповерхностных дефектов деталей на глубине до 15 мм, выявлений усталостных трещин резьбовых деталей и др. Применение метода основано на намагничивании поверхности детали до насыщения. По поверхности перемещается датчик прибора. Дефекты искажают поле рассеяния магнитного потока, что фиксируется феррозондовым датчиком. Промышленность выпускает приборы типа МД-41К.

Электроиндукционный метод, или метод вихревых токов, основан на регистрации изменений во взаимодействии наведенного электромагнитного поля вихревых токов в детали с измерительным электромагнитным полем катушки. Метод осуществляется в трех вариантах: помещение объекта в индукционную катушку (метод проходной катушки); накладывание катушки на деталь (метод накладной катушки); помещение объекта между первичной и вторичной катушкой (экранный метод). Отечественная промышленность выпускает различные приборы — измерители электропроводности типа ЭИ-1, ЭИ-ТМ и другие, позволяющие производить сортировку магнитных и немагнитных материалов, определять толщину гальванических и других покрытий, трещин. Индуктивные дефектоскопы типа ЭМИД-2, ЭМИД-8 и другие используются для контроля трещин, качества термообработки стальных деталей, структурных превращений в результате эксплуатации и т. п. Дефектоскопы с накладной катушкой типа ДНМ-500, ППД-1 предназначены для дефектации деталей и заготовок из магнитных и немагнитных материалов. Толщиномеры типа ТПН-1, ЭМТ-2А, ТВФ-1 используются для определения толщины металлических, неметаллических оксидных и других покрытий на деталях, разностенности полых деталей и др. Достоинство метода вихревых токов заключается в возможности автоматизации процессов контроля качества деталей.

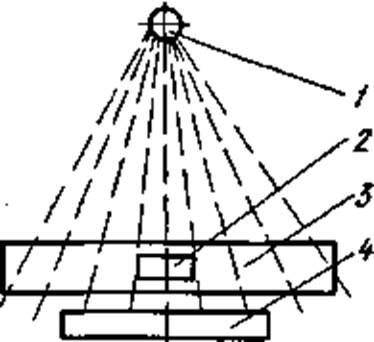

Радиационные методы дефектоскопии основаны на ионизирующем излучении рентгеновских аппаратов и гамма-излучении радиоизотопных источников; применяются для обнаружения скрытых дефектов деталей. На рисунке 2 дана принципиальная схема контроля радиационным методом. От источника 1 лучи поступают на деталь 3, проходят через дефект 2, при этом интенсивность излучения меняется, что фиксируется на регистраторе 4.

Рисунок 2. Схема контроля радиационным методом

Рентгеновские методы подразделяются на рентгено-графирование и ксерографию. При ксерографии в качестве регистратора используют алюминиевую пластину, покрытую аморфным селеном. Перед просвечиванием пластина заряжается статическим электричеством. После просвечивания различные участки пластины разряжаются по-разному и образуют скрытое электростатическое изображение в аморфном слое пластины, которое затем проявляется электростатическим способом.

Гамма-изотопные методы подразделяются на гаммаграфирование, гаммаскопию и радиометрию (по описанному выше принципу регистрации излучения).

В радиометрическом методе регистраторами дефектов служат ионизационные счетчики.

При ремонте судов применяются рентгено- и гаммаграфирование (для контроля ответственных деталей, прежде всего сварных швов).

Наша промышленность выпускает рентгеновские аппараты типа РУТ и РУП. Наибольшее распространение получили переносные рентгеновские аппараты «МИРа-2Д» и «МИРа-ЗД».

В зависимости от мощности излучения рентгеновские аппараты позволяют дефектовать стальные детали толщиной до 80 мм, а из сплавов на основе алюминия — до 2000 мм.

Гаммаграфические аппараты выпускаются для работы в цеховых, стапельных и лабораторных условиях. В качестве источников излучения применяются искусственные радиоактивные изотопы: кобальт-60, цезий-137, иридий-192, тулий-170 и др. Диапазон просвечиваемых толщин зависит от радиоактивного источника, условий гаммаграфирования и составляет для сталей — до 200 мм, а алюминиевых сплавов — до 500 мм.

На судоремонтных предприятиях используются гаммадефектоскопы «Стапель-5М» и ДВС-2.

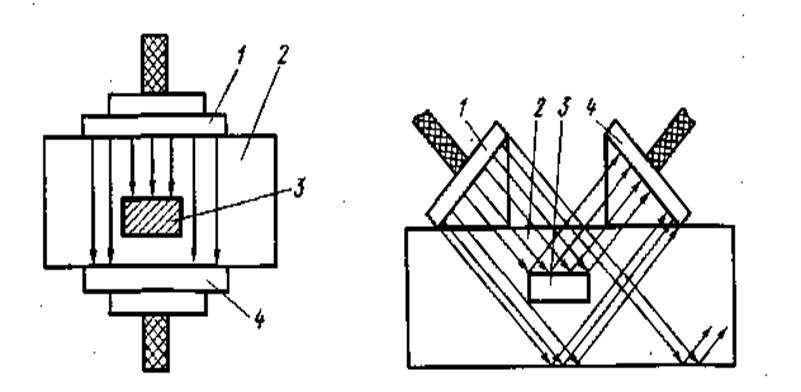

При ультразвуковом контроле используется один из трех методов прозвучивания: теневой (рис. 3), отражения (рис. 4) или резонансный (в зависимости от условий дефектации и конструкции прибора). На рисунке 3 в детали 2 дефект 3 обнаруживается ультразвуком, который посылается излучателем 1 и улавливается приемником 4 (если в детали есть дефект, то в этом случае ультразвуковая энергия, улавливаемая приемником 4, уменьшается или исчезает).

На рисунке 4 приемник 4, расположенный на одной поверхности с излучателем 1, улавливает отраженные ультразвуковые волны от дефекта 3 детали 2. Ультразвуковая дефектация позволяет обнаруживать дефекты на глубине от 3 мм и более. В судоремонтной и судостроительной практике применяются ультразвуковые дефектоскопы ДУК-66ПМ и более новый УД-24.

Рисунок 3. Схема контроля Рисунок 4. Схема контроля ультра-

Источник

Методы и средства выявления дефектов деталей .

1.1.Общие положения и классификация дефектов

Дефектация — часть технологического процесса ремонта АТ, заключающаяся в выявлении дефектов деталей, сборочных единиц и оценке их пригодности в соответствии с нормативно-технической документацией и включает в себя технический контроль, сортировку и учет деталей ремонтного фонда.

Дефектации подлежат все детали, кроме обязательно заменяемых (поршни, поршневые кольца, сальники, прокладки и др.) которые определены нормами расхода запасных частей на капитальный ремонт автомобилей как детали 100% замены.

Основными целями дефектации являются:

— определение качественного состояния деталей и сборочных единиц;

-сортировка их на «годные», «требующие ремонта» и «негодные»;

-накопление информации для планирования производства и разработки норм расхода деталей на ремонт машин.

К годным без восстановления относят детали повреждения или величины износов поверхностей, которых лежат в пределах допускаемых значений, заданных в нормативно-технической документации не препятствующих дальнейшему использованию.

Эти детали направляются в комплектовочное отделение, они помечаются белым цветом.

К требующим ремонта относят детали, повреждения, и величины износов поверхностей которых находятся на пределе, или превышают допустимые нормы и поставить их в сопряжение невозможно, так как они же обеспечивают ресурс работы сопряжения до следующего планового ремонта.

Помечают эти детали желтым цветом и направляют в отделение ДОР (детали, ожидающие ремонта) или цех для восстановления.

К негодным относят детали, ремонт которых невозможен, или экономически нецелесообразен. Эти детали маркируют красным цветом и направляют на склад утиля. Следует иметь в виду, что отнесение деталей к группе негодных является условным и во многом зависит от технического оснащения ремонтного предприятия.

Согласно ГОСТ 15467-79 под дефектом понимается каждое отдельное не соответствие продукции установленным требованиям. Если ремонтируемая деталь имеет дефект, то это означает, что, по меньшей мере, один из показателей ее качества или параметров вышел за предельное значение, и не удовлетворяет требованиям нормативной документации.

Дефектами могут быть изменение размеров и геометрической формы рабочих поверхностей, нарушение требуемой точности взаимного расположения рабочих поверхностей на детали, механические повреждения, изменение физико-механических свойств материалов деталей.

Различают дефекты:

конструктивные — возникающие по причине ошибок конструирования;

производственные — возникающие в результате нарушения технологического процесса изготовления или ремонта машин и агрегатов.

По методу контроля изготавливаемой или ремонтируемой продукции дефекты подразделяются:

критический дефект — дефект при наличии которого использование продукции по назначению практически невозможно или недопустимо;

значительный дефект — дефект, который существенно влияет на использование продукции по назначению и (или) на ее долговечность, но не является критическим;

малозначительный дефект — дефект, который существенно не влияет на использование продукции по назначению или на ее долговечность, но не является критическим.

По результатам контроля устанавливают:

устранимый дефект — дефект, устранение которого технически возможно и экономически целесообразно;

неустранимый дефект — устранение которого технически невозможно и экономически нецелесообразно.

Устранимость дефекта определяют в конкретных условиях ремонта с учетом необходимых затрат и других факторов. Неустранимые дефекты могут переходить в устранимые с усовершенствованием технологии ремонта и повышением уровня ремонтного предприятия.

Правила (регламент, график), методы (приемы, последовательность операций, объем и точность) и средства контроля продукции обуславливают деление дефектов на явные и скрытые.

Явный дефект — дефект, для выявления которого в нормативной документации, обязательной для данного вида контроля предусмотрены соответствующие правила, методы и средства.

Скрытый дефект — дефект, для выполнения которого в нормативной документации, обязательной для данного вида контроля не предусмотрены соответствующие правила, методы и средства.

Методы и средства выявления явных дефектов.

При дефектации деталей автомобильной техники применяют следующие виды контроля:

Для выявления явных дефектов применяются: органолептический и измерительный контроль. Органолептический контроль при дефектации деталей применяется чаще в виде визуального контроля и реже в виде акустического контроля.

Визуальный контроль с использованием при необходимости лупы применяется для выявления явных дефектов: трещин, задиров, обломов, пробоин, вмятин.

Акустический контроль с использованием подвеса и молоточка применяется для выявления трещин в деталях «на звук». Проcтукиванием выявляют плотность посадки штифтов и шпилек в корпусах и крышках (плотно сидящий штифт и шпилька издают звонкий металлический звук) и наличие трещин, которые нельзя обнаружить осмотром (деталь, имеющая трещину, издает дребезжащий звук).

При измерительном контроле, контрольные операции технологического процесса дефектации производятся с помощью измерительного инструмента (универсального и жесткого) определяют отклонение размеров деталей от заданных, плоскостности, формы, профиля.

К универсальному инструменту относится большая группа инструментов различного назначения:

— штангенинструмент (штангенциркули, штангенглубиномеры, штангензубомеры) применяются для определения размеров различных деталей, контроля глубины отверстий и износа зубьев шестерен по толщине;

— микрометрический инструмент (микрометры, нутромеры) применяются для замера валов (коленчатых и распределительных) и внутренних диаметров отверстий;

— рычажно — механичекие приборы (индикаторы, индикаторные скобы) применяются для замера внутренних отверстий гильз цилиндров, определения прогибов валов;

— плиты, щупы, линейки измерительные и поперечные .

При ремонте большого количества одноименных деталей выявление дефектов целесообразно проводить жестким предельным инструментом, что способствует повышению производительности труда. С помощью жесткого инструмента выявляют величину износа деталей с цилиндрическими рабочими наружными и внутренними поверхностями, а также деталей с фасонными поверхностями (зубья, шестерни, шлицы, канавки под поршневые кольца, шпоночные канавки).

К жесткому инструменту относятся: скобы, калибры, шаблоны, пробки).

Скобы для контроля размеров по наружному диаметру (валы, пальцы, катки).

Калибры могут быть регулируемые и нерегулируемые в форме проходных и непроходных скоб и цилиндрических, конусных и листовых пробок.

Шаблоны применяются для контроля деталей по внутреннему диаметру.

Ряд дефектов выявляют с помощью специальных приборов, приспособлений и оборудования. Например: биение шеек и погнутость валов проверяют в центрах на приборе ПБ — 1400, упругость пружин на приборе КП-0507 с весовым механизмом, изгиб и скручивание шатунов — с помощью индикаторного приспособления.

Методы и средства выявлений скрытых дефектов

Для выявления скрытых дефектов в деталях (трещины, волосовины, раковины) применяют физические методы контроля: опрессовку; керосиновую пробу; метод красок; магнитную; люминесцентную и ультразвуковую дефектоскопию.

Такому контролю подвергаются детали, работающие в условиях знакопеременных нагрузок (шатуна коленчатого вала) следует особенно тщательно контролировать детали, работа которых связана с безопасностью движения (рулевые сошки, поворотные цапфы).

Опрессовку применяют для обнаружения скрытых дефектов в полых деталях и заполняют водой (гидравлический метод) или сжатым воздухом (пневматический метод).

Метод гидравлического испытания применяют для выявления трещин в корпусных деталях (блок цилиндров, головка блока, фильтры). Испытание проводится на специальных стендах. При испытании детали заполняют водой под давлением 2-6 кгс/см2 (0,2 — 0,6 МПа), о наличии трещин судят по течи воды.

Метод пневматического испытания применяют при контроле, на герметичность радиаторов, баков, трубопроводов, камер.

Метод керосиновой пробы заключается в том, что деталь смачивают керосином, после чего ее насухо протирают и покрывают мелом. Через несколько минут в местах трещин мел потемнеет. Этим методом обнаруживают трещины шириной более 0,05мм.

Метод красок основан на свойстве жидких красок к взаимной диффузии.

На контролируемую поверхность детали, предварительно обезжиренную, наносят красящую жидкость. Например: смесь 80% керосина, 15% трансформаторного масла, 5% скипидара и 10г красной краски «Судан» на 1 л жидкости. Через 10 мин. красящую жидкость смывают 5% водным раствором кальцинированной соды и протирают поверхность насухо. затем поверхность покрывают белой краской .

Через несколько минут на белом фоне проявляющей краски появится рисунок увеличенной по ширине трещины. Этот метод позволяет обнаружить тещины, ширина которых не менее 0,02 — 0,03мм.

Метод магнитной дефектоскопии: сущность способа состоит в том, что при пропускании магнитного потока через контролируемую деталь, в местах трещины он изменяет свою величину и направление.

Это изменение магнитного потока регистрируется нанесением на испытываемую деталь магнитного порошка. Порошок (окись железа) применяют в сухом виде или в виде суспензии, т.е. смеси с трансформаторным маслом или керосином в соотношении 1: 30; 1:50.

Для намагничивания деталей применяются универсальные стационарные, и переносные и специальные дефектоскопы МЭД -2, УМД-9000, 77 — ПДМ-3М.

Метод магнитной дефектоскопии обладает высокой производительностью и позволяет обнаружить трещины шириной до 0,001мм.

Недостатком метода является невозможность контроля деталей из цветных металлов.

Люминесцентный метод дефектоскопии основан на явлении капиллярного проникновения смачивающей жидкости в трещины и поры, и свойстве некоторых веществ (люминофоров) светиться при облучении их ультрафиолетовыми лучами.

В качестве люминофора используют жидкости, например: 15% трансформаторного масла, 75% керосина, 10% бензола с добавлением 0,2г/л зеленовато-золотистого дефектоля.

Люминофор наносят на поверхность детали и после выдержки (15-20мин) удаляют, протирая ее древесными опилками и волосяными щетками.

Очищенную поверхность обдувают воздухом и наносят на нее проявляющее вещество (углекислый натрий, тальк или селикогель).

При облучении детали ультрафиолетовыми лучами порошок, пропитанный флюорресцирующей жидкостью, будет ярко светиться, обнаруживая границы трещин.

Контроль деталей проводят в затемненном помещении на специальных люминесцентных дефектоскопах ЛЮМ -1, ЛД -4. Эти дефектоскопы позволяют определить трещины шириной более 0,01мм.

Ультразвуковой метод обнаружения скрытых дефектов основан на свойстве ультразвука проходить через однородные материалы и отражаться от границы раздела двух сред. Распространение ультразвуковых колебаний обеспечивает ультразвуковыми генераторами импульсного типа. Если в детали имеется дефект, то ультразвуковые колебания отразятся от дефекта раньше и на экране появится промежуточный всплеск. По пикам всплесков и расстоянию между ними можно определить наличие и глубину дефекта. В авторемонтном производстве нашли применение ультразвуковые дефектоскопы УЗД-7М, ДУК — 13ИМ, позволяющие обнаружить пороки в деталях, восстановленных сваркой, наплавкой, клеевыми композициями

При дефектации деталей руководствуются техническими условиями на капитальный ремонт.

Технические условия на дефектацию деталей составляются в виде карт технического процесса дефектации (КТПД) — форма 5, которые по каждой детали в отдельности содержат следующие сведения о детали, перечень возможных дефектов, способы выявления дефектов, допустимые без ремонта размеры детали и рекомендуемые способы устранения дефектов.

Общие сведения о детали включают ее эскиз с указанием мест расположения дефектов, основные размеры детали, материал и твердость основных поверхностей. Все эти сведения о детали могут быть получены из ее рабочего чертежа.

Дата добавления: 2018-08-06 ; просмотров: 5346 ; Мы поможем в написании вашей работы!

Источник