- Основные виды и способы бурения

- Специфика колонкового бурения

- Веские достоинства и недостатки

- Особенности шнекового бурения

- Плюсы и минусы применения шнека

- Особенности пневмоударного бурения

- Преимущества и недостатки бурения с пневмоударником

- Характеристика шарошечного бурения

- Достоинства и недостатки шарошечного бурения

- Какой способ бурения выбрать?

- Бурение скважин при открытых горных работах

Основные виды и способы бурения

Сегодня практически все скважины бурятся механизированным способом, который основан на разрушении грунта, подаче его на поверхность одним из двух способов: сухим, когда когда разращенная порода транспортируется на поверхность из скважины, при помощи механизмов или воздуха и гидравлическим, когда он вымывается водой.

Существует два основных метода бурения: с отбором керна — колонуовый, сплошным забоем — шнековый, пневмоударный и шарошечный.

Мы выделяем 4 основных вида бурения, широко применяемых для сооружения скважин в различных сферах:

Каждый вид бурения имеет свои особенности и выполняется специально предназначенным для этого оборудованием. Рассмотрим эти виды бурения более подробно, определим, в чём их различия и какой метод необходимо применять в каждом конкретном случае.

Специфика колонкового бурения

Колонковое бурение – механический вращательный метод, при осуществлении которого глинистый или плотный песчаный грунт извлекается в виде керна цилиндрической формы.

Вверху колонкового бурового снаряда расположено приспособление для присоединения штанг, необходимых для наращивания буровой колонны. Внизу – коронка, вид которой подбирается в зависимости от категории подлежащего бурению грунта.

При проходке колонковым методом грунт разрушается кольцеобразной коронкой. Внутренняя часть керна при этом сохраняется в не разрушенном виде. Для облегчения процесса бурения по твердым и полутвердым суглинкам, глинам, скальным породам на забой подается промывочная жидкость.

Шлам с забоя иногда удаляют промывкой – нагнетанием в ствол выработки большого количества воды. Чаще всего промывку заменяют продувкой сжатым воздухом, поставляемым компрессором внутрь трубы.

Бурение колонковым способом используется в следующих случаях:

- геологоразведка полезных ископаемых;

- бурение разведочных скважин;

- устройство водоносных скважин любой глубины, в том числе безфильтровых скважин в скальных породах.

По эффективности колонковый метод несколько уступает шнековому способу бурения водозаборных скважин. Шнеком бурят быстрее, но он не позволяет полностью освободить ствол от пробуренной породы. Иногда их используют в паре или комбинируют. А уж если приведется, то шнеком проходят первые несколько метров.

Веские достоинства и недостатки

В сравнении с шарошечным способом механического бурения, колонковое производится довольно быстро, значительно сокращая время проведения работ. Главный его недостаток – невозможность подъема рыхлых грунтов и насыщенных водой галечников. Медленно продвигается по скальным породам.

К достоинствам колонкового бурения относят:

- технология осуществляет вынос на поверхность кернового материала, это позволяет определить состояние геологии в данной местности, что поможет обосновать наличие или отсутствие здесь месторождений полезных ископаемых.

- высокую производительность и возможность бурить скважины глубиной свыше 100 м;

- сокращение нагрузок на соединения бурового инструмента и привод буровой колонны за счет небольшой площади разрушения породы путем обуривания (вырезания) керна;

Главный недостаток колонковое бурение – быстрым методом колонковое бурение не назвать, т.к. способ с отборкой керна требует через каждый интервал керноприемной трубы разбирать буровой став. Кроме того, в ходе процесса колонка затупляется очень быстро, так как она сильно перегревается при работе с твердыми породами.

Особенности шнекового бурения

Этот тип бурения сегодня наиболее часто используется при устройстве водоносных скважин в частных хозяйствах. Особенностью шнекового бурения является то, что разрабатываемая порода полностью удаляется из створа скважины без привлечения дополнительного оборудования.

Инструмент -транспортируемый разрушенную породу на поверхность скважины называю шнеком. Переставляет собой несущую трубу с присоединительными замками, обваренную ребордой. Породоразрушающим инструментом выступает долото с впаяными или сменными элементами твердого сплава. Под давлением долото разрушает и скалывает породу, которая далее по реборде транспортируется к устью скважины. Часто применяют в комбинации с колонковым бурением, когда керн необходимо отобрать с заданой отметки.

Бурение с использованием шнека не требует больших усилий и финансовых затрат, поэтому сфера применения данного способа достаточна широка: геологоразведочные скважины, прокладка коммуникаций, устройство буронабивных скважин и частично бурение на воду.

Метод подходит для разработки водоносных скважин глубиной до 30 м на мягких и рыхлых грунтах и до 20 м на средне-плотных. После проходки шнеком и установки обсадки, ствол скважины обязательно очищается желонкой от неизвлеченной породы.

Шнек категорически не подходит для работы в скальных породах! Его используют для частичной проходки скважин до 120 м, при этом данный метод комбинируется с другими: шарошечным , ударно-канатным, колонковым.

Плюсы и минусы применения шнека

Шнековый метод бурения позволяет произвести устройство скважины максимально быстро, при условии, что размер шнека и угол наклона долота были подобраны правильно.

К достоинствам шнекового бурения относят:

- высокая скорость углубления в грунт без технологических остановок;

- нет необходимости делать промывку ствола скважины;

- нет необходимости поднимать на поверхность первое звено и разбирать/собирать буровую колонну как при колонковом методе.

Главным недостатком шнекового бурения можно считать невозможность работы на сыпучих и очень твёрдых грунтах, но в то же время шнек – идеальный инструмент для бурения в суглинистых, смешанных (глина и супесь) и мягких глинистых грунтах.

Ещё один недостаток, ограничивающий применение шнека для устройства водоносных скважин – необходимость применять ударно-канатный способ для очистки ствола от осыпавшейся породы.

Особенности пневмоударного бурения

Бурение с пневмоударником относится к технологиям ударно-вращательного бурения и наиболее широко применяется в сфере инженерно-геологических изысканий, а также для бурения водозаборных скважин. С помощью бурения с пневматическим инструментом можно выполнять горные выработки вертикальных и направленных скважин в грунте до 10 категории буримости.

Главная отличительная особенность методики – для разрушения породы используется одновременно ударное и вращательное действие, выполняемые соответственно пневмоударником и вращателем буровой установки.

Рабочим органом станка является погружной пневмоударник. С помощью клапанного устройства сжатый воздух, поступающий по буровой штанге, приводит в поступательно-возвратное движение ударник, наносящий удары по хвостовику буровой коронки. Одновременно вместе со штангой вращается пневмоударник; вращатель расположен вне скважины. Буровые сколы удаляются из скважины сжатым воздухом.

Преимущества и недостатки бурения с пневмоударником

Основные преимущества бурения с пневматическим молотком – высокая скорость создания скважин, эффективная очистка от шлама, возможность работать на скальных трещиноватых породах и отказаться от расходов на бентонит и доставку воды для промывки.

Так же преимуществам мы отнесем:

- Цикл бурения в разы меньше по времени ранее рассмотренных. Технология бурения с пневмоударником дает возможность выполнять создание скважин значительно быстрее, чем при бурении с промывочной жидкостью. Основная причина – скорость движения воздушного потока значительно больше скорости перемещения промывочного раствора;

- Попутная очистка скважины в процессе бурения. Вынос шлама достигается движением мощного восходящего потока воздуха в зазоре между бурильной колонной и стеной скважины;

- Нет необходимости в использовании промывочного раствора, для изготовления которого необходимо приобретать бентонит и организовывать транспортировку воды к месту работ;

- Быстрая и удобная смена бурового инструмента.

К недостаткам бурения пневмоударным способом можно отнести, потребность в большом объеме сжатого воздуха, возможен прихват буровой колонны при бурении водоносных горизонтов и пород повышенной трещиноватости. Следует обеспечить устойчивость стенок скважины.

Характеристика шарошечного бурения

Шарошечное бурени — вращательный способ бурения скважин с использованием в качестве породоразрушающего инструмента шарошечного долота. Вращатель приводится в движение от двигателя автомобиля или отдельно установленного электродвигателя посредством приводного вала.

Разработанный грунт вымывается из забоя скважины методом прямой или обратной промывки. Промывочный раствор может подаваться как самотёком, так и насосной станцией.

Шарошечное бурение применяется для разработки скальных и полускальных грунтов при устройстве глубоких скважин до 150 м. Буровая установка с правильно подобранным долотом и утяжеленными бурильными трубами отлично справляется со скальными породами.

Специалисты-буровики рекомендуют использовать этот метод бурения при соблюдении следующих условий:

- Гидрогеологический разрез участка изучен достаточно хорошо. Известно, что бурить предстоит скальные породы. Известен уровень залегания водоносной зоны в коренных породах.

- Подземная вода обладает характерным для артезианских скважин напором

- Имеется возможность бесперебойной доставки технической воды для промывки скважины.

Достоинства и недостатки шарошечного бурения

Данный метод бурения имеет следующие преимущества:

- высокое качество вскрытия водоноса в коренных скальных породах;

- возможность устройства скважины большого диаметра;

- высокая скорость бурения, небольшие затраты энергоресурсов.

Существенным недостатком шарошечного бурения можно назвать необходимость организации промывки скважины.

Какой способ бурения выбрать?

Подводя итоги, можно сказать, что:

- Колонковое бурение целесообразно использовать для проходки в пластичных глинистых грунтах. Колонковый способ подходит для устройства большинства водозаборных выработок, при необходимости используется в паре с ударно-канатным.

- Шнековое бурение по сфере применения схоже с колонковым методом. От него отличается некачественной очисткой ствола, требует обязательного использования желонки или долгосрочной промывки скважины перед эксплуатацией.

- Шарошечное бурение – оптимальный вариант для пробивки стволов скважин в скальных грунтах.

- Пневмоударное бурение является наиболее эффективным при работе с трещиноватыми, твердыми и сухими породами.

Стоимость разработки скважины с использованием того или иного метода бурения во многом зависит от того, какое оборудование применяется, а также от категорий пройденных пород по буримости.

Источник

Бурение скважин при открытых горных работах

Бурение скважин станками вращательного бурения. Вращательное бурение скважин широко распространено на угольных карьерах как по углю, так и по породам с коэффициентом крепости до 4—5 по шкале проф. М. М. Протодьяконова.

В качестве бурового инструмента применяются двухперые или трехперые (для трещиноватых пород) резцы, армированные пластинками твердых сплавов.

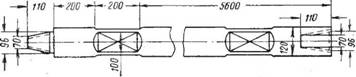

Буровые штанги изготовляют из труб. Вокруг трубы по винтовой линии огибают и приваривают стальную полосу (рис. 129). Размеры буровой штанги зависят от диаметра буримой скважины и высоты копра бурового станка. Станками ПБС-110 и БС-110/25 бурят скважины диаметром 110 мм и глубиной до 25 м. Для этих станков штанги имеют длину 2 м, диаметр труб 51 мм, витки шнека делают из полосовой стали шириной 20—25 мм, шаг витка 60—80 мм. Диаметр шнека должен быть на 10—15 мм меньше диаметра резца.

При бурении скважин диаметром 150 мм штанги изготовляют из труб диаметром 75 мм, длиной 2—4 м, шаг витка 140 мм, диаметр шнека 140 мм.

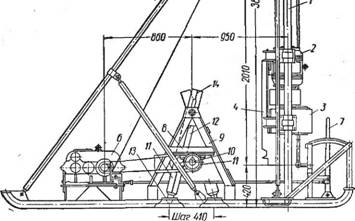

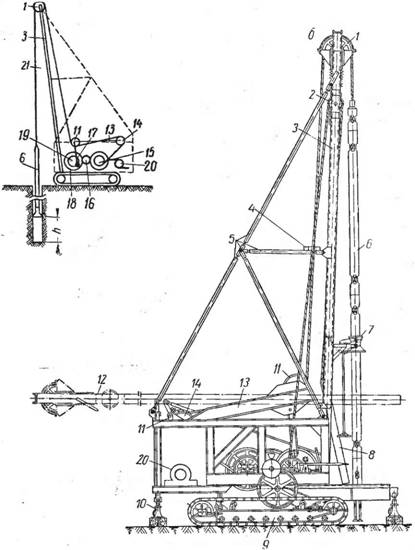

Для бурения вертикальных и наклонных скважин по углю наиболее широкое применение получил станок БС-110/25 (рис. 130).

На двух лыжах станка, соединенных на концах и посередине поперечными планками, установлен копер 1. Трубы копра на верхнем конце соединены поперечной планкой, на которой закреплен

Конец каната и блок. С боков и с задней стороны копер имеет укосины. Между трубами копра с помощью лебедки и каната передвигается буровой агрегат. Он состоит из электродвигателя 2 и редуктора 3 с патроном. Электродвигатель и редуктор смонтированы на общей раме 4, к которой прикреплены направляющие лапы, охватывающие трубы копра. Справа у копра смонтирован щиток управления. За копром, на средней части лыж, укреплено шагающее устройство, а на заднем конце лыж — лебедка и электродвигатель для лебедки и шагающего устройства.

Спуско-подъемные операции при бурении производятся с помощью электрической лебедки. Барабан лебедки насажен на вал свободно на втулках. При подъёме он включается ленточным фрикционом и может быть заторможен в любом положении ленточным тормозом. Управление фрикционом и тормозом сблокировано и производится рычагом 7.

Станок обслуживает один рабочий. Масса станка 1100 кг. Сменная производительность станка по углю 100 м, по глинистым сланцам 30—50 м, глубина бурения до 25 м, диаметр скважин 110 мм.

Шагающее устройство станка позволяет передвигать его со скоростью 300 м/ч (от скважины к скважине). На дальние расстояния его перетаскивают тягачом.

Станок БСН является вариантом станка БС-110/25; в нем благодаря шарнирным связям мачта может наклоняться для бурения скважины под углом 60—90° к горизонту.

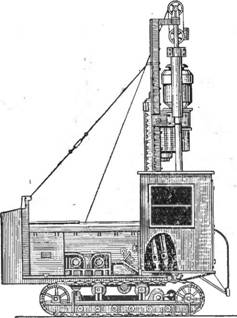

Для бурения скважин диаметром 150 мм применяется станок СВБ-2 на гусеничном ходу (рис. 131). В кабине станка расположены лебедка для спуска-подъема бурового агрегата и электродвигатель мощностью 14 кет, обслуживающий лебедку и гусеничный ход станка. Мощность электродвигателя бурового агрегата 40 кет. Станок может бурить вертикальные и наклонные (до 60° к горизонту) скважины.

Техническая характеристика станков вращательного бурения приведена в табл. 11 приложения.

Рис. 130. Станок БС-110/25:

I — копер; 2 — двигатель бурового агрегата: 3 — редуктор; 4 — рама бурового агрегата; 5 — канат; Є — электролебедка: 7 — рычаг управления лебедкой; 8 —■ кривошипно-крейцкопфный механизм шагания: 9— козлы; 10 — коленчатый вал; 11 — звездочка цепной передачи; 12 — стойка;

13 — пята; 14 — направляющий паз

Бурение скважин ударно-канатными станками. Принцип ударно — канатного бурения заключается в следующем. К концу каната прикрепляется тяжелый (500—2000 кг) буровой инструмент, заканчивающийся долотом. С помощью станка буровой инструмент поднимают на высоту 0,9—1 м над забоем скважины и сбрасывают. При падении долото наносит удар по забою скважины и разрушает породу. Перед каждым ударом буровой инструмент поворачивается на некоторый угол. При бурении в скважину подл и-

вают воду, в результате чего разрушенная порода превращается в шлам, который время от времени вычерпывают.

Станки ударно-канатного бурения применяют для бурения скважин в карьерах с высотой уступов от 5 до 30 м при породах с коэффициентом крепости f = 5-V-20.

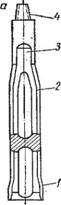

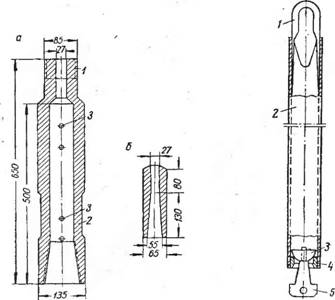

Комплект бурового инструмента, называемый буровым снарядом, состоит из долота, ударной штанги и канатного замка.

Долото (рис. 132) имеет длину от 1,5 до 0,7 м, диаметр стержня долота составляет 0,75—■ 0,80 номинального диаметра скважины (диаметра головки долота или длины ее лезвия). Головка долота бывает зубильной, фасонной и крестообразной формы. Первая применяется в плотных породах, другие — в трещиноватых. Масса долота при длине его 1500 мм составляет от 115 кг (для скважины диаметром 150 мм) до 320 кг (для) скважины диаметром 300 мм). Ударная штанга (рис. 133), служащая для утяжеления долота, соединяется с ним конусным резьбовым замком. Длина штанги 4— 10 м, диаметр 0,65—0,80 номинального диаметра скважины; масса от 400 до 2400 кг. Верхний конец ударной штанги соединяется с нижним концом канатного замка.

Канатный замок (рис. 134, а) с помощью втулки (рис. 134, б) закрепляется на стальном канате (искусственно утолщенный конец каната заклинивается внутри втулки). На шейке замка 1 снаружи имеется резьба для облегчения захватывания его ловильным инструментом в случае обрыва каната. В корпусе 2 замка сделан ряд отверстий 3 для выхода воздуха и устранения компрессии при перемещении втулки в канале замка. Диаметр втулки на 3—5 мм меньше диаметра канала замка, благодаря чему она может свободно проворачиваться в последнем.

Рис. 131. Буровой станок СВБ-2

В период подъема бурового снаряда канат растягивается и раскручивается. Буровой снаряд при этом поворачивается на некоторый угол вокруг своей оси. В начале падения бурового сна

ряда на ‘забой канат разгружается и скручивается, втулка вращается вместе с канатом в канатном замке, а буровой снаряд падает на забой, не вращаясь. Благодаря вращению снаряда при подъеме долото разрушает породу равномерно по всему забою скважины.

Скважину чистят с помощью желонки 1 (рис. 135), опускаемой на канате, прикрепленном к дуж-

Ке 2. Язык 5, упираясь в забой скважины, поднимает сидящий на режущем башмаке 4 клапан 3 и шлам заполняет желонку. По извлечении желонки из скважины ее отводят в сторону от скважины, и, приподнимая крючком язык и клапан, выпускают шлам.

Из станков ударно-канатного бурения наиболее широко применяются станки БУ-2-20 и БС-1.

Техническая характеристика их Рис. 132. Долота для ударно-канат- приведена в табл. 12 приложения. • ного бурения:

Принцип действия станка за- ^оТлТтр^иГатГ Z’oZ: ключается в следующем (рис. ловка долота; 2 — стержень; 3 — лыска 1 Qfi Т2„ Для ключа; 4— конус с резьбой

Lob, с). Вращение от электродвигателя 20 передается ременной передачей главному валу 16. От вала вращение передается попеременно либо рабочему барабану 15 через фрикционную муфту, либо зубчатому колесу 18 через фрикционную муфту, либо желоночному барабану 19 через фрикционные шкивы, либо ведущим звездочкам гусеничного хода 9 (при передвижении станка).

Рис. 133. Ударяая штанга

Во время бурения вращение от рабочего вала передается только зубчатому колесу 18 с кривошипно-шатунным устройством. При вращении колеса шатун 17, ведомый пальцем кривошипа, вынуждает балансирную раму 13 с балансирным роликом И совершать качательные движения. При опускании ролика 11 канат 21 натягивается и буровой снаряд 6 поднимается над забоем скважины. При поднятии балансирного ролика канат, разгружается и буровой снаряд падает на забой. Канат 21 закреплен на рабочем барабане 15.

Для извлечения бурового снаряда из скважины отключают от вала зубчатое колесо 18 и подключают барабан 15, который, вращаясь, наматывает канат и поднимает буровой снаряд из скважины.

Рис. 1135. Желонка

Рис. 134. Ка’натный замок

При чистке скважины в нее опускают желонку 8, слегка притормаживая желоночный барабан 19. Для подъема желонки вводят в зацепление фрикционные шкивы вала 16 и желоночного барабана.

При работе станка на уступе его в целях безопасности располагают перпендикулярно фронту забоя не ближе 3—2,5 м от кромки уступа. Раму станка с помощью домкратов приводят в горизонтальное положение и закрепляют станок. Забуривание ведут при уменьшенном количестве ударов и с применением забурной трубы длиной 1,2—1,5 м. В процессе бурения бурильщик следит за натяжением каната и по мере углубления скважины оттормаживает рабочий барабан, позволяя ему немного поворачиваться и подавать канат в скважину. В процессе бурения в скважину подливают воду. Расход воды составляет от 20 до 120 л на 1 м скважины. В породах средней крепости и крепких чистку производят через 0,5—1 м, расход воды 50—80 л/м; в породах ниже средней крепости — через 1,5—2 м, расход воды 30—60 л/м; в породах сильно трещиноватых — через 3—5 м, расход воды более 80 л/м, так как часть шлама уходит по трещинам.

Рис. 136. Ударно-канатный станок БУ-2-20:

О —схема, поясняющая принцип дєйстрич станка: б — общий вид станка; / — головной ролик; 2 — желоночный ролик; 5 — мачта; 4 — люнет для каната; 5 — растяжки; 6 — буровой снаряд; 7 — люнет для бурового снаряда; 8 — желонка; 9 — гусеничный ход; 10 — опорный домкрат; 11 — балансирный ролик; 12 — мачта в транспортном положении; 13 — балансирная рама. 14 — хвостовой ролик; 15 — рабочий барабан; 16 — главный вал; 17 — шатун 18 — зубчатое колесо с кривошипом; 19 — желоночный барабан; 20 — электродвигатель; 21 — рабочий канат

Чистка скважин в породах слабых занимает до 30% времени чистого бурения, а в очень крепких породах — около 10%. Однократная чистка скважины занимает в среднем 4 мин, смена долота— 18 мин; передвижка станка от одной скважины к другой 25—30мин; прием и сдача >смены, осмотр и смазка станка — 30 мин.

Масса бурового снаряда должна быть тем большей, чем больше диаметр скважины и крепость породы. На основании практики масса бурового снаряда может быть определена по формуле

Где Q — масса бурового снаряда, кг;

Q — масса бурового снаряда, приходящаяся на 1 мм длины лезвия; она должна быть равной 2 кг/мм при бурении в слабых породах (f = 3), 3—4 кг’/мм — в средних (f = = 4-ь8) и 4—6 кг/мм — в крепких породах; d—номинальный диаметр скважины, мм. Фактический диаметр скважины обычно на 5—10% больше номинального (вследствие разработки ее стенок) в крепких породах, на 15—20% —в породах средней крепости и на 20—30% —• в слабых породах.

Сменная производительность станка может быть определена из следующих условий:

Работа ударов бурового снаряда за минуту равна

An ^lEJl — mjhn = 5,6mhn, (102)

Где A — работа одного удара, дж; п— количество ударов за 1 мин; т — масса бурового снаряда, кг;

H — высота падения (подъема) бурового снаряда, м; j — ускорение при падении бурового снаряда, в зависимости от количества шлама и его концентрации изменяется от 4,8 до 6,4 м/сек2, принимаем / = 5,6 м/сек2; сменная (за 420 мин) производительность станка равна

Т 420Ащ 420 • 5,6ткщ 1560mhn, /1по.

Где — г\ — коэффициент машинного времени, равный, в среднем 0,55; 5 — площадь забоя скважины, м2;

А — удельная работа бурения, т. е. работа, расходуемая для выбуривания I м3 скважины, дж/м3. При данном способе бурения и при долотьях зубильной, копытной и крестовой формы величина а может быть принята равной (250 000ч — 300 000) ав, дж/м3, или а = (250 000300 000) 100/, дж/м3; где ав — временное сопротивление породы сжатию, кГ/см2; f — коэффициент крепости породы по шкале проф. М. М. Протодьяконова; d — диаметр скважины, м.

Рис. 138. Самоходный буровой станок СБМК-5

Средняя сменная производительность станка БУ-2-20 при бурении по известняку с коэффициентом крепости f = 8 составляет

10—12 м. Стоимость бурения 1 м скважины диаметром 200 мм равна 2,5—3 руб.

Станок БУ-2-20 применяется для бурения скважин диаметром 200—230 мм в крепких породах. Для бурения скважин большого диаметра и в более крепких породах применяется станок БС-1.

Ударно-канатные станки, несмотря на их очень широкое применение (в настоящее время 90—95% скважин в крепких породах бурят этими станками), являются устаревшими и в скором времени будут заменены более прогрессивными станками шарошечного бурения, с погружными перфораторами и огневого бурения. [11]

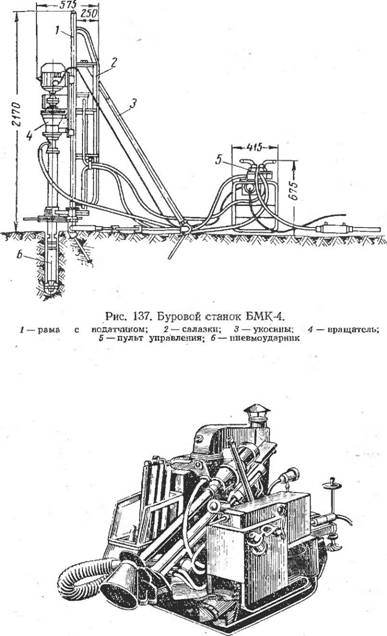

Станки с погружными перфораторами (пневмоударниками) для бурения скважин. Для бурения скважин диаметром до 105 мм по крепким породам в карьерах применяют станки БМК-4, установленные на салазках (рис. 137), и станки НКР-ЮО и БА-100, установленные на каретках, что более удобно для работы. Для бурения горизонтальных и наклонных скважин диаметром 105 мм Кыш — Рис. 139. Буровой станок БМ-150К тымский механический завод выпускает самоходные (на гусеничном ходу) станки СБМК-5 (рис. 138) с пневмоударником М-1900УК. Сменная производительность станка 23 м в породах с коэффициентом крепости f = 10—ь-11 и 18 м при f = 14-^-16. Стоимость 1 м скважины соответственно 0,76 и 1,67 руб.

Для бурения скважин диаметром 155 мм применяется буровой станок БМ-150к. Станок (рис. 139) на гусеничном ходу, оборудован двумя компрессорами К-9 производительностью по 9 м3/мин. Электродвигатель вращателя имеет мощность 7 кет; пневмоподат — чик создает осевое усилие до 1000 кГ. Энергия удара погружного

перфоратора 12 кГм. Направление бурения от 0 до 90° к горизонтали. Масса станка 15 т. Скорость бурения по породам с коэффициентом крепости f = 8 составляет 20 міч, сменная производительность 45—50 м, стоимость 1 м скважины 2,5 руб.

Техническая характеристика станков с погруженными перфораторами приведена в табл. 10 приложения.

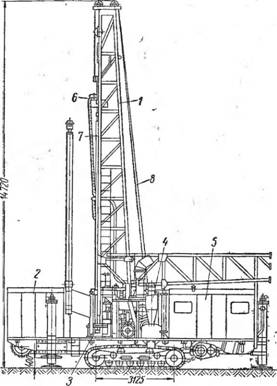

Станки шарошечного бурения. Станок БАШ-250 (рис. 140) предназначен для бурения вертикальных скважин диаметром 250 мм в породах весьма крепких (f = 14—16). Масса станка 50 т, смонтирован он на гусеничном ходу экскаватора Э-1003. Став буровых штанг подается на забой канатно-гидрав — лическим ■ механизмом, создающим осевое усилие до 25 000 кГ. Вращающий механизм обеспечивает бесступенчатое регулирование скорости вращения шарошечного долота от О до 125 об! мин. Для получения сжатого воздуха на раме станка установлены три компрессора К-9 с индивидуальными приводами. В породах с коэффициентом крепости f = 13-Ы6 производите л ьность станка составляет

3,5 міч, т. е. в 4—5 раз выше, чем ударно-канатного станка БС-ІМ. Буровая мелочь выдувается из скважины сжатым воздухом и идет в пылеосадитель.

-14, масса его 36 т. Произ — коэффициеитом крепости

Станок БСШ-1 предназначен для бурения скважин диаметром 250 мм под углом 60—90° к горизонту в по-

Родах с коэффициентом крепости f = 6 водительность станка по породам с f = 8ч-14 составляет 8—10 міч.

Рис. 140. Буровой агрегат БАШ-250:

I — мачта; 2 —■ кабина управлении; 3 — ротор; 4 — циклон; 5 — компрессор; 6 — сальник-вертлюг; 7 — рабочая штанга: 8 — канаты

Станок БСВ-1Е, предназначен для бурения скважин диаметром 200—225 мм под углом 60—90° к горизонту в породах с коэффициентом крепости f = 6-f-12. Производительность в поро

дах с коэффициентом крепости f — 8ч-10 составляет 8 м/ч. Масса станка 25 т.

Техническая характеристика станков шарошечного бурения приведена в табл. 11 приложения.

Источник