Pereosnastka.ru

Обработка дерева и металла

Как при сварке, так и при резке возникают деформации в вы-резанном элементе и металле, идущем в отходы. Деформации вы-ражаются в изменении формы и размеров элемента по сравнению с намеченными до резки.

Деформации в плоскости листа выражаются в виде укорочения, удлинения или изгиба элемента. В зависимости от размеров вырезаемых элементов изгиб может быть вогнутым или выпуклым. Вырезанные элементы больших размеров имеют, как правило, вогнутый изгиб. Элементы малой ширины (до 100 мм) будут иметь выпуклый изгиб.

Способами борьбы с деформациями при кислородной резке являются: рациональная технология резки, применение жесткого закрепления концов реза, предварительный подогрев вырезаемого элемента, применение искусственного охлаждения и др.

В рациональную технологию резки входит правильный выбор места начала резки,-установление правильной последовательности резки, выбор наилучшего режима резки, в частности, не следует применять слишком мощного подогревающего пламени, вырезать заготовки не из целого листа, а из предварительно нарезанных карт.

Величина стрелы изгиба вырезаемой полосы прямо пропорциональна погонной тепловой энергии, применяемой при резке, квадрату длины реза и обратно пропорциональна квадрату ширины вырезаемой полосы.

Погонной тепловой энергией называется количество тепла, вводимого при резке в металл вырезаемой детали (полосы), приходящегося на сантиметр длины реза. Тепло в вырезаемую полосу вводится подогревающим пламенем и от сгорания стали.

Скорость резки влияет на величину погонной тепловой энергии: чем выше скорость резки, тем меньше погонная тепловая энергия, следовательно, тем меньше величина деформации.

Стрела прогиба отрезанной полосы находится в квадратной зависимости от длины реза. Например, если стрела прогиба вырезанной полосы длиной 1000 мм равна 1 мм, то при длине полосы, павной 2000 мм, стрела прогиба составит 4 мм.

Ширина вырезаемой полосы характеризует жесткость металла, оТ которой зависит деформация при резке. Допустим, что внутри большого листа требуется вырезать деталь прямоугольной формы (рис. 89, а). Первый рез внутри большого, а значит, и максимально жесткого листа, как правило, вызывает меньший прогиб по сравнению с прогибами, которые получатся на других сторонах прямоугольника. Это объясняется тем, что первый рез происходит при наибольшей жесткости как самого листа, так и вырезаемого прямоугольника. Последующие резы по сторонам прямоугольника выполняются при уменьшенной жесткости (защемленности) металла. Поэтому при вырезке деталей из большого листа сначала режут по тем сторонам детали, которые имеют наименьший припуск на механическую обработку кромки или которые имеют большую длину.

При резке по разметке деформация (изгиб) детали происходит без изменения ее ширины. Резка без разметки (например, на машинах с программным управлением) может привести к изменению ширины вырезаемых деталей в связи со смещением машинного резака (теоретическая линия реза не совпадает с фактической).

При машинной вырезке деталей следует применять непрерыв. ную резку «напроход» по всему периметру детали одновременно несколькими резаками.

При вырезке полос из большого листа одним резаком они будут иметь различный прогиб. Это объясняется разной степенью защемления (жесткости) разрезаемого листа при вырезке каждой очередной полосы.

Вырезка полос из большого листа одно временно двумя параллельными резаками приводит к постоянной деформации каждой полосы.

Величина прогиба вырезаемой полосы обратно пропорциональна квадрату ее ширины. Например, если увеличить ширину полосы в два раза, то величина стрелы прогиба уменьшится в четыре раза.

Защемлением концов реза можно снизить деформации по кромкам. Первоначально выполняют продольные ре-зы, не доводя их до конца, а затем — поперечные; тогда вырезанные полосы будут иметь примерно одинаковую по величине деформацию. Эти непрорезанные участки между соседними частями листа называют перемычками. Перемычки выполняют также и при вырезке фигурных деталей.

Уменьшать деформации можно предварительным подогревом места вырезки детали, что приводит к более равномерному охлаждению металла. Этот способ рекомендуют для вырезки мелких и тонких деталей. Металл подогревают до температуры 300—500 °С. Подогрев желателен также для трудно разрезающихся и склонных к образованию закалочных микроструктур сталей.

Уменьшения деформаций достигают также непрерывным охлаждением струей воды зоны термического влияния.

Чтобы не образовались деформации вне плоскости листа, нельзя допускать провисания его под действием нагрева при резке. Поэтому резку надо выполнять на стеллажах с большим числом опор.

Источник

Способы борьбы с деформациями при кислородной резке

§ 63. Деформации при кислородной резке

Как при сварке, так и при резке возникают деформации в вырезанном элементе и металле, идущем в отходы. Деформации выражаются в изменении формы и размеров элемента по сравнению с намеченными до резки.

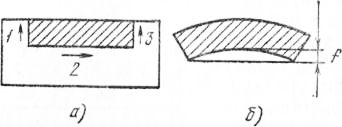

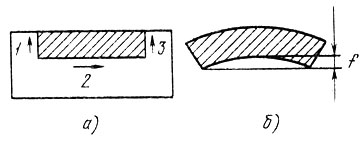

Деформации в плоскости листа выражаются в виде укорочения, удлинения или изгиба элемента. В зависимости от размеров вырезаемых элементов изгиб может быть вогнутым или выпуклым. Вырезанные элементы больших размеров имеют, как правило, вогнутый изгиб (рис. 87). Элементы малой ширины (до 100 мм) будут иметь выпуклый изгиб.

Рис. 87. Схема деформирования заготовки при резке: а — последовательность вырезки, б — вырезанная заготовка, f — стрела прогиба

Способами борьбы с деформациями при кислородной резке являются: рациональная технология резки, применение жесткого закрепления концов реза, предварительный подогрев вырезаемого элемента, применение искусственного охлаждения и др.

В рациональную технологию резки входит правильный выбор начала резки, установление правильной последовательности резки, выбор наилучшего режима резки, в частности, не следует применять слишком мощного подогревающего пламени, вырезать заготовки не из целого листа, а из предварительно нарезанных карт.

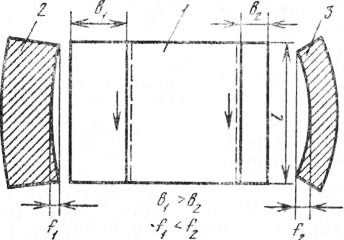

Величина стрелы изгиба вырезаемой полосы прямо пропорциональна погонной тепловой энергии, применяемой при резке, квадрату длины реза и обратно пропорциональна квадрату ширины вырезаемой полосы (рис. 88).

Рис. 88. Изгиб вырезаемых полос с различной шириной: 1 — прокатный лист, 2 — полоса шириной в1 и с изгибом f1, 3 — полоса шириной в2 и с изгибом f2

Погонной тепловой энергией называется количество тепла, вводимого при резке в металл вырезаемой детали (полосы), приходящегося на сантиметр длины реза. Тепло в вырезаемую полосу вводится подогревающим пламенем и от сгорания стали.

Скорость резки влияет на величину погонной тепловой энергии: чем выше скорость резки, тем меньше погонная тепловая энергия, следовательно, тем меньше величина деформации.

Стрела прогиба отрезанной полосы находится в квадратичной зависимости от длины реза. Например, если стрела прогиба вырезанной полосы длиной 1000 мм равна 1 мм, то при длине полосы, равной 2000 мм, стрела прогиба составит 4 мм.

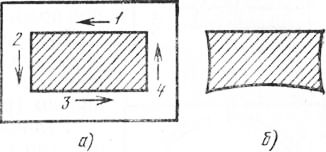

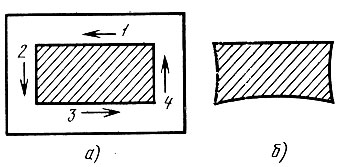

Ширина вырезаемой полосы характеризует жесткость металла, от которой зависит деформация при резке. Допустим, что внутри большого листа требуется вырезать деталь прямоугольной формы (рис. 89, а). Первый рез внутри большого, а значит, и максимально жесткого листа, как правило, вызывает меньший прогиб по сравнению с прогибами, которые получатся на других сторонах прямоугольника, Это объясняется тем, что первый рез происходит при наибольшей жесткости как самого листа, так и вырезаемого прямоугольника. Последующие резы по сторонам прямоугольника выполняются при уменьшенной жесткости (защемленности) металла. Поэтому при вырезке деталей из большого листа сначала режут по тем сторонам детали, которые имеют наименьший припуск на механическую обработку кромки или которые имеют большую длину.

Рис. 89. Порядок вырезки деталей внутри листа: а — последовательность резки, б — форма вырезанной детали

При резке по разметке деформация (изгиб) детали происходит без изменения ее ширины. Резка без разметки (например, на машинах с программным управлением) может привести к изменению ширины вырезаемых деталей в связи со смещением машинного резака (теоретическая линия реза не совпадает с фактической).

При машинной вырезке деталей следует применять непрерывную резку «напроход» по всему периметру детали одновременно несколькими резаками.

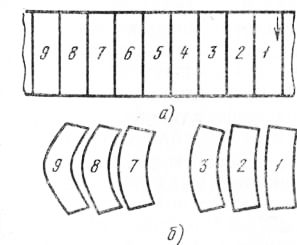

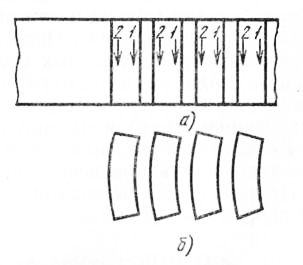

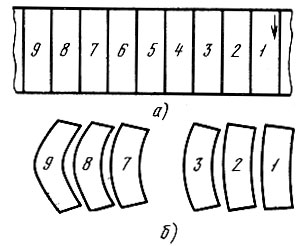

При вырезке полос из большого листа одним резаком они будут иметь различный прогиб (рис. 90). Это объясняется разной степенью защемления (жесткости) разрезаемого листа при вырезке каждой очередной полосы.

Рис. 90. Схема деформации заготовок при резке одним резаком: а — разрезаемый лист, б — вырезанные заготовки; 1 — 9 — последовательность резки

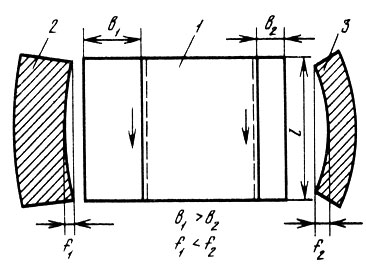

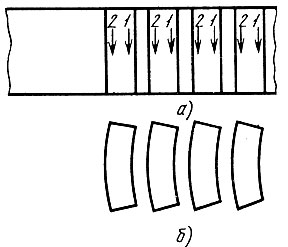

Вырезка полос из большого листа одновременно двумя параллельными резаками приводит к постоянной деформации каждой полосы (рис. 91).

Рис. 91. Схема деформации заготовок при резке двумя резаками: а — разрезаемый лист, б — вырезанные заготовки; 1 и 2 — одновременная резка первым и вторым резаком

Величина прогиба вырезаемой полосы обратно пропорциональна квадрату ее ширины. Например, если увеличить ширину полосы в два раза, то величина стрелы прогиба уменьшится в четыре раза.

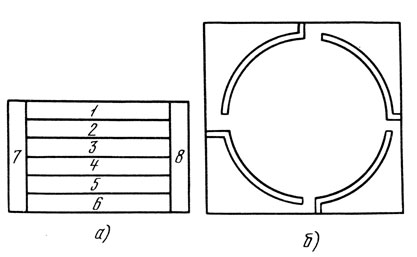

Защемлением концов реза (рис. 92) можно снизить деформации по кромкам. Первоначально выполняют продольные резы, не доводя их до конца, а затем — поперечные; тогда вырезанные полосы будут иметь примерно одинаковую по величине деформацию. Эти непрорезанные участки между соседними частями листа называют перемычками. Перемычки выполняют также и при вырезке фигурных деталей (рис. 92. б).

Рис. 92. Схема резки с защеплениями (перемычками): а — резка полос; 1 — 6 — вырезаемые полосы, 7, 8 — перемычки, вырезаемые в конце; б — вырезка круглой заготовки

Уменьшать деформации можно предварительным подогревом места вырезки детали, что приводит к более равномерному охлаждению металла. Этот способ рекомендуют для вырезки мелких и тонких деталей. Металл подогревают до температуры 300 — 500°С. Подогрев желателен также для трудно разрезающихся и склонных к образованию закалочных микроструктур сталей.

Уменьшения деформаций достигают также непрерывным охлаждением струей воды зоны термического влияния.

Чтобы не образовались деформации вне плоскости листа, нельзя допускать провисания его под действием нагрева при резке. Поэтому резку надо выполнять на стеллажах с большим числом опор.

По низкой стоимости колпак хирурга на нашем сайте.

Источник

Технология резки высоколегированных сталей

Неравномерный нагрев листового металла при резке приводит к образованию значительных напряжений — деформаций (коробления) в нем и в вырезаемой детали.

Деформация кромок начинается вскоре после начала резки, причем из-за перемещений листового металла и отрезаемой детали размеры последней после резки и полного охлаждения не совпадают с размерами, заданными копиром. Величина конечных деформаций при резке пропорциональна квадрату длины листового металла и тем больше, чем меньше его ширина и скорость резки при прочих равных условиях.

При резке фигурных деталей необходимо учитывать, что вследствие тепловой деформации ширина разреза увеличивается. Для вырезки детали в точном соответствии с заданными размерами надо стремиться к тому, чтобы при резке возникали как можно меньшие деформации.

В практике известны следующие общие приемы, которые позволяют уменьшить деформации, возникающие в процессе резки.

Состояние напряженности листового металла перед резкой. Здесь рассматривается листовой металл, который не подвергался предварительной термической обработке. В этом случае для устранения внутренних напряжений следует применять отжиг или отпуск.

Габаритные размеры деталей (линейные размеры и толщина). Чем больше толщина детали и чем меньше отношение линейных размеров к ее толщине, тем меньшим деформациям подвержена деталь, так как происходит более равномерный ее нагрев.

Листовой металл крепят с помощью прижимных струбцин или других фиксирующих приспособлений. Рекомендуется применять специальные приемы непрерывной резки с разрезкой оставленных перемычек после полного охлаждения листа.

При вырезке деталей с замкнутым наружным контуром лист зажимают и оставляют несколько перемычек для сохранения жесткой связи между деталью и закрепленной обрезью. По окончании вырезки всех деталей разрезают оставшиеся перемычки. Во избежание смещения этих участков от заданной линии реза в них во время резки вставляют клинья.

Отход после резки. Наименьшей деформации при резке можно достигнуть тогда, когда площадь вырезаемой детали сравнима с площадью заготовки, из которой ее вырезают, так как в этом случае наибольшей деформации подвергаются отходы, а не деталь. При точной вырезке деталей желательно, чтобы обрезь обладала большей подвижностью, чем вырезаемая деталь.

Для достижения этого целесообразно вырезать детали не из большого листа, а из предварительно вырезанных заготовок (карт). В тех случаях, когда этого сделать нельзя и детали необходимо вырезать из большого листа, следует разработать последовательность резки.

При этом в первую очередь вырезают те стороны детали, которые имеют наименьший припуск на механическую обработку. Однако в производственных условиях в большинстве случаев это маловыполнимо. Поэтому на практике стремятся к получению отхода минимального размера.

Необходимо учитывать, что чрезмерно гибкий отход может привести к искажению размеров получаемой детали, в связи с чем наиболее рациональной является технология резки, при которой часть металла, идущая в отход, остается замкнутой и не может быть подвергнута свободному деформированию.

Скорость резки. На величину внутренних напряжений влияет скорость резки, с увеличением которой уменьшается количество теплоты, поглощаемой единицей длины реза, что уменьшает деформацию детали.

Положение листа в процессе резки. Необходимо следить за тем, чтобы лист, подвергающийся разделке, не провисал под действием местного нагрева. Поэтому желательно наличие стеллажей для резки с большим числом опор.

Равномерный нагрев значительно уменьшает внутренние напряжения. При прямолинейной линии реза следует применять резки с направлением от средины к краям разрезаемого листа, детали сложной конфигурации надо вырезать по отдельным участкам, при этом желательно, чтобы они были расположены напротив друг друга; вырезать детали обратно ступенчатым методом и т. д.

Достижению равномерного нагрева способствует одновременная резка несколькими резаками. Чтобы исключить искажения фигур простейшей конфигурации (например, при вырезке полос), целесообразно резку выполнять одновременно двумя резаками, установленными на необходимую ширину полосы или заготовки.

В этом случае флюс можно подавать от одного флюсопитателя. На рис. 29 показана кислородно-флюсовая резка стали толщиной 30 мм двумя переносными машинами со скоростью 320—460 мм/мин; расход кислорода составлял 7—8 м 3 /ч, ацетилена 0,85—1,0 м 3 /ч и флюса 170— 200 г/мин.

При серийном производстве деталей опытным путем определяют величину и характер деформации и с учетом этого изготовляют копир.

Рис. 29. Резка листа одновременно двумя переносными газорезательными машинами.

В результате неравномерного нагрева и плохого закрепления листового материала при резке он вспучивается или провисает. На практике с этим сталкиваются при резке металла толщиной до 20 мм.

Вспучивание или провисание металла в большей или меньшей степени уменьшает расстояние режущего сопла от поверхности листа, что отражается на качестве резки. Для уменьшения влияния указанного необходимо, чтобы суппорт для крепления резака имел плавающее устройство. В отдельных случаях для уменьшения деформации целесообразно охлаждать металл водой непосредственно в процессе резки.

Источник