Приготовление аэрированных глинистых промывочных жидкостей

В буровой практике применяются три способа аэрацииглинистых промывочных жидкостей: механический (компрессорный); бескомпрессорный с использованием ПАВ и устройств эжекторного типа; комбинированный.

Компрессорный способ аэрации характерен тем, чтов нагнетательную линию вводят сжатый воздух от компрессора через специальные устройства (тройники, смесители, аэраторы), как правило, снабженные обратным клапаном (шаровым, пластинчатым). Эти устройства, с одной стороны, способствуют барботированию воздуха в промывочную жидкость, а с другой — предотвращают попадание промывочной жидкости в ресивер компрессора при резком повышении гидравлических сопротивлений в колонне бурильных труб.

В практике бурения для получения аэрированных растворов используются передвижные компрессоры, развивающие, как правило, давление до 18-30 МПа (КПУ-180 и др.). Однако применение компрессорного способа аэрации ограничивается глубиной скважин, на которой потери напора при циркуляции промывочной жидкости не превышают давления, развиваемого компрессором.

Основные недостатки компрессорного способа аэрации: необходимость в создании компрессорного хозяйства; высокая стоимость приготовления I м 3 промывочной жидкости; повышенная коррозия бурильных труб и оборудования.

Бескомпрессорный способ аэрации характеризуется тем, что при бескомпрессорном приготовлении аэрированные глинистые промывочные жидкости получают или непосредственно в нагнетательной линии в процессе бурения или промывки скважины, или путем предварительной аэрации. Предварительная аэрация глинистой промывочной жидкости осуществляется посредством перемешивающих устройств горизонтального типа или с помощью бурового насоса. В первом случае емкость заполняют глинистой промывочной жидкостью с таким расчетом, чтобы лопасти мешалки выступали над ней не менее чем на 0,20-0,25 м, затем добавляют пенообразователь (при необходимости и структурообразователь), и смесь в течение 10-15 мин перемешивается. Глинистая промывочная жидкость аэрируется за счет захвата воздуха лопастями глиномешалки.

Аэрированную промывочную жидкость с помощью бурового насоса приготовляют следующим образом. В отстойник, заполненный, на 3/4 глинистой промывочной жидкостью, заливают пено- и структурообразователь и вручную перемешивают. Затем включают буровой насос, и через отводной шланг промывочная жидкость сбрасывается в этот же отстойник.

При предварительном приготовлении аэрированных жидкостей время перемешивания и их стабильная плотность зависят от вида и количества пенообразователя. Предварительная аэрация проста в исполнении, не требует специальных технических средств, однако при этом не совсем надежно регулируется плотность глинистой промывочной жидкости (воздухосодержание). Бескомпрессорная аэрация глинистой промывочной жидкости непосредственно в нагнетательной линии осуществляется с помощью специального смесителя эжекторного типа.

При бескомпрессорном способе невозможно получить высокую степень аэрации. При предварительной аэрации это обусловлено конструктивными особенностями буровых насосов, при использовании смесителей — ограниченными техническими возможностями их принципиальной схемы. При компрессорном способе аэрации промывочной жидкости с высокими структурно-механическими свойствами ухудшение работы насосов также может быть фактором, ограничивающим степень аэрации.

Ухудшение работы насосов обусловлено наличием в них пространства, примыкающего к рабочему объему цилиндров. В цикле нагнетания происходит сначала сжатие воздушной фазы и лишь затем промывочной жидкости; в цикле всасывания сначала расширяется воздушная фаза в объеме, примыкающем к цилиндру, и лишь при падении давления ниже атмосферного начнется процесс всасывания. При определенном содержании воздуха подача насоса может вообще прекратиться.

Из всех рассмотренных выше способов наиболее эффективным является компрессорный способ аэрации при использовании воды и других ньютоновских промывочных жидкостей.

Комбинированный способ приготовления аэрированных глинистых промывочных жидкостей является разновидностью компрессорного. При этом используются смесители эжекторного типа. Сжатый воздух от компрессора подается в камеру смешения, что позволяет повысить степень аэрации и использовать компрессоры при больших глубинах скважин. Известен также способ аэрации буровой промывочной жидкости путем последовательного соединения буровых насосов с промежуточным вводом воздуха от компрессора с невысоким рабочим давлением.

Источник

Бурение с промывкой аэрированной жидкостью

При этом способе промывки в скважину непрерывно подают одновременно с воздухом некоторое количество жидкости. Этой жидкостью может быть вода или глинистый раствор. Восходящий поток в скважине представляет собой аэрированную смесь, содержание жидкости в которой равно или близко к расходу закачиваемой жидкости.

При бурении с промывкой аэрированной жидкостью можно регулировать в широких пределах гидростатическое давление на породы, обнажающиеся в скважине. Это достигается изменением соотношения между количеством воздуха и жидкости, подаваемыми в скважину. Применение аэрированной жидкости позволяет успешно бурить сильно проницаемые и трещиноватые или кавернозные водоносные горизонты, характеризующиеся низкими пластовыми давлениями. Бурение в таких условиях затруднительно как при промывке жидкостью (вследствие катастрофических поглощений промывочной жидкости), так и при продувке воздухом (вследствие притока в скважину больших количеств воды, создающих трудные условия для работы компрессоров).

Средний удельный вес смеси в нисходящем потоке при бурении с промывкой аэрированной жидкостью в бурильных трубах, где воздух (газ) находится под высоким давлением и занимает малый объем, больше, чем средний удельным вес смеси в кольцевом пространстве. Поэтому давление на компрессоре и на насосе во время бурения (за исключением начального момента, когда устанавливается циркуляция в скважине) обычно бывает ниже, чем при бурении с жидкостной промывкой.

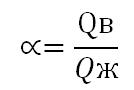

При бурении с промывкой аэрированной жидкостью подача жидкости и воздуха в отдельности обычно бывает значительно меньше, чем подача их при бурении с промывкой и продувкой. Основное значение здесь имеет следующее соотношение подачи жидкости и воздуха:

где Qв — объем воздуха, подаваемого н единицу времени, приведенный к нормальным условиям или к условиям всасывания компрессора, в м 3 ; Qж — объем жидкости, подаваемой в единицу времени, в м 3 .

Такое соотношение называется степенью аэрации; оно определяет величину давления, оказываемого столбом аэрированной жидкости, поднимающейся в кольцевом пространстве, на забой и стенки скважины. Для выбора абсолютных величин подачи жидкости и воздуха количественные зависимости в достаточно простой для практического использования форме еще не разработаны. Подача жидкости в начале аэрации должна быть минимально достаточной для очистки забоя от шлама, а по установлении стабильной циркуляции рекомендуется ее снижать, увеличивая в то же время подачу воздуха.

Все эти рекомендации применимы в основном для предварительного проектирования работ, подбора оборудования и инструмента. В производственных условиях наивыгоднейшее соотношение подачи воздуха и жидкости легко устанавливается опытным путем.

Источник

Способы аэрации промывочных жидкостей

Аэрированные буровые растворы

К аэрированным буровым растворам могут быть отнесены все типы глинистых, безглинистых буровых растворов, а также растворы на углеводородной основе, аэрированные воздухом или любым другим газообразным агентом. Традиционно такие растворы называют аэрированными, считая, что если буровой раствор насыщается воздухом с помощью специального аэратора, то он является аэрированным.

Аэрация — это процесс насыщения бурового раствора пузырьками воздуха или газом с помощью компрессорной установки или непосредственно от газопроводов высокого давления. Введение пузырьков воздуха в буровой раствор и их рассредоточение в нем вызывает в многофазной системе псевдоожижение твердой фазы. Псевдоожижение системы аэрированного бурового раствора зависит от содержания воздушных пузырьков, их дисперсности, фильности глины, химического и механического диспергирования компонентов. В результате псевдоожижения бурового раствора пузырьками воздуха повышение в нем концентрации твердой фазы и ее дисперсности не вызывает роста гидравлического сопротивления при течении в трубах и затрубном пространстве. Несмотря на повышенную кажущуюся вязкость, аэрированные воздухом буровые растворы обладают повышенной текучестью и подвижностью [68 ].

Чем выше дисперсность воздушных пузырьков в буровом растворе и их концентрация в единице объема, тем сильнее сказывается псевдоожижающий эффект системы. При этом твердая фаза бурового раствора и насыщающая ее выбуренная порода равномерно распределяются но объему, рассредоточиваясь между воздушными пузырьками. Такое равномерное распределение твердой фазы в дисперсии и разделение ее отдельных частиц и агрегатов газовоздушными пузырьками способствует снижению внутреннего трения в системе, повышая ее текучесть в динамических условиях и структурирование в статических. Считается, что аэрированные глинистые дисперсии обеспечивают в скважине сравнительно равномерное температурное поле как самой жидкости, так и на стенках скважины, что снижает термические напряжения в породах, повышая их устойчивость.

Теплофизические свойства аэрированного буровою раствора существенно зависят от однородности распределения дисперсии воздушных пузырьков в единице объема раствора, характера движения составляющих его компонентов, взаимного их перемешивания, времени контакта фаз, скорости относительного перемещения. Значительную роль при этом играют концентрация твердой фазы, ее дисперсность, плотность, шероховатость, вязкость водной фазы и в целом глинистой суспензии [68 ].

Процесс псевдоожижения аэрированного бурового раствора наступает при определенной скорости движения фаз или их перемешивании. Специфической особенностью таких систем буровых растворов является то, что по мере роста скорости их истечения в трубах, промывочных отверстиях долот и соплах на границе раздела фаз возникает перепад давления.

Пропорциональная зависимость между потерей напора и скоростью потока наблюдается лишь при ламинарном режиме течения жидкости. Такому режиму течения могут соответствовать аэрированные растворы с низким содержанием твердой фазы или полимерные системы. При насыщении аэрированной жидкости выбуренной породой, утяжелителем, глиной режим течения может перейти от ламинарного к турбулентному. После этого система такого бурового раствора переходит в псевдоожиженное состояние. При установившемся режиме псевдоожижения соблюдается постоянство перепада давления между фазами. При постепенном снижении скорости потока наблюдается переход системы в неподвижную, которая уже не имеет пика давления и располагается в зоне неподвижного слоя системы, который движется как бы стержнем в трубах и затрубье скважины. При этом образуется рыхлый слой с неплотной упаковкой глинистых и шламовых частиц. Псевдоожижение системы аэрированного раствора может происходить и при вращении потока жидкости долотом на забое скважины.

Аэрированный буровой раствор на забое скважины, омывая частицы выбуренной породы, приводит их в ожиженное состояние под действием центробежных сил. Выбуренный шлам сравнительно равномерно рассредоточивается в аэрированной жидкости и вследствие высоких скоростей движения переходит в «кипящий слой», где агрегация выбуренной породы подавляется воздушной фазой, способствующей выносу его в затрубное пространство. Шламовая масса на забое переходит в аэрированный раствор тогда, когда нарушается ее кинетическая устойчивость, т. е. когда перепад давления в шламовой массе, пропитанной аэрированной жидкостью, становится равным плотности аэрированного раствора.

При псевдоожижении шлама на забое локальные скорости в поровом пространстве шламовой массы и скорости движения отдельных ее частиц в единице объема должны достигать локальных скоро- &Р-кгс/см’ стей движения частиц в затопленном жидкостью пространстве забоя. С этих позиций псевдоожижение шламовой массы относится к внешним задачам гидродинамики [68 ].

Процесс псевдоожижения дисперсионных сред подчиняется закономерностям не только внешнего обтекания твердых частиц многокомпонентной смесыо аэрированного раствора, но и пульсацией скоростей обтекания и давления на разделе фаз. Поэтому критическая скорость псевдоожижения поли-дисперсной системы, состоящей из частиц различного размера и крупности, обычно ниже критической скорости моноднсперспого слоя частиц и псевдоожижения тонкодисперсных частиц.

На забое скважины находятся частицы выбуренной породы различного размера, формы и плотности. Их удаление с забоя зависит от скорости псевдоожижения забойного осадка. На рис. 52 показана характеристика псевдоожнжения твердых частиц, где точка 1 характеризует скорость начала псевдоожижения системы мелких частиц, а точка 2 — полное псевдоожижение крупных частиц 1681.

Псевдоожижение в плотной фазе ассоциируется с неоднородными системами частиц, какими являются шламовые осадки на забое скважины. Для их газожидкостного псевдоожижения характерно плавное расширение слоя частиц и постепенное увеличение осадка от 0,3 до 1 в диапазоне скоростей Uнп и Un Чаще всего количество осажденных твердых частиц находится в пределах 0,35—0,7 в зависимости от химической природы частиц, их плотности, гранулометрического состава и состояния поверхности в период псевдоожижения. Псевдоожиженную твердую фазу можно в этом случае рассматривать как систему взвеси частиц с вязкостью, характерной для ожижающего ком.

При больших скоростях потока градиент давления становится непостоянным по высоте слоя осадка, что вызывает процесс фонтанирования частиц. Примером этого может служить микрофотография, показанная на рис 53, где наглядно виден процесс псевдоожижения слоя свинцовой дроби диаметром 2 мм в аэрированной воде. Аналогичные эффекты возникают при движении газожидкостных систем в поровом пространстве шламового осадка на забое.

Воздушные пузырьки, фильтруясь вместе с жидкостью через шламовый осадок, изменяют его порозность, расширяют его, вызывают псевдоожижение и потоком аэрированного раствора уносят частицы в затрубное пространство. Это явление способствует эффективной очистке забоя от выбуренной породы, а повышение качества очистки определяет увеличение технико-экономических показателей бурения по проходке на долото и механической скорости бурения.

Часто при циркуляции аэрированных жидкостей возникает коалесценция воздушных пузырьков, что приводит к их агрегированию и образованию пробок воздуха (пробковый режим течения). Обычно это вызвано потерей устойчивости движения пузырьков воздуха, их перемешиванием, переходом газожидкостной смеси в кипящий слой, где столкновение пузырьков вызывает их слияние в более крупные и образование затем газовоздушной пробки. Само по себе образование воздушных пробок может оказать положительный эффект при выносе выбуренных частиц в затрубном пространстве. Образующиеся при этом пробки воздуха разделяют взвеси на пачки и вытесняют их на устье скважины.

Для возникновения пробкового режима течения воздушных пузырьков достаточно, чтобы диаметр газового пузыря составлял 0,75—0,5 от диаметра псевдоожиженного слоя частиц. При образовании больших пузырей в жидкости, которые перекрывают сечение трубы или затрубного пространства, переток между верхней и нижней частями аэрированной жидкости прекращается и наступает чисто пробковый режим движения газа или воздуха. Кильватерная зона воздушной пробки сравнительно невелика, поэтому за ней увлекается небольшое количество твердой фазы, находящейся под пробкой [68].

В связи с этим следует различать три режима псевдоожижения аэрированных буровых растворов: газовоздушными пузырьками, равномерно распределенными в жидкой фазе раствора; поршневой при коалесценции пузырьков воздуха; смешанный (пробковый и газовоздушный).

Эти режимы еще слабо изучены применительно к процессам, протекающим в буровых растворах, и требуют лабораторных и промысловых исследований.

Структура и свойства аэрированных буровых растворов характерны тем, что в относительном покое они относительно постоянны и изменяются только в движении. Изменение показателей аэрированных растворов при циркуляции вызвано тем, что с увеличением скорости движения система псевдоожижается и наступает перераспределение твердой фазы в единице объема; при этом снижаются вязкость и СНС, повышается текучесть раствора, снижаются гидроаэродинамические сопротивления в трубах и затрубном пространстве.

При бурении скважин с промывкой аэрированными буровыми растворами используют следующие способы аэрации:

1) механический, обеспечивающий аэрацию воздухом или каким-либо другим газообразным агентом с помощью компрессорных установок (в качестве диспергатора воздуха используют аэратор, размещенный на нагнетательной линии буровых насосов);

2) эжекционный, аэрирующий жидкость путем засасывания воздуха из атмосферы или же подачей его в эжектор от компрессора низкого давления;

3) химический, обеспечивающий вспенивание жидкостей при обработке их поверхностно-активными веществами с перемешиванием в глиномешалке или же при образовании газообразных компонентов в результате химической реакции карбоната аммония, бикарбоната аммония или карбомида с водной фазой бурового раствора;

4) комбинированный, сочетающий механические и химические способы аэрации системы бурового раствора.

Устройства и средства для аэрации буровых растворов подробно рассмотрены А. О. Межлумовым 148, 49].

Псевдоожижающиеся системы аэрированных буровых растворов позволяют: улучшить показатели работы долота (увеличиваются проходка на долото, механическая скорость бурения, рейсовые скорости бурения, стойкость работы долота, сокращается расход долот);

улучшаются условия вскрытия зон поглощений и пластов с аномально низкими пластовыми давлениями, сокращаются расходы времени и материально-технических средств на вскрытие и прохождение бурением поглощающих горизонтов;

повышается качество вскрытия и освоения коллекторов, содержащих нефть и газ;

улучшается эффективность очистки эксплуатационных скважин от песчаных пробок.

Основными факторами, обусловливающими увеличение проходки на долото и механических скоростей бурения, являются: снижение гидростатического и гидродинамического давлений столба бурового раствора иа забой скважины; создаются условия, близкие к равновесному давлению между аэрогидродинамическим давлением аэрированной промывочной жидкости и давлением пластовых флюидов в порах горных пород; улучшается очистка забоя в результате проявления флотационного, расклинивающего, кавитационного и псевдоожижающего эффектов.

Указанные факторы при промывке скважин аэрированными буровыми растворами проявляются в совокупности, и пока еще трудно разделить действие каждого из них. Первые два фактора изучены достаточно подробно, и их роль в какой-то мере определена. Факторы псевдоожижения системы буровых растворов, содержащих пузырьки воздуха, и их кавитация на забое изучены еще недостаточно, хотя, но нашему мнению, они являются определяющими как в процессе очистки забоя от выбуренной породы, так и при возникновении под долотом зон нредразрушения в горной породе, облегчающих и повышающих эффективность разрушения горных пород буровым долотом.

Повышение буримости горных пород с промывкой аэрированными буровыми растворами связано со снижением гидростатического давления на забой скважины увеличением тангенциальной составляющей горного давления, а также с энергетическим эффектом взаимодействия среды аэрированного бурового раствора с горной породой на забое.

Пузырьки воздуха, распределенные в аэрированном растворе, по мере их приближения к забою претерпевают объемные изменения и находятся под переменным давлением. Сжатый гидростатическим давлением воздушный пузырек приобретает высокую потенциальную энергию, которая концентрируется в основном на поверхности раздела фаз воздух—жидкость. При его разрушении (кавитации) возникает локальный импульсно-волновой процесс, приводящий в области кавитации к высоким локальным перемещениям жидкой фазы, дроблению пузырьков на более мелкие и вызывающий импульсио-гидравлический размыв породы на забое, образование трещиноватости, кавитационного износа и повышение знакопеременного расклинивающего эффекта, приводящего к усталостному разрушению породы на забое по трещинам и сколам.

Разрушению и последующему захлопыванию воздушного пузырька в псевдоожиженной буровой жидкости на забое скважин способствует ряд факторов, основными из которых являются: понижение давления в потоке при истечении из отверстий долота или гидромониторных сопел, наличие на забое избыточного количества твердой фазы, образование вихревых потоков жидкости при вращении долота, передача колебаний от бурового инструмента жидкости, которые вызывают появление ядер кавитации. Наличие и проявление этих факторов на забое скважины свидетельствуют о том, что в забойных условиях существуют все необходимые условия для протекания кавитационных эффектов, вызывающих в буровом растворе пульсирующие, импульсно-волновые явления.

При гидроаэродинамическом ударе аэрированной буровой жидкости о забой скважины содержащиеся в ней воздушные пузырьки, сжатые внешним давлением до весьма малых, предельных для этого давления размеров, попадают в макро- и микротрещины предварительно нарушенной долотом горной породы. Скорость сжатия воздушных пузырьков при этом весьма велика и близка к скорости изменения гидростатического и гидродинамического давлений с глубиной скважины.

В табл. 33 приведены скорости перемещения жидкостной пленки при кавитации воздушного пузырька на границе раздела жидкость—газ, вычисленные по формуле (128).

Из табл. 33 видно, что при кавитации воздушных пузырьков скорость перемещения жидкостной пленки может достигать больших величин —от 259 до 12 960 м/с. Такие локальные скорости перемещения жидкости при кавитации вызывают на забое местные, локальные размывы породы, эрозию макро- и микротрещин и т. д., в результате создаются зоны предразрушения, облегчающие дальнейшее углубление долота в породу и ее эффективное разрушение.

При кавитации псевдоожиженная жидкость проникает в макро- и микротрещины нарушенного долотом забоя. Грани трещин, их шероховатость, наличие раковин, зернистость, извилистость являются как раз теми условиями, которые могут вызвать кавитацию воздушных пузырьков непосредственно в самой трещине. Этому же способствует изменяющееся пульсирующее давление бурового раствора на забое, возникающие при подаче раствора буровыми насосами и в результате возникновения забойной кавитации, вызывающей знакопеременное расклинивающее давление в порах и трещинах породы.

Источник