- Способы механической обработки металлов резанием

- Существующие способы резания металла

- Давайте подробно рассмотрим основные методы обработки металлов резанием, какие они бывают, чем выполняются и т. д.

- Основная терминология при резании металлов

- Для чего предназначен каждый станок

- 56. Классификация методов обработки резанием

- 57. Класификация металлорежущих станков

Способы механической обработки металлов резанием

Металлических деталей существует целая масса, они отличаются своей формой, весом, качеством, поэтому и виды обработки металлов резанием тоже будут отличаться друг от друга. Для изготовления любой детали понадобится металлический материал, им может выступать: сварные заготовки, пластмассы, штамповки, отливки сортовой прокат, поковки. Такие названия можно соединить в одну группу под названием «заготовки».

Чтобы деталь соответствовала всем заданным параметрам, токарь или фрезеровщик должен снять с заготовки весь лишний металл. До получения нужной формы, мастер будет обрабатывать деталь используя, станок для резки металла или слесарное ручное оборудование. Тот ненужный снятый слой металла называется «припуском на обработку». В этом и состоит вся сущность обработки металлов резанием.

Существующие способы резания металла

Давайте подробно рассмотрим основные методы обработки металлов резанием, какие они бывают, чем выполняются и т. д.

1. Точение (обточка). Выполняется, когда заготовка не слишком отличается размерами от нужной детали. Этот процесс может выполняться на таком оборудовании (станках): токарных, фрезерных, сверлильных, шлифовальных, долбежных, строгальных и т. д. Для этого резания используют резец токарного станка. Процесс происходит при большой скорости вращения детали, которую ей обеспечивает резец. Это движение называется «главным». А резец двигается медленно и поступательно, вдоль или поперек. Такой вид движения имеет название «движение подачи». Скорость резания определяется главным движением.

2. Сверление. Это методы обработки металлов резанием, где название говорит само за себя. Происходит на любом станке, где есть сверло. Заготовка зажимается прочно в тисках, а сверло вращается медленными поступательными движениями по одной прямой. В результате, в детали появляется отверстие с диаметром равным размеру сверла.

3. Фрезерование. Такие способы обработки металлов резанием могут выполняться лишь на специальных столах-станках — горизонтально-фрезерных. Главным инструментом станочника выполняющего фрезерную обработку металла, которое и совершает главное движение, является фреза. Движение подачи производит в продольном направлении заготовка, оно происходит под прямым углом относительно движению станка. Будущую деталь крепко зажимают на столе, и все время она остается неподвижной.

4. Строгание. Происходит на поперечном строгательном оборудовании, станках. Обработка заготовки происходит резцом, выполняющим медленные движения по заданному направлению и обратно. Главное движение принадлежит инструменту — немного изогнутому резцу. Движение подачи совершает заготовка, при чем, оно не сплошное, а прерывистое. Направление последнего движения прямо перпендикулярно главному. В этом виде станков движение резания высчитывается путем сложения рабочего и холостого ходов.

5. Шлифование. Мероприятие выполняется при помощи шлифовального круга на кругло шлифовальных станках. Режущий круг делает вращательные движения, а заготовка получает прямолинейную и круговую подачу, но если вытачивается деталь цилиндрической формы. Когда предметом обработки есть плоская поверхность, то заготовка получает подачу лишь в прямом направлении.

Проходившая выставка в Москве «металлообработка 2013» поражает наличием современного оборудования. фото оборудования с которой представлены в следующем сюжете :

Основная терминология при резании металлов

Глубиной резания называется толщина металла, выраженная в миллиметрах, которая удаляется при одном движении станка. Подачей принято называть расстояние в миллиметрах, совершаемое за одно движение режущего предмета или на которое он передвигается за один свой оборот. Скорость резания — это длина, описанная в метрах, которая понадобится для работы станка за определенно взятый отрезок времени. Такой единицей измерения принято брать минуту.

Для тех, кто хочет лично разобраться в подробностях, достаточно набрать в поисковике — обработка металлов резанием справочник технолога.

Для любого вида резания нужно приложить усилия, чтобы помочь инструменту отделить слой металла. Такие усилия называются «усилиями резания», именно это понятие помогает найти сопротивление резанию. Сила, с которой материал противостоит инструменту, называют «коэффициентом резания», для каждого металла он различный. Размер этой величины берется с сечением в 1 мм².

Какие бывают станки по назначению, мы уже описывали выше, а вот по уровню автоматизации они бывают: гидрофицированные, оснащенные программным управлением, автоматы и полуавтоматы.

Хотите сделать металлическую печку для бани самостоятельно? Как соорудить ее своими руками, читайте в этой статье.

Финальным этапом работы с металлом является его закалка. Как правильно ее производить, читайте в статье по https://elsvarkin.ru/texnologiya/texnologiya-zakalki-i-otpuska-stali/ ссылке.

Для чего предназначен каждый станок

- Токарные станки производят отверстия в цилиндрах и конусах. Им можно нарезать резьбу, просверлить или зенкеровать. Инструментом этого станка есть резцы разных типов.

- Сверлильные станки делают такие же операции, как и токарные, но еще умеют растачивать резьбы или отверстия. Работа выполняется при помощи сверл, энкеров, разверток, метчиков, резцов.

- Фрезерные станки предназначены для работы с плоской поверхностью или фигур, которые сложно сконструированы. Такие операции проводятся с помощью множества лезвий, которые имеет фреза. Такой инструмент тоже имеет свою классификацию.

- Строгальные станки работают с помощью резцов. Обрабатывают плоские и фасонные заготовки, могут выстрогать траншею.

- Шлифовальные станки шлифуют с высокой точностью, производят все отделочные работы. Инструмент такого станка — брус и круг.

- Зуборезные станки помогают вырезать зубья на детали формой конуса или цилиндра.

Если Вы захотите прочесть подобную информацию в несколько развернутом виде, то Вам понадобится учебник обработка металлов резанием, или регулярное издание такое как «журнал металлообработка и станкостроение».

Источник

56. Классификация методов обработки резанием

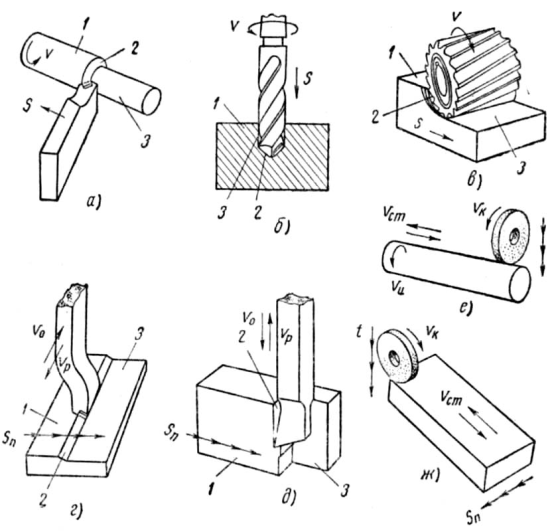

Рис. 1. Основные виды обработки металлов резанием : а-точение, б—сверление, в-фрезерование, г-строгание, д-долбление, е-круглое шлифование, ж- плоское шлифование, 1- обрабатываемая поверхность, 2-поверхность резания, 3-обработанная поверхность.

Обрабо́тка ре́занием — обработка, заключающаяся в образовании новых поверхностей отделением поверхностных слоёв материала с образованием стружки . Осуществляется путём снятия стружки режущим инструментом (резцом, фрезой и пр.).

Точение, или обточка, выполняется резцом на токарном станке (рис. 1, а). В процессе обработки заготовке сообщается вращательное движение, а резцу — медленное поступательное перемещение в продольном или поперечном направлении. Оба движения являются движениями формообразования.

Сверление производится на сверлильных станках; главное движение (вращательное) и движение подачи в осевом направлении получает сверло (рис. 1, б).

Фрезерование выполняют на горизонтально-фрезерных станках. Здесь главное (вращательное) движение получает фреза (рис. 1, в), а движение подачи в продольном направлении совершает заготовка, закрепленная на столе станка.

Строгание производится на поперечно-строгальных станках резцом (рис. 1, г); главное движение (прямолинейное возвратно-поступательное) совершает изогнутый строгальный резец, а движение подачи (прямолинейное, перпендикулярное главному движению, прерывистое) — заготовка.

Долбление производят на долбежных станках; главное движение (прямолинейное возвратно-поступательное) совершает долбежный резец (рис. 1, д), а движение подачи (прямолинейное, перпендикулярное главному движению, прерывистое) — заготовка, закрепленная на столе долбежного станка.

Шлифование цилиндрических поверхностей выполняется на круглошлифовальных станках. Здесь режущий инструмент (шлифовальный круг) получает вращательное движение, заготовка — круговую и продольную подачу (возвратно-поступательное движение, рис. 1, е), а шлифовальный круг — поперечную прерывистую подачу (установка на глубину резания t).

57. Класификация металлорежущих станков

Металлоре́жущий стано́к — машина, предназначенная для размерной обработки металлических заготовок в соответствии с чертежом (эскизом) путем снятия материала механическим способом с помощью режущего инструмента.

В зависимости от вида обработки металлорежущие станки делятся на девять групп: 1) токарные; 2) сверлильные и расточные; 3) шлифовальные, полировальные, доводочные и заточные; 4) специальные; 5) зубо- и резьбообрабатывающие; 6) фрезерные; 7) разрезные; 8) строгальные, долбежные, протяжные; 9) разные.

В свою очередь, станки каждой группы подразделяются на девять типов. Например, станки второй группы (сверлильные и расточные) делятся на следующие типы: 1) вертикально-сверлильные, 2) одношпиндельные полуавтоматы, 3) многошпиндельные полуавтоматы, 4) координатно-расточные, 5) радиально-сверлильные, 6) горизонтально-расточные, 7) алмазно-расточные, 8) горизонтально-сверлильные, 9) разные сверлильные.

По классу точности металлорежущие станки классифицируются на пять классов:

(Н) Нормальной точности

(П) Повышенной точности

(В) Высокой точности

(А) Особо высокой точности

(С) Особо точные станки (мастер-станки)

Классификация металлорежущих станков по массе:

уникальные (>100 т)

Классификация металлорежущих станков по степени автоматизации:

гибкие производственные системы

Классификация металлорежущих станков по степени специализации:

универсальные. Для изготовления широкой номенклатуры деталей малыми партиями. Используются в единичном и серийном производстве. Также используют при ремонтных работах.

специализированные. Для изготовления больших партий деталей одного типа. Используются в среднем и крупносерийном производстве

специальные. Для изготовления одной детали или детали одного типоразмера. Используются в крупносерийном и массовом производстве.

58 Токарный станок. Схема, инструмент, виды выполняемых работ.

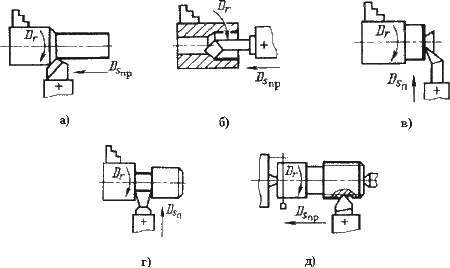

Технологический метод формообразования поверхностей заготовок точением характеризуется двумя движениями: вращательным движением заготовки(скорость резца) и поступательным движением режущего инструмента — резца (движение подачи). Вращение заготовки называется главным движением, так как оно выполняется с большей скоростью. На обрабатываемой заготовке выделяются следующие поверхности; обрабатываемая, обработанная и поверхность резания. При срезании припуска образуется элемент, называемый стружкой. Движение подачи осуществляется параллельно оси вращения заготовки (продольная подача), перпендикулярно к оси вращения заготовки (поперечная подача), под углом к оси вращения заготовки (наклонная подача). На токарных станках выполняют черновую, получистовую и чистовую обработку поверхностей заготовок.

На токарных станках обрабатываются детали типа тел вращения: валы, зубчатые колеса, шкивы, втулки, кольца, муфты, гайки и т.д.

Основными видами работ, выполняемых на токарных станках, являются: обработка цилиндрических, конических, фасонных, торцовых поверхностей, уступов; вытачивание канавок; отрезание частей заготовки; обработка отверстий сверлением, растачиванием, зенкерованием, развертыванием; нарезание резьбы; накатывание

Обработка на станках токарной группы ведется резцами различных типов по характеру выполняемых работ резцы бывают черновые и чистовые. По форме и расположению лезвия относительно стержня резцы: прямые, отогнутые, оттянутые. По направлению движения подачи: правые и левые. По назначению: проходные(для обработки наружных поверхностей), подрезные(для подрезания торцов заготовок), расточные(для растачивания отверстий), отрезные(для разрезания заготовок на части, отрезания готовой заготовки и для протачивания канавок), резьбовые(для нарезания наружной и внутренней резьбы), фасонные(для обработки коротких фасонных поверхностей ).

Виды токарных станков: токарно-винторезные станки, токарно-карусельные станки, токарно-револьверные станки, многорезцовые токарные полуавтоматические и т.д.

Схемы операций точения:

а

Для изготовления токарных резцов используются вольфрамовые твердые сплавы марок ВК2, ВКЗМ, ВК4, В KG, ВК6М, ВК8, ВК8В. Буква В в каждой из этих марок означает Карбид вольфрама, буква К — кобальт; цифра, стоящая в марке после буквы К — указывает количество (в процентах) содержащегося в данном сплаве кобальта. Остальное — карбид вольфрама. Таким образом, например, в сплаве марки ВК2 содержится 2% кобальта и 98% карбида вольфрама.

59. Фрезерный станок. Схема, инструмент, виды выполняемых работ.

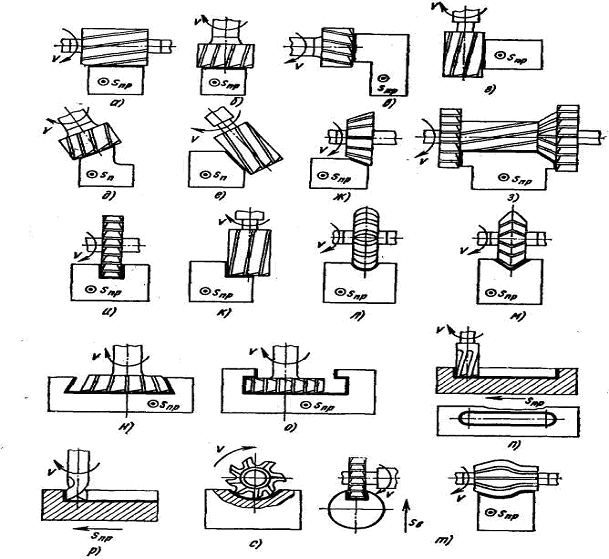

В зависимости от расположения шпинделя станка и удобства закрепления обрабатываемой заготовки — вертикальное фрезерование, горизонтальное фрезерование. На производстве в большей степени используют универсально-фрезерные станки позволяющие осуществлять как горизонтальное так и вертикальное фрезерование, а также фрезерование под разными углами различным инструментом. Во фрезерных станках главным движением является вращение фрезы, а движение подачи — относительное перемещение заготовки и фрезы

В зависимости от типа инструмента (фрезы) — концевое фрезерование(пазы, канавки, подсечки), торцовое фрезерование(фрезерование больших поверхностей), периферийное фрезерование, фасонное фрезерование(фрезерование профилей) и т. д.

В зависимости от направления вращения фрезы относительно направления ее движения (либо движения заготовки) — попутное фрезерование «под зуб» когда фреза «подминает» заготовку, получается очень чистая поверхность, но также велика опасность вырыва заготовки при большом съеме материала; и встречное фрезерование «на зуб», когда движение режущей кромки происходит навстречу заготовке. Поверхность получается похуже, за то увеличивается производительность. На практике используют оба вида фрезерования, «на зуб» при предварительной (черновой) и «под зуб» окончательной (чистовой) обработке.

Схемы фрезерования различных поверхностей

Г

Для изготовления режущего инструмента применяют инструментальные углерод-истые стали следующих марок: У7, У8, У9, У10, У11, У12, У13 (буква У указывает на то, что сталь углеродистая, а цифры показывают среднее содержание углерода в десятых долях процента). Инструментальные стали повышенного качества, имеющие минимальное количество вредных примесей, отмечают буквой А: У10А, У8А и т. д. Углеродистая инструментальная сталь обладает низкими режущими свойствами. Режущие инструменты, изготовленные из такой стали, позволяют вести обработку при температуре в зоне резания до 200—250 °С и при скоростях резания в пределах 10— 15 м/мин.

Сверлильный станок. Схема, инструмент, виды выполняемых работ.

Сверлильные станки – это многочисленная группа металлорежущих станков, предназначенных для получения сквозных и глухих отверстий в сплошном материале, для чистовой обработки (зенкерования, развёртывания) отверстий, образованных в заготовке каким-либо другим способом, для нарезания внутренних резьб, для зенкования торцовых поверхностей.

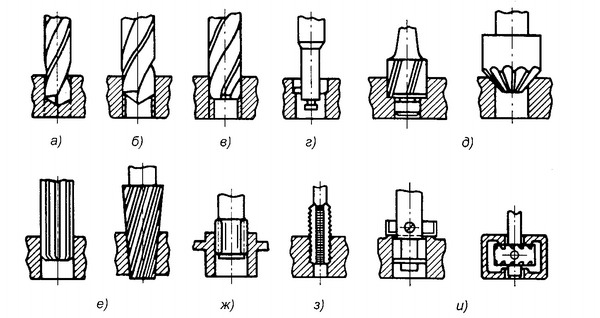

Схемы обработки на сверлильных станках: а — сверление отверстий; б — рассверливание; в — зенкерование(называется процесс обработки зенкерами цилиндрических и конических необработанных отверстий в деталях, полученных литьём, ковкой штамповкой, сверлением, с целью увеличения их диаметра, качества поверхности, повышения точности (уменьшение конусности, овальности).; г — растачивание; д — зенкование(называется процесс обработки специальным инструментом цилиндрических или конических углублений и фасок просверленных отверстий под головки болтов, винтов и заклёпок.); е — развертывание(процесс чистовой обработки отверстий, обеспечивающий высокое качество отверстия.); ж — выглаживание; з — нарезание внутренней резьбы; и —цекование.

Свёрла бывают оснащённые пластинками из твёрдых сплавов, с винтовыми, прямыми и косыми канавками, а также с отверстиями для подвода охлаждающей жидкости, твёрдосплавных монолитов, комбинированных, центровочных и перовых свёрл. Эти свёрла изготовляют из инструментальных углеродистых сталей У10, У12, У10А и У12А, а чаще – из быстрорежущей стали Р6М5.

Источник