Способ защиты зоны сварки

Изобретение относится к области сварки в защитных газах. Цель изобретения — повышение качества металла сварного шва и снижение токсичности процесса сварки. Способ защиты зоны сварки с использованием защитной среды из водяного пара, аммиака и хлористого водорода равных парциальных давлений состоит в том, что эти компоненты смешивают в смесителе-нагревателе и подают в зону горения сварочной дуги. Эту смесь конденсируют на поверхности изделия путем поддержания ее температуры ниже за счет искусственного теплоотвода. Полученный на поверхности металла водный раствор хлорида аммония вступает во взаимодействие с окислами железа, очищая поверхность металла перед фронтом дуги. Токсичность процесса 2 снижается за счет ассоциации вред € ных компонентов (хлористого водорода (/; и аммиака) в нетоксичный продукт хлористый аммо.ний. с

РЕСПУБЛИК (19) (И) (5D 4 В 23 К 9/16

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (2l) 3697327/25-27 (.22) 22.12.83 (46) 15.11.86. Бюл. У 42 (71) Оренбургский сельскохозяйственный институт (72) P.Т. Абдрашитов, В.П. Акимов, В.А. Демченко, В.А. Никитенко и Г.Е. Филатов (53) 621.791.75(088.8) (56) Бадьянов Б.Н. Газовые смеси для дуговой сварки металлов.-Автоматическая сварка, 1975 9 1, с. 75. (54) СПОСОБ ЗАЩИТЫ ЗОНЫ СВАРКИ (57) Изобретение относится к области сварки в защитных газах. Цель изобретения — повышение качества металла сварного шва и снижение токсичности процесса сварки. Способ защиты зоны сварки с использованием защитной сре. ды из водяного пара, аммиака и хлористого водорода равных парциальных давлений состоит в том, что эти ком— поненты смешивают в смесителе-нагревателе и подают в зону горения сварочной дуги. Эту смесь конденсируют на поверхности изделия путем поддержания ее температуры ниже 100 С за счет искусственного теплоотвода. Полученный на поверхности металла водный раствор хлорида аммония вступает во взаимодействие с окислами железа, очищая поверхность металла перед фронтом дуги. Токсичность процесса снижается за счет ассоциации вред— ных компонентов (хлористого водорода и аммиака) в нетоксичный продукт— хлористый аммоний.

С приближением фронта сварки при повышении температуры сварочной дуги происходит испарение воды и диссоциация непрореагировавшего хлорида аммония.

Токсичность процесса снижают за счет ассоциации вредных компонентов (хлористого водорода и аммиака) в нетоксичный продукт — (хлористый аммоний) .

Предлагаемые компоненты газовой смеси значительно дешевле и менее дефицитны по сравнению с ранее используемыми.

Составитель Т. Кричевец

Редактор Н. Горват Техред И. Верес Корректор И, Муска

Заказ 6078/10 Тираж 1001 Подписное

ВНИИПИ Государственнсго комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Изобретение относится к сварке в среде защитных газов и может быть использовано в машиностроительной и других отраслях промышленности.

Цель изобретения — повышение ка- 5 чества металла сварного шва и снижение токсичности процесса сварки.

Пример . В качестве защитной смеси используют водяной пар, к которому добавляют аммиак и хлористый водород с равными парциальными давлениями.

Указанные компоненты смешивают в смесителе нагревателя при температуре выше 338 С (температура диссо- IS циации хлористого аммония). Полученную газовую смесь подают в зону горения дуги. В процессе сварки ra зовую среду конденсируют в жидкую фазу на поверхности изделия за счет о поддержания ее температуры ниже 100 С, используя искусственный теплоотвод (c получением на поверхности иэделия водного раствора хлорида аммония).

Полученный водный раствор хлорида аммония вступает в химические реак- . ции с окислами железа, находящимися на поверхности. Таким образом происходит очищение поверхности металла перед фронтом сварочной дуги. 30

Способ защиты зоны сварки, включающий приготовление защитной газовой смеси, нагрев ее и подачу в зону горения сварочной дуги, о т л и— ч а ю шийся тем, что, с целью повышения качества металла сварного шва и снижения токсичности процесса сварки, в качестве защитной среды используют газообразную смесь, состоящую из водяного пара, аммиака и хлористого водорода равных парциальных давлений, которую конденсируют на поверхности свариваемого изделия.

Источник

Большая Энциклопедия Нефти и Газа

Защита — зона — сварка

Для защиты зоны сварки используют инертные газы гелий и аргон, а иногда активные газы — азот, водород и углекислый газ. Применяют также смеси отдельных газов в различных пропорциях. Такая газовая защита оттесняет от зоны сварки окружающий воздух. При сварке в монтажных условиях или в условиях, когда возможно сдувание газовой защиты, используют дополнительные защитные устройства. Эффективность газовой защиты зоны сварки зависит от типа свариваемого соединения и скорости сварки. [16]

Для защиты зоны сварки стали применяться инертные газы — аргон и гелий. Был разработан процесс аргоно-дуговой сварки и соответствующее сварочное оборудование для автоматической и механизированной сварки плавящимся и неплавящимся электродами. Для сварки чистой меди оказалось возможным применять азот высокой чистоты, так как медь не дает с ним соединений, устойчивых в условиях дуговой сварки. [17]

Приспособления для защиты зоны сварки от соприкосновения с воздухом закреплены, как правило, на мундштуке, образуя единый узел. На рис. 8 — 24, а показано приспособление для сварки под флюсом, где последний подается через воронку 14, располо. [18]

Этим обеспечивается защита зоны сварки от окисляющего воздействия атмосферного воздуха и замедленное охлаждение сварного шва, что способствует получению швов высокого качества. При левом способе ( рис. 22, б) горелка перемещается вслед за присадочным прутком, а пламя направлено на несваренные еще кромки с целью их предварительного подогрева. Первый способ применяют при сварке деталей толщиной более 5 мм с целью увеличения скорости сварки и меньшего расхода ацетилена и кислорода. При сварке тонких листов, обычно не имеющих разделки кромок, применяют левый способ, при котором сварщик отчетливо видит шов и при котором пламя свободно растекается по поверхности детали, снижая опасность пережога. [19]

По способу защиты зоны сварки от окружающей среды сварочные дуги можно разделить на открытые и закрытые, или погруженные. Применяется также и комбинированная защита шлаком и газом. Закрытая, или погруженная дуга, характерная для способа дуговой сварки под флюсом, невидима для сварщика. [20]

Какие способы защиты зоны сварки используют при сварке в защитных газах. [21]

Наибольшее распространение для защиты зоны сварки получили аргон и углекислый газ. [23]

Ширма служит для защиты зоны сварки от ветра. Каркас ширмы обтягивается брезентом. [24]

Большое влияние на защиту зоны сварки углекислым газом оказывает расстояние сопла горелки до поверхности сварочной ванны. [25]

Какие газы используют для защиты зоны сварки . [26]

В зависимости от способа защиты зоны сварки от окружающей среды сварочная дуга может быть открытой или защищенной от со-прикосновен-ия с воздухом слоем шлака и струей газа — аргона, гелия, углекислого газа. [27]

В зависимости от способа защиты зоны сварки от окружающей среды сварочная дуга может быть открытой или закрытой. [29]

В зависимости от способа защиты зоны сварки от окружающей среды сварочная дуга может быть открытой или защищенной от соприкосновения с воздухом слоем шлака и струей газа — аргона, гелия, углекислого газа. [30]

Источник

2. Способы защиты сварочной ванны при дуговой сварке.

Дуговая сварка – это высокотемпературный процесс, сопровождающийся изменением состава металла, сварного соединения, а следовательно и его свойств. Сварочная ванна – это объем жидкого металла, который образуется при соединении жидкого металла одной оплавленной кромки с жидким металлом другой оплавленной кромки в результате нагревания источником энергии. Для получения качественного сварного соединения сварочную ванну в процессе сварки необходимо защищать от атмосферного воздуха (кислород и азот при высоких t активно взаимодействуют с металлом, при этом выгорают углерод и легирующие элементы стали (кремний, марганец и др.), металл азотируется, засоряется оксидами, становится хрупким. Способы защиты сварочной ванны от окружающего воздуха: газовая, шлаковая, газошлаковая (порошковой проволокой), вакуумная, покрытыми электродами, порошкообразными материалами. Основные способы: шлаковая и газовая защита. Часто оба способа применяют совместно, сто позволяет получить высококачественный наплавленный металл сварной шов.

1) покрытыми электродами. Роль защиты выполняет покрытие электрода, которое наносится на электродный стержень, изготовленный из сварочной стальной проволоки. Порошкообразные материалы различного состава смешиваются в определенном соотношении; к сухой смеси добавляется водный раствор жидкого стекла до получения пасты, которая наносится на электродный стержень слоем 1-2 мм. Затем электрод просушивается и прокаливается для закрепления покрытия. В состав покрытия входят минералы, руды, ферросплавы, органические вещества. 2) Защита осуществляется с помощью специального порошка (флюса), который подается в зону сварки из бункера;

в защитных газах. 3) Защита осуществляется с помощью газа (инертного или активного), который, как правило, подается через сопло сварочной горелки; 4)порошковой проволокой. Функцию защиты выполняет предварительно засыпанный в трубчатую сварочную проволоку порошок, который при нагреве разлагается с образованием газа и шлака; 5) в вакууме. Расплавленный металл изолирован от окружающей атмосферы вакуумом, который создается в камере, где осуществляется сварка; 6)шлаковая защита сварочной ванны реализуется при сварке под слоем флюса.

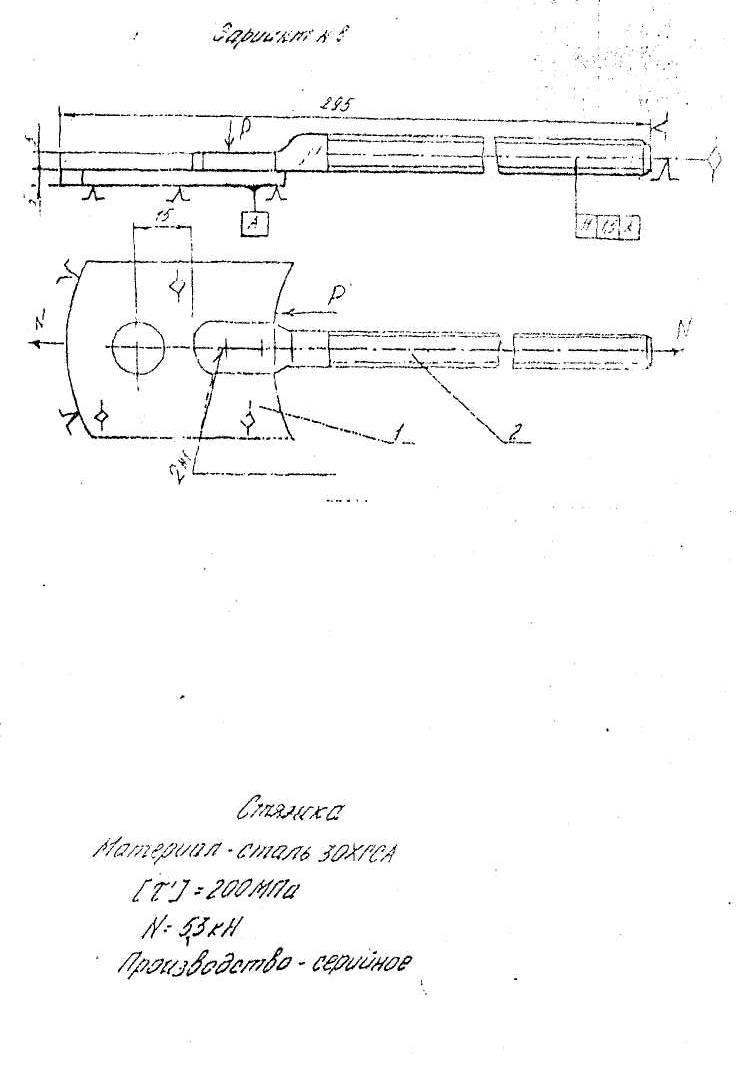

1.сталь 30ХГСА – среднеуглеродистая среднелегированная сталь. Обладает хорошей свариваемостью и повышенными механическими свойствами. Но есть вероятность появления горячих и холодных трещин. Предотвращается защитой дуги от вредных примесей .Холодные трещины предотвращаются применением мягких режимов сварки и предварительным подогревом. При сильных динамических нагрузках возможно хрупкое разрушение соединения, избежать этого можно термообработкой после сварки, что измельчит структуру шва и несколько снизит хрупкость. При контактной сварке необходимо применение мягкого режима сварки и предусмотреть после сварочного импульса тока применение 1 или 2 термообрабатывающих импульсов.

2. исходя из конструктивных особенностей изделия единственным способом его получения является контактная точечная сварка.

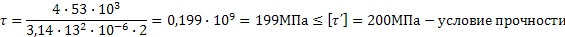

3.условие прочности сварного соединения: τ ≤ τ΄,

N-срезающее усилие, кН (53);

Обозначение соединения: ГОСТ 15878 – 79 – Н1– Кт– 13

4.рекомендованный режим: ток = 12кА, напряжение = 8В, время сварки = 0,4с. Оборудование:МТ-2102 –машина точечная однофазная переменного тока.

5.опорной поверхностью служит станина контактной машины, фиксирующие элементы – это ограничители на станине; прижимное усилие создается сварочными электродами.

Приспособление: ограничители на станине машины.

6.резка заготовок на комбинированных и гильотинных ножницах, фрезеровка контура, кузнечная обработка торца цилиндра, нарезка резьбы. Сборка изделия на станине машины, сварка двух точек. Сверление отверстий. Контроль визуальный и измерительный.

Источник

Повышение качества защиты зоны сварки плавящимся электродом

Сварка и родственные технологии продолжают активно и всесторонне развиваться. Создаются теоретические и технологические предпосылки изготовления новых изделий в традиционных областях сварочного производства, а также освоение других сфер применения, которые раньше считались «экзотическими».

Одной из основных задач в теории сварочных процессов становится разработка полноценной математической модели сварки плавящимся электродом в среде защитных газов, которая будет учитывать все многообразие явлений процесса сварки. Увеличение номенклатуры материалов и областей их применения, повышение требований к прочности и долговечности соединений требует существенного углубления знаний в этой сфере и углубления исследований, в том числе дальнейшего совершенствования подходов к конструированию узлов и соединений, к учету особенностей их работы при различных условиях нагружения.

Современные способы сварки и применяемые сварочные материалы обеспечивают получение сварного шва с близкими к основному металлу химическим составом и механическими свойствами. Однако при сварке имеется ряд факторов, таких как условия выполнения сварочных работ, качество сварочных материалов, защита зоны сварки, термомеханическое воздействие, геометрическая форма соединений и другие. Незначительное внимание к ним может привести к снижению качества сварных конструкций.

Интенсивное развитие сварки плавлением объясняется ее преимуществами по сравнению с другими способами сварки: высокая степень концентрации нагрева изделия, позволяющая значительно уменьшить зону термического влияния и коробление изделия после сварки; высокая производительность; возможность получения высококачественных соединений из сталей различных марок и толщин при различной конфигурации швов и различном расположении их в пространстве; широкая возможность механизации и автоматизации процесса.

При сварке штучными плавящимися электродами с покрытием образуется сварочная ванна, заполненная расплавленным металлом, представляющая собой интенсивно перемешивающиеся смеси расплавленного метала изделия с металлом электрода. Малая окислительная способность электродных покрытий обеспечивает высокий коэффициент перехода легирующих элементов. В покрытие можно вводить их в необходимом количестве, что обеспечивает высокие механические и специальные свойства (коррозионную стойкость, теплостойкость, жаропрочность, хладостойкость, износостойкость и другие). Защита от атмосферы осуществляется газами, которые образуются при разрушении порошкового покрытия. Расплавленный шлак вытесняется на поверхность сварочной ванны, где он защищает сварной шов от воздействия атмосферы до завершения процесса кристаллизации.

При сварке под флюсом дуга утоплена в массе флюса и горит в жидкой среде расплавленного флюса, в газовом пузыре, образуемом газами и парами, непрерывно создаваемыми дугой. Заключенная дуга в газовом пузыре со стенками из жидкого флюса снижает потери металла на угар и разбрызгивание. Сварные швы получаются равномерными с высоким качеством за счет надежной защиты расплавленного металла от взаимодействия с воздухом, его металлургической обработки и легирования расплавленным шлаком. Наличие шлака на поверхности шва уменьшает скорость кристаллизации металла сварочной ванны и скорость охлаждения металла шва, что приводит к увеличению ЗТВ.

При дуговой сварке плавящимся электродом в среде защитных газов применяют следующие способы газовой защиты: струйную местную защиту, общую защиту в камерах и двухструйную газовую защиту. По виду защитных газовых сред применяют инертные газы (аргон, гелий), активные газы (азот и со2) и их смеси. Свойства защитных газов оказывают, большое влияние на технологические свойства дуги и геометрию сварных швов. При сварке в со2 обеспечивается хорошее проплавление свариваемых изделий и высокая производительность процесса. Однако для раскисления кислорода, образующегося во время диссоциации со2, необходимо использовать проволоку с повышенным содержанием элементов раскислителей кремния и марганца. Это затрудняет прогнозирование свойств сварных соединений.

Сварка в инертных газах характеризуется стабильностью горения дуги. В инертных газах гелий по сравнению с аргоном имеет более высокий потенциал ионизации и большую теплопроводность при высоких температурах (плазма). Поэтому дуга в гелии более «мягкая». При равных условиях дуга в гелии имеет более высокое напряжение, а образующийся шов имеет меньшую глубину проплавления и большую ширину ЗТВ.

Струйная защита относится к наиболее распространенному способу местной защиты при сварке плавящимся электродом. Скорость кристаллизация металла шва может управляться расходом защитного газа и расстоянием от среза сопла до поверхности свариваемого металла. При сварке со струйной защитой обеспечивается защита только зоны расплавления. При этом возможен подсос воздуха в реакционную зону сварки, что ухудшает свойства сварного шва. Для улучшения защиты в ряде случаев, особенно при сварке активных металлов, применяют местные камеры. Общая защита в герметичных камерах обеспечивает наиболее высокую степень защиты металла от атмосферы в процессе сварки. Это необходимо при сварке особо активных металлов и сплавов (например, титана, циркония, молибдена, тантала, ниобия и сплавов на их основе).

С помощью газовой среды можно регулировать температуру сварочной дуги за счет понижение или увеличения электропроводимости составов смеси газов и подачи их в зону сварки. Вследствие этого можно управлять тепловложением в сварное соединение. Для изменения характеристик процесса сварки в защитных газах разработаны и применяются различные схемы его ведения: введение в дуговой промежуток активных веществ; изменение давления и состава газа; наложение на электрод, дугу или сварочную ванну магнитных полей разной конфигурации. Управление процессами в зоне сварки обеспечивает получение требуемых свойств сварных соединений.

При сварке плавящимся электродом дуга горит между изделием и непрерывно подающейся расплавленной электродной проволокой (ЭП). Расплавленный металл ЭП в виде жидких капель различных размеров переходит в сварочную ванну и участвует в формировании шва. Изменение условий защитной среды приводит к изменению напряжения на дуге, что оказывает влияние на химический состав и механические свойства металла шва. Увеличение напряжения на дуге приводит к интенсивному выгоранию кремния и марганца.

При сварке в защитных газах на каплю электродного металла действуют следующие основные силы: сила тяжести FТ; сила поверхностного натяжения FП.Н; электродинамическая сила FЭД; реактивное давление испаряющегося с поверхности капли металла и выделения газа FР; сила давления потоков плазмы и бомбардировки заряженными частицами FП. Помимо этих сил, в ряде случаев, оказывает существенное влияние сила действия струи защитного газа.

Размер капель электродного металла зависит от состава металла и защитного газа, направления и величины тока. С увеличением сварочного тока растет электродинамическая сила, а размер капель расплавленного металла уменьшается. Когда ток сварки достигает критического состояния капельный перенос металла переходит в струйный.

На величину критического тока оказывает влияние поверхностное натяжение металла. Эти две величины находятся в прямой зависимости: чем больше поверхностное натяжение металла, тем больше критический ток и наоборот. Изменять критический ток можно, составляя различные газовые смеси. При добавлении к основному газу азота или водорода критический ток повышается, а добавление кислорода снижает его значение.

В ЮТИ ТПУ разработан способ сварки с двухструйной газовой защитой , который обеспечивает жесткость внутренней струи подаваемого газа, защиту околошовного металла, снижает завихрение в околошовной зоне и исключает подсос воздуха в зону сварки. Управление газодинамическим давлением внутренней струи защитного газа позволяет воздействовать на жидкий металл капли и сварочной ванны, приводит к интенсивному перемешиванию расплавленного электродного металла с основным, увеличивает скорость охлаждения и сокращается время пребывания металла шва и ЗТВ в области высоких температур. Внешняя кольцевая струя обеспечивает надежную защиту зоны сварки от влияния атмосферы.

У всех способов сварки плавящимся электродом в среде защитных газов есть свои достоинства и недостатки. Управление эксплуатационными свойствами сварных соединений зависит от выбора способа и режимов сварки, позволяющие получать сварное соединение с требуемыми механическими и специальными свойствами. Однако универсальный способ сварки, обеспечивающий 100% равнопрочность и качество соединений с учетом разных внешних условий ведения процесса, еще не разработан.

Разработанный в ЮТИ ТПУ способ сварки с двухструйной газовой защитой обеспечивает направленный перенос капель электродного металла в сварочную ванну и увеличивает частоту их переноса, стабильность горения дуги и качества получаемых сварных соединений. Обеспечивает жесткость внутренней струи подаваемого газа и снижает завихрение в около шовной зоне, что особенно важно при сварке в полевых условиях.

Источник