- Защита трубопроводов от коррозии

- Содержание статьи

- Защита подземных трубопроводов от коррозии

- Таблица. Скорость коррозии металла.

- Способы защиты трубопроводов от коррозии

- Электрохимическая защита трубопроводов от коррозии

- Катодная защита трубопроводов от коррозии

- Протекторная защита от коррозии трубопроводов

- Анодная защита от коррозии трубопроводов

- Защита трубопровода от коррозии подлит срок их службы

- Видео про з ащиту трубопроводов от коррозии.

- Статьи по теме

- Флокуляция

- Технический углерод

- Седиментация

- Пассивирование

- Оксидирование

- Анодирование металла

- Гальваническое покрытие

- Процесс коррозии

- Ингибитор коррозии

- Способы защиты трубопроводов от коррозии

- Проблема

- Решения

- XII Международная студенческая научная конференция Студенческий научный форум — 2020

- Способы защиты нефтепроводов от коррозии

Защита трубопроводов от коррозии

Содержание статьи

Сегодня без разных видов трубопроводов невозможно представить себе жизнью Они находятся практически в каждом населенном пункте и обеспечивают коммуникации. Производств труб для прокладки под землей осуществляется из металлов самых разных типов. Со временем они подвергаются коррозии, что ведет к их разрушению. Данный процесс является неизбежным, но его можно отсрочить с помощью некоторых защитных способов.

Защита подземных трубопроводов от коррозии

Трубопроводы разных видов нашли широкое применение в современном мире. Они практически всегда спрятаны пол землей. Процесс образования коррозии на них не относится к разряду тех, которые можно избежать. Его можно только отсрочить на некоторый промежуток времени. Для этого используются специальные составы, которые на металлической поверхности образуют небольшую защитную пленку. Она не дает агрессивной подземной среде влиять на структуру трубопровода.

Защита трубопроводов от коррозии направлена на то, чтобы остановить все окислительные процессы.

Внимание: Стоит отметить, что на трубах коррозия образуется как внутри, так и снаружи. Внутренняя их часть страдает от того, что коррозийный налет появляется в результате протекания по ним агрессивных веществ, вызывающих окислительные процессы. Внутренняя часть страдает от высокого уровня влажности почвы.

Защитная пленка должна находиться и внутри и снаружи по понятным причинам. Только в этом случае можно предотвратить быстрее появление коррозийного налета, который обладает разрушающими свойствами.

Защита трубопроводов необходима для разных видов коммуникаций. Сегодня защитные способы применяются не только для водопроводных труб, которые страдают от появления ржавчины, но и для газопровдов.

Защита водопроводных труб необходимо по причине того, что по ним вода поступает на предприятия и в дома людей. Она должна быть без всяких примесей. Если трубы ржавые, то водопроводная жидкость будет иметь неприятный оранжевый оттенок. Такая вода не годится для употребления в пищу. Ее даже не используют на промышленных объектах, потому что она может повлиять на свойства выпускаемой продукции.

Таблица. Скорость коррозии металла.

| Балл | Скорость коррозии | Группа стойкости |

|---|---|---|

| 1 | 10.1 | нестойкие |

Способы защиты трубопроводов от коррозии

Сегодня имеется большое количество методов защиты водопроводов от налета коррозии. Они основаны на том, чтобы металл, из которого сделаны трубы, вступил в реакцию с вводимыми веществами и растворами. В результате образуется небольшая пленка, которая обеспечивает защиту. В настоящее время выделяют следующие способы защиты трубопроводов от коррозии:

Электрохимическая защита трубопроводов от коррозии

Трубопроводы данным методом обрабатываются уже много лет. Для этой цели используются растворы электролитов. Благодаря данному методу на металлической поверхности труб появляется плотная защитная пленка высокой прочности. Она не дает агрессивной среде проникнуть в глубокие слои труб. Эффект защиты сохраняется на длительный период.

Катодная защита трубопроводов от коррозии

Данный процесс представляет собой использование электрического тока. Он подается в постоянном режиме, чтобы пленка для защиты металла не разрушалась.

Протекторная защита от коррозии трубопроводов

Данный способ защиты является одним из самых распространенных. Она является самой доступной и не затратной. Ведь для ее воплощения нет необходимости тратить электрический ток. Этот методы заключается в нанесении на поверхность любых труб из металлов сплавов других элементов, которые образуют на их поверхности плотную защитную пленку. Благодаря ней все процессы окисления прекращаются. Для этой цели используются сплавы многих металлов: магний, цинк. В некоторых ситуациях применяется алюминиевый сплав. Данный метод подходи для того, чтобы защищать трубы, которые располагаются под землей.

Анодная защита от коррозии трубопроводов

Данный защитный метод основан на методе анодирования. Он не часто используется по причине того, что он является не экономичным. Для него постоянно требуется подача электрического тока, что приводит к увеличению денежных и энергетических затрат.

Защита трубопровода от коррозии подлит срок их службы

У всех методов защиты трубопроводов имеется большое количество достоинств. Они заключаются в:

- увеличении уровня прочности труб,

- увеличении уровня устойчивости к влиянию агрессивной среды,

- продлении срока службы трубопроводов самых разных типов,

- увеличении твердости поверхности труб и внутри и снаружи.

Благодаря всем методам защиты удается обеспечить длительный эксплуатационный срок всех трубопроводов. Они дают им возможность прослужить не мене десятка лет.

Видео про з ащиту трубопроводов от коррозии.

Статьи по теме

Флокуляция

Практически наиболее важна флокуляция в водной среде, обусловленная действием растворённых в ней высокомолекулярных соединений (полиэлектролитов или неионогенных полимеров).

Технический углерод

Технический углерод — высокодисперсный углеродистый материал, образующийся при неполном сгорании или термическом разложении углеводородов (природных или промышленных газов, жидких продуктов нефтяного или каменноугольного происхождения).

Седиментация

Седиментация в дисперсных системах с жидкой и особенно газовой дисперсионной средой часто сопровождается укрупнением седиментирующих частиц вследствие коагуляции и (или) коалесценции.

Пассивирование

Пассив и рование, пассивация металлов , переход поверхности металла в пассивное состояние, при котором резко замедляется коррозия.

Оксидирование

В современном мире имеется большое количество методов, которые используются для борьбы с образованием коррозии на поверхности металлов. Метод образования оксидной пленки является одним из самых эффективных.

Анодирование металла

В современном мире имеется большое количество методов обработки металлов и металлических изделий. Они применяются и в промышленных масштабах, и в домашних условиях.

Гальваническое покрытие

В современном мире большую популярность получила процедура нанесения на металлические материалы различных веществ, которые предотвращают образование на них коррозийного налета.

Процесс коррозии

В современном мире из металлов самых разных видов производится большое количество продукции. Металлические материалы присутствуют в разных отраслях промышленности в виде станков и машин, инструментов.

Ингибитор коррозии

Ингибитор не является каким-то конкретным веществом. Так называют целуют группу веществ, которые направлены на остановку или задержку протеканий каких-либо физических или физико-химических процессов.

Источник

Способы защиты трубопроводов от коррозии

Проблема

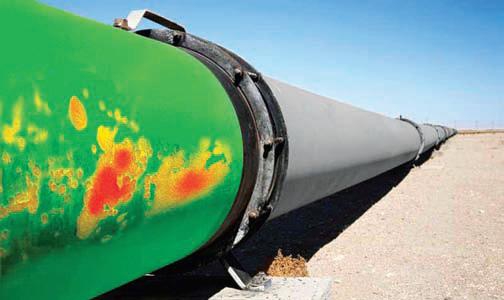

Нефть даже после подготовки к транспортировке по трубопроводу содержит определенное количество химически активных веществ, которые вызывают внутреннюю коррозию труб. Кроме этого, в потоке переносится некоторое количество абразивных твердых частиц. На внутренних поверхностях возможны отложения солей или парафина.

Коррозия не только приводит к разрушению трубопровода, но и ухудшает качество перекачиваемого продукта. Вдобавок и коррозия, и отложения солей и парафинов увеличивают гидродинамическое сопротивление в трубах, что ведет к падению эффективности перекачки нефти.

Решения

Для защиты нефтепроводов от коррозии изначально проводятся технологические мероприятия. В частности, уменьшить ее интенсивность можно путем более тщательной очистки нефти от различных примесей — как механических, так и растворенных, а именно от солей и газов (в первую очередь от сероводорода).

В ряде случаев возможно увеличение скорости потока нефти и обеспечение стабильности скорости перекачки. Традиционным способом борьбы с коррозией также является применение электрохимической защиты

Распространенный метод борьбы — применение так называемых ингибиторов коррозии, то есть веществ, которые, будучи растворенными в перекачиваемой среде, реагируют с металлом труб, образуя на нем защитную пленку. Ингибиторы коррозии могут быть растворимыми в воде и в углеводородах, в ряде случаев применяют комплекс ингибиторов. Важным является также соблюдение концентрации ингибиторов в перекачиваемом продукте, так как при их недостаточной концентрации положительный эффект не будет достигнут.

Способ защиты внутренней поверхности труб путем нанесения защитных покрытий имеет давнюю историю и при этом постоянно совершенствуется. Покрытия можно разделить на три группы: полимерные, силикатно-цементные и комбинированные. Полимерные делятся на лакокрасочные, порошковые и пленочные. Силикатные материалы представлены особыми стеклоэмалями, а цементные — цементами определенных марок.

Комбинированные материалы — это смеси полимерных материалов и того же цемента. Стоит отметить, что качественное антикоррозионное покрытие может состоять из нескольких слоев, включая так называемый грунт и внешние покрывные пленки.

Все большую долю занимают порошковые полимерные покрытия. Они наносятся различными способами в виде порошка на внутреннюю поверхность труб, разогретых до достаточно высокой температуры (около 300 градусов Цельсия) и спекаются на поверхности, образуя прочную, цельную пленку на поверхности металла.

Инженеры разных стран постоянно разрабатывают все новые материалы для внутреннего покрытия трубопроводов — и не только для борьбы с коррозией. Полимерные покрытия, которые не смачивают нефтепродукты, позволяют перекачивать нефть с большей скоростью, что повышает эффективность эксплуатации нефтепроводов. Вместе с тем есть задачи, окончательное решение которых еще в будущем, например, изоляция внутренней зоны сварного соединения. В идеале нужно добиться, чтобы внутреннее покрытие было однородным на всем протяжении магистрального трубопровода.

Источник

XII Международная студенческая научная конференция Студенческий научный форум — 2020

Способы защиты нефтепроводов от коррозии

В настоящее время одной из основных проблем при транспорте нефти является постепенное разрушение нефтепроводов под действием коррозии. Существуют такие виды коррозии как: химическая и электрохимическая.

Процесс химической коррозии заключается в постепенном разрушении металла под действием коррозийной среды. Его сущность сводится к окислительно-восстановительной реакции: происходит одновременное окисление металла и восстановление окислительного компонента. В качестве окислителя могут быть как сухие газы ( O 2, CO 2, SO 2, NO 2 и т.д.), так и жидкости, не являющиеся электролитами (нефть, бензин, керосин и т.д.). Движущей силой данного процесса является термодинамическая неустойчивость металлов, то есть они стремятся перейти в более устойчивое состояние. Возможность самопроизвольного протекания химической коррозии можно определить по знаку изменения изобарно-изотермическому потенциалу G . При Δ G

Электрохимическая коррозия – это процесс самопроизвольного разрушения металла под действием электролитов, в качестве которых могут выступать растворы щелочей, кислот, солей, влажные газы, морская вода и т.д. По сравнению с химической коррозией, взаимодействие металла с окислителем включает анодное окисление металла и катодное восстановления окислителя. Процесс основан на том, что поверхность любого металла неоднородна из-за чего разнородные участки металла имеют различные значения электродных потенциалов. Участки с меньшим значение потенциала, являются анодом и на них протекает процесс окисления, а участки с большим электродным потенциалом – катодом, на них идет восстановление.

Коррозия при транспортировке нефти влечет за собой массу самых различных проблем:

— разрушение трубопроводов как изнутри, так и снаружи;

— уменьшение времени между профилактическими осмотрами магистралей и ремонта;

— дополнительные затраты на замену оборудования и труб;

— полная или частичная остановка нефтеперерабатывающего комплекса;

— понижение качества транспортируемой нефти.

Основываясь на всех этих фактах, можно сказать, что проблема коррозия нефтепроводов не потеряла свою актуальность и по сей день.

Причиной возникновения внутренней коррозии нефтепровода является коррозионная активность нефти, обусловленная содержанием в ней химически активных веществ, которые остаются даже после подготовки продукта к транспортировке. В число таких веществ входят молекулы воды, кислорода, кислородосодержащих вещества, соли и сернистые соединения. Основное влияние на степень коррозийной агрессивности нефти оказывает концентрация меркаптанов-тиоспиртов (R-SH), сероводорода и свободной серы. Причиной внешней коррозии в большей степени являются атмос ферные условия и влияние грунтовых вод.

Основной целью нефтяной промышленности в области транспортировки нефти является защита трубопроводов от коррозии, что повышает срок службы используемых труб и сохраняет качество транспортируемой нефти. Для решения данной цели используются различные способы защиты, которые принято делить на пассивную и активную защиту.

Пассивная защита нефтепроводов от коррозии

Пассивная защит заключается в воспрепятствовании образования коррозии, но не воздействует на причину её появления. Она основана на использовании специальных изоляционных покрытий. Для нефтепроводов применяют как внешнее покрытие, необходимое для защиты труб от почвенной коррозии, так и внутреннее, защищающая непосредственно от коррозионно-активных компонентов нефти.

Внешнее покрытие изолирует наружную поверхность трубы от контакта с грунтовыми водами и от блуждающих электрических токов. Чаще всего применяют покрытия на битумной, полимерной или лаковой основе.

Помимо высокой коррозийной устойчивости, изоляционные покрытия должны удовлетворять следующим основным требованиям:

— обладать высокими диэлектрическими свойствами;

— быть сплошными и герметичными;

— обладать хорошей адгезией (цепкостью) к металлу трубопровода;

— обладать высокой механической прочностью и эластичностью; высокой биостойкостью;

— быть термостойкими.

Основываясь на ГОСТе 9.602-2016, можно выделить три типа покрытий трубопроводов: нормальное, усиленное и весьма усиленное. Наиболее разнообразным из них по видам конструкций является усиленный. Выбор того или иного типа основывается в главной степени от коррозийности почвы.

Внутреннее покрытие нефтепровода не менее значимо, чем качество самой стальной трубы и внешнего защитного слоя. Для соответствия современным стандартам оно должно быть – стойким к коррозии, выдерживать температурные перепады, быть инертным к транспортируемым материалам, а также иметь гладкую поверхность для уменьшения турбулентности потока. Среди разнообразных видов внутреннего покрытия одним из самых перспективных считается эпоксидное покрытие.

Однако при использовании только изоляционных покрытий, при длительной эксплуатации трубопроводов, все же возникают сквозные коррозионные повреждения через 6-9 лет. Поэтому для большей долговечности, в совокупности с перечисленными методами, применяю активные способы защиты труб от коррозии.

Активная защиты нефтепроводов от коррозии.

Активная защита заключается непосредственно в воздействие на причину появления коррозии. Она основана на использовании электрического тока и электрохимических реакциях ионно-обменного типа.

Катодный метод.

Метод основан создании отрицательного потенциала на поверхности трубопровода. На анодные заземлители подаётся катодный ток. Они, поляризуют через грунт, в который помещены, защищаемую конструкцию. Затем из конструкции метала потенциал смещается к значениям, максимально замедляющих процесс коррозии. И даже в очень редких случаях эти процессы останавливаются вовсе. На ЭГТ — основе заземлителя — создаётся положительный потенциал, и именно он, а не защищаемый объект, разрушается со временем. Непосредственно от харасктеристик заземлителей зависит эффективность всей защитной системы.

Катодная защита применяется как самостоятельный, так и дополнительный вид коррозионной защиты.

Протекторный метод защиты.

Данный метод получил свое название из-за электродов, которые в нем используются. Он основан на присоединении к защищаемому трубопроводу более электроотрицательный металл – протектор, который защищает конструкцию от разрушения, так как впоследствии он образует на их поверхности плотную защитную пленку, благодаря чему все окислительные процессы прекращаются. Протектор растворяется в окружающей среде, после чего его следует заменить. В качестве протекторов применяют такие металлы, как магний, цинк, алюминий. Протекторную защиту применяют в тех случаях, когда с организацией катодной защиты возникают трудности из-за получения энергии со стороны, а организация специальных электролиний невыгодна с экономической точки зрения. Протекторная защита трубопроводов от коррозии является наиболее экономически выгодным и доступным в настоящее время. Он подходит для защиты труб, располагаемых под землей, морской и речной воде. В кислых средах скорость саморастворения слишком высока, поэтому использование протекторов в них бессмысленна.

Рассмотрим подробнее металлы, применяемые для протекторной защиты трубопроводов. Использование чистых металлов в качестве протекторов не всегда рационально. Так, например, чистый цинк неравномерно растворяется вследствие крупнозернистой дендритной структуры, поверхность чистого алюминия покрывается плотной оксидной пленкой, а магний имеет высокую скорость собственной коррозии. Поэтому, для того чтобы повысить требуемые эксплуатационные характеристики протекторов, вводят легирующие элементы. В качестве таких элементов используют: Cd, ln, Gl, Hg, Tl, Mn, Si (от сотых до десятых долей процента), Fe, Ni, Cu, Pb (поддерживают на уровне десятых или сотых долей процента). Железо используют либо в чистом виде, либо в виде углеродистых сталей.

Алюминиевые протекторы применяют для трубопроводов, располагающихся в морской воде, а также в прибрежном шельфе.

Магниевые протекторы нашли свое использование в слабо-электропроводных средах — грунтах, пресных или слабосоленых водах, так как эффективность действия алюминиевых и цинковых протекторов в них низки. Однако использование магниевых протекторов связано с опасностью развития водородного охрупчивания и коррозионного растрескивания оборудования.

Цинковые протекторы. В случае если цинковый протектор применять в слабосоленой, пресной воде либо почвах, он быстро станет непригодным. Поэтому их применяют для трубопроводов, располагаемых в морской воде.

Анодная защита.

Хорошо электропроводные коррозионные среды — именно в них применяется анодная защита нефтепроводов от коррозии. При анодной защите потенциал защищаемого металла смещается в более положительную сторону до достижения пассивного устойчивого состояния системы.

Анодную защиту можно реализовать несколькими способами: сместить потенциал в положительную сторону благодаря источнику внешнего электрического тока или ввести в коррозионную среду окислители, которые повысят эффективность катодного процесса на поверхности металла.

Для того, чтоб узнать возможность применения анодной электрохимической защиты для определенного объекта, необходимо проанализировать анодные поляризационные кривые, с помощью которых можно определить потенциал коррозии исследуемой конструкции в определенной коррозионной среде и область устойчивой пассивности и плотность тока в этой области.

Данный метод достаточно неэкономичен в связи с тем, что для него необходимо наличие постоянной подачи электрического тока, это приводит к увеличению затрат как денежных, так и энергетических.

Стоит отметить, что полностью остановить коррозию нефтепроводов при транспортировке нефти на данный момент является невозможным. Однако грамотное использование методов пассивной и активной защиты в совокупности позволят в разы увеличить срок эксплуатации труб. Сейчас не одно строительство нефтепроводов не обходится без применения вышеперечисленных методов. Не смотря на дороговизну и трудоемкость процесса, они позволяют достичь наивысшие эксплуатационно-экономические показатели.

ГОСТ 9.602-2016 Единая система защиты от коррозии и старения (ЕСЗКС). Сооружения подземные. Общие требования к защите от коррозии.

Электронный УМКД»физическая и коллоидная химия: учебно-методический комплекс дисциплины для специальностей технологического направления» Боровская Л.В.

ФГУП НТЦ «Информрегистр». Москва, 2010.

Электронный учебник «Физическая химия. Химическая термодинамика»Данилин В.Н., Шурай П.Е., Боровская Л.В.

Краснодар, 2010.

Учебник «Защита трубопроводов от коррозии» Ф.М. Мустафин Санкт-Петербург 2005.

Электрокоагуляционная очистка воды от коллоидных ПАВ Боровская Л.В., Доценко С.П.

Современные наукоемкие технологии. 2010. № 4. С. 76-78.

Физико-химические и технические проблемы аккумулирования тепла Марцинковский А.В., Данилин В.Н., Доценко С.П., Шурай П.Е., Шабалина С.Г., Долесов А.Г., Боровская Л.В., Гнеушев М.Ю., Дегтярев А.И. Физико-химический анализ свойств многокомпонентных систем. 2003. № 1. С. 21.

Источник