- Способ защиты корпусов морских судов от коррозии катодная защита протекторная защита

- Поговорим о науке: как корабли защищают от коррозии

- О составляющих системы судовой защиты от коррозии

- 1. ОБЩИЕ ПОЛОЖЕНИЯ

- 2. ТРЕБОВАНИЯ К ПРОТЕКТОРНОЙ ЗАЩИТЕ

- 3. ТРЕБОВАНИЯ К КАТОДНОЙ ЗАЩИТЕ

- 4. ТРЕБОВАНИЯ К ЗАЩИТЕ ГРЕБНЫХ ВИНТОВ

- ПРИЛОЖЕНИЕ

- Информационные данные о соответствии ГОСТ 26501-85 СТ СЭВ 4338-83

Способ защиты корпусов морских судов от коррозии катодная защита протекторная защита

Водный транспорт, теория и практика, все о морских и речных судах

Устройство и техническая эксплуатация судна

18.05.2015 20:19

дата обновления страницы

Технология судоремонта

1 6 / 04 /20 07

Защита корпуса судна от коррозии

Из различных видов коррозии в морских условиях основной является электрохимическая — разрушение поверхности металла в жидкостях, проводящих электрический ток (электролитах) . Если в электролит поместить соединенные между собой электроды — металлы, имеющие разный потенциал, то электрод с более низким значением потенциала (анод) будет разрушаться, а по проводнику, соединяющему электроды, будет проходить электрический ток.

В судовых условиях электролитом является морская вода, а роль электродов выполняют стальной корпус и бронзовые втулки в дейдвудной трубе и рулевых петлях, а также бронзовый или латунный гребной винт. Медь и ее сплавы, обладая более высоким потенциалом, при контакте со сталью создают катод. В результате этого сталь, являющаяся анодом, подвергается значительному коррозионному разрушению, особенно на участках, близко расположенных к контакту. При отсутствии разнородных металлов гальванические пары образуют сталь с прокатной окалиной, которая имеет потенциал более положительный, чем потенциал железа, поэтому она по отношению к местам, не имеющим окалины, играет роль катода. Это вызывает бурный процесс электрохимического разрушения анодных участков. Подобным же образом действуют различные примеси и шлаковые включения, содержащиеся в стали, а также окрашенные участки.

Борьба с коррозией проводится различными способами. Но все они являются разновидностью одного из следующих методов: легирование, ингибиторная защита, защитные покрытия и электрохимическая защита.

Выбор способа защиты зависит от назначения конструкции и условий ее эксплуатации.

Легирование. Для повышения коррозионной стойкости стали / в качестве легирующих элементов применяют хром, никель, титан, молибден и некоторые другие элементы. Но достаточная эффективность нержавеющей стали в морской воде обеспечивается только при содержании в ней легирующих элементов свыше 18 %, что значительно повышает стоимость стали. Поэтому легирование не нашло широкого распространения в судостроении. Из нержавеющей стали изготовляют только винты и подводные крылья, а в судовом машиностроении она используется в качестве заменителя цветных металлов.

Ингибиторная защита. Ингибиторами, или замедлителями коррозии, называют такие вещества, которые при добавлении в небольших количествах к агрессивной среде замедляют или предупреждают коррозию.

Ингибиторную защиту применяют только в закрытых помещениях. Поэтому этот вид защиты может найти применение главным образом на нефтеналивных судах для предупреждения коррозии внутренних поверхностей грузовых танков. В этом случае ингибиторы могут вводиться как в нефтепродукты, так и в принимаемую балластную воду. Общее количество вводимого при этом замедлителя обычно составляет несколько сотых процента. Обычно замедлитель вводят в раствор, которым промывают танки после удаления груза или балласта.

Защитные покрытия. Наиболее простая защита от коррозии — это нанесение на поверхность металла защитной пленки. В зависимости от вида защитной пленки. Покрытия бывают лакокрасочные, металлические, неметаллические и оксидные.

Лакокрасочные покрытия наиболее широко применяют в судостроении. Этому способствуют сравнительно низкая их стоимость и простота выполнения, а также вполне удовлетворительная эффективность в случае качественного выполнения всех подготовительных и окрасочных работ. Нанесенные тонким слоем на поверхность, лакокрасочные покрытия после высыхания превращаются в плотную эластичную пленку, которая не только отделяет металл от внешней среды, но и препятствует образованию гальванических пар на поверхности металла.

Металлические покрытия применяют значительно реже. В качестве покрытий могут применяться различные металлы (медь, цинк, олово, никель, хром и др.). В судостроении наиболее широко используется цинкование, которому подвергаются большинство трубопроводов судовых систем и некоторые дельные вещи. Цинковое покрытие, имея хорошее сцепление с основным металлом, обладает сравнительно низкой механической прочностью. Поэтому его необходимо оберегать от ударов твердыми и острыми предметами, которые могут вызывать местные повреждения и царапины защитного слоя.

Неметаллические покрытия имеют низкую стоимость. Во многих случаях их применение дает значительную экономию средств. Отсеки двойного дна и пики обычно покрывают водным раствором цемента, а малодоступные места заливают бетоном. Цемент и бетон наиболее целесообразно использовать также для покрытия льял, ватервейсов и других мест, где скапливается вода.

На судах, перевозящих грузы, способствующие коррозионному разрушению, можно производить битумирование внутренних поверхностей грузовых трюмов. Нанесение битумного покрытия требует предварительной грунтовки поверхности смесью нефтяного битума с бензином. Покрытие наносят на защищаемую поверхность вручную или специальным насосом. Перед нанесением битум или мастику нагревают до температуры около 200 °С.

Широкое внедрение в народное хозяйство пластмассовых материалов позволяет значительно расширить номенклатуру и область применения неметаллических покрытий. К таким покрытиям относится, например, защитный материал типа «Нева».

Электрохимическая защита. Полное прекращение коррозии возможно только в том случае, если на поверхности защищаемого металла не будет анодных участков. Искусственное превращение всей поверхности металла в катод достигается одним из способов электрохимической защиты: катодным или протекторным (рис. 151).

При катодной защите электропотенциал в морской воде изменяется наложением электрического тока от внешнего источника, для чего защищаемый объект соединяют с отрицательным полюсом источника постоянного тока, а его положительный полюс — со специальным электродом (анодом), погруженным в воду вблизи защищаемого объекта. Защита от коррозии этим способом обеспечивается установкой мощностью 3-5 кВт. Безопасность катодной защиты достигается применением источников тока с низким напряжением (до 24 В). В настоящее время применяются железокремниевые и платинотитановые аноды. Обычно достаточно установить 10- 12 анодов, чтобы обеспечить надежную защиту. Для равномерного распределения защитного тока аноды располагают равномерно по всему корпусу симметрично на оба борта.

Необходимо учитывать, что ток больше поглощается поверхностями, ближе расположенными к аноду. Поэтому вокруг анода делают экран — покрывают обшивку стеклопластиком.

Установленный на наружной обшивке анод должен быть хорошо изолирован от корпуса. В качестве изолирующих прокладок обычно используют резину и армированные эпоксидные смолы.

Рис. 151. Электрохимическая защита от коррозии: а — катодная; б — протекторная с короткозамкнутым протектором; в — протекторная с регулируемым сопротивлением; 1- наружная обшивка; 2- анод; 3- приварные шпильки; 4- герметик; 5-резиновая прокладка; 6-стеклопластиковый экран; 7- сальник; 8-контактная шпилька; 9- изоляционные втулки; 10- кабель; 11- протектор; 12- переменный резистор

Системы электрохимической защиты с наложенным током запрещаётся применять на танкерах.

Другой вид электрохимической защиты протекторная защита или защита гальваническими анодами. Ее особенность — отсутствие внешнего источника тока. Защитный ток в этом случае создают гальваническими элементами, которые образуются при установке на/Корпус судна протекторов из металла с более низким потенциалом, чем у защищаемого. В такой гальванической паре корпус играет роль катода, а анодом являются протекторы. Благодаря этому в процессе электрохимической коррозии происходит разрушение протектора, а корпус судна коррозии не подвергается.

В качестве протекторов могут применяться металлы, которые имеют электродный потенциал ниже, чем у стали. В настоящее время используются протекторы на магниевой и алюминиевой основе.

Протекторы в отличие от анодов должны иметь с корпусом судна электрический контакт. Обычно контакт осуществляется через приварные шпильки, с помощью которых протекторы крепят к обшивке. В некоторых случаях применяют отключаемые протекторы, которые имеют вводы внутрь судна и замыкаются на корпус через регулируемое сопротивление.

Простота выполнения и отсутствие эксплуатационных расходов обеспечивают широкие возможности для применения протекторной защиты.

Однако на танкерах нельзя применять аноды из магниевых сплавов, а можно из алюминиевых.

Чистка ультразвуком

Чистка ультразвуком

Чистка инжектора, форсунок

Источник

Поговорим о науке: как корабли защищают от коррозии

Одна из проблем, с которой сталкиваются флоты всех без исключения стран мира, таковые имеющих, — коррозия. Корпуса кораблей, катеров, вспомогательных судов, трюмные отсеки – коррозиогенны из-за использования традиционных материалов. Казалось бы, вопрос решается просто – постройка боевых кораблей и вспомогательных судов для ВМФ (ВМС) с применением композитных материалов – материалов, опасность коррозии для которых сведена к минимуму. Однако это огромные средства и фактическая необходимость проведения огромной работы по замене всего плавсостава, а значит и огромное время.

Поэтому на сегодняшний день для защиты от коррозии предлагаются иные варианты, нежели сведение всего и вся к использованию композитов.

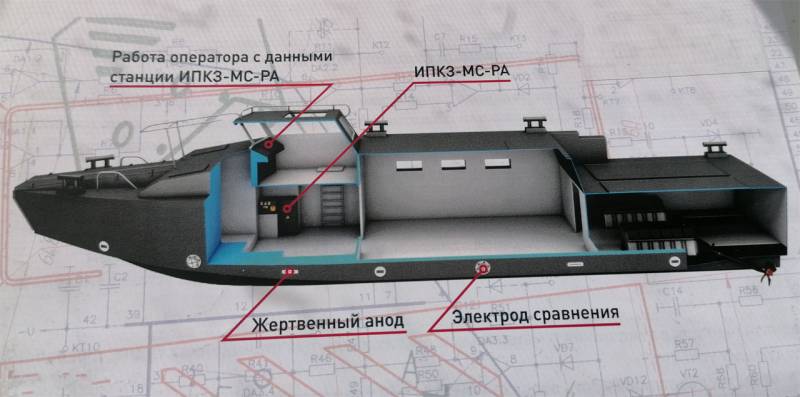

Один из вариантов защиты кораблей от влияния коррозии – особые судовые комплексы, которые состоят из нескольких основных элементов.

Среди элементов – судовой (жертвенный) анод, электрод сравнения ЭС (хлорсеребряный), а также ИПКЗ — импульсный преобразователь катодной защиты.

В создании такой продукции в России задействованы, например, специалисты НИЦ «Курчатовский институт», ПСС.

Такая система позволяет осуществлять электрохимическую защиту корпусов кораблей путём сдвига потенциала. Поверхность корабля в данном случае эквипотенциальна (потенциал одинаков на всех участках), и на каждом из участков поверхности осуществляется так называемый катодный процесс.

Номинальный выходной ток в данной системе судовой антикоррозионной защиты достигает значения в 160 А при коэффициенте пульсации не более 1 процента. КПД при этом составляет не менее 90%.

О составляющих системы судовой защиты от коррозии

Судовой анод выполняется из титанового сплава ВТ1-0 с гальваническим полимерным покрытием.

Хлорсеребряный электрод сравнения используется для получения данных о потенциале с омической составляющей и поляризационном потенциале без таковой. Речь идёт о потенциалах металлических конструкций. Такие электроды рассчитаны на номинальную рабочую повышенную температуру в 45 градусов Цельсия, пониженную – 0 по Цельсию.

Стоит отметить, что катодная защита активно применяется не только для защиты от коррозии кораблей, но и для предотвращения от пагубного коррозионного воздействия, например, металлический свай — мостовых опор.

Источник

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1 . Требования настоящего стандарта должны учитываться яри проектировании, монтаже и эксплуатации морских судов.

1.2 . Электрохимическая защит а корпусов морских судов от коррозии осуществляется двумя способами:

гальваническими анодами-протекторами (протекторная защита);

током от внешнего источника (катодная защита).

1.3 . Электрохимическая защита должна обеспечивать защиту от коррозии стальных корпусов морских судов, других, соприкасающихся с морской водой, корпусных конструкций и гребных винтов в различных условиях эксплуатации.

1.4 . Защита от коррозии должна осуществляться применением электрохимической защиты в сочетании с другими средствами противокоррозионной защиты (лакокрасочными покрытиями , ингибиторами).

1.5 . Элементы электрохимической защиты должны быть унифицированными, технологичными в процессе изготовления и монтажа, ремонтопригодными в условиях судоремонтных заводов.

1.6 . Эффективность электрохимической защиты корпусных конструкций от коррозии характеризуется величиной защитного потенциала.

1.7 . Защитным потенциалом подводной части судов из углеродистых и низколегированных сталей является потенциал мину с 0,8 В по хлорсеребряному электроду сравнения (далее все потенциалы даны по хлорсеребряному электроду сравнения).

В зависимости от условий эксплуатации судна (изменении солености и температуры морской воды, степени сохранности лакокрасочного покрытия, степени износа анодов и протекторов) в. процессе работы допускается колебание защитного потенциала корпуса судна от минус 0,75 до минус 0,95 В.

У края околоанодного экрана потенциал корпуса не должен превышать минус 1,20 В.

1.8 . Потенциал корпусных конструкций балластных и гр узобалластных танков и балластируемых цистерн в зависимости от длительности балластирования, назначения судна и применения других средств защиты от коррозии должен быть от минус 0,75 до минус 0,95 В.

1.9 . Проектная документация по электрохимической защ ите должна включать обоснование выбора данного типа системы защиты, расчет системы и схемы размещения элементов на подводной части корпуса. Для систем катодной защиты с током от внешнего источника дополнительно должны быть разработаны электрические и монтажные схемы и инструкции по эксплуатации систем.

1.10 . Системы электрохимической защиты следует рассчитывать исходя из условия обеспечения необходимого защитного потенциала подводной части корпуса судна или корпусной конструкции.

1. 11. Для защиты от коррозии рулевого устройства следуе т предусматривать гибкое токопроводящее соединение пера руля с корпусом судна.

1.12 . При монтаже и возобновлении систем протекторной и катодной защиты следует выполнять требования безопасности в со ответствии с требованиями ГОСТ 12.3.002-75 , ГОСТ 12.3.003 -75, ГОСТ 12.3.005-75 , ГОСТ 12.3.008-75 и правилами пожарной безопасности при проведении строительно-монтажных работ.

2. ТРЕБОВАНИЯ К ПРОТЕКТОРНОЙ ЗАЩИТЕ

2.1 . Протекторная защита применяется для защиты от корроз ии подводной части корпуса судна и внутренней поверхности балластных отсеков.

2.2 . Типы и размеры протекторов следует определять в соответствии с требованиями ГОСТ 26251-84 .

2.3 . Для подводной части корпуса судна следует применять системы протекторной защиты:

неотключаемые с балластным сопротивлением.

2.3.1 . Короткозамкнутые системы протекторной защиты должны состоять из одиночных или групповых алюминиевых про текторов, не имеющих вводов внутрь корпуса судна, приваренных стальной арматурой к корпусу.

Не допускается устанавливать протекторы с приварным креплением на поверхностях, под которыми находятся тепловая изоляция, топливные цистерны или грузовые трюмы, загружаемые горючими материалами.

2.3.2 . При монтаже протекторов со стальной арматурой, устанавливаемых на наружной обшивке корпуса, приваривают арматуру непосредственно к обшивке корпуса на расстоянии не менее 40 мм от сварных монтажных швов листов обшивки корпуса.

2.3.3 . Неотключаемые с балластным сопротивлением системы протекторной защиты должны состоять из одиночных или групповых протекторов из магниевого сплава, закрепленных на подводной части корпуса с помощью резьбовых соединений. Протекторы из магниевого сплава следует устанавливать на резиновых прокладках.

Для защиты от контакта с морской водой резьбовых соединений протекторов монтажные отверстия должны быть заполнены прочной водостойкой изолирующей массой.

2.3.4 . Одиночные протекторы или группы протекторов следует размещать на подводной части корпуса в пределах скулового пояса по длине судна, в носовой и кормовой оконечностях и на пере руля.

2.3.5 . При защите района кормового подзора и пера руля следует учитывать размер и материал винта, а также наличие и конструкцию насадки винта.

2.3.6 . Допускается устанавливать протекторы на бортовых килях.

2.3.7 . Защиту от коррозии кингстонн ых и ледовых ящиков следует осуществлять короткозамкнутыми одиночными алюминиевыми протекторами. Допускается применять короткозамкнутые цинковые протекторы.

2.3.8 . Протекторы, устанавливаемые на наружной обшивке корпуса, необходимо монтировать на предварительно окрашенных конструкциях.

2.4 . Для внутренней поверхности балластных отсеков в зависимости от условий балластирования (продолжительности, солености воды), района эксплуатации и использования других , средств защиты следует применять короткозамкнутые системы, состоящие из одиночных алюминиевых или цинковых протекторов, приваренных стальной арматурой к защищаемой конструкции.

2.4.1 . Тип системы защиты внутренней поверхности балластных отсеков необходимо выбирать для трех характерных поверхностей танков и цистерн: подволока, днища и бортов с переборками.

2.4.2 . Выбор типа протекторов следует проводить в зависимости от исходных данных о требуемом сроке службы, районов эксплуатации и длительности балластирования.

Оптимальным сроком службы следует считать 8 — 12 лет.

2.4.3 . Протекторы размещают в каждой ячейке, образованной продольным и поперечным набором, и приваривают.

Протекторы на рамных связях следует устанавливать на расстоянии от наружной обшивки, равном высоте основного набора.

2.4.4 . Балластные отсеки, относящиеся к пожаровзрывоопасн ым помещениям, следует защищать с помощью протекторов из цинковых сплавов.

2.4.5 . Монтаж протекторов в балластных отсеках следует проводить в соответствии с п. 2.3.2 .

2.5 . Для определения степени износа протекторов при каждом до ковании судна следует проводить их осмотр.

2.6 . Замену протекторов следует проводить в период докования судна при износе более 80 % от первоначальной массы, при этом ранее установленные протекторы следует оставлять до полного износа.

3. ТРЕБОВАНИЯ К КАТОДНОЙ ЗАЩИТЕ

3.1 . Катодная защита применяется для защиты от коррози и подводной части стальных корпусов судов.

3.2 . Системы катодной защиты должны состоять из источников тока с автоматическим режимом работы, стационарных электродов сравнения, распределительных щитов с измерительной и коммутационной аппаратурой, электрических кабелей и контактно-щеточных устройств.

3.3 . Тип и количество источников тока, анодов, околоанодных экранов и электродов сравнения следует выбирать с учетом ; площади защищаемой поверхности корпуса, контактирующей с водой, свойств лакокрасочных покрытий и условий эксплуатации судна.

3.4 . Системы катодной защиты в автоматическом режиме работы должны обеспечивать потенциал корпуса в месте установки управляющего электрода сравнения на заданном уровне с погрешностью не более ±0,05 В на стоянке и на ходу судна.

При неисправности в системе автоматики поддержание потенциала корпуса на заданном уровне должно обеспечиваться ручным регулированием.

3.5 . Срок службы элементов системы катодной защиты не менее 10 лет, а система в целом с учетом замены в процессе эксплуатации отдельных элементов должна быть рассчитана на весь срок службы судна.

3.6 . Источник тока должен иметь надежную защиту от короткого замыкания и перегрузок.

3.7 . В электрических схемах систем катодной защиты должны быть предусмотрены приборы для измерения следующих параметров:

выходного напряжения источника тока; выходного тока источника тока;

потенциала корпуса по отношению к установленным на подводной части судна электродам сравнения.

3.8 . Подключение кабелей к анодам должно обеспечивать возможность измерения тока каждого анода.

3.9 . В системах катодной защиты должн о быть предусмотрено подключение дистанционной сигнализации о включенном состоянии и об аварийном отключении.

3.10 . К каждому источнику тока должна быть подключена группа анодов с учетом номинальных токов и не менее двух электродов сравнения.

3. 11. Стационарные аноды и электроды сравнения в автономных системах катодной защиты следует крепить на наружной обшивке корпуса. Аноды и электроды сравнения должны иметь вводы внутрь корпуса.

3 .12. Электроды сравнения должны быть максимально удалены от анодов в местах, где защитный потенциал имеет минимальную величину.

3.13 . Место подключения провода для измерения потенциал а корпуса и регулировки электрической цепи системы катодной защиты должно быть удалено от места присоединения к корпусу кабеля от минусового вывода источника тока на расстояние не менее 1 м.

3.14 . Место подключения кабеля от минусового вывода источника тока к защищаемой конструкции должно быть в непосредственной близости от источника тока.

3.15 . Околоанодные экраны систем катодной защиты должны быть выполнены из электрически непроводящих материалов. Околоанодные экраны должны быть водостойкими, стойкими против воздействия хлора и механических воздействий, возникающих во время эксплуатации судна.

3.16 . Размеры околоанодного экрана следует выбирать исходя из проектных параметров анодов так, чтобы при максимальной силе тока не было превышения потенциала корпуса, приведенного в п. 1.7 .

3.17 . Электрооборудование (источники тока и распределительные щиты) систем катодной защиты необходимо располагать в закрытых сухих помещениях внутри корпус а судна.

3.18 . Сечение кабеля к анодам следует выбирать с учетом падения напряжения на кабеле, которое при номинальном токе не должно превышать 5 % от номинального выходного напряжения источника тока.

3.19 . В состав технической документации должна быть включена инструкция или методические указания по эксплуатации и ремонту систем катодной защиты.

3.20 . При выполнении работ по монтажу околоанодных экранов следует соблюдать требования по технологии нанесения экранов.

При изготовлении околоанодных экранов из стеклопластика должна быть тщательно подготовлена поверхность обшивки, гарантирующая прочное сцепление околоанодных экранов с обшивкой корпуса.

3.21 . Качество монтажа и работоспособность систем катодной защиты следует проверять по программе швартовых и ходовых испытаний, разработанной проектным предприятием.

В период швартовых испытаний следует проверять оптимальные режимы работы источников тока, работоспособность электродов сравнения, исправность анодных цепей, в период ходовых испытаний — работоспособность системы в действии.

3.22 . Параметры работы систем катодной защиты с автоматическим режимом регулирования в процессе эксплуатации следует проверять не реже одного раза в неделю.

3.23 . Результаты измерений следует заносить в вахтенный журнал по системе катодной защиты.

3.24 . При доковании судна должна быть выявлена сохранность анодов, околоанодных экранов и электродов сравнения, а также проверена надежность крепления элементов системы и проведена замена неисправных элементов новыми.

4. ТРЕБОВАНИЯ К ЗАЩИТЕ ГРЕБНЫХ ВИНТОВ

4.1 . Для подключения гребных винтов к электрохимической защите корпуса судна на валопроводе, полностью собранном на судне, следует устанавливать контактно-щеточное устройство (КЩУ).

4.2 . КЩУ следует устанавливать на любом участке валопровода, имеющем металлический контакт с гребным винтом и защищенном от прямого попадания воды или масла.

Распределительный щит КЩУ следует размещать в районе расположения КЩУ в удобном для обслуживания месте.

4.3 . Сечение силового кабеля в электрической схеме КЩУ следует выбирать так, чтобы суммарное сопротивление цепи «ва л-корпус» не превышало 0,01 Ом.

4.4 . Скользящий контакт «щетк а-контактное кольцо» на КЩУ должен быть надежным в течение всего срока эксплуатации КЩУ.

4.5 . В состав КЩУ должна быть включена измерительная аппаратура контроля надежности электрического контакта с корпусом судна гребного винта с применением добавочной (измерительной) щетки и милливольтметра для измерения падения напряжения в цепи «ва л-щетка». Допускается использовать переносные приборы контроля.

4.6 . Перед монтажом посадочные поверхности контактного кольца КЩУ должны быть обработаны под диаметр вала в месте уста новки.

4.7 . При контроле качества монтажа КЩУ измеряют суммарное сопротивление или падение напряжения цепи «ва л-корпус» при вращающемся валопроводе.

4.8 . Проверку надежности электрического контакта в цепи «ва л-щетка» в процессе эксплуатации следует проводить один раз в месяц.

4.9 . Щетки следует менять при износе более 50 %.

ПРИЛОЖЕНИЕ

Информационные данные о соответствии ГОСТ 26501-85 СТ СЭВ 4338-83

Источник