Способы временного крепления строительных конструкций.

Временное закрепление конструкций должно обеспечивать их устойчивость в проектном положении на период выверки, постоянного закрепления и технологического выдерживания бетона в стыках. Без временного закрепления возможна установка только статически устойчивых конструкций, которые не могут изменять своего положения под действием временных нагрузок и сил,— преимущественно конструкций с широким основанием и низким расположением центра тяжести, находящихся в положении статического равновесия. С временным закреплением производится установка статически неустойчивых монтажных конструкций (если при этом не предусматривается их постоянное закрепление) в тех случаях, когда необходимо освободить монтажное средство от удержания конструкций, при производстве проверочных работ, длительной подготовке стыков и т. п.

Критерием надежности временного закрепления является соответствие крепления требованиям выверки (точности монтажа) при условии, что конструкция способна сохранять эти качества под воздействием собственного веса, монтажных нагрузок в соответствующих климатических условиях. Надежность временного закрепления характеризуется устойчивостью конструкций, которая определяется степенью приближения коэффициента устойчивости

Все средства временного крепления подразделяются на индивидуальные и групповые.

Индивидуальные средства крепления — клинья, клиновые вкладыши, расчалки, подкосы, распорки, кондукторы, фиксаторы — применяют для закрепления одиночных статически неустойчивых монтажных элементов и конструкций.

Групповые средства крепления предусматривают закрепление нескольких статически неустойчивых монтажных элементов и конструкций. К ним относятся, групповые кондукторы и специальные приспособления, которые обеспечивают закрепление нескольких конструкций или одной на нескольких опорах.

19.Замоноличивание стыков сборных и ж/б элементов каркаса зданий.

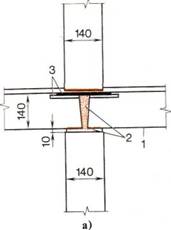

Стыки сборных перекрытий и покрытий. Конструкции стыков между панелями перекрытий и покрытий рассмотрим на конкретных примерах (рис. 157, а…в). Плиты междуэтажных перекрытий соединяют, сваривая закладные детали и заделывая швы раствором. В плитах покрытий сваривают закладные детали плит и стропильных балок или ферм. В стык между ребристыми плитами перекрытий и покрытий на опорах пропускают вертикальные арматурные стержни — выпуски из балок. При замоноличивании стыков применяют раствор или бетон, указанный в проекте.

Рис. 157. Стыки между плитами перекрытий и покрытий: а — перекрытия панельного здания с несущими внутренними панелями, б — перекрытий с торцовыми наружными блоками, в — ребристых плит покрытия; 1 — панели (плиты) перекрытия, 2 — раствор, 3 — закладные детали на сварке, 4— бетонный камень, кирпич, 5 —- пакет теплоизоляции

До заделки стыки очищают от мусора, продувая их сжатым воздухом от компрессора. В панельных зданиях стыки (см. рис. 157, а) заделывают одновременно с устройством постели под несущую панель верхнего этажа. Для заделки стыков между плитами настила первый монтажник лопатой расстилает раствор грядкой над швом, а второй разравнивает его в шве кельмой и подштопкой.

При заделке концов плиты с четвертью, блока или панели наружной стены (см. рис. 157,6) в четверть укладывают пакет из теплоизоляционного материала, обернутый гидроизоляционным материалом. Если пакетов нет, в стык закладывают сложенную пополам полосу рубероида и внутреннюю полость стыка заполняют шлаковатой. Так же заделывают стык между балконной плитой и четвертью стенового блока или стеновой панели.

Стыки ребристых плит (см. рис. 157, в) заделывают так же, как и стыки между плитами междуэтажных перекрытий: расстилают грядку раствора над очищенным швом и уплотняют его в шве подштопкой.

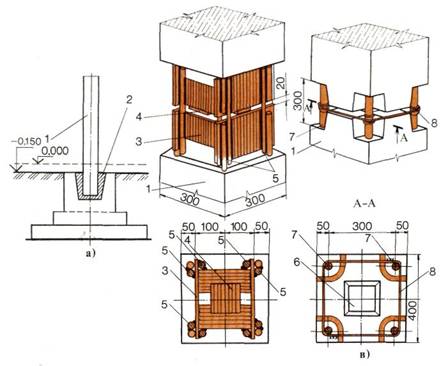

Рис. 158. Заделка колонны в стакане фундамента (а) и стыки колонн (б, в): б — накладными стержнями, в — сваркой выпусков арматуры; 1 — колонна, 2 — бетон замоноличивания, 3 — оголовок из стальных пластин, 4—центрирующая опорная пластина, 5 — накладные стержни, 6 — выступ бетона, 7 — выпуск арматуры, 8 — хомуты

Соединение колонн с фундаментами. Колонну устанавливают в гнездо фундаментов (рис. 158, а) на выравнивающий слой из раствора состава 1:2 или бетонной смеси жесткой консистенции, которую укладывают перед установкой колонны. Тсглщину слоя определяют по высоте монтируемой колонны и отметки дна стакана на исполнительной схеме. Нельзя укладывать металлические подкладки вместо выравнивающего слоя и устанавливать колонну на затвердевший бетон фундамента, так как при этом не обеспечивается необходимый контакт по всей площади торца колонны и основания.

Гнезда стаканов замоноли-чивают после установки и выверки ряда колонн бетонной смесью с заполнителем крупностью 5…20 мм. Бетонную смесь уплотняют глубинным вибратором с наконечником диаметром 38 мм.

Стыки замоноличивают одним из следующих способов.

Первый способ состоит в том, что сначала зачеканивают жестким цементным раствором зазор (полость стыка) между оголовками стыкуемых элементов колонн. Затем устанавливают вокруг стыка инвентарную опалубку и бетонируют стык мелкозернистым бетоном.

При втором способе стык замоноличивают с помощью пресс-опалубки (рис. 159). Работу выполняют (рис. 160) два бетонщика. Сначала они очищают стержни арматуры от бетона и окалины металлической щеткой, а полость стыка — струей сжатого воздуха (I). Прилегающие к бетону поверхности пресс-опалубки смазывают эмульсией, устанавливают опалубку (I) на стык колонны, соединяют ее и закрепляют. Вращением рукояток 4 (см. рис. 159) винтовых штоков пуансон 5 отводят до отказа, смачивают кистью полости камер водой, перемешивают в ящике бетонную смесь и мерной тарой загружают порцию ее в камеру 1 пресс-опалубки (см. рис. 169, III). Затем, закрыв крышки камер, одновременно вращают винтовые штоки и пуансоном запрессовывают бетонную смесь в стык колонны (IV). Доведя пуансоны до упора и открыв крышку камеры, приставляют поочередно к каждому пуансону вибробулаву, одновременно продолжая допрессовы-вать пуансоном бетонную смесь в стык до появления ее в зазорах между колонной и опалубкой (V). После этого раскрывают и снимают пресс-опалубку и кельмой зачищают поверхности замоноличен-ного стыка от наплывшего бетона (VI). Очищают пресс-опалубку и в такой же последовательности замоноличивают стыки других колонн.

Рис. 160. Замоноличивание стыка колонны: I —очистка стыка, II— установка пресс-опалубки, III —загрузка бетонной смеси, IV — запрессовка смеси, V — виброуплотнение, VI — зачистка стыка

Другие виды стыков. Стыки между такими элементами каркаса, как плиты и ригели, ригели и колонны (рис. 161) и т. д., имеют различные конструкции. В соответствии с их конструкциями в проектах указывают способы заделки: за-чеканивание или заделка швов раствором, омоноличивание бетоном или раствором, бетонирование стыкуемых армированных частей (монолитный стык).

До начала бетонирования стыков проверяют качество сварки закладных деталей и арматуры, правильность армирования. Перед укладкой бетонной смеси очищают арматуру и все поверхности стыкуемых элементов от окалины и мусора. Смесь укладывают, уплотняя ее вибрированием, штыкованием, чтобы стык целиком заполнился бетонной смесью.

При вибрировании бетонная смесь переходит из рыхлого состояния в жидкость и приобретает подвижность благодаря уменьшению трения между частицами. При этом щебень или гравий распределяются в бетонной смеси более равномерно, что увеличивает плотность и прочность бетона.

Вибрирование бетонной смеси в зависимости от применяемых типов вибраторов и вида бетонируемой конструкции бывает глубинное (внутреннее), при котором вибратор погружается непосредственно в бетонную смесь, поверхностное и наружное (через опалубку). При бетонировании стыков применяют глубинные вибраторы с гибким валом (рис. 162) и вибронаконечниками диаметром 38… 51 мм.

Рис. 162. Глубинный электровибратор с гибким валом

Если укладывают большой объем бетонной смеси, ее вибрируют послойно. Толщина уплотняемого слоя не должна превышать 1,25 длины рабочей головки вибратора. Вибратор периодически переставляют с одного места на другое так, чтобы не оставалось неуплотненных мест. Расстояние, на которое можно переставлять внутренние вибраторы, не должно превышать полуторного радиуса их действия (для вибраторов с гибким валом — 30…50 см).

Вибрирование прекращают при достаточном уплотнении смеси: смесь перестает оседать, поверхность ее становится горизонтальной, опалубка полностью заполняется, особенно в углах; на поверхности бетонной смеси и в щелях опалубки появляется раствор. Продолжительность вибрирования с одной позиции внутренними вибраторами в зависимости от подвижности смеси 20…40 с. При перестановке вибратора его вынимают из бетонной смеси медленно, не выключая электродвигателя, чтобы пустота под наконечником успела заполниться бетонной смесью.

При укладке бетонной смеси следят за тем, чтобы не было смещения арматуры в бетоне и выдерживалась толщина защитного слоя.

Источник

Временное закрепление элементов

Технические средства обеспечения монтажа

Для монтажа конструкций и деталей зданий применяют следующие виды оборудования:

■ такелажные приспособления, предназначенные для строповки конструкций — стропы, траверсы, захваты, карабины;

■ оборудование для перемещения конструкций — лебедки, блоки и полиспасты, домкраты, тали, монтажные мачты, шевры;

■ оборудование для закрепления и заделки монтажных стыков -сварочные аппараты, трансформаторы, компрессоры, аппараты для нанесения противокоррозионных покрытий, герметизации стыков и т.п.;

■ монтажные приспособления для временного закрепления и выверки конструкций — кондукторы, распорки, подкосы, струбцины;

■ оборудование для изменения рабочего места монтажников — лестницы и стремянки, подмости, люльки, подвесные площадки.

Подготовка мест установки сборных элементов

Перед монтажом фундаментов проверяют готовность основания, а именно, контролируют отметку основания, его горизонтальность, при необходимости осуществляют планировку основания. Подготовка фундаментов перед монтажом колонн и фундаментных балок состоит в проверке правильности размеров конструкций и установки анкерных болтов в фундаментах под стальные колонны. Правильность положения осей фундаментов, уровня стаканов в железобетонных башмаках, горизонтальных отметок и уровней проверяют геодезическими инструментами.

При установке колонн одноэтажных промышленных зданий особо контролируют горизонтальный уровень консолей колонн, на которые будут укладывать подкрановые балки. Этого достигают за счет подливки бетонной смеси в стакан фундамента или укладки в него армо-цементных подкладок толщиной 1 и 2 см.

Подготовка мест установки сборных конструкций заключается в очистке основания, разметке места установки, для большинства железобетонных элементов в устройстве растворной постели. Наилучшее качество шва получается при точной установке конструкции, когда она сразу займет проектное положение. Если по условиям выверки устанавливаемый элемент необходимо снимать с постели, то раствор убирают и заменяют новым, который хорошо разравнивают, выполняют одинаковой толщины, распределяя по всей площади основания.

Подготовка элементов к подъему заключается в определении пригодности изделия по внешнему виду, ее очистке, проверке размеров и нанесении разметочных рисок. При внешнем осмотре проверяют наличие сколов бетона и трещин, исправность монтажных петель, нет ли наплыва бетона на закладных металлических деталях, в штрабах, в гнездах для монтажных петель. Детали с трещинами и другими дефектами, превышающие допуски, отбраковывают. Риски наносят на бетонные поверхности мягким черным карандашом, на металлических закладных деталях — зубилом и молотком.

Строповка конструкций

Грузозахватные приспособления предназначены для захвата и надежного удерживания различных строительных грузов и изделий при перемещении кранами, обеспечения их сохранности при транспортировании, простой расстроповки при опускании на рабочее место.

В зависимости от назначения и конструктивного исполнения грузозахватные приспособления разделяют на следующие группы: канатные стропы, строповые устройства с дистанционным управлением, траверсы, захваты.

Для строповки сборных элементов используют универсальные и специальные канатные стропы с крюками, а также пальцевые, рамочные, вилочные, фрикционные захваты и петли-подхваты. Наибольшее применение нашли универсальные канатные стропы, оснащенные палочными крюками для подъема сборных элементов за монтажные петли. По числу ветвей стропы подразделяют на одно-, двух-, трех-, и четырехветвевые и кольцевые. Строп — съемное приспособление, выполненное в виде обрезка стального каната с соединительными элементами — кольца, крюки, коуши, карабины, канатная петля.

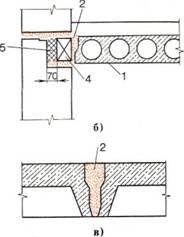

Наряду с унифицированными стропами общего назначения используют специальные стропы, рассчитанные на определенную номенклатуру изделий и схемы строповки. Для подъема плит перекрытий, имеющих шесть точек подвеса, применяют балансирные стропы с блоками, обеспечивающими равномерное натяжение ветвей стропов (рис. 8.10). Для монтажа крупнопанельных зданий разработан четырехветвевой балансирный строп.

Р и с. 8-10. Строповка плит и панелей перекрытий:

а — четырехветвевым стропом; б — то же, трехтраверсным; в — то же, трехблочным

Для упрощения расстроповки разработан вариант конструкции крюков стропов, позволяющий производить расстроповку сборных элементов с перекрытия, не поднимаясь к строповочному узлу. С этой целью на крюках укреплены карабины, имеющие проушину. Для растроповки тянут карабин тягой с крюком на конце за проушину. При этом карабин поворачивается, раскрывая сначала зев крюка, а затем, разворачивая крюк, снимает его с подъемной петли (рис. 8.11). Применяют полуавтоматические стропы с выдергиванием чеки с земли.

Рис. 8.11. Грузозахватное устройство с дистанционной отцепкой крюков:

а — начало отцепки; б — окончание; 1 — тяга; 2 — крюк; 3 — коромысло; 4 — палец; 5 -ветвь стропа

Траверсы состоят из металлической балки или фермы с устройствами для захвата монтируемых элементов, число которых зависит от количества точек захвата элементов — для колонн обычно одна или две точки, для ферм и балок — две или четыре (рис.8.12 и 8.13), для плит -четыре или шесть. В качестве захватных устройств используют облегченные стропы с крюками или карабинами на концах, а также захваты из двух металлических щек, которые, охватывая монтируемые элементы, удерживают их с помощью продетого в них штыря — клещевые и другие захваты.

Рис. 8.12. Строповка железобетонных ферм:

I — ферма: 2 траверса; 3 — полуавтоматический механический захват; 4 — палец, 5 — верхний пояс фермы

Р и с. 8.13. Строповка металлической фермы:

1 — ферма; 2 — траверса

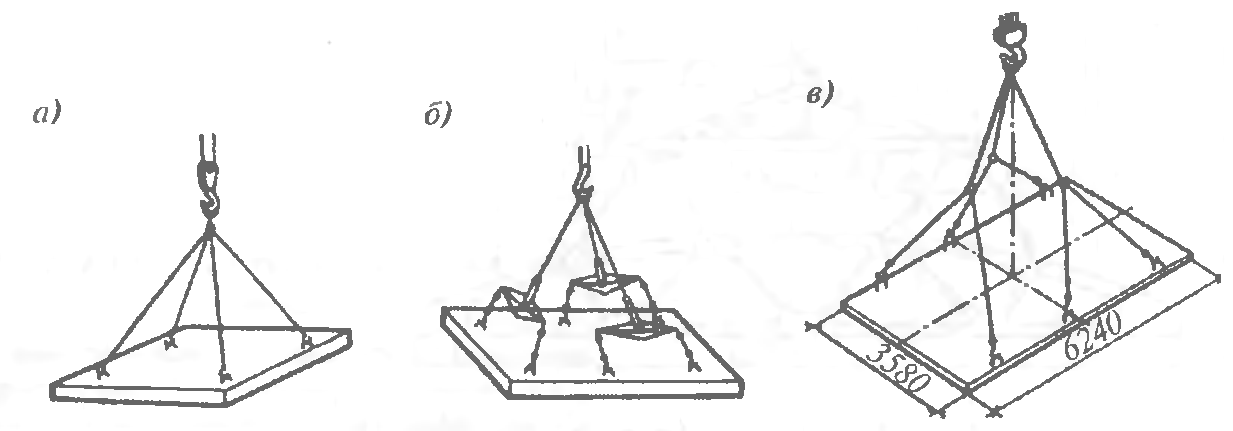

Изделия без петель стропуют с помощью захватов. Для подъема многоветвевым стропом панелей перекрытий, имеющих отверстия вместо монтажных петель, применяют петлевой захват. Для строповки колонн применимы захват с полуавтоматическим замком, с выдвигаемым штырем (рис. 8.14).

Рис. 8.14. Захваты для монтажа колонн:

а — фрикционный; б — траверса со штыревым креплением; / — колонна; 2 — монтажный строп; 3 — полуавтоматический замок; 4 — канат для расстроповки; 5 — выдвигаемый штырь; б — траверса; 7 — чека

Разновидностью захватов являются рамочные подхваты и фрикционные рамочные захваты для подъема колонн, вилочный подхват для монтажа лестничных маршей, специальные захваты и траверсы для подъема и установки отдельных специфичных элементов — блоков мусоропроводов, шахт лифтов, санитарно-технических кабин и т. д. Все они должны обеспечивать, по возможности, автоматическую строповку и расстроповку поднимаемых элементов.

Для предотвращения самопроизвольного разворота длинномерных и громоздких конструкций во время подъема и перемещения к ним привязывают оттяжки из пенькового или стального каната.

Временное закрепление элементов

Подъем сборного элемента рекомендуется производить в том же положении, в каком монтируемый элемент будет работать в возводимой конструкции. Поднимать монтируемые конструкции необходимо плавно, без рывков, раскачивания и вращения. Подъем изделий осуществляют способами, исключающими возникновение опасных напряжений в процессе их подъема и установки, а также гарантирующими безопасные условия ведения работ. При необходимости производят временное усиление поднимаемых элементов. Тяжелые элементы и конструкции поднимают в два приема: сначала на высоту 0,2. 0,3 м с задержкой на весу для дополнительной проверки надежности строповки и правильного положения, затем продолжают поднимать на проектную отметку.

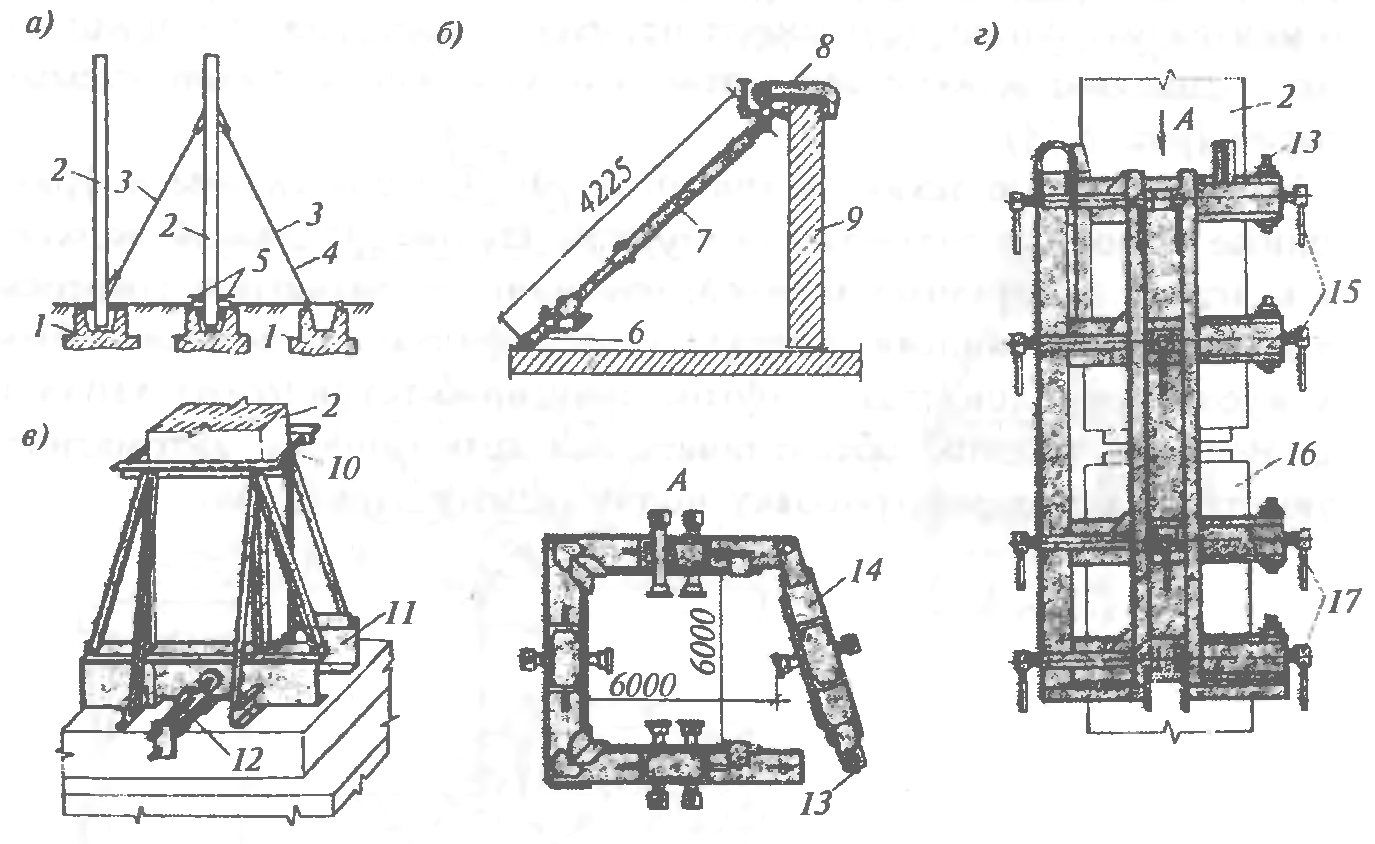

Р и с. 8.15. Приспособления для временного закрепления и выверки конструкций:

а — расчалка, б — подкос; в — кондуктор для установки колонны в стакан фундамента; г — кондуктор для установки колонн на оголовки ранее смонтированных колонн; 1 — фундамент; 2 колонна: 3 — расчалка; 4 — винтовая стяжка, 5 — клиновой вкладыш; б — крюк с надвижной муфтой; 7 телескопическая штанга; 8 — струбцина; 9 — панель; 10 — стяжные болты; 11 — рама; 12 — распорный домкрат; 13 — запорный шкворень; 14 — поворотная балка; 15 — винты для выверки колонны; 16 — оголовок колонны; 17 — винты для закрепления кондуктора на оголовке колонны

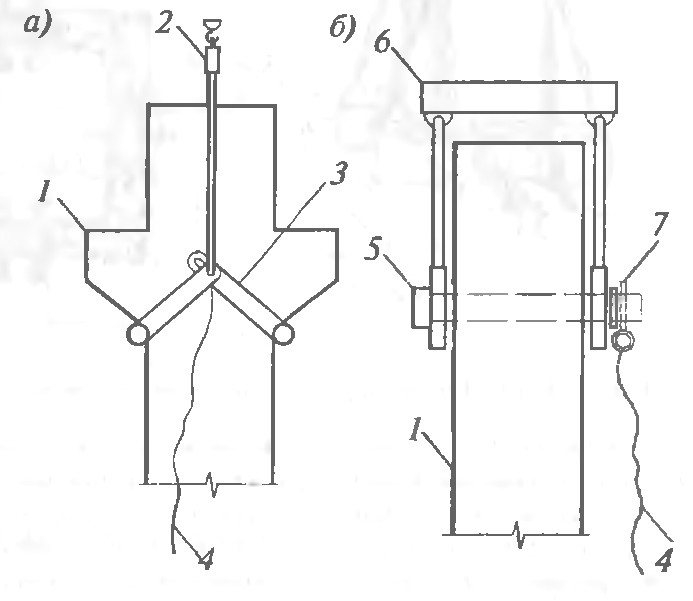

Рис. 8.16. Временное крепление колонн в стаканах фундаментов:

а — клиньями, б — кондуктором; в — клиновыми вкладышами; 1 — клинья стальные или деревянные; 2 — домкраты; 3 — кондуктор; 4 — клиновой вкладыш

В строительстве для временного закрепления монтируемых элементов применяют различные монтажные приспособления и устройства.

Они могут быть индивидуальными и групповыми (рис. 8.15). К индивидуальным средствам относятся клинья, расчалки, подкосы, распорки, кондукторы, фиксаторы и т.п. Групповые средства предусматривают закрепление нескольких статически неустойчивых монтажных элементов.

Для металлических конструкций временное закрепление осуществляют монтажными болтами.

Рис.8.17. Клиновой вкладыш (а) и приставка (б):

1 — корпус; 2 — бобышка; 3 — гайка; 4 — винт; 5 — колонна; б — ключ; 7 — ручка; 8 — шарнир; 9 — клин; 10 — фундамент

Для железобетонных конструкций:

■ колонны, устанавливаемые в стаканы фундаментов, крепятся деревянными, бетонными, железобетонными и металлическими клинья-ми, по одному — два клина с каждой стороны в зависимости от сечения и высоты колонны; растяжками и металлическими кондукторами, оснащенными регулировочными винтами (рис. 8.16). Выверку осуществляют путем погружения клиньев в полость между боковой гранью колонны и стакана фундамента с последующим инструментальным контролем. После замоно-личивания стыков и набора бетоном определенной прочности деревянные и металлические клинья извлекают, что требует больших затрат ручного труда. Широкое распространение получили инвентарные клиновые вкладыши с винтовыми домкратами (рис. 8.17);

Рис. 8.18. Коцдуктор для временного закрепления балок и ферм:

1 — колонна; 2 — рама кондуктора; 3 — балка или ферма; 4 — зажимные ВИНТЫ

■ балки при отношении высоты к ширине до 4:1 временного крепления не требуют. При большем соотношении высоты к ширине используют винтовые стяжки фермы — первую, а иногда вторую крепят расчалками, последующие устанавливают и соединяют с ранее установленными и закрепленными на колоннах с помощью инвентарных винтовых стяжек. Временное крепление на колоннах осуществляют с помощью специальных кондукторов (рис. 8.18); стеновые панели (в основном жилых зданий) крепят инвентарными винтовыми стяжками и струбцинами (рис. 8.19).

Р и с. 8.19. Временное крепление наружных и внутренних стеновых панелей:

а — бесструбцинным подкосом с винтовым зажимом; б. в — укороченным подкосом; 1 — панель наружной стены; 2 — монтажная петля панели; 3 — верхняя захватная головка; 4 — гайка с барашком; 5 — труба подкоса; 6 — натяжная муфта; 7 — клиновой захват; 8 — плата перекрытия; 9 -верхний захват с натяжным устройством; 10 — нижний захватывающий крюк с натяжной муфтой; 11 — внутренняя стеновая панель; 12 — универсальный захват

Выверка элементов

Выверка обеспечивает точное соответствие монтируемых конструкций проектному положению. В зависимости от вида монтируемых конструкций, их оснастки, стыков и условий обеспечения устойчивости, выверку производят визуально или инструментально в процессе установки, когда конструкция удерживается монтажным механизмом или после установки при ее закреплении.

Визуальную выверку производят при достаточной точности опорных поверхностей и стыков конструкций. При этом могут использо-I ваться стальные рулетки, калибры, шаблоны и т. п.

Инструментальную выверку выполняют при сложности обеспечения точности установки монтажных элементов и конструкций проверкой только опорных поверхностей, торцовых оснований или стыков смонтированных конструкций. Ее производят при установке специальных монтажных приспособлений (кондукторов, рамно-шарнирных индикаторов и т. п.). Инструментальная выверка является наиболее распространенным видом проверки положения смонтированных конструкций в плане, высотном и вертикальном положениях. В процессе такой выверки применяют теодолиты, нивелиры, лазерные приборы и уст-| ройства.

Безвыверочная установка получила наибольшее распространение при монтаже сборных металлических конструкций (в отдельных случаях и железобетонных конструкций). Основным ее условием является применение конструкций с повышенным классом точности геометрических размеров в монтажных стыках. Это позволяет при монтаже устанавливать, например, стальные колонны, опоры и другие элементы каркаса с фрезерованными опорными торцами в проектное положение, исключая выверку по высоте и вертикали.

Автоматическая выверка предусматривает установку конструкций с параллельной выверкой при помощи автоматических устройств.

При выверке элементов:

■ вертикальность установки элементов проверяют по отвесу или при помощи теодолита;

■ горизонтальность установки проверяют уровнем или нивелиром;

■ перед установкой колонн в стаканы фундаментов контролируют их фактические размеры, по этим размерам подготавливают фундаменты — осуществляют углубление гнезда стакана фундамента или проводят подливку бетонной смеси в стакан, чаще укладывают армоцементные прокладки толщиной 1 и 2 см.

В период выверки конструкция должна быть устойчивой под действием собственной массы, монтажных и ветровых нагрузок благодаря правильной последовательности монтажа, соблюдению проектных размеров опорных площадок и сопряжений, своевременной установке предусмотренных в проекте постоянных или временных связей или креплений, а также обеспечению мероприятий по безопасному ведению строительных процессов.

Возможные предельные отклонения от проектного положения элементов и конструкций при монтаже должны быть установлены в проекте производства работ в зависимости от конструктивных решений, применяемых приспособлений и оснастки, порядка сварки и других условий в пределах, предусмотренных СНиПом. Результаты проверки оформляют актами промежуточной приемки смонтированных ответственных конструкций и актами освидетельствования скрытых работ с приложением исполнительной схемы геодезического контроля.

Дата добавления: 2019-01-14 ; просмотров: 1073 ; Мы поможем в написании вашей работы!

Источник