- Способы восстановления деталей

- Основные способы восстановления изношенных деталей: механическая и слесарная обработка, сварка, наплавка, металлизация, хромирование, никелирование, осталивание. Порядок применения деталей-компенсаторов, используемых для устранения износа сопряжений.

- Соглашение об использовании материалов сайта

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Подобные документы

- Реферат: Методы ремонта детали

- Методы восстановления поверхности деталей

- Общая характеристика основных способов восстановления деталей: механическая обработка, давление, хромирование. Рассмотрение методов восстановления поверхности изношенных деталей. Анализ видов ремонтных размеров: стандартные, регламентированные, свободные.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- 1.Методы ремонтных размеров

- Различают три вида ремонтных размеров: стандартные, регламентированные, свободные.

- Стандартные ремонтные размеры, изготовляемые промышленностью, применяют при ремонте поршней, поршневых пальцев, толкателей, вкладышей, поршневых колец.

- Регламентированные ремонтные размеры устанавливаются техническими условиями на восстановление деталей. При этом механическую обработку производят до достижения заданной величины.

- Свободные ремонтные размеры предусматривают обработку до получения правильной геометрической формы и чистоты рабочей поверхности деталей. Сопряженную деталь подгоняют к восстановленной до свободного ее размера, оставляя припуск для окончательной подгонки по месту.

- Основными особенностями метода ремонтных размеров являются: простота и доступность его применения в условиях ремонтных мастерских, а также возможность обеспечения взаимозаменяемости деталей одного ремонтного размера и обеспечение зазора в соединении, равного номинальному.

- Число ремонтных размеров и их величины должны быть определенными, так как только в этих случаях возможно изготовление взаимозаменяемых ремонтных деталей, используемых в качестве запасных частей.

- Несмотря на некоторые недостатки, например ослабление сечения детали и увеличение номенклатуры деталей, усложняющие их учет, метод ремонтных размеров находит широкое применение при ремонте таких групп деталей, как цилиндр-поршень-кольцо, шатуны-вкладыши-коленчатый вал и др.

- Некоторые запасные детали изготовляются заводами-изготовителями в виде полуфабрикатов в неокончательно обработанном виде или полуобработанными.

- Эти детали обозначают добавлением к номеру основной детали буквы Р или РП (ремонтная полуобработка) и цифры, соответствующей порядковому номеру ремонтного размера.

- Техническими условиями на ремонт строительных машин допускается уменьшение диаметра вала не более чем на 10 % первоначального его размера. При условии проверки на прочность допустимы и большие уменьшения диаметра вала. Минимальная толщина стенок отверстий (гильз, втулок) определяется из условий их прочности.

- 2.Метод наращивания поверхностей

- Примером наращивания изношенных поверхностей синтетическими материалами является капронирование толкателей, шестерен и других деталей, сущность которого заключается в нанесении порошкового капрона вибрационным методом.

- Этим же способом производится наращивание изношенных поверхностей при восстановлении неподвижных посадок.

- На напыление детали поступают после механической обработки со слесарно-механического участка. Туда же они возвращаются и после напыления металла для окончательной механической обработки.

- Твердые покрытия применяют при ремонте для наращивания изношенных поверхностей трения стальных и чугунных деталей (шеек, валов, гнезд подшипников, корпусов и др.) до номинальных размеров.

- Восстановление деталей машин методом гальванического железнения — наращиваниия изношенных поверхностей железом — начало применяться в ремонтном деле сравнительно недавно. Сейчас этот способ находит все более и более широкое применение и является прогрессивным вследствие ряда преимуществ. Он дает возможность наращивать слой металла толщиной до 5 мм. Процесс железнения имеет высокую производительность: за один час откладывается слой металла толщиной 0 13 — 0 26 мм, что в 8 — 10 раз больше, чем при хромировании.

- В авторемонтном производстве электролитические и химические покрытия применяют для наращивания изношенных поверхностей деталей, в декоративных целях и для предупреждения коррозии. Они применяются также в качестве подготовительных операций под окраску, перед цементацией и цианированием для защиты тех поверхностей деталей, которые не требуется насыщать углеродом и азотом, для улучшения прирабатываемости сопряженных деталей.

- В настоящее время вибродуговая наплавка применяется как средство для ремонта методом наращивания изношенных поверхностей различных деталей машиностроительного и транспортного оборудования. Большинство разработанных установок предназначено для наплавки тел вращения, а также может быть использовано для наплавки на различные плоскости.

- Иногда оказывается более выгодным не замена, а восстановление и увеличение срока службы деталей путем наращивания изношенных поверхностей трения газовой или электродуговой наплавкой, газовой или электрической металлизацией, плазменным напылением ( для нанесения тугоплавких соединений) и другими способами.

- Список использованной литературы

- Подобные документы

Способы восстановления деталей

Основные способы восстановления изношенных деталей: механическая и слесарная обработка, сварка, наплавка, металлизация, хромирование, никелирование, осталивание. Порядок применения деталей-компенсаторов, используемых для устранения износа сопряжений.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 23.12.2013 |

| Размер файла | 303,9 K |

Соглашение об использовании материалов сайта

Просим использовать работы, опубликованные на сайте, исключительно в личных целях. Публикация материалов на других сайтах запрещена.

Данная работа (и все другие) доступна для скачивания совершенно бесплатно. Мысленно можете поблагодарить ее автора и коллектив сайта.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Подобные документы

Выбор способов восстановления различных поверхностей деталей. Проектирование маршрутов и операций по восстановлению деталей. Порядок вибродуговой наплавки, плазменная наплавка, процесс гальванического наращивания. Обработка деталей после наплавки.

курсовая работа [1,5 M], добавлен 15.08.2010

Характеристика узла с точки зрения износа. Определение допустимых величин и размеров изношенных поверхностей деталей, поступающих на восстановление. Определение величины наращиваемого слоя при восстановлении деталей. Расчет себестоимости восстановления.

курсовая работа [3,8 M], добавлен 23.01.2013

Номенклатура классов, групп, типовые и нормальные процессы для деталей. Технологические инструкции на отдельные операции. Дефекты, способы их устранения у типовых деталей. Корпусные детали, коленвалы и распредвалы, цилиндры и гильзы цилиндров, шатуны.

реферат [27,0 K], добавлен 02.12.2010

Дефект деталей (износ или срыв резьбы) и способы их восстановления: наплавка электродной проволоки, точение вала, нарезание резьбы. Подбор диаметра электродной проволоки и силы сварочного тока. Выбор параметров режима резания при токарной обработке.

курсовая работа [162,1 K], добавлен 16.11.2010

Определение коэффициентов повторяемости дефектов изношенных деталей. Обоснование способов восстановления изношенных поверхностей. Определение удельной себестоимости восстановления. Разработка технологической документации. Режимы механической обработки.

курсовая работа [198,3 K], добавлен 07.04.2014

Источник

Реферат: Методы ремонта детали

| Название: Методы ремонта детали Раздел: Рефераты по транспорту Тип: реферат Добавлен 16:20:50 24 июня 2011 Похожие работы Просмотров: 476 Комментариев: 20 Оценило: 5 человек Средний балл: 4.4 Оценка: неизвестно Скачать | ||||||||||||

| 2 |

| 1 |

|

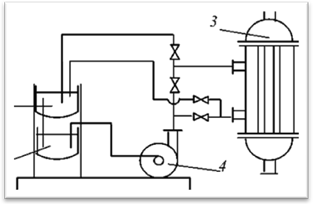

Рис. 2.3 Схема химического способа очистки: 1 — бак; 2 — отстойник; 3 — теплообменник; 4 – насос

Термическая очистка поверхности — основана на использовании различия коэффициентов линейного теплового расширения металла и загрязняющей его накипи. При изменении температуры поверхности загрязнения отслаиваются и уносятся струёй воздуха или воды. На практике эту очистку осуществляют прогревом поверхности специальными кислородными горелками или резкими изменениями температуры теплоносителя.

Механический способ очистки — широко распространен, так как исключает коррозию металла и обеспечивает наиболее полное удаление всех загрязнений, в том числе химически нерастворимых кокса, пеков, силикатных отложений и т.п. Недостатки этого способа — малая производительность и трудоемкость. Он может проводиться с помощью гидромонитора (рис. 2.4).

Ручная очистка поверхности производится щетками, копьями, ершами. Для механизации этого процесса используют гидропистолет для проталкивания ершей, а также специальные устройства, работающие на принципе вращательного бурения.

5. ДИАГНОСТИКА ПОВРЕЖДЕНИЙ ОБОРУДОВАНИЯ

Диагностика — процесс определения технического состояния объекта с заданной точностью. Различают диагностирование периодическое и непрерывное, прямое и косвенное, бесприборное и приборное, нерегистрируемое и регистрируемое. При проведении технического обслуживания осуществляют прямое бесприборное диагностирование: визуальным наблюдением оценивают целостность деталей; на слух фиксируют уровень шумов; касанием руки определяют нагрев, амплитуду и частоту вибрации. Используют также дистанционное диагностирование, например с применением тензодатчиков.

Показания таких датчиков поступают на пульт управления, а также они могут вводится в ЭВМ для обработки. Для диагностики повреждений технологического оборудования часто используют следующие методы:

— магнитная диагностика, основанная на свойстве ферромагнитного порошка располагаться по магнитным силовым линиям;

— цветная диагностика, при которой краситель или другое вещество наносится на обезжиренную поверхность дефектного участка и под действием капиллярных сил это вещество проникает в трещины, а затем участок протирается и на него наносится проявитель, который втягивает в себя краситель или вещество из трещины, фиксируя ее;

— ультразвуковая дефектоскопия, основанная на пропускании через проверяемую деталь ультразвуковых колебаний и отражении их от границ раздела сред;

— виброакустический метод, основанный на анализе вибрации и шумов, источником которых является работающее оборудование;

Некоторые из перечисленных методов диагностики будут рассмотрены ниже.

После очистки аппаратуры производят гидравлическое или пневматическое испытание, а также наружный и внутренний осмотры. Цель этих операций — выявление трещин, местных изменений толщины стенки, формы и т.п. Толщина стенки проверяется засверлением отверстий диаметром 3 4 мм в местах наибольшего износа и измерением толщины с помощью штангенциркуля. Затем в отверстиях нарезают резьбу, вворачивают пробки и расчеканивают их снаружи. Иногда отверстия заваривают. Все засверловки отмечаются в эскизах, которые прилагаются к паспортам аппаратов, при этом указывается дата засверловки.

После замера толщины стенки ведут осмотр для выявления трещин, пористости швов и т.д. Выявляются эти дефекты пробой керосином. При этом участок смачивают 2 3 раза керосином, через 42 ч протирают насухо и покрывают меловой краской: 9 частей мела, 1 часть канцелярского клея и воды. Через 2 4 ч стенку обстукивают с обратной стороны. Контуры трещин при этом выступают в виде темных жилок или пятен. Концы трещин фиксируются засверливанием отверстий 15 20 мм для того, чтобы длина трещины не увеличилась при заварке.

6. Магнитный метод выявления трещин

Магнитный метод выявления трещин применяется для обнаружения мельчайших волосковых трещин. Магнитный поток создается электрическим током. Ток пропускают либо через металл непосредственно, либо через специальный проводник. В местах трещин магнитная проницаемость падает и магнитный поток огибает нарушения сплошности, уплотняясь по периферии трещин. Дефект обнаруживается визуально с помощью ферромагнитного порошка, и будет наиболее заметным, если трещина перпендикулярна вектору магнитного потока. Поэтому проверка проницаемости проводится при двух взаимно перпендикулярных направлениях. Различные схемы магнитной дефектоскопии представлены на рис.

Источник

Методы восстановления поверхности деталей

Общая характеристика основных способов восстановления деталей: механическая обработка, давление, хромирование. Рассмотрение методов восстановления поверхности изношенных деталей. Анализ видов ремонтных размеров: стандартные, регламентированные, свободные.

| Рубрика | Транспорт |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 14.10.2013 |

| Размер файла | 19,0 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

восстановление изношенный деталь

Для восстановления полной работоспособности изношенных деталей необходимо, чтобы они имели первоначальные размеры, геометрическую форму и поверхностные свойства, прежде всего твердость, поскольку все свойства сердцевины, как правило, сохраняются, если не считать отдельных случаев зарождения усталостных трещин. При этом взаимозаменяемость деталей и посадки сопряжений восстанавливаются полностью.

Однако на практике применяется восстановление лишь геометрической формы деталей путем придания им ремонтных размеров, больших или меньших начального. Хотя посадка сопряжений при этом восстанавливается, взаимозаменяемость сохраняется лишь частично, в пределах только данного стандартного размера, а при свободных ремонтных размерах вовсе нарушается.

Основные способы восстановления деталей: механическая обработка, способ ремонтных размеров, дополнительных деталей, давления, сварки и наплавки, хромирования, железнения (осталивания), синтетических материалов и др. Все эти способы, хотя и не являются равнозначными, используются в ремонтном производстве в большей или меньшей мере в зависимости от его объема, оснащенности и пр.

1.Методы ремонтных размеров

Различают три вида ремонтных размеров: стандартные, регламентированные, свободные.

Стандартные ремонтные размеры, изготовляемые промышленностью, применяют при ремонте поршней, поршневых пальцев, толкателей, вкладышей, поршневых колец.

Регламентированные ремонтные размеры устанавливаются техническими условиями на восстановление деталей. При этом механическую обработку производят до достижения заданной величины.

Свободные ремонтные размеры предусматривают обработку до получения правильной геометрической формы и чистоты рабочей поверхности деталей. Сопряженную деталь подгоняют к восстановленной до свободного ее размера, оставляя припуск для окончательной подгонки по месту.

Основными особенностями метода ремонтных размеров являются: простота и доступность его применения в условиях ремонтных мастерских, а также возможность обеспечения взаимозаменяемости деталей одного ремонтного размера и обеспечение зазора в соединении, равного номинальному.

Число ремонтных размеров и их величины должны быть определенными, так как только в этих случаях возможно изготовление взаимозаменяемых ремонтных деталей, используемых в качестве запасных частей.

Несмотря на некоторые недостатки, например ослабление сечения детали и увеличение номенклатуры деталей, усложняющие их учет, метод ремонтных размеров находит широкое применение при ремонте таких групп деталей, как цилиндр-поршень-кольцо, шатуны-вкладыши-коленчатый вал и др.

Некоторые запасные детали изготовляются заводами-изготовителями в виде полуфабрикатов в неокончательно обработанном виде или полуобработанными.

Эти детали обозначают добавлением к номеру основной детали буквы Р или РП (ремонтная полуобработка) и цифры, соответствующей порядковому номеру ремонтного размера.

Техническими условиями на ремонт строительных машин допускается уменьшение диаметра вала не более чем на 10 % первоначального его размера. При условии проверки на прочность допустимы и большие уменьшения диаметра вала. Минимальная толщина стенок отверстий (гильз, втулок) определяется из условий их прочности.

2.Метод наращивания поверхностей

Примером наращивания изношенных поверхностей синтетическими материалами является капронирование толкателей, шестерен и других деталей, сущность которого заключается в нанесении порошкового капрона вибрационным методом.

Этим же способом производится наращивание изношенных поверхностей при восстановлении неподвижных посадок.

На напыление детали поступают после механической обработки со слесарно-механического участка. Туда же они возвращаются и после напыления металла для окончательной механической обработки.

Твердые покрытия применяют при ремонте для наращивания изношенных поверхностей трения стальных и чугунных деталей (шеек, валов, гнезд подшипников, корпусов и др.) до номинальных размеров.

Восстановление деталей машин методом гальванического железнения — наращиваниия изношенных поверхностей железом — начало применяться в ремонтном деле сравнительно недавно. Сейчас этот способ находит все более и более широкое применение и является прогрессивным вследствие ряда преимуществ. Он дает возможность наращивать слой металла толщиной до 5 мм. Процесс железнения имеет высокую производительность: за один час откладывается слой металла толщиной 0 13 — 0 26 мм, что в 8 — 10 раз больше, чем при хромировании.

В авторемонтном производстве электролитические и химические покрытия применяют для наращивания изношенных поверхностей деталей, в декоративных целях и для предупреждения коррозии. Они применяются также в качестве подготовительных операций под окраску, перед цементацией и цианированием для защиты тех поверхностей деталей, которые не требуется насыщать углеродом и азотом, для улучшения прирабатываемости сопряженных деталей.

В настоящее время вибродуговая наплавка применяется как средство для ремонта методом наращивания изношенных поверхностей различных деталей машиностроительного и транспортного оборудования. Большинство разработанных установок предназначено для наплавки тел вращения, а также может быть использовано для наплавки на различные плоскости.

Иногда оказывается более выгодным не замена, а восстановление и увеличение срока службы деталей путем наращивания изношенных поверхностей трения газовой или электродуговой наплавкой, газовой или электрической металлизацией, плазменным напылением ( для нанесения тугоплавких соединений) и другими способами.

Список использованной литературы

1. Cидоров А. И. Восстановление деталей машин напылением и наплавкой / А. И. Сидоров. — М.: Машиностроение, 1987.-192 с

2. Воловик Е. Л. Справочник по восстановлению деталей / Е. Л. Воловик. — М.: Колос, 1981. — 351 с.

3. Сбоев А. В., Бебишев Е. Е. Анализ способов восстановления деталей. Сбоев А. В., Бебишев Е. Е. Метод. ук..

4. Размещено на Allbest.ru

Подобные документы

Специфика технологических процессов восстановления муфты скользящей вилки. Описание дефектов детали. Характеристика этапов ремонта, технология выбора оборудования и расчет основных параметров технологических процессов восстановления деталей автомобиля.

курсовая работа [164,9 K], добавлен 16.07.2011

Разработка технологического процесса ремонта впускного клапана. Составление маршрутной карты разборки двигателя. Очистка деталей. Процессы восстановления деталей газораспределительного механизма: хромирование, осталивание, железнение, шлифование.

курсовая работа [5,0 M], добавлен 16.01.2011

Технологическое описание хромирования как наиболее распространенного вида гальванического покрытия деталей кузовов автомобилей. Описание основных дефектов, технологии снятия и восстановления хромовых покрытий деталей на примере бамперов автомобилей ВАЗ.

контрольная работа [625,5 K], добавлен 15.01.2013

Описание устройства и последовательности разборки балки переднего моста. Условия работы детали в агрегате. Дефектация и сортировка деталей балки переднего моста. Рассмотрение способов восстановления деталей, описание технологического процесса ремонта.

курсовая работа [864,1 K], добавлен 11.09.2016

Восстановление деталей как основной источник эффективности ремонтного производства. Характеристика условий работы деталей, технические условия и карта технических требований на их дефектацию. Карта технологического процесса восстановления ступицы.

контрольная работа [146,8 K], добавлен 09.06.2015

Техническое описание механизма газораспределения в автомобиле и его основных характеристик. Дефекты толкателя и его геометрические параметры, контролируемые при дефектации. Оценка существующих способов восстановления деталей и выбор наиболее оптимальных.

курсовая работа [3,0 M], добавлен 03.07.2011

Устройство коробки передач, основные неисправности. Современные технологии восстановления деталей машин. Оборудование, приспособления, инструменты, их характеристики. Определение припусков на обработку. Расчет экономического обоснования восстановления.

курсовая работа [4,7 M], добавлен 22.06.2011

Источник