- Сущность метода измерения по Виккерсу

- Кто впервые предложил метод?

- В чем заключается сущность метода Виккерса?

- Какой применяют индентор для определения твердости?

- Какой твердомер используют для определения твердости?

- Преимущество метода Виккерса

- Как рассчитывают твердость исследуемых образцов по Виккерсу?

- Методы Виккерса и Шора для твердомеров

- Твёрдость по Виккерсу: методика и оборудование

- Достоинства метода Виккерса:

- Твёрдость по Шору: методика и оборудование

- Соотношение между некоторыми шкалами дюрометров Шора

- Устройство прибора

- Твердость материалов по Виккерсу

- Суть метода

- Область применения

- Достоинства и недостатки метода

- Обозначение твердости

Сущность метода измерения по Виккерсу

Кто впервые предложил метод?

Впервые метод измерения твердости предложил британский военно-промышленный концерн Виккерс-Армстронг и стал широко применяемым и стандартизированным методом измерении твердости.

В чем заключается сущность метода Виккерса?

Какой применяют индентор для определения твердости?

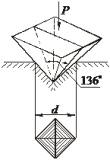

Для определения твердости по Виккерсу применяют четырехгранную алмазную пирамиду.

Какой твердомер используют для определения твердости?

Для определения твердости образцов по Виккерсу (HV) применяют стационарные твердомеры (например: твердомеры модификаций ИТВ-1, ИТВ-5, ИТВ-10, ИТВ-30, ИТВ-50).

Преимущество метода Виккерса

Преимущество метода Виккерса является возможности измерять твердость образцов и небольших изделий из твердых сплавов, черных и цветных металлов, тонколистовых сталей, закаленных и не закаленных сталей, литья, полудрагоценных и драгоценных камней, цинкованных, хромированных и луженых покрытий поверхностей с различной толщиной. Измерение твердости не занимает много времени (требует тщательной подготовки исследуемой поверхности).

Как рассчитывают твердость исследуемых образцов по Виккерсу?

После окончания испытания измеряют длины диагоналей отпечатка и рассчитывают, по среднему значению длины, твердость образца по таблицам (подробнее в ГОСТ 2999-75).

Источник

Методы Виккерса и Шора для твердомеров

Твёрдость по Виккерсу: методика и оборудование

В результате внедрения на поверхности исследуемого образца остаётся отпечаток в виде ромба (иногда – неправильного). По значению диагонали этого ромба (или среднего арифметического значения обеих диагоналей) устанавливают число твёрдости Виккерса, которое имеет размерность механического давления.

Выпускаемое оборудование, при помощи которого определяется твердость по Виккерсу, относится к машинам статического действия. Они могут быть стационарными и переносными. Линейка видов такого оборудования отечественного производства маркируется ТП (Твёрдость Пирамидальная).

Стандартными условиями для проведения испытаний служат:

- Измерительный диапазон усилий нагружения 49-1176 Н, который в твердомерах ТП имеет 7 положений (ступенчато-изменяемых);

- Время выдержки образца под давлением – не менее 5 с.

- Принцип измерения диагоналей отпечатка

Число Виккерса (HV) рассчитывается по формуле:

где Р — прилагаемая нагрузка (кгc), d — средняя диагональ отпечатка (мм) и α — лицевой угол индентора (136°)

При измерении твердости по Виккерсу должны быть соблюдены следующие условия:

- плавное возрастание нагрузки до необходимого значения

- обеспечение перпендикулярности приложения действующего усилия к испытуемой поверхности

- поверхность испытуемого образца должна иметь шероховатость не более 0,16 мкм

- поддержание постоянства приложенной нагрузки в течение установленного времени

- расстояние между центром отпечатка и краем образца или соседнего отпечатка должно быть не менее 2,5 длины диагонали отпечатка

- минимальная толщина образца должна быть для стальных изделий больше диагонали отпечатка в 1,2 раза; для изделий из цветных металлов – в 1,5 раза.

Измерение твёрдости по Виккерсу HV выполняется в следующей последовательности.

- Образец или деталь устанавливается на стол прибора измеряемой поверхностью вверх. После этого стол вращением рукоятки маховика поднимают вверх, до лёгкого соприкосновения с индентором.

- Отпускают рычаг, приводя тем самым в движение нагружающий механизм. После установленной с помощью реле времени продолжительности измерения нагрузка снимается и рабочая головка, с закреплённым в ней индентором, возвращается в исходное положение.

- После этого можно развернуть приборный стол с образцом к имеющемуся на станине твердомера отсчётному микроскопу, и замерить диагонали отпечатка.

Предварительные установки твердомера Виккерса производят при помощи рукоятки настройки. При этом с уменьшением толщины образца нагрузку следует принимать меньшей. Твёрдость по Виккерсу иногда указывается при значении рабочей нагрузки. Например, обозначение HV50940 означает твёрдость по Виккерсу в 940 единиц, которая была получена после нагружения образца усилием 50 кг.

Еще примеры обозначения:

- 500 HV — твердость по Виккерсу, полученная при нагрузке F=30 кгс и времени выдержки 10-15 с;

- 220 HV 10/40 — твердость по Виккерсу, полученная при нагрузке 98,07 (10 кгс) и времени выдержки 40 с.

Достоинства метода Виккерса:

- Постоянство отношения диагоналей получаемого отпечатка при изменении рабочей нагрузки.

- Возможность определения твёрдости очень тонких слоёв материала изделия, поскольку в крайнем положении индентор имеет весьма малую площадь поверхности.

- Повышенная точность результата благодаря высокой твёрдости алмазной пирамидки индентора и отсутствия деформации самой испытательной головки. Измерение твёрдости по Виккерсу отличается повышенной точностью, т.к. диагональ отпечатка d измеряется с помощью специально установленного на твердомере микроскопа с точностью 1-2мкм.

- Широкий диапазон измерений охватывает сравнительно мягкие металлы (алюминий, медь и пр.) и высокопрочные стали и твёрдые сплавы.

- Метод Виккерса позволяет определять твёрдость отдельных слоёв металла, например, цементированного при химико-термической обработке образца, или слоя с изменённым химическим составом (после поверхностного упрочнения или легирования). Кроме гальванизированных поверхностей, метод применим и к азотированным материалам.

К недостаткам метода можно отнести зависимость измеряемой твёрдости от приложенной нагрузки или глубины внедрения индентора (явление размерного эффекта, часто называемого в англоязычной литературе indentation size effect). Особенно сильно эта зависимость проявляется при малых нагрузках.Также к недостаткам метода следует отнести необходимость получения поверхности с малой шероховатостью и относительно большое время испытания.

Практический диапазон измерения твёрдости по Виккерсу 145-1000 HV. Ввиду высокой точности метода, для оценки параметра НV больших партий заготовок широко применяются автоматизированные установки с гидравлическим и электромеханическим приводом, а также с автоматизацией отсчёта результатов, которые выводятся на монитор.

Твёрдость по Шору: методика и оборудование

Твердость по Шору — один из методов измерения твердости материалов. Как правило, используется для измерения твердости низкомодульных материалов. Обычно — полимеров: пластмасс, эластомеров, каучуков и продуктов их вулканизации.

Для измерения дюрометром (твердомером) Шора применяется несколько шкал, используемых для материалов с различными свойствами. Две наиболее распространенных шкалы — тип A и тип D. Шкала типа A предназначена для более мягких материалов, D — для более твердых. Помимо этого, стандарт ASTM D2240 предусматривает в общей сложности 12 шкал измерений, используемых в зависимости от целевой задачи; различают типы A, B, C, D, DO, E, M, O, OO, OOO, OOO-S и R. Все шкалы делятся от 0 до 100 условных единиц, при этом высокие значения соответствуют более твердым материалам.

Метод отличается сравнительно большим разбросом значений результатов измерений, но удобен своей простотой (в том числе конструкцией измерительного прибора) и оперативностью проведения измерений, позволяя производить их, в том числе на готовых изделиях, крупногабаритных деталях и криволинейных поверхностях достаточно больших радиусов. Из-за чего получил широкое распространение в производственной практике.

Принцип измерения следующий:

При испытании материалов, твердость которых не зависит от относительной влажности, дюрометр и образцы для испытания кондиционируют не менее 1 ч в условиях одной из стандартных атмосфер по ГОСТ 12423(ISO 291), защитив их от воздействия прямых солнечных лучей. При испытании материалов, твердость которых зависит от относительной влажности, образцы для испытаний следует кондиционировать по тем же стандартам или согласно соответствующей нормативно-технической документации на испытуемый материал.

При этих же условиях проводят испытание.

Испытуемый образец должен иметь толщину не менее 6 мм. Для достижения необходимой толщины образец для испытаний может состоять из нескольких тонких слоев, но результаты испытаний, полученные с такими образцами, могут не согласовываться с результатами испытаний цельных образцов, так как поверхности таких слоев иногда не полностью соприкасаются друг с другом.

Размеры образцов должны позволять проводить испытание на расстоянии не менее 12 мм от любого края, если только заранее не будет известно, что при испытаниях на меньшем расстоянии от края достигаются идентичные результаты. Поверхность образца в месте контакта с опорной поверхностью на площади радиусом не менее 6 мм от кончика индентора должна быть очень ровной. На кривых, неровных или шероховатых поверхностях нельзя получить удовлетворительные результаты измерения твердости с помощью дюрометра.

Испытуемый образец помещают на твердую ровную горизонтальную поверхность. Дюрометр устанавливают в вертикальном положении так, чтобы кончик индентора находился на расстоянии не менее 12 мм от любого края образца. Как можно быстрее без толчка к образцу прижимают опорную поверхность дюрометра, держа ее параллельно поверхности испытуемого образца. К опорной поверхности с помощью специального приспособления или груза прилагают давление, достаточное для обеспечения надежного контакта с образцом.

Твёрдость по Шору обозначается в виде числового значения шкалы, к которому приписывается буква, указывающая тип шкалы с явным указанием названия метода измерения твердости или прибора.

- Например: «Твёрдость по Шору 80A».

- Например: «Твёрдость по дюрометру 80A».

- Допускается: «Твёрдость по Шору 80 по шкале D».

- В таблицах допускается обозначение: «Твёрдость, ед. Шор(-а) А».

Метод позволяет измерять глубину начального вдавливания, глубину вдавливания после заданных периодов времени или и то и другое одновременно.

Метод является эмпирическим испытанием. Не существует простой зависимости между твердостью, определяемой с помощью данного метода, и каким-либо фундаментальным свойством испытуемого материала.

Твердость по Шору указывают с округлением до целой единицы. В шкале Шора за 100 единиц принята максимальная твёрдость стабилизированного после закалки на мартенсит образца из углеродистой инструментальной стали, что соответствует высоте падения бойка 13,6± 0,3 мм.

Метод отличается сравнительно большим разбросом значений результатов измерений, но удобен своей простотой (в том числе конструкцией измерительного прибора) и оперативностью проведения измерений, позволяя производить их, в том числе на готовых изделиях, крупногабаритных деталях и криволинейных поверхностях достаточно больших радиусов. Из-за чего получил широкое распространение в производственной практике.

Соотношение между некоторыми шкалами дюрометров Шора

Примерное соотношение разных шкал

| A | 5 | 10 | 15 | 20 | 25 | 30 | 35 | 40 | 45 | 50 | 55 | 60 | 65 | 70 | 75 | 80 | 85 | 90 | 95 | 100 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| B | 6 | 12 | 17 | 22 | 27 | 32 | 37 | 42 | 47 | 51 | 56 | 62 | 66 | 71 | 76 | 81 | 85 | |||

| C | 9 | 12 | 14 | 17 | 20 | 24 | 28 | 32 | 37 | 42 | 47 | 52 | 59 | 70 | 77 | |||||

| D | 6 | 7 | 8 | 10 | 12 | 14 | 16 | 19 | 22 | 25 | 29 | 33 | 39 | 46 | 58 | |||||

| O | 8 | 14 | 21 | 28 | 35 | 42 | 48 | 53 | 57 | 61 | 65 | 69 | 72 | 75 | 79 | 84 | ||||

| OO | 45 | 55 | 62 | 70 | 76 | 80 | 83 | 86 | 88 | 90 | 91 | 93 | 94 | 95 | 97 | 98 |

Устройство прибора

В конструкции дюрометров Шора входят следующие части:

- Опорная поверхность (площадь не менее 100 мм²) с отверстием диаметром от 2,5 до 3,5 мм, центр которого находится на расстоянии не менее 6 мм от любого края опоры.

- Индентор в виде закаленного стального стержня диаметром 1,10—1,40 мм (см. чертёж).

- Индикаторное устройство, показывающее степень выдвижения кончика индентора за пределы опорной поверхности. Степень выдвижения может быть измерена непосредственно в условных единицах в диапазоне от 0, для полного выдвижения кончика индентора, равного 2,50 мм + 0,04 мм, до 100 при отсутствии какого-либо выдвижения вообще, что происходит, например, в том случае, когда опорную поверхность индентора плотно прижимают к стеклянной пластинке.

- Калиброванная пружина для приложения к индентору силы, рассчитанной согласно одной из приведенных ниже формул:

а) F = 550 + 75НA, где F — прилагаемая сила, мН; НA — твердость, определенная по дюрометру типа А; б) F = 445НD, где F — прилагаемая сила, мН; HD — твердость, определенная по дюрометру типа D.

Источник

Твердость материалов по Виккерсу

Твердость материала означает его сопротивление местной пластической деформации при проникновении в него другого тела, которое не подвержено такой деформации. Из определения следует вывод, что твердость внедряемого тела должна превышать таковую у испытуемого образца на достаточную величину. Рассмотрим определение твердости по методу Виккерса.

Все методики различаются как технологией измерения, так и используемыми инструментами и устройствами. Наиболее распространены три методики определения величины твердости:

- Сопротивление вдавливанию твердого наконечника (индентора) в испытуемый образец. Форма индентора может быть самой разнообразной – в виде конуса, шара, пирамиды и т.д.

- Сопротивление царапанию высокопрочными эталонными образцами.

- Определение сопротивления качения маятника, где испытуемое тело является опорой наконечника определенной формы.

Большинство измерений проводится на плоской поверхности исследуемого материала. Каждая из методик определения технических характеристик дает определенную погрешность. Для большей точности требуется соблюдение условий по величине испытуемого образца, его минимальной толщине. Кроме того, каждая методика работает только в определенном диапазоне значений измерений.

Суть метода

Метод определения твердости по Виккерсу основан на исследовании зависимости глубины проникновения алмазного конуса (индентора) в исследуемый материал от величины усилия. После снятия усилия на поверхности образца остается отпечаток, соответствующий глубине погружения индентора. Ввиду того, что геометрические размеры индентора известны и строго регламентированы, вместо глубины погружения определяют площадь отпечатка в поверхностном слое испытуемого материала.

Определение твердости по Виккерсу возможно для веществ с самыми высокими значениями, поскольку в качестве испытательного конуса используется пирамидка из алмаза, который имеет максимальную известную твёрдость.

Индентор выполнен в виде четырехугольной пирамиды с углами между гранями 136°. Такой угол выбран для того, чтобы сблизить значения метода Виккерса с методом Бриннеля. Таким образом, значения твердости в пределах 400-450 единиц практически совпадают, особенно, в области меньших значений.

Твердость по Виккерсу определяют путем вдавливания пирамиды в испытуемый образец под действием силы определенной величины. Зная приложенную силу и площадь отпечатка можно определить твердость поверхности испытуемого материала.

Вместо расчета площади отпечатка используются значения измеренных диагоналей ромба, между которыми находится прямая зависимость.

Итоговый результат твёрдости определяют по формуле:

В данной формуле F – это значение силы, а d – диагональ ромба.

Как правило, при измерениях по Виккерсу никаких вычислений по приведенной формуле не применяют, а используют табличные значения, исходя из приложенного усилия, времени воздействия и результирующей площади следа.

Значение приложенной силы регламентировано и составляет 30 кг. Время воздействия на поверхность обычно составляет 10-15 с. Это самые распространенные значения, однако во многих ситуациях необходимо воздействовать на материал образца при помощи иных значений силы.

Большинство измерительных приборов отрегулировано для некоторых дискретных и строго нормированных значений усилия.

Величина нагрузки зависит от измеряемого материала (его предполагаемой твердости). Чем тверже поверхность испытуемого образца материала, тем больше нагрузка. Это вызвано стремлением к уменьшению погрешности при определении площади и уменьшения влияния вязкости материала.

Для снижения погрешности также предъявляются ограничения по размерам испытуемого образца. Минимальная толщина образца должна быть в 1,2-1,5 раз больше предполагаемой диагонали отпечатка в зависимости от вида металла (меньшая величина соответствует стали, большая предназначена для цветных металлов). Расстояние между краем образца или краем предыдущего отпечатка и центром отпечатка должно быть не менее 2,5 величины диагонали.

Особые требования предъявляются также к чистоте поверхности. Ее шероховатость не должна превышать 0,16 мкм, что означает необходимость в полировке поверхности.

Таблица для определения твердости по Виккерсу

Малые линейные размеры образца требуют применение микроскопа дл измерения размеров отпечатка, причем, чем тверже образец, тем более четкую картинку должен передавать микроскоп для сохранения точности измерения.

Область применения

Измерение твердости по методу Виккерса – универсальный метод, но наиболее точные значения он дает при исследовании веществ с высокой твёрдостью. Малые усилия и, соответственно, небольшие линейные размеры отпечатка позволяют практически не нарушать поверхность измеряемого материала.

Дальнейшее развитие метод Виккерса получил при измерениях микротвердости. Величина давления при этом составляет от 2 до 500 г, а глубина погружения индентора не превышает 0,2 мкм. Столь малые величины требуют применения микроскопов с большой увеличительной способностью.

Установка для измерения твердости по Виккерсу

Причина применения данной методики заключается в измерениях прочности покрытий практически любой толщины и твердости. Таким образом, не существует принципиальных ограничений по определению характеристик анодированных, цементированных и азотированных деталей и инструментов. Это важно при определении качества гальванических и химических покрытий.

Возможны измерения очень тонких поверхностных слоев. К примеру, если использовать методику Виккерса по определению микротвердости с глубиной погружения 0,2 мкм, то допустимая толщина материала составляет 0,3 мкм. Глубина упрочненного слоя стали при использовании различных методик составляет десятые доли миллиметра, толщина слоя родия составляет десятки микрометров.

В отечественных лабораториях наиболее распространен твердомер типа ТП-7Р-1. Он имеет пять фиксированных значений испытательной нагрузки с пределами измерений HV от 8 до 2000.

Достоинства и недостатки метода

Основной недостаток метода Виккерса заключен в самом принципе измерений – это зависимость полученного значения измеряемой величины от приложенной нагрузки. Чтобы избежать погрешностей, жестко регламентированы величины прилагаемых усилий и время воздействия на образец.

Еще один недостаток, который свойственен большинству методов измерений – необходимость в тщательной подготовке исследуемой поверхности.

Среди достоинств метода – специфическая форма измерительного инструмента – индентора. Малая площадь взаимодействия позволяет измерять твёрдости отдельных вкраплений или зерен в теле образца.

Обозначение твердости

Как и любая физическая величина, твёрдость имеет свое обозначение. Из-за наличия множества методик измерений, каждая из них требует своего обозначения во избежание путаницы. Следует заметить, что часть методов выдает искомую величину как безразмерную, но по методу Виккерса твердость измеряется как кгс/мм 2 . В обозначениях размерность не пишут, подразумевая ее наличие.

Твердость по Виккерсу обозначается символами HV, где после символов может стоять значение силы и времени выдержки:

- HV 500 – стандартная нагрузка 30 кгс (294,2 Н) при времени выдержки 10-15 с;

- HV 150 10/40 – нагрузка 10 кгс (98,07 Н) при выдержке 40 с.

Перевод значений, измеренных другими методами, производится при помощи стандартных таблиц, которые входят в комплекты документации на измерительные приборы, а также присутствуют в справочной литературе.

Источник