Дефекты коленчатых валов

В этой статье мы рассмотрим основные дефекты коленчатых валов, причины их возникновения и способы устранения. Конечно, при возникновении любой проблемы с коленчатым валом двигателя рекомендуется обращаться к специалистам. Однако, в конечном итоге именно потребитель выбирает коленчатый вал, определяет где и как он будет установлен, как и кем проверен, а также что будет сделано при возникновении каких-либо проблем. Поэтому эта статья рассчитана на то, чтобы дать основную информацию о коленчатых валах и их дефектах в доступной краткой форме, которая поможет принять правильное решение.

Если вам необходима бесплатная личная консультация инженера по поводу любых проблем с Вашим коленчатым валом, Вы можете связаться с нами по телефону.

Коленчатый вал – наиболее ответственная, наиболее нагруженная и дорогостоящая деталь двигателя. Коленвал работает в крайне неблагоприятных условиях: на него действуют ударные динамические нагрузки, силы трения, неуравновешенные моменты, крутильные колебания и вибрации, высокие температуры, статические нагрузки от сопрягаемых деталей. Именно коленчатый вал принимает на себя все недостатки сборки двигателя. Дефекты геометрии блока или шатунов в первую очередь скажутся на ресурсе коленчатого вала. Однако, несмотря на столь высокие требования к этой детали, качественный коленчатый вал при условии грамотной сборки двигателя обладает прекрасным ресурсом. В этом проявляется рациональность и высокий запас надежности советстких конструкций дизелей строительной и сельскохозяйственной техники.

При приобретении коленчатого вала перед сборкой двигателя покупатель имеет право (а, скорее, обязанность!) проверить полностью коленчатый вал перед установкой в двигатель. Такая проверка может проводится на ремонтном предприятии, в шлифовальной мастерской, на заводе. Даже если вы купили абсолютно новый коленчатый вал, все равно стоит проверить его перед установкой. Но все же дефекты новых коленчатых валов встречаются гораздо реже, чем дефекты ремонтных коленвалов.

Большинство проблем типичны.

1. Ускоренный износ шеек коленчатого вала.

Слишком быстрый износ шеек коленвала чаще всего связан с проблемами блока. Обязательно необходимо проверить геометрию посадочных мест блока под подшипники. В этом случае коленчатый вал может «болтаться» в постелях блока, что приводит к существенному увеличению нагрузок и быстрому износу. Втоой причиной, ставшей особенно актуальной в последние годы, может быть некачественный материал коленчатого вала. На рынке присутствует достаточно большое количество недорогих коленчатых валов импортного производства. Среди них есть как качественные, прекрасно зарекомендовавшие себя марки, так и откровенные подделки. Конечному потребителю бывает непросто разобраться. В случае использовнаия высокопрочного чугуна, ресурс коленчатого вала остается практически неизменным. Например, фирма BLAT использует только чугун ВЧ при производстве коленчатых валов и пятилетняя практика показывает высокий ресурс деталей BLAT. Но в случае, если на материале решили секономить, использовать более мягкий серый чугун или сталь, незакаленную токами высокой частоты, тогда ресурс коленчатого вала и межремонтные периоды существенно уменьшаются.

2. Задиры на поверхностях шеек коленчатого вала.

Задиры на шейках коленчатого вала, как правило, связаны с состоянием системы смазки дизеля. Здесь может быть очень большое число факторов: некачественное масло, нарушение сроков замены масла, засорение масляного фильтра, недостаточное давление в системе. Также задиры могут образоваться вследствие проблем с охлаждением дизеля или с нарушением температурного режима, так как перегрев разжижает масло. Износ поршневых колец приводит к попаданию частичек топлива или продуктов сгорания в масло, что также разжижает его.

В этом случае коленчатый вал шлифуется, меняются вкладыши. Необходимо также проверить систему смазки, систему охлаждения, систему питания дизеля, заменить фильтрующие элементы, проверить масляные каналы и заменить поршневые кольца при необходимости. Достаточно большой перечень работ делает экономически рациональным проведение полного капитального ремонта двигателя.

3. Ускоренный износ поверхностей под полукольца осевого смещения коленвала.

Встречается значительно реже, чем царапины, задиры или трещины. Наиболее частая причина — неисправность привода выключения сцепления вследствие неправильной эксплуатации водителем. В случае такого дефекта необходимо заменить полукольца осевого смещения и отремонтировать привод сцепления. Следует обращать внимание на правильную эксплуатацию для профилактики. Полукольца осевого смещения, как правило, приобретаются вместе с вкладышами — входят в комплект коренных вкладышей. Исключение составляют полукольца осевого смещения, на ЯМЗы и КамАЗы, корторые продаются отдельно от коренных вкладышей.

4. Царапины на поверхностях шеек коленвала.

Этот дефект встречается очень часто. Следует отличать царапины на шейках от усталостных трещин. Царапина при осмотре с лупой имеет светлое дно, в то время как дно трежины не просматривается (черного цвета). При полировке царапина начинает исчезать, а трещина остается на месте. Обычно царапины располагаются прямо на шейке, а трещины захватывают, часть галтели. Геометрически царапина обычно плавная, трещина имеет кривую ломанную форму. Небольшие царапины естественным образом появляются при долговременной эксплуатации. Также царапины образуются при наличии посторонних частиц в масле. Возможны подобные повреждения при транспортировке. Для неглубоких царапин бывает достаточно отполировать шейки коленчатого вала. Если царапина имеет глубину более 3-5 микрон, необходимо все шейки (или все шатунные, или коренные, в зависимости от того, на какой повреждение) отшлифовать на следующий ремонтный размер. Следует обратить внимание на все шейки коленчатого вала и проверить их форму измерениями в 2-х плоскостях. Проверить поверхности шатунов под вкладыш на элипсность и конусность. Следует заменить моторное масло, масляный фильтр. Для профилактики необходимо регулярно проверять систему смазки и менять масло. Также важно использовать рекомендуемое моторное масло.

5. Биения, прогиб коленчатого вала.

Прогиб коленчатого вала часто встречается в длинных коленчатых валах комбайнов, строительной техники. В большей степени изгибу оси подвержены валы рядных двигателей с большим количеством цилиндров. Также изгиб чаще встречается в коленчатых валах изготовленных из некачественного мягкого материала. Проверка коленчатого вала на изгиб несложна. Вал укладывается на призмы, установленные на ровной толстой металлической плите. Вращая коленвал, с помощью индикатора проверяется прогиб оси коленвала. Допускается изгиб в среднем до 0,05 мм., и этот допуск связан с общим размером детали. Точнее вы это узнаете прочитав чертеж по допуску на осевое биение конкретного коленчатого вала. Если обнаружен изгиб более допускаемого, проводится выпрямление коленчатого вала.

6. Отклонение шеек от размера

Постепенный износ шеек коленчатого вала — естественный процесс. При установке вала в двигатель существуют определенные требования к размеру. Для разных коленчатых валов они различны. В целом допуски для новых коленчатых валов составляют не более 2 соток. Допуск коленчатого вала при ремонте двигателя составляет не более 5 соток. Коленчатые валы с отклонениями размеров шеек более 5 соток однозначно подлежат шлифовке на следующий ремонтный размер.

7. Трещины коленвала.

Трещина коленчатого вала — наиболее опасный дефект, который может привести к быстрому усталостному излому, что в свою очередь выводит из строя сопрягаемые детали. При наличии трещины любого размера и любой локализации коленчатый вал не ремонтируется. Определить наличие или отсутствие трещин можно тщательным визуальным осмотром. В помощь визуальному осмотру применяют метод проливания поверхностей щеек взвесью тонкой металлической пыли в керосине или в солярке. Металлическая пыль садится на все впадины цилиндрической поверхности и на силовые линии магнитного поля детали. Дальше главное- все эти места вытирают насухо и тщательно осматривают через лупу и определяют куда села пыль. Царапины имеют светлое дно, линия царапин не имеет ломаного характера, часто имеет плавные радиусы. Трещины идут в глубину металла, заполнены грязью и не имеют дна. Линия трещины не меняет свое направление плавно, может иметь ломанные и прямые (либо слабо искривленные участки). Магнитные линии исчезают после уборки пыли.

Также примненяется магнитная дефектоскопия. Но для коленчатых валов мы этот метод принципиально не рекомендуем, так как полностю размагнитить коленчатый вал не удается и остаточное магнитное поле собирает из масла все мелкие металлические включения, что крайне плохо для ресурса коленчатого вала.

Цветная дефектоскопия где-то аналогична проливанию пылью и вполне приемлима для поиска мест тщательного осмотра с увеличением.

Ультрозвуковая дефектоскопия дает вполне надежные результаты и не вредит валу, но она существенно дороже и основное ее преимущество- определение внутренних дефектов литья и металлического проката не актуально для коленчатых валов, так как здесь разрушение начинается на поверхности и внутренние дефекты крайне редки из-за особенностей технологий изготовления заготовок коленчатых валов, это меньше чем 1 из 10000.

Несмотря на то, что многие фирмы беруться «починить» треснувший коленчатый вал, этого делать категорически не стоит. Треснувший коленчатый вал никогда и ни при каких обстоятельствах не подлежит ремонту.

Источник

Виды дефектов коленчатого вала

Самым ответственным элементом в конструкции двигателя является коленчатый вал, работа которого осуществляется под воздействием динамических и ударных деформаций, вибраций, а также колебаний и высоких температур. Если шатуны или блоки имеют дефекты в геометрии, то ресурс роботы коленчатого вала будет значительно уменьшен. Но если сборка двигателя осуществлялась грамотно, а сам коленвал изготовлен качественно, то ресурс его работы будет большим. Коленчатый вал необходимо проверить перед тем, как он будет установлен в двигатель. Причем независимо от того, новый он или ремонтный.

Износ шеек коленчатого вала

Данный недостаток возникает в результате нарушенной правильной розстановки деталей блока. В данном случае следует осмотреть места под подшипники. Шейка коленвала изнашивается в результате того, что вал «болтается», и тогда он подвергается воздействию увеличенных нагрузок.

Еще одна причина слишком быстрого износа шеек – это материал невысокого качества самого коленвала. Желательно приобретать запчасти для машин у известных и проверенных поставщиков и производителей, чтобы не попасть на подделку или детали низкого качества. Особенно большим ресурсом обладают коленчатые валы из высокопрочного чугуна. Если же производитель при изготовлении вала использовал сталь либо мягкий серый чугун, то ресурс работы вала будет небольшим.

Задиры на шейке распределительного вала

Возникнуть такая проблема может:

- из-за использования смазки низкого качества;

- в результате засорения фильтра для масла;

- если масло не менялось вовремя;

- если система характеризуется недостаточным давлением;

- при перегреве, так как высокая температура уменьшает вязкость масла и его смазывающие свойства ухудшаются.

Исправить дефект можно методом шлифовки вала при помощи вкладышей. Но для того чтобы предотвратить подобную проблему в будущем, нужно сделать проверку системы смазки и при необходимости устранить все обнаруженные недостатки.

Устранение царапин на шейке коленвала

Нельзя путать царапины с усталостными трещинами. Отличить их достаточно просто: если взять лупу и осмотреть царапину, то можно увидеть светлое дно, а в трещинах дно будет иметь темный цвет. Также царапину можно удалить простой полировкой, в то время как трещины таким методом не удаляются. Еще одним важным отличием царапины от трещины является ее форма: она является прямой, а трещина зачастую характеризуется ломаной линией.

Если царапины неглубокие, то можно осуществить полировку шеек коленвала, но при глубине царапины свыше 5 мкм придется шлифовать поверхность на следующий ремонтный размер. Перед дальнейшей эксплуатацией двигателя необходимо заменить масло и масляный фильтр. Не помешает произвести проверку шатунов на эллипсность.

Прогиб коленвала

Зачастую такой дефект характерен для валов тяжелой строительной и сельскохозяйственной техники (например, комбайнов). Также прогнуться может вал, который был сделан из материала низкого качества, то есть из мягкого чугуна. Если анализ показал деформацию вала более 0,1 миллиметр, то необходимо выполнить его выпрямление.

Трещины в шейке коленчатого вала

Данный дефект считается одним из серьезнейших, ведь трещины могут стать причиной возникновения излома, это, повлияет и на детали, сопряженные с коленвалом. Коленчатый вал с трещинами (вне зависимости от их размеров и места расположения) необходимо заменить, ремонтировать его нельзя!

Источник

Дефекты коленчатых валов и способы их устранения

| Дефект | Способ устранения |

| Износ коренных и шатунных шеек; овальность, конусность, задиры посадочных мест под распределительную шестерню, шкив и маховик | Шлифование под ремонтный размер. Нанесение покрытий электродуговой наплавкой, электроконтактной приваркой ленты, газотермическим напылением порошковых материалов. Наплавка с последующим обтачиванием и шлифованием, электроконтактная приварка ленты с последующим шлифованием |

| Износ маслосгонной резьбы | Углубление резьбы резцом и шлифование шейки до выведения следов износа |

| Износ шпоночных канавок Износ посадочного места наружного кольца шарикоподшипника в торце вала | Фрезерование под увеличенный размер шпонок, новой шпоночной канавки; наплавка с последующим фрезерованием шпоночной канавки Растачивание посадочного места, запрессовка втулки с последующим растачиванием, наплавка с последующим растачиванием |

| Износ отверстий под штифты крепления маховика | Развертывание под ремонтный размер |

| Износ резьбы | Растачивание или зенкерование с последующим нарезанием резьбы увеличенного размера, углубление резьбовых отверстий с последующим нарезанием такой же резьбы под удлиненные болты (пробки) |

| Скручивание вала (нарушение расположения кривошипов) | Шлифование шеек под ремонтный размер с последующей балансировкой, наплавка шеек с последующим обтачиванием, шлифованием и балансировкой |

| Торцевое биение фланца маховика | Подрезание торца фланца на токарном станке с последующей балансировкой |

| Изгиб вала: до 0,15. 0,2 мм до 0,2. 1,2 мм Трещины | Шлифование шеек под ремонтный размер Правка под прессом или чеканка шеек Шлифование шеек под ремонтный размер, разделка трещин с помощью абразивного инструмента |

| Коррозия трущихся поверхностей | Зачистка шлифовальной шкуркой, шлифование и полирование |

Большинство изношенных валов имеют прогиб, значение которого контролируют при установки их крайними коренными шейками на призмы индикатором, который закреплен на штативе. Вал поворачивают в призмах вручную, наблюдая за показаниями индикатора. Разность между крайними показаниями индикатора за один оборот коленчатого вала представляет собой значение прогиба. Если прогиб превышает значение, указанное в технических условиях, то его устраняют правкой. Если значение прогиба меньше, то вал не правят, а шлифуют под ремонтный размер.

Правка вала методом статического изгиба.При данном методе правку проводят на гидравлических прессах путем нагружения и разгружения вала. В зависимости от прогиба и опыта правильщиков зависит число нагружений, их величина и направление. Процесс нагружения повторяют до тех пор, пока прогиб оси вала не станет меньше допустимого. Недостаток данного метода — это снижение усталостной прочности и пластичности вала, так как в зоне галтелей шатунных шеек могут развиваться старые и зарождаться новые микро- и макротрещины, а также возможен возврат прогиба.

Правка вала методом чеканки.Этот метод наиболее успешно следует применять для правки валов двигателей с рядным расположением цилиндров, имеющих аварийные прогибы до 0,75 мм (биение 1,5 мм). Снижение усталостной прочности не наблюдается, сохраняется высокая стабильность формы детали в эксплуатации.

Чеканку галтелей выполняют клепальным пневматическим молотком КМП-14М или ручным слесарным молотком массой 0,8 кг со специальными бойками, размеры которых должны соответствовать размерам галтелей. Перед чеканкой у вала определяют место и направление наибольшего изгиба, после чего его устанавливают на призмы максимальным прогибом вниз.

Если максимальное биение находится в области третьей коренной шейки в плоскости кривошипа, то выполняют чеканку галтелей первой и второй шеек в зоне перекрытия коренной и шатунной шеек на дуге 40. 50°. После чего проводят контроль биения вала. Если значение биения выше допустимого, то необходимо: чеканить галтели третьей и четвертой шеек; контроль биения; чеканить галтели пятой и шестой шеек. При биении коленчатого вала больше 0,8 мм чеканку проводят неоднократно в указанной последовательности.

Когда максимальный прогиб находится в плоскости, перпендикулярной кривошипам, правку вала осуществляют чеканкой двух симметрично расположенных галтелей относительно выпрямляемой шейки. Участок наклепа располагается под углом 45° к плоскости кривошипа.

Коленчатые валы шлифуют под ремонтный или номинальный размеры. Шлифование под ремонтный размер чаще всего выполняют в одну операцию. Величина износа шеек определяет ремонтный размер шеек, выбор которого проводится в соответствии с техническими условиями.

Для шлифования шеек применяют универсальные шлифовальные станки ЗА423 и ЗВ423. Сначала шлифуют коренные шейки и другие поверхности, находящиеся на одной с ними оси, а затем шатунные. Шейки вала шлифуют электрокорундовыми на керамической связке шлифовальными кругами зернистостью 16. 60 мкм.

Перед шлифованием шлифовальный круг правят алмазным карандашом, закрепленным в оправке, при обильном охлаждении эмульсией. Цилиндрическую часть круга правят, перемещая алмазный карандаш в горизонтальной плоскости, а галтели — качанием оправки с карандашом в этой же плоскости. Боковые плоскости круга обрабатывают до требуемой ширины при поперечной подаче шлифовального круга. Шлифовальные круги рекомендуется править после шлифования одного-двух коленчатых валов.

Базовыми поверхностями при шлифовании коренных шеек являются центровые отверстия. Шлифование шатунных шеек проводят на другом станке, оборудованном центросместителями, обеспечивающими совпадение осей шатунных шеек с осью вращения станка.

Крайние коренные шейки коленчатого вала закрепляют в патрон центросместителя, предварительно установленного на требуемый радиус кривошипа, что обеспечивает погрешность базирования не более 0,03 мм. Затем шатунные шейки выставляются только в горизонтальной плоскости. Предварительно шлифуемую шейку выставляют призмой, окончательно — индикаторным устройством. Показание индикатора равняется половине припуска на шлифование. При окончательно отшлифованной шейке индикатор устанавливается на «ноль».

Припуск на шлифование оставляют в пределах 0,3. 0,5 мм на сторону. В каждом конкретном случае режимы шлифования уточняются в зависимости от жесткости коленчатого вала.

шлифовального круга, м/с. 25. 35

шлифуемой поверхности, м/мин. 18. 25

Поперечная подача круга, м/м

черновое шлифование. 0,02. 0,03

чистое шлифование. 0.003. 0,006

Продольная подача, мм/об. 7. 11

Для предотвращения появления микротрещин при шлифовании применяют обильное охлаждение. Струя охлаждающей жидкости должна полностью покрывать рабочую поверхность шлифовального круга. В качестве охлаждающей жидкости используют эмульсию (10 г эмульсионного масла на 1 л воды).

Когда полностью использованы предусмотренные конструкторами межремонтные размеры, что соответствует максимальному накоплению усталостных напряжений, на изношенные шейки коленчатого вала наносят металлопокрытия. Усталостные напряжения возникают из-за неравномерного износа шеек, кратковременных перегрузок двигателя, неравномерной подачи топлива к цилиндрам, смещения опор блока в связи со старением металла. Предел выносливости у таких коленчатых валов снижается на 20. 25% по сравнению с новыми. Зона накопления усталостных повреждений у карбюраторных двигателей находится в центральной части шеек (щеки значительно прочнее шеек) в зоне маслопроводящих отверстий, у дизельных — в зоне перехода галтели в щеки вала. Основной опасной нагрузкой для дизельных двигателей считают изгибающий момент (разрушение вала по щекам), а для карбюраторных — крутящий (разрушение вала по шейкам).

При перешлифовках валов карбюраторных двигателей удаляются поверхностные слои шеек с накопившимися усталостными повреждениями, а их наращивание приводит к разгрузке наиболее напряженных слоев металла, что способствует восстановлению их ресурса. Для коленчатых валов дизельных двигателей перешлифовкой полностью удалить напряжение и предельно разрушенные слои металлов в зоне галтелей практически невозможно, поэтому их ресурс восстановить не удается.

Более 85 % объема восстановления шеек коленчатого вала выполняются сварочно-наплавочными методами.

Изношенные поверхности под шкив и шестерни наращивают на наплавочном станке У-651У4 или натокарно-винторезном, оснащенном наплавочной головкой ОКС-6569, электродуговой наплавкой проволоки 18ХГС или ЗОХГС диаметром 1,0. 1,5 мм в среде углекислого газа. После наплавки проверяют состояние центровых отверстий. Видимые забоины, вмятины и следы коррозии исправляют растачиванием на токарно-винторезном станке типа 1М63 или 16К20. Для этого вал зажимают в патроне за первую коренную шейку, а под крайнюю устанавливают люнет. Затем выверяют вал и добиваются, чтобы биение коренной шейки было не более 0,03 мм. Исправляют центровое отверстие протачиванием до выведения следов износа.

Для исправления второго центрового отверстия вал зажимают в патроне за поверхность под шестерню коленчатого вала, а люнет устанавливают под первую коренную шейку и поджимают вращающимся центром. Наплавленные поверхности протачивают на станке типа 1М63 с применением резцов с твердосплавными пластинами марки ТК. Шлифование обработанных поверхностей проводят на круглошлифовальных станках типа ЗБ161.

Шпоночный паз заваривают в среде углекислого газа и наплавляют всю шейку вала проволокой 08Г2С или 08ГС толщиной 0,8. 1,2 мм на полуавтомате А-547У или ЦЦГ-301 для дуговой сварки. Паз заваривают на всю глубину с превышением наплавленного слоя над остальной поверхностью примерно на 1 мм. Фрезеруют шпоночные пазы на горизонтально-фрезерном станке типа 6Р82Г. Для точного размещения и обработки паза применяют специальное приспособление. Контролируют положение паза относительно диаметральной плоскости и угловое смещение относительно оси первого кривошипа.

Для упрочнения валов применяют накатывание галтелей роликами из твердосплава. Накатные устройства должны обеспечивать пневматическое, гидравлическое или пневмогидравлическое статическое (безударное) нагружение роликов и иметь автоматический регулятор давления для поддержания постоянного усилия накатывания требуемой величины. Подвод роликов, достижение требуемых усилий накатывания, а также снятие нагрузки (отвод роликов) следует осуществлять плавно при вращающемся коленчатом вале. Накатывание неподвижного вала вращающимися накатными устройствами не рекомендуется, так как это ведет к фиксации прогиба от собственного веса. Прекращение вращения вала в процессе накатывания не допускается. В процессе накатывания упрочняемая поверхность галтелей должна смазываться жидким машинным маслом (93. 95%) в смеси с олеиновой кислотой (5. 7%). Смазывающая жидкость не должна содержать металлических или абразивных примесей.

Частота вращения коленчатого вала должна быть в пределах 40. 60 мин -1 ; давление роликов на галтели — 8000. 8500 Н/м 2 ; время упрочнения (обкатки) — 0,12. 0,18 мин; полное упрочнение галтелей на всех шатунных шейках выполняют за 2,5. 3,0 мин.

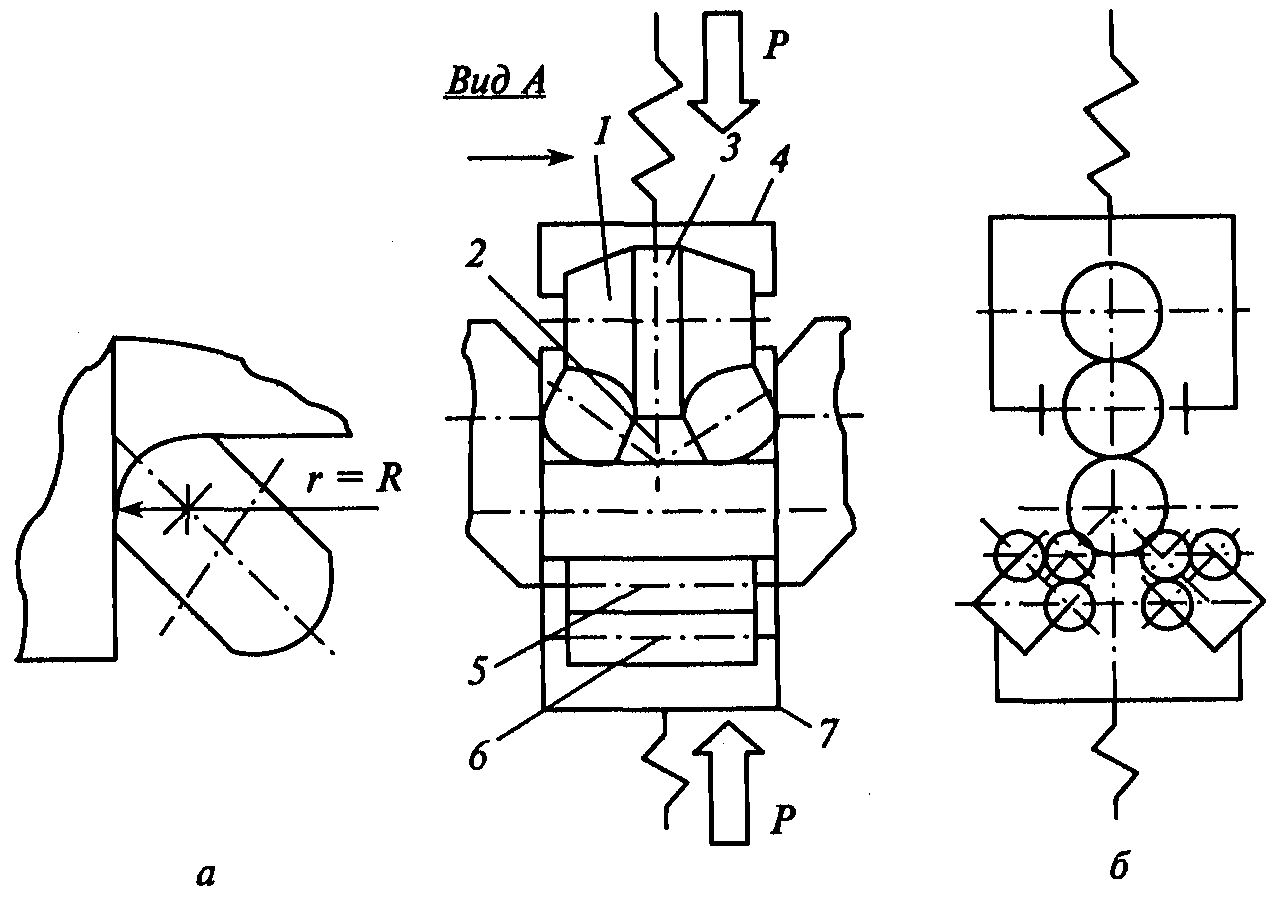

Галтели коленчатых валов обрабатывают по схеме «на врезание» (рис. 21.2, а); обкатывают с помощью устройства (рис. 21.2, б), позволяющего применять деформирующие ролики минимального диаметра и снижать тем самым силу обкатывания. Деформирующие конические ролики 1 размещены в сепараторе 2 и контактируют с опорным конусом 3, смонтированным в корпусе 4. Для предотвращения одностороннего нагружения коленчатого вала служат два поддерживающих ролика 5, каждый из которых опирается на два роликоподшипника 6, расположенных в нижней головке 7. Деформирующие и поддерживающие головки устанавливают в нагружающем устройстве клещевого типа, смонтированном на токарном станке, например 1К62. Сила деформирования создается гидроцилиндром, воздействующим на рычаги клещевого устройства. На упрочнение не оказывают влияние отклонения линейных размеров шеек, а рабочая и опорная части деформирующих роли-I ков разделены, чем существенно повышается их долговечность.

Рис. 21.2. Схема обкатывания галтелей:

а — по схеме «врезание»; б — устройство для обкатки

Диаметр деформирующего ролика — 12 мм, угол конуса — 25°, угол опорного конуса — 46°. Радиусы закругления ролика соответствуют минимально допустимым радиусам галтелям. Для предотвращения остаточного деформирования вала обкатывание производят в три-четыре перехода (по несколько шеек в каждом переходе). Силу в каждом переходе создают таким образом, чтобы деформация вала, образовавшаяся за предыдущий переход, компенсировалась при последующем переходе. В результате достигается соосность коренных шеек 0,01 . 0,03 мм, не требуется холодная правка вала, а их сопротивление усталости повышается на 55. 75 %.

Полированиешеек коленчатого вала алмазными лентами. Полирование производят на специальном станке одновременно всех коренных и шатунных шеек. Станок обеспечивает вращательное и возвратно-поступательное (колебательное) движения обрабатываемого вала и прижим с регламентированной силой. Постоянный контакт инструментов и детали обеспечивается за счет синхронного вращения копиров и обрабатываемого вала. Нарезанные кусочки алмазной ленты наклеиваются на башмаки с дугообразной рабочей частью. Радиальная сила прижима инструмента к шейке вала создается пружиной. При полировании необходимо обеспечивать постоянный подвод СОЖ в зону обработки.

Режим полирования: частота вращения вала — 0,8 с -1 ; сила прижима инструмента — 120 Н; амплитуда колебаний — 4 мм; частота колебаний — 0,5 с -1 ; СОЖ — ОСМ-1.

Полирование шеек коленчатого вала пастами. Вкачестве полирующего материала применяют пасту ГОИ или алмазную пасту. Давление полировальных хомутов на шейки вала должно быть в пределах 100. 120 Н/м 2 . Продолжительность полировки при частоте вращения коленчатого вала 150 мин -1 составляет 3. 5 мин.

Суперфиниширование.Для доводки шеек вместо полирования применяют также суперфиниширование. Суперфиниширование выполняют головкой, оснащенной абразивными брусками, на специальном полуавтомате 3875К. Зернистость брусков 4. 8. В качестве СОЖ используют смесь керосина с маслом или жидкость ОСМ-1. Шероховатость после обработки составляет

Уравновешивание коленчатых валов нарушается вследствие износа трущихся поверхностей (при эксплуатации), неравномерном наращивании изношенных поверхностей и механической обработке. Увеличенный в результате этого дисбаланс приводит к дополнительным вибрациям, ухудшающим работу двигателя. Уравновешенность вала достигается либо сверлением отверстий, либо фрезерованием щек. Балансировку коленчатых валов проводят на станке КИ-4274.

21.3. Класс деталей «полые цилиндры»

К полым стержням относятся детали с отношением их высоты к наибольшему диаметру не менее 0,5. К этому классу относятся гильзы цилиндров, втулки, крышки подшипников первичного вала коробки передач, фланцы валов коробки передач, ступицы колес, чашки дифференциалов, втулки и др. Детали этого класса чаше всего изготавливаются из модифицированного, ковкого и специального чугуна, углеродистых сталей.

Особенность деталей данного класса — это наличие концентричных наружных и внутренних цилиндрических поверхностей. Они могут иметь гладкие и ступенчатые, зубчатые и шлицевые, фланцевые и сложные поверхности.

В процессе эксплуатации детали подвергаются механическим нагрузкам и для них основными видами износа являются коррозионно-механический и молекулярно-механический, которые характеризуются следующими явлениями — молекулярным схватыванием, переносом материала, разрушением возникающих связей, вырыванием частиц и образованием продуктов химического взаимодействия металла с агрессивными элементами среды. Полые стержни работают в условиях трения, которое сопровождается цикличным изменением температуры и наличием агрессивной среды. Основные дефекты, характерные для деталей этого класса деталей — износ внутренних и наружных посадочных мест под подшипники; износ шеек под сальники; износы, задиры, кольцевые риски на трущихся поверхностях.

Внутренние и наружные поверхности этих деталей, а также их торцы являются базовыми при механической обработке.

Износ отверстий под подшипники и шейку шестерни, сальники устраняют постановкой дополнительных ремонтных деталей (ДРД) — втулок. Если же при восстановлении отверстий под подшипники и сальники используется вибродуговая наплавка, то они сначала растачиваются, наплавляются в два слоя, а затем растачиваются в соответствии с заданным размером.

Если же на детали имеются шейки, то их износ может устраняться, либо вибродуговой наплавкой (механическая обработка, наплавка и механическая обработка с последующим шлифованием), либо электроконтактной приваркой стальной ленты (шлифование, приварка ленты, шлифование поверхности ленты).

При восстановлении полых стержней необходимо обеспечивать размеры и шероховатость восстановленных поверхностей, твердость и прочность сцепления нанесенного материала с основным металлом, а также соосность и симметричность относительно общей оси, допустимую цилиндричность и круглость.

Технологический процесс восстановления деталей данного класса начинают с подготовки изношенных поверхностей к наплавке. Затем выполняют операции, связанные термическим воздействием на деталь. После чего осуществляют: подготовку поверхностей под постановку ДРД, устанавливают ДРД и обрабатывают их; готовят поверхности к электрохимическому наращиванию, наращивают поверхность и предварительно ее обрабатывают. В конце технологического процесса проводят чистовую обработку и хонингование поверхностей.

Наиболее характерной деталью в классе «полые цилиндры» является гильза цилиндров. Основные дефекты гильз: износ зеркала Цилиндра; износ, изменение формы и взаимного расположения верхнего и нижнего установочных поясков относительно оси цилиндра; сколы и трещины любого размера и расположения; отложения накипи на поверхности, омываемой водой; отложения накипи на поверхностях посадочных поясков; коробление, отколы, глубокие задиры или потеря натяга вставки гильзы. При наличии сколов или трещин любого размера и расположения гильзы выбраковывают.

Коррозионный износ и деформацию поясков гильзы устраняют железнением (предварительное шлифование, нанесение покрытия и окончательное шлифование до исходного размера) или плазменным напылением с последующим оплавлением покрытия (предварительное шлифование, струйная обработка, несение покрытия, оплавление покрытия кислородным пламенем, окончательное шлифование восстановленных поясков).

Износ зеркала цилиндра устраняется растачиванием с последующим хонингованием под один из ремонтных размеров и постановкой ДРД.

Для растачивания зеркала гильза цилиндров устанавливается в приспособление (рис. 21.3), в котором она базируется посадочными поясками. Растачивание гильз производится под один из ремонтных размеров на алмазно-расточном станке 2А78Н резцами, оснащенными пластинками из эльбора или твердого сплава ВК6. Режим резания: подача — 0,03. 0,05 мм/об; скорость резания — 80. 100 м/мин; глубина резания — 0,015. 0,2 мм.

| Рис. 21.3. Приспособление для центровки и закрепления гильзы на столе расточного станка: 1 — корпус; 2 — верхний и нижний пояса зажима гильзы; 3 — резец; 4— индикаторное приспособление совмещения оси гильзы цилиндров с осью шпинделя; 5 — верхний и нижний посадочные пояски приспособления; 6 — гильза; 7 — стяжной винт пояса с рукояткой |

После растачивания отверстие гильзы обрабатывают на хонинговальных станках ЗГ833 и ЗА83С-33. Черновое хонингование производят брусками КЗ 1 ОСТ 1 К или алмазными брусками АС6М1 100%-ной концентрации с содержанием алмазов в бруске 3,5 карата. Чистовое хонингование ведут брусками КЗМ20СМ1К или алмазными брусками АСМ20М1 100 %-ной концентрации. Хонингование ведут при режимах: окружная скорость — 60. 80 м/мин; возвратно-поступательная скорость — 15. 25 м/мин; давление на бруски — 0,5. 1,0 МПа (черновое хонингование) и 0,4. 0,6 МПа (чистовое); СОЖ — керосин; припуск на черновое хонингование — 0,05. 0,07 мм, а на чистовое — 0,01. 0,03 мм.

При восстановлении гильз постановкой ДРД используются легкосъемные пластины из стали 65Г, У10А или 60 С2А. Ленты толщиной 0,5; 0,6; 0,7 мм разрезаются на пластины в размер, обусловленный диаметром расточенной гильзы с учетом припуска под шлифование торцов. Глубина растачивания определяется конструктивными параметрами гильзы и ходом поршня. После обработки торцов пластину помещают между обжимными головками 5 и 7 (рис. 21.4) и, включив пневмоцилиндр 3, обжимают и свертывают пластину во втулку. С помощью штока пресса и калиброванного пуансона 2 запрессовывают втулку в гильзу цилиндров. В каждую гильзу последовательно запрессовывают две пластины определенной ширины. Стыковые зазоры пластин должны быть разведены в противоположные стороны (на 180°). Благодаря упругим свойствам и небольшой толщине пластины плотно прилегают к поверхности отверстия. Пластины друг к другу должны быть прижаты по торцу усилием в 10. 12 раз больше, чем усилие запрессовки их в цилиндр. Превышение длины пластин по сравнению с расчетной приводит к их выпучиванию внутрь гильзы. Гильзы с запрессованными пластинами подвергаются черновому и чистовому хонингованию.

Источник