Уплотнение газового стыка гильзы цилиндров ДВС

15 январь 2017, 19:26

Для одноцилиндрового двигателя, работавшего с относительно малыми давлениями газа, уплотнение стыка между цилиндром и головкой не являлось большой проблемой.

Ситуация усложнилась с появлением многоцилиндровых двигателей. Отдельные или попарно сблокированные цилиндры и соответствовавшие им отдельные на каждый цилиндр или пару цилиндров головки — стремление обеспечить надежный газовый стык. Поскольку нарушение этого стыка опасно не столько из-за утечки рабочего тела, сколько из-за попадания охлаждающей жидкости в цилиндр и картер со всеми вытекающими последствиями. Точно обработать две достаточно большие взаимосоединяющиеся плоскости (блоки и головки) можно, но при прогреве двигателя до рабочей температуры неизбежно возникало коробление указанных поверхностей вследствие тепловых деформаций. При увеличении силы затяжки шпилек или болтов, крепивших головку, тоже возникли деформации. Для увеличения числа шпилек или болтов необходимо было место для их размещения.

Существенное улучшение ситуации возникло с появлением достаточно надежных асбестометаллических прокладок и особенно с началом широкого применения в двигателестроении (по меньшей мере для небольших двигателей автомобильного типа) алюминиевых сплавов.

Легко деформировавшиеся асбестометаллические прокладки при затяжке болтов компенсировали неточность обработки и тепловые деформации головки и блока. Надежному уплотнению стыка способствовали и менее жесткие головки из алюминиевых сплавов. И тем не менее на многих современных двигателях большого литража со сблокированными цилиндрами и вставными гильзами сохранились индивидуальные на каждый цилиндр головки. Не говоря уже о двигателях воздушного охлаждения, в которых самой распространенной конструкцией является индивидуальное крепление цилиндров и головок к картеру. Однако дальнейшее форсирование двигателей, повышение максимального давления газа заставили конструкторов вспомнить о двигателях Бугатти с единой отливкой блока цилиндров и головки.

Гильзы цилиндров

С появлением блок-картера у автомобильных двигателей или блок-рамы на судовых двигателях стали использовать съемные гильзы цилиндров, что делало их более ремонтопригодными и повышало срок службы двигателя. Кроме того, представилась возможность экономить дорогостоящие легированные материалы. Для того чтобы обеспечить износостойкость поверхности (зеркала) цилиндра, необходимо было применять качественный материал на всю отливку двигателя или запрессовать износостойкие гильзы, которые можно было растачивать на ремонтный размер, но трудно заменять на новые.

Но технология изготовления и материалы в принципе оставались прежними — литье черных металлов в земляные формы (малогабаритные гильзы автомобильных и тракторных двигателей отливались на центробежных литейных машинах).

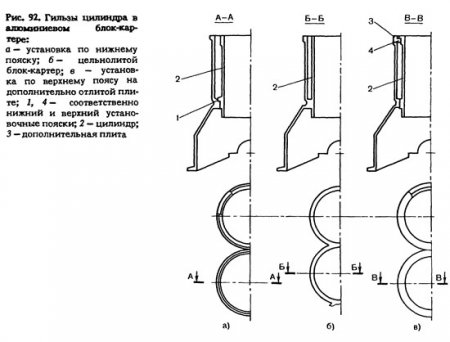

Уже в 50-е гг. появились блок-картеры, отлитые из алюминиевых сплавов. Они позволяли существенно уменьшить массу двигателя. В 60-х гг. освоена новая технология — литье легких сплавов под давлением. Основным достоинством такой технологии является высокая степень автоматизации. Широкому внедрению ее способствовало и то обстоятельство, что автомобильные двигатели стали выпускаться огромными сериями — по 200. 400 тыс. шт. в год и более, и применение сложных и дорогостоящих литейных автоматов оказалось вполне рентабельным. Несколько изменилась и конструкция блока: цилиндр стали фиксировать по нижнему пояску (см. рис. 92, а). Американскими инженерами в 70-е гг. были разработаны литейные сплавы и режимы литья, позволяющие создать достаточно износостойкую поверхность цилиндра, отлитого из алюминия как одно целое с блок-картером на автоматической машине (рис. 92, б). Но такие блоки потеряли основное достоинство — жесткость. Кроме того, повысилось изнашивание из-за разности в тепловых расширениях цилиндра и стенки блока и увеличились возникавшие при этом деформации поверхности цилиндра. Конечно, можно применить для таких блоков конструкцию с дополнительной верхней плитой, в гнезда которой устанавливали цилиндры (рис. 92, в). Этим достаточно широко пользовались автоспортсмены при доводке двигателей с алюминиевыми блоками. Сохранились все преимущества автоматизированного литья, цилиндр разгружался от тепловых деформаций в осевом направлении.

Но двигатели со вставными гильзами с фиксацией по верхнему или по нижнему пояску неизбежно увеличивались по длине по сравнению с теми, у которых цилиндры были отлиты как одно целое с блок-картером. В результате снижалась жесткость двигателя и увеличивалось изнашивание подшипников коленчатого вала. Расход металла на увеличение длины двигателя и компенсацию потери жескости возрастал.

В настоящее время наметилась тенденция возврата к конструкции с цельнолитыми блок-картером и цилиндрами.

Источник

Способы уплотнения гильз цилиндров в блоке цилиндров

Кривошипно-шатунный механизм

Гильзы цилиндров

Гильза цилиндра является направляющей втулкой движущегося поршня и образует вместе с головкой цилиндра полость, в которой осуществляется рабочий цикл.

Поршень, перемещаясь внутри гильзы возвратно-поступательно, оказывает на ее рабочую поверхность значительное давление. В верхней части гильзы из-за изменения направления движения поршня происходит разрыв масляной пленки и возникает граничное трение.

Кроме того, верхний пояс гильзы в результате воздействия продуктов сгорания высокой температуры подвергается электрохимической коррозии. В результате переменного давления со стороны рабочей полости цилиндра стенки гильзы, особенно при недостаточной толщине, могут совершать колебания в радиальном направлении. Это сопровождается изнашиванием и даже разрушением как самой гильзы, так и стенок блока.

С учетом вышеизложенного к гильзам цилиндров предъявляются следующие требования:

- большая жесткость и высокая прочность стенок и посадочных поясков;

- высокая износостойкость;

- полная герметизация стыков и сопряжений;

- простота конструкции и технологичность.

Для плотного прилегания поршня и поршневых колец к цилиндру и уменьшения сил трения между ними внутреннюю полость цилиндров обрабатывают с большой степенью точности и высоким значением шероховатости, поэтому она называется зеркалом цилиндра.

В качестве материала для изготовления гильзы цилиндра чаще всего используется серый чугун, который хорошо удерживает масляную пленку, отличается высокой износоустойчивостью и коррозийной стойкостью, а также имеет относительно низкую стоимость. Для повышения износостойкости чугуна в его сплав добавляют хром, молибден, фосфор, ванадий, медь.

На рисунке 1 представлены гильзы различной конструкции.

Применение гильз упрощает требования к изготовлению самого блока цилиндров. Кроме того, при выходе из строя одного из цилиндров не требуется замена всего блок-картера.

«Сухие» гильзы изготавливаются двух видов: с верхним опорным буртиком (рис. 1, б) и без него. Толщина стенок «сухих» гильз от 2 до 4 мм. «Сухие» гильзы могут также выполняться в виде короткой вставки в верхней части цилиндра, которая подвержена наибольшему изнашиванию и максимально напряжена. Такие вставки изготовляют из кислотоупорного высоколегированного чугуна, обладающего высокой износостойкостью.

При установке «мокрых» гильзы ее бурт (рис. 1, в) выступает над привалочной плоскостью блока на 0,05…0,15 мм. Это позволяет эффективно уплотнять ее, зажимая бурт через прокладку между блоком и головкой блока цилиндров.

Герметизация рубашки охлаждения в кольцевых канавках нижнего направляющего пояса осуществляется специальными уплотняющими кольцами из резины или каучука, либо медными прокладками. Эти же прокладки используются для регулировки положения гильзы по высоте.

Необходимая жесткость гильзы достигается выбором толщины ее стенок (5…8 мм), а также плотной посадкой гильзы в зоне ее центрирующих поясков в верхней и нижней плоскостях.

2.2. КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

16. Как уплотняется гильза в блоке цилиндров?

1. Тремя резиновыми кольцами — одно под буртом в проточке гильзы и два в расточках блока. 2. Прокладкой под буртом гильзы и кольцом в расточке блока. 3. Четырьмя резиновыми кольцами по два кольца в расточках блока в верхней и нижней зонах относительно гильзы.

17. Чем уплотняются водяные и масляные каналы между головкой цилиндров и блоком?

1. Общей резиновой прокладкой на каждом ряду цилиндров; резиновыми уплотнительными кольцами на втулках масляных каналов. 2. Индивидуальной резиновой прокладкой под каждой головкой цилиндра; резиновыми уплотнительными кольцами на втулках масляных каналов. 3. Общей прокладкой из асбестовой композиции на каждом ряду цилиндров; резиновыми уплотнительными кольцами во втулках масляных каналов.

18. Чем уплотняется зазор между головкой и блоком цилиндров?

1. Стальным опорным кольцом, запрессованным в огневую плиту головки и передающим усилие на бурт гильзы цилиндра. 2. Стальной прокладкой, которая деформируется стальным опорным кольцом, запрессованным в огневую плиту головки. 3. Оба ответа правильные. На автомобилях разных лет выпуска возможны разные варианты уплотнения.

19. Где выбивается индекс варианта гильзы и поршня цилиндра?

1. Гильзы — на нерабочей части бурта, а поршня — на боковой поверхности. 2. Гильзы — на рабочей, уплотняющей части бурта, а поршня — на днище камеры сгорания. 3. Гильзы — на нерабочей части торцевой поверхности бурта, а поршня — на торцевой поверхности днища.

20. Как обозначается индекс варианта гильзы и поршня?

1. Буквами А, Б, В. 2. Цифрами от 1 до 8. 3. Двухзначными цифрами 10, 20, 30, 40.

21. Почему при ремонте двигателя не допускается устанавливать в гильзу поршень, имеющий более высокий индекс варианта?

1. Снижается степень сжатия, повышаются расход топлива и дымность отработавших газов.

2. Возможны удары поршня о клапаны или головку цилиндра. 3. Оба ответа правильные.

22. Почему при ремонте двигателя не рекомендуется устанавливать в гильзу поршень, имеющий более низкий индекс варианта?

1. Снижается степень сжатия, падают мощность и экономичность двигателя, увеличивается токсичность отработавших газов и ухудшается пуск двигателя. 2. Ухудшается перемещение газов из камеры сгорания в надпоршневой зазор. 3. Необходима большая мощность для прокручивания коленчатого вала при пуске, ухудшаются пусковые качества двигателя.

23. Что дает попарная сборка гильз и поршней, имеющих одинаковые индексы вариантов?

1. Обеспечиваются заданные степень сжатия и зазор между днищем поршня и огневой плитой головки.

2. Повышается эффективность смесеобразования и сгорания топлива в надпоршневом зазоре.

3. Оба ответа правильные.

24. Какие кольца установлены в поршне?

1. Два компрессионных и одно маслосъемное.

2. Одно компрессионное и два маслосъемных.

3. Два компрессионных и два маслосъемных.

25. Чем отличаются верхнее и нижнее компрессионные кольца?

1. Размерами. 2. Внешняя цилиндрическая поверхность верхнего компрессионного кольца хромирована (блестит), а нижнего покрыта молибденом (матовая). 3. Внешняя цилиндрическая поверхность нижнего компрессионного кольца хромирована (блестит), а верхнего покрыта молибденом (матовая).

26. К чему приводит установка на поршни вместо верхнего хромированного кольца с

молибденовым покрытием?

1. При попадании пыли в цилиндр резко ускоряется износ верхнего компрессионного кольца и гильзы. 2. Нижнее кольцо изнашивается быстрее верхнего. 3. Оба ответа правильные.

27. Как надо устанавливать компрессионные кольца на поршне?

1. Скошенной стороной с клеймом «Низ» в сторону юбки поршня. 2. Скошенной стороной с клеймом «Верх» в сторону юбки поршня. 3. Скошенной стороной с клеймом «Верх» в сторону камеры сгорания.

28. Как устанавливается на поршне маслосъемное кольцо?

1. Скошенной стороной с клеймом «Верх» в сторону камеры сгорания. 2. Стык пружинного расширителя должен находиться диаметрально противоположно замку кольца. 3. Стороной с клеймом «Верх» в сторону поршневого пальца, замок кольца не должен совпадать со стыком пружинного расширителя.

29. Почему целесообразно заменять поршневые кольца не по одному, а комплектом?

1. Уменьшаются затраты на последующие ремонты и простои автомобиля. 2. Повышаются надежность и долговечность двигателя. 3. Оба ответа правильные.

30. Как устанавливается комплект колец на поршне?

1. Замки всех колец должны находиться на одной линии друг над другом. 2. Замки смежных колец должны быть развернуты на 180°. 3. Замки смежных колец должны быть развернуты относительно друг друга на 60°.

От: Васильев А.,  12494 просмотров

Для одноцилиндрового двигателя, работавшего с относительно малыми давлениями газа, уплотнение стыка между цилиндром и головкой не являлось большой проблемой.

Ситуация усложнилась с появлением многоцилиндровых двигателей. Отдельные или попарно сблокированные цилиндры и соответствовавшие им отдельные на каждый цилиндр или пару цилиндров головки — стремление обеспечить надежный газовый стык. Поскольку нарушение этого стыка опасно не столько из-за утечки рабочего тела, сколько из-за попадания охлаждающей жидкости в цилиндр и картер со всеми вытекающими последствиями. Точно обработать две достаточно большие взаимосоединяющиеся плоскости (блоки и головки) можно, но при прогреве двигателя до рабочей температуры неизбежно возникало коробление указанных поверхностей вследствие тепловых деформаций. При увеличении силы затяжки шпилек или болтов, крепивших головку, тоже возникли деформации. Для увеличения числа шпилек или болтов необходимо было место для их размещения.

Существенное улучшение ситуации возникло с появлением достаточно надежных асбестометаллических прокладок и особенно с началом широкого применения в двигателестроении (по меньшей мере для небольших двигателей автомобильного типа) алюминиевых сплавов.

Легко деформировавшиеся асбестометаллические прокладки при затяжке болтов компенсировали неточность обработки и тепловые деформации головки и блока. Надежному уплотнению стыка способствовали и менее жесткие головки из алюминиевых сплавов. И тем не менее на многих современных двигателях большого литража со сблокированными цилиндрами и вставными гильзами сохранились индивидуальные на каждый цилиндр головки. Не говоря уже о двигателях воздушного охлаждения, в которых самой распространенной конструкцией является индивидуальное крепление цилиндров и головок к картеру. Однако дальнейшее форсирование двигателей, повышение максимального давления газа заставили конструкторов вспомнить о двигателях Бугатти с единой отливкой блока цилиндров и головки.

Гильзы цилиндров

С появлением блок-картера у автомобильных двигателей или блок-рамы на судовых двигателях стали использовать съемные гильзы цилиндров, что делало их более ремонтопригодными и повышало срок службы двигателя. Кроме того, представилась возможность экономить дорогостоящие легированные материалы. Для того чтобы обеспечить износостойкость поверхности (зеркала) цилиндра, необходимо было применять качественный материал на всю отливку двигателя или запрессовать износостойкие гильзы, которые можно было растачивать на ремонтный размер, но трудно заменять на новые.

Но технология изготовления и материалы в принципе оставались прежними — литье черных металлов в земляные формы (малогабаритные гильзы автомобильных и тракторных двигателей отливались на центробежных литейных машинах).

Уже в 50-е гг. появились блок-картеры, отлитые из алюминиевых сплавов. Они позволяли существенно уменьшить массу двигателя. В 60-х гг. освоена новая технология — литье легких сплавов под давлением. Основным достоинством такой технологии является высокая степень автоматизации. Широкому внедрению ее способствовало и то обстоятельство, что автомобильные двигатели стали выпускаться огромными сериями — по 200. 400 тыс. шт. в год и более, и применение сложных и дорогостоящих литейных автоматов оказалось вполне рентабельным. Несколько изменилась и конструкция блока: цилиндр стали фиксировать по нижнему пояску (см. рис. 92, а). Американскими инженерами в 70-е гг. были разработаны литейные сплавы и режимы литья, позволяющие создать достаточно износостойкую поверхность цилиндра, отлитого из алюминия как одно целое с блок-картером на автоматической машине (рис. 92, б). Но такие блоки потеряли основное достоинство — жесткость. Кроме того, повысилось изнашивание из-за разности в тепловых расширениях цилиндра и стенки блока и увеличились возникавшие при этом деформации поверхности цилиндра. Конечно, можно применить для таких блоков конструкцию с дополнительной верхней плитой, в гнезда которой устанавливали цилиндры (рис. 92, в). Этим достаточно широко пользовались автоспортсмены при доводке двигателей с алюминиевыми блоками. Сохранились все преимущества автоматизированного литья, цилиндр разгружался от тепловых деформаций в осевом направлении.

Но двигатели со вставными гильзами с фиксацией по верхнему или по нижнему пояску неизбежно увеличивались по длине по сравнению с теми, у которых цилиндры были отлиты как одно целое с блок-картером. В результате снижалась жесткость двигателя и увеличивалось изнашивание подшипников коленчатого вала. Расход металла на увеличение длины двигателя и компенсацию потери жескости возрастал.

В настоящее время наметилась тенденция возврата к конструкции с цельнолитыми блок-картером и цилиндрами.

Источник