- Pereosnastka.ru

- Обработка дерева и металла

- Как избежать деформаций при сварке? Способы устранения сварочных деформаций

- Меры по предотвращению сварочных деформаций

- Техника сварки, позволяющая избежать сварочных деформаций

- Термообработка после сварки для устранения напряжений и деформаций

- Отпуск после сварки для снятия напряжений

- Отжиг для устранения внутренних напряжений

- Аргонодуговая обработка для снятия остаточных напряжений

- Проковка сварного шва с целью уменьшения напряжений и устранения деформаций

- Термическая правка металла

- Механическая правка сварного соединения

- Сварочные напряжения и деформации

- Определение сварочных напряжений и деформаций

- Причины возникновения

- Классификация напряжений и деформаций

- Как предотвратить возникновение

- Методы устранения напряжений

- Методы устранения деформаций

Pereosnastka.ru

Обработка дерева и металла

Сварочные деформации вследствие изменения размеров и формы конструкций существенно затрудняют их сборку, ухудшают внешний вид и эксплуатационные качества. Сварочные напряжения снижают сопротивляемость сварных конструкций разрушению, особенно при воздействии циклических нагрузок и агрессивных сред. Поэтому применяют различные способы уменьшения или устранения сварочных деформаций И напряжений.

Мероприятия по уменьшению деформаций и напряжений могут осуществляться на разных стадиях изготовления конструкции: до сварки — на стадии проектирования конструкции и технологии производства, во время и после сварки.

Мероприятия, применяемые преимущественно для снятия сварочных напряжений, влияют на деформации и, наоборот, мероприятия, применяемые преимущественно для уменьшения деформаций, влияют на величину напряжений. Рассмотрим основные способы уменьшения сварочных деформаций и напряжений.

Уменьшение остаточных сварочных напряжений. Способы уменьшения остаточных напряжений делят на термические, механические и термомеханические. Наиболее эффективно снятие остаточных напряжений способами, осуществляемыми после сварки.

К термическим способам „относят предварительный и сопутствующий подогрев во время сварки и высокий отпуск после сварки.

Подогрев снижает предел текучести металла в момент сварки, что и влияет на формирование и величину остаточных напряжений. Снижение напряжений при низкотемпературном подогреве (до 200—250 °С) составляет ориентировочно не более 30—40%.

Общий высокий отпуск является наиболее эффективным методом уменьшения остаточных напряжений, так как позволяет снизить напряжения на 85—90% от исходных значений и одновременно улучшить пластические свойства сварных соединений. Высокий отпуск состоит из нагрева (для стали до температуры около 650 °С), вьщержки (2—4 ч) и медленного охлаждения.

Местный отпуск применяют для снятия пиковых величин остаточных напряжений и восстановления пластических свойств сварных соединений. При местном отпуске нагревают до заданной температуры лишь часть конструкции.

Поэлементный отпуск состоит в том, что при монтаже крупного баритных конструкций подвергают отпуску отдельные узлы кон струкции, включающие зоны и элементы, где отпуск необходим а затем эти узлы сваривают между собой чаще всего встык с полным проваром без концентраторов. Обычно в этих соединениях предусматривают снятие напряжений местными способами (термическими или механическими).

Механические способы (проковка, прокатка, вибрация, взрывная обработка, ультразвуковая обработка, приложение нагрузки к сварным соединениям) основаны на создании пластической деформации металла сварных соединений, вследствие чего происходит снижение растягивающих остаточных напряжений.

Металл проковывают непосредственно после сварки по горячему металлу или после его остывания. Основное преимущество этого метода заключается в простоте применяемого оборудования, универсальности и оперативности.

Прокатка обеспечивает более равномерную пластическую деформацию металла по сравнению с проковкой и в основном предназначена для устранения остаточных деформаций.

Приложение нагрузки к сварным соединениям осуществляют растяжением или изгибом элементов. Суммирование остаточных и приложенных напряжений вызывает пластические деформации удлинения и после снятия нагрузки снижение максимальных напряжений.

Наряду с рассмотренными механическими методами для снятия напряжений начинают использовать вибрацию, ультразвуковую и взрывную обработку.

Термомеханические способы основаны на одновременном протекании тепловых и механических процессов.

Способы уменьшения сварочных деформаций. Все мероприятия по уменьшению деформаций можно разделить на три группы в зач висимости от того, применяют ли их до сварки, в процессе сварки или после нее.

Мероприятия, применяемые до сварки.

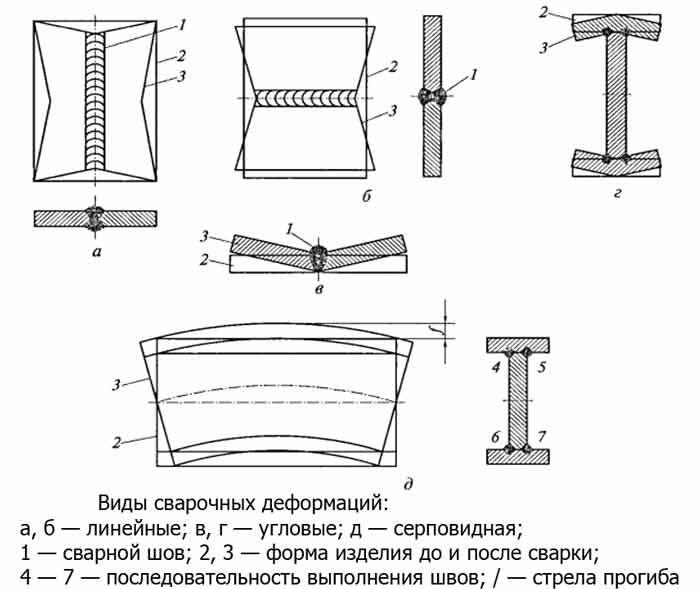

1. Рациональное конструирование сварного изделия, которое включает: – уменьшение количества наплавленного металла и соответственно количества вводимого при сварке тепла за счет уменьшения сварных швов и их сечений; – избежание скоплений и перекрещиваний швов; – симметричное расположение швов для уравновешивания деформаций; – симметричное расположение ребер жесткости, накладок, косынок и т. д. и их минимальное использование.

2. На стадии разработки технологии целесообразно предусматривать: – размеры и форму заготовок с учетом величины возникающих прй сварке усадок; – предварительную деформацию заготовок, которая была бы противоположной ожидаемой сварочной деформации; – правильный выбор вида сварки, учитывая, что деформации при ручной сварке, как правило, больше, чем при автоматической, а деформации при сварке под флюсом больше, чем при сварке в углекислом газе.

Мероприятия, применяемые в процессе сварки:- – снижение погонной энергии при назначении более экономичных режимов; – искусственное охлаждение зоны сварки, например, водой, водо-охлаждаемыми медными накладками и т. д. для уменьшения зоны нагрева и соответственно сварочных деформаций; – закрепление свариваемых изделий в жестких приспособлениях; применение многослойных швов вместо однослойного, проковка швов после каждого прохода; – рациональная последовательность сварки для уравновешивания деформаций, применение обратноступенчатого способа сварки, заключающегося в том, что всю длину шва разбирают на отдельные ступени и сварку каждой ступени выполняют в направлении, обратном общему направлению сварки.

Мероприятия, применяемые после сварки: механическая правка сварных изделий для создания пластических деформаций, обратных сварочным, путем растяжения, изгиба, местного деформирования проковкой, прокаткой роликами, осадкой металла по толщине под прессом и др.; – тепловая правка местным нагревом. Расширяющийся при местном нагреве металл осаживается прилегающим холодным металлом, поэтому после охлаждения размеры нагретого участка уменьшаются, что приводит к устранению местных деформаций (хлопунов, выпучин и т. д.); – высокий отпуск деталей в зажимных приспособлениях.

Источник

Как избежать деформаций при сварке? Способы устранения сварочных деформаций

Статья «Как избежать деформаций при сварке? Способы устранения сварочных деформаций» является заключительным продолжением для статей «Деформации и напряжения при сварке. Причины сварочных деформаций и напряжений» и «Виды деформаций и напряжений при сварке».

Для уменьшения внутренних деформаций и напряжений применяют ряд технологических приёмов по технике и очерёдности выполнения швов и их расположению, по выбору правильной конструкции изделия, по выбору режимов ручной дуговой сварки (или другого способа сварки).

Меры по предотвращению сварочных деформаций

Одним из способов устранения сварочных деформаций является сварка в кондукторах — специальных приспособлениях, позволяющих жёстко закрепить изделие. Кроме этого, часто применяют предварительную деформацию свариваемых деталей. Направление предварительной деформации должно быть противоположно ожидаемой деформации при сварке. Такая мера называется ещё методом предварительного изгиба.

Такой метод используют для предотвращения угловых деформаций при сварке угловых швов и при сварке нахлёсточных соединений. При сварке листового металла малой ширины, их выгибают в сторону, обратную от предполагаемой деформации.

В случае сварки листов большой ширины, их сварные кромки предварительно изгибают. Для предотвращения деформаций при сварке тавровых и двутавровых соединений, их закрепляют в приспособления, которые изгибают детали в сторону, обратную предполагаемой деформации.

Техника сварки, позволяющая избежать сварочных деформаций

.jpg)

Кроме этого, сварные швы выполняются таким образом, чтобы каждый последующий шов вызывал напряжения, противоположные напряжениям от предыдущего шва (схемы б) и в) на рисунке слева).

.jpg)

При сварке вязких материалов, применяют способы сварки, позволяющие снизить остаточные напряжения. К таким способам относятся закрепление свариваемой детали в специальных приспособлениях. В таких приспособлениях свариваемые детали собирают, сваривают и остужают.

Кроме этого, применяют различные приёмы, позволяющие быстро отводить тепло от сварного изделия, например, при охлаждении под струёй воды, или отвод теплоты с помощью медных подкладок.

Если свариваемый металл склонен к формированию закалочных структур, то резкое охлаждение сварного шва и зоны термического влияния приводит к возникновению внутренних напряжений и образованию холодных трещин в металле.

Для того, чтобы уменьшить перепад температур в металле, пред сваркой выполняют предварительный подогрев. Если сварочные работы ведутся при низких температурах, то подогрев обязателен даже если выполняется сварка низкоуглеродистых сталей.

Термообработка после сварки для устранения напряжений и деформаций

Отпуск после сварки для снятия напряжений

При сварке углеродистых конструкционных сталей выполняют общий высокотемпературный отпуск. Для этого сварное изделие нагревают до температуры 630-650°C, выдерживают при этой температуре и охлаждают. Время выдержки определяется из расчёта 2-3мин на миллиметр толщины металла.

Охлаждение сварного соединения должно происходить медленно, чтобы при остывании вновь не возникли внутренние напряжения. Скорость охлаждения стали определяется, в зависимости от её химического состава. Чем больше в составе стали присутствует элементов, способствующих закалке, тем меньше скорость охлаждения при отпуске после сварки. Часто сварное соединение охлаждают вместе с печью до температуры 300°C, а затем на обычном воздухе.

Отжиг для устранения внутренних напряжений

Отжиг для устранения напряжений и деформаций при сварке выполняется полный или низкотемпературный. При полном отжиге сварное изделие нагревают до температуры 800-950°C, выдерживают и охлаждают вместе с печью. После такого отпуска вязкость и пластичность сварного шва увеличивается, а твёрдость уменьшается.

При низкотемпературном отпуске сварное соединение нагревают до температуры 600-650°C и охлаждают вместе с печью. При таком отпуске, нагрев металла происходит до температур, ниже критических, поэтому, преобразований в кристаллической структуре металла не происходит.

Аргонодуговая обработка для снятия остаточных напряжений

Для снятия остаточных напряжений и деформаций после сварки применяют аргонодуговую обработку. Суть её заключается в том, что переходную зону от сварного шва к основному металлу расплавляют неплавящимся электродом в среде аргона. При расплавлении этой переходной зоны напряжения, действующие между металлом шва и основным металлом, исчезают. При кристаллизации, они появятся вновь, но их величина будет намного меньше изначальной. Такой способ позволяет снизить остаточные напряжения до 70%. Кроме снижения напряжений, этот метод позволяет получить плавный переход от шва к основному металлу и это существенно увеличивает прочность конструкции.

Проковка сварного шва с целью уменьшения напряжений и устранения деформаций

Если в металле шва или близлежащих областях металла создать дополнительные пластические деформации, то можно полностью устранить остаточные напряжения и деформации при сварке. Для этого выполняют проковку сварных швов.

Проковывают сварное соединение во время его остывания при температурах выше 450°C, либо ниже 150°C. При температурах от 200°C до 400°C проковку не выполняют из-за повышенного риска образования надрывов.

Проковывают швы вручную, молотком, массой около 1кг. Допускается применять пневматический молоток. В случае выполнения многослойных швов, не выполняют проковку последнего слоя и первого, на котором от ударов возможно образование трещин. Таким способом снимают напряжения в металле при заварке дефектов или при выполнении замыкающего сварного шва.

Термическая правка металла

Для устранения сварочных деформаций может применяться термическая правка, при которой нагрев сварного соединения происходит газовым пламенем, либо электрической дугой от неплавящегося электрода. При термической правке металл нагревается до температуры 750-850°C и начинает стремительно расширяться. Но, окружающие его холодные слои металла препятствуют его расширению и вызывают пластическую деформацию данного участка. При охлаждении, металл нагретого участка сжимается, и в нём происходит частичное или полное устранение деформаций.

Механическая правка сварного соединения

При сварке тонкого металла (до 3мм) правка производится вручную, с помощью молотка. При больших толщинах металла применяют прессы. Этот способ устранения сварочных деформаций не нашёл широкого применения, т.к. термическая правка является более целесообразным способом.

После механической правки на поверхности металла остаётся местный наклёп и предел текучести на этом участке повышается. При этом, пластичность стали снижается. Подобная неоднородность механических свойств негативно отражается на статической прочности всей металлоконструкции и при её работе под переменными нагрузками.

Источник

Сварочные напряжения и деформации

Образование напряжений и деформаций при сварке обычно связано с несоблюдением технологических требований. Такие соединения ненадежны, так как на швах могут появиться трещины, снижающие прочность. После деформации при сварке геометрические параметры могут измениться настолько, что конструкция будет непригодна для эксплуатации.

Определение сварочных напряжений и деформаций

Сварочные напряжения ― это воздействия, приложенные к поперечному сечению. По направленности они могут быть:

- растягивающего действия;

- изгибающего;

- крутящего;

- сжимающего;

- срезающего.

Сварочные деформации ― это искажение формы под действием прилагаемых сил. Нарушения могут проявиться не сразу после завершения сварочных работ, а во время эксплуатации из-за увеличения нагрузки. В лучшем случае снизится антикоррозийная устойчивость, в худшем ― разрушится конструкция.

Сварочные напряжения ― это воздействия, приложенные к поперечному сечению.

Сварочные деформации ― это искажение формы под действием прилагаемых сил.

Причины возникновения

Причины образования деформаций и напряжений при сварке подразделяются на основные и побочные категории. К первым относят те, которые возникают во время сварки, поэтому неизбежны. Вторые нужно предотвращать.

Основные причины возникают как следствие:

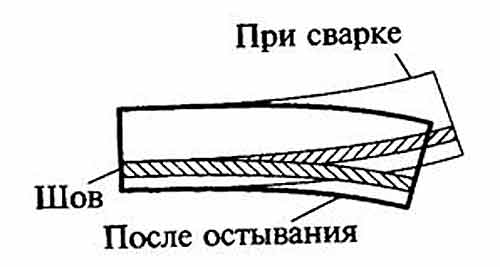

- Неравномерного нагрева сварочной зоны и прилегающих участков. Более горячий металл расширяется больше чем холодный, поэтому между слоями с разной температурой начинает концентрироваться напряженность. Ее величина определяется степенью нагревания и коэффициентом теплового расширения. Чем больше эти значения, тем выше вероятность нарушения геометрии конструкций.

- Усадки. Когда при охлаждении после сварки металл переходит из жидкой фазы в твердое состояние, объем уменьшается. Этот процесс сопровождается растягиванием прилегающих участков с образованием напряжений, направленных вдоль или поперек шва. Продольное воздействие изменяет длину соединения, а поперечное способствует образованию угловой деформации.

- Структурных изменений. При сварке высокоуглеродистой или легированной стали с большим нагревом происходит процесс закаливания с изменением объема и коэффициента теплового расширения. Это явление создает напряжения, приводящие к образованию трещин внутри и на поверхности швов. У сталей, в составе которых углерода меньше 0,35%, структурные изменения настолько малы, что не оказывают существенного влияния на качество сварных соединений.

К побочным причинам причисляют:

- неправильный выбор электродов или режимов сварки, некачественная подготовка деталей перед сваркой, другие нарушения технологии;

- неверный выбор вида швов или малое расстояние между ними, большое количество точек пересечения соединений и прочие конструктивные ошибки;

- неопытность сварщиков.

Классификация напряжений и деформаций

В зависимости от причины образования напряжения называются тепловыми и структурными. Первые возникают во время нагрева/остывания, вторые возникают при структурной перестройке металла. При сварке легированных или высокоуглеродистых сортов стали они проявляются совместно.

По месту действия напряжения присутствуют в границах конструкции, зернах, кристаллической решетке металла. По виду напряженного состояния их называют:

- линейными, с односторонним действием;

- плоскостными, действующими по двум направлениям;

- объемными, распространяющиеся по трем осям.

По направленности продольные напряжения действуют вдоль сварного соединения, а поперечные перпендикулярно.

Деформацию конструкции, которая происходит в процессе сварки, называют общей, а если изменяются размеры и форма только одной или нескольких деталей ― местной. По продолжительности существования действие временных сварочных деформаций проявляется только в процессе соединения деталей. После охлаждения геометрические параметры восстанавливаются. Остаточной называют сварочную деформацию, которая остается неизменной после устранения причины появления. Если геометрические параметры восстанавливаются после завершения сварки, деформации называются упругими, если нет ― пластичными.

Как предотвратить возникновение

Для снижения величины сварочных напряжений и деформаций при подготовке к работе специалисты рекомендуют:

- при проектировании выполнять расчет деформаций для правильного формирования сечения сварочных швов, припусков для усадки;

- располагать швы симметрично по отношению к осям узлов;

- не проектировать соединения так, чтобы больше трех швов пересекались в одной точке;

- прежде чем приступить к сварке, проверить, нет ли отклонений величины зазоров на стыках от расчетных величин;

- не проводить швы через места концентрации напряжений.

Для уменьшения деформаций и напряжений во время работы применяют следующие приемы:

- создавать на соединениях очаги дополнительной деформации с действием, противоположным сварке;

- швы длиной больше 1 м разбивать на отрезки длиной 10 — 15 см и сваривать обратноступенчатым методом;

- подкладывать под стыки медные или графитовые прокладки для снижения температуры сварочной зоны;

- соседние швы сваривать так, чтобы деформации компенсировали друг друга;

- для сварки деталей из вязкого металла применять технологии, которые обеспечивают снижение величины остаточных явлений;

- делать размер швов меньше, если это допускается условиями эксплуатации;

- по возможности выполнять соединения с меньшим числом проходов;

- при наложении двухсторонних швов слои наплавлять попеременно с каждой стороны;

- предварительно выгибать края заготовок в направлении, противоположном действию деформации, когда сварка завершится, они вернутся в исходное положение;

- не делать много прихваток;

- для ускорения сборки и снижения величины деформаций небольшие узлы сваривать в кондукторах.

Методы устранения напряжений

Для снятия напряжений пользуются отжигом и механической обработкой. Первый способ применяют в случаях, когда требуется обеспечить высокую точность размеров. Местный или общий отжиг проводят при нагреве до 550 — 680⁰C в три стадии: нагревание, выдержка, охлаждение.

Для механического снятия напряжений используют обработку проковкой, прокаткой, вибрацией, взрывом, чтобы создать нагрузку с противоположным знаком. Для горячей и холодной проковки используют пневматический молот. Обработку вибрацией проводят устройством, которое генерирует колебания с частотой в диапазоне 10 — 120 Гц.

Способы снятия напряжений, минимизации деформаций и правки выбирают в зависимости от размеров и формы деталей, сложности конструкции.

Методы устранения деформаций

Дефекты устраняют термическим с местным или общим нагревом, холодным механическим, термомеханическим способами. Для правки термическим методом с полным отжигом конструкцию закрепляют в устройстве, которое создает давление на искривленный участок, затем нагревают в печи.

Способ локального нагрева основан на сжимании металла при остывании. Для исправления дефектов искривленное место греют горелкой или сварочной дугой. Так как прилегающие участки остаются холодными, зона нагрева не может значительно расшириться. После охлаждения растянутый участок выпрямляется.

Термическим способом выправляют любые виды деформаций, однако при работе с тонкостенным металлом следует учитывать его особенности:

- тепло при местном нагреве тонких стальных листов быстро распространяется по всей площади, поэтому величина усилия сжатия оказывается недостаточной для исправления дефекта;

- температура локального нагрева тонкостенного металла не должна превышать 600 — 650⁰C, поскольку при увеличении температуры начнется образование пластических деформаций даже при отсутствии напряжения.

При механической правке растянутые участки деформируются внешними нагрузками в обратном направлении. Дефекты устраняют применением изгибания, вальцовки, растяжения, ковкой, прокаткой роликами.

Термомеханическую правку проводят с подогревом растянутого участка до 700 — 800⁰C и внешнего воздействия. Для выправления участков с большим растяжением сначала из избытков металла холодной рихтовкой формируют выступы в форме куполов. Затем по отдельности нагревают и резко охлаждают.

Способы снятия напряжений, минимизации деформаций и правки выбирают в зависимости от размеров и формы деталей, сложности конструкции. При этом учитывают эффективность метода, трудоемкость, величину финансовых затрат.

Источник