- Термообработка швов

- Суть и предназначение процесса

- Что и когда подвергается термической обработке

- Режимы процесса

- Виды оборудования

- Индукционный

- Радиационный

- Газопламенный

- Виды термообработки

- Индукционный нагрев ТВЧ :: Статьи

- Термическая обработка сварных швов и соединений

- Назначение термической обработки

- Виды и режимы термической обработки

- Способы нагрева и область их применения

Термообработка швов

Для создания крупных магистральных трубопроводов используют коллекторы с большим внутренним диаметром. Это применяется в теплосетях и системах водоснабжения. Из-за большого веса проходящей жидкости возрастает и давление на стенки коммуникации. Поэтому последние выполняются из материалов достаточной толщины, чтобы выдерживать большие нагрузки. Но это создает новую проблему — сложно качественно сварить стороны с такой толщиной, обеспечив длительную последующую эксплуатацию. При такой массе изделия прогрев достигает сравнительно небольшой зоны, что приводит к ряду физических процессов, неблагоприятно сказывающихся на дальнейшем использовании материала. Для решения этой проблемы разработана и применяется термообработка сварных соединений. Что это такое? В каких случаях необходима термообработка после сварки? Каким оборудованием и как выполняется процесс?

Суть и предназначение процесса

Сварочный шов создается электрической дугой и присадочным материалом с электрода при температуре от 1500 до 5000 градусов. Это приводит к нескольким негативным явлениям на толстом металле. А именно:

- Непосредственно в месте соединения основного и присадочного материалов происходит значительный перегрев. Это содействует кристаллизации металла с крупной зернистой структурой, что снижает его пластичность. Выгорание марганца и кремния тоже подвергает эту область преобразованию в жесткий участок, плохо взаимодействующий, при естественных расширениях, со всей конструкцией.

- Немного дальше от шва образуется зона закалки. Она испытывает значительный, но меньший перегрев, чем предыдущий участок, поэтому в ней происходит закаливание некоторых элементов. Этот участок характеризуется включениями с высокой твердостью и сниженной пластичностью. Ухудшаются показатели металла и по ударной вязкости.

- На удаленном расстоянии от шва появляется зона разупрочнения. Благодаря непродолжительному воздействию умеренной температуры от электрической дуги, данный участок сохраняет высокую пластичность, но снижаются характеристики по прочности.

Общим дефектом после сварки являются остаточные напряжения в металле, которые способны деформировать изделие. Из-за этого возникают трудности при монтаже объемных конструкций, где требуется точность при стыковке новых узлов. Остаточное напряжение вызывает и последующее образование трещин, что недопустимо для швов трубопроводов. В сочетании с высокой температурой, это способствует снижению коррозионной устойчивости, циклической прочности, и способности сопротивляться хрупким разрушениям в условиях холода.

Термообработка сварных швов выполняется при температуре от 700 до 1000 градусов. Это позволяет устранить последствия неравномерного прогрева при дуговой сварке на толстых металлах, чем повышает надежность будущих коллекторов и магистралей трубопроводов. Труба и наложенный шов приобретают более похожую структуру, и лучше взаимодействуют во время естественных физических процессов (расширения и сужения материалов, воздействия влаги и т.д.).

Термообработка сварных соединений трубопроводов происходит в три этапа:

- нагрев околошовной зоны или всего изделия одним из нескольких видов оборудование;

- выдержка материала на заданной температуре в течении определенного времени;

- последующее планомерное охлаждение до нормальных температур.

Это нейтрализует остаточные явления от сварки, выравнивая структуру металла, и снимая напряжение в металле, способствующее деформации. Процесс может выполняться несколькими способами, а технология разнится в зависимости от типа и толщины металла. Не все сварные соединения необходимо подвергать термообработке, но в некоторых случаях она является обязательной.

Что и когда подвергается термической обработке

Нейтрализации остаточных явлений от электродуговой сварки необходимо подвергать все трубопроводы диаметром от 108 мм, имеющими стенку 10 мм и более. Для этого используют индукционный нагрев изделия током с частотой 50 Гц. Термообработка способна воздействовать на металл трубы со стенкой 45-60 мм, для чего применяют гибкие электронагревательные проволоки или муфельные печи. Если толщина стенки конструкции не более 25 мм, то можно использовать газопламенный способ нагрева. Во всех случаях важен фактор равномерности распределения температуры во все стороны от сварочного соединения.

Стыки, выполненные с применением труб из стали 12 XIM Ф и ее разновидности 15 XIMI Ф, имеющие толщину стенки магистрали 45 мм должны подвергаться термической обработке сразу после окончания сварочных работ. Охлаждение материала не должно допускаться до температуры 300 градусов. Стыки из аналогичных сталей на трубах с диаметром 600 мм, при стенке 25 мм, обрабатываются в этот же временной период. В случае невозможности выполнить процесс, соединение необходимо укрыть слоем теплоизоляции 15 мм, а при первой же возможности произвести обработку. Максимальный срок на проведение этих работ составляет трое суток.

Термообработке необходимо подвергать не только кольцевые швы на трубопроводе, но и вваренные отводы, краны, заглушки. Крепление под участок трубы, которое присоединялось посредством сварки, тоже необходимо обработать нагревом.

Режимы процесса

Разные виды стали подвергаются термообработке в конкретный временной промежуток. Влияет на режим и толщина стенки изделия. На хромомолибденовых сталях и их сплавах с ванадием применяется нагрев индукционным способом, с частотой тока в 50 Гц и выше, или радиационным методом по следующим показателям:

| Толщина стенки, мм | Радиационный способ, минуты | Индукционный способ, минуты |

| До 20 | 40 | 25 |

| 21-25 | 70 | 40 |

| 26-30 | 100 | 40 |

| 31-35 | 120 | 60 |

| 36-45 | 140 | 70 |

| 46-60 | 160 | 90 |

| 61-80 | 160 | 110 |

| 81-100 | 160 | 140 |

Виды оборудования

Термообработка выполняется несколькими видами средств, выбор которых зависит от толщины свариваемых труб и местной доступности оборудования. Выделяются три основные способа нагрева околошовной зоны.

Индукционный

На рабочем месте устанавливается аппарат, вырабатывающий переменное высокочастотное напряжение. К нему подсоединяется нагревательный элемент, которым служит гибкий провод. Последний наматывают на сварочное соединение, предварительно укутанное асбестом для теплоизоляции. Эту технологию можно применять независимо от положения трубы в пространстве (вертикального или горизонтального).

Намотку провода производят вплотную к изолятору, а между витками оставляют зазор в 25 мм. Таким образом должно быть покрыто по 250 мм участка трубы с каждой стороны шва. После правильного наложения витков аппарат включается на время, предназначенное для конкретной толщины стенки трубопровода. Напряжение, проходя через витки провода, создает индукцию и разогревает изделие. Похожим способом выполняется и накладка цельных поясов, содержащих внутри себя ряд проводов, которые сразу покрывают нужную ширину трубы.

Радиационный

Вторым распространенным способом термической обработки сварных соединений является радиационный метод. Здесь тепловой эффект исходит от специальных нихромовых проводов, по которым идет напряжение, и околошовную зону греет непосредственно тепло от провода, а не индукция тока, как в первом способе. Тэн укладывают на основу из теплоизоляции.

Газопламенный

Самым дешевым способом выполнить термическую обработку сварного шва является пламя от горения смеси ацетилена и кислорода. Это подходит для труб с диаметром не более100 мм. На горелку устанавливается мундштук с крупным отверстием. Для равномерности подачи тепла от пламени на сопло одевается асбестовая воронка, распределяющая пламя по ширине в 250 мм. Правильный нагрев производится одновременно двумя горелками, работающими с каждой стороны.

Виды термообработки

Тепловое воздействие на сварочное соединение и прилегающую зону может выполняться по разной технологии для достижения определенных целей. Вот основные процессы и их влияние на изделие:

- Термический отдых. Трубопровод подвергают нагреву до 300 градусов с удержание этой температуры до 120 минут. Это действие способствует снижению содержания водорода в шве, и частичному снятию остаточного напряжения. Метод применяется на особо толстостенных изделиях, где невозможно выполнить другие техники термообработки.

- Высокий отпуск. Трубу и сварной шов нагревают до температуры 600-700 градусов. Выдержка происходит в течении 1-3 часов в зависимости от толщины стенки. Вследствие чего остаточное напряжение снижается до 90%. В низколегированных сталях разрушается закалочная структура, а карбиды становятся крупнее. Это приводит к повышению пластичности и ударной вязкости. Чаще всего этот вид термообработки применяют на сталях перлитного класса.

- Нормализация. Шов и трубу нагревают до 800 градусов, но на короткое время (выдержка от 20 до 40 минут). Это частично убирает напряжение в металле, но главным образом придает однородность и мелкозернистую структуру, что улучшает механические свойства. Такая технология используется на тонкостенных трубах небольшого диаметра.

- Аустенизация. Разогрев материала до 1100 градусов с длительным удержанием температуры (около двух часов) и последующим остыванием на воздухе. Реализуется на высоколегированных сталях для снижения остаточного напряжения и повышения пластичности.

- Стабилизирующий отжиг. Трубопровод с наложенным швом разогревают до 970 градусов с выдержкой до 180 минут. Охлаждение выполняется естественным образом на воздухе. Метод предупреждает возникновение межкристаллической коррозии на высоколегированных сталях.

Применение термообработки на трубопроводах из различных металлов значительно продлевает их срок эксплуатации. Для успешного использования метода важно правильно подбирать температуру, время выдержки и способ нагрева.

Источник

Индукционный нагрев ТВЧ :: Статьи

Термическая обработка сварных швов и соединений

Назначение термической обработки

Сварные соединения непосредственно после сварки характеризуются неоднородностью структуры и свойств, а также наличием в них остаточных сварочных напряжений. Неоднородность структуры сварного соединения вызывается главным образом неравномерностью нагрева металла в процессе сварки. Металл шва в процессе сварки в расплавленном состоянии нагревается до температуры выше 1500 °С и более, в то время как соседние со швом участки металла, называемые зоной термического влияния, нагреваются в меньшей степени и находятся в твердом состоянии.

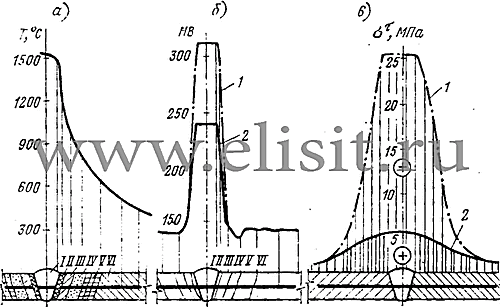

Чем дальше участок металла расположен от сварного шва, тем ниже температура его нагрева в процессе сварки (рис. 1). Непосредственно после сварки металл зоны сварных соединений характеризуется неравномерным распределением механических свойств. Например, прочность и твердость металла шва обычно в 1,2-1,6 раза превышают уровень этих характеристик околошовной зоны и основного металла. В околошовной зоне неблагоприятными свойствами обладают участок перегрева (для низкоуглеродистых сталей), который при сварке нагревается на 300-400 °С выше точки Ас3) участок закалки (для низколегированных сталей), находящийся в процессе сварки при температуре выше точки Ас3 (900-1.300 °С), и участок разупрочнения — в интервале температур Ас1-Ас3 (760-850 °С).

Рис. 1. Структура и свойства сварного соединения из хромомолибденованадиевой стали

| а — сварной шов I, зона термического влияния (участки неполного расплавления II, закалки III, неполной закалки IV, отпуска V) и основной металл VI вне зоны термического влияния с графиком распределения температуры при сварке; б — твердость металла до высокого отпуска 1 и после высокого отпуска 2; в — остаточные сварочные напряжения, направленные вдоль шва, в сварном соединении до высокого отпуска 1 и после высокого отпуска 2 |

Участок перегрева характеризуется крупнозернистой структурой, которая определяет низкую пластичность металла, участок закалки — наличием структурных составляющих, обладающих высокой твердостью, низкой пластичностью и ударной вязкостью. Участок разупрочнения имеет пониженную прочность при высокой пластичности.

Такое неудовлетворительное состояние металла усугубляется действием остаточных сварочных напряжений, величина которых может достигать значений предела текучести стали 250-350 МПа. Появление сварочных напряжений обусловлено усадкой металла шва в процессе охлаждения, неравномерностью нагрева различных зон сварного соединения в процессе сварки, структурными изменениями и жесткостью свариваемого изделия.

Высокие остаточные сварочные напряжения могут вызвать нежелательные деформации сварного соединения, приводящие к трещинообразованию, что особенно часто имеет место в сварных соединениях труб из хромомолибденованадиевых сталей. Эти напряжения приводят также к снижению коррозионной стойкости, хладостойкости, циклической прочности и других служебных характеристик сварных соединений, что в конечном счете приводит к ухудшению эксплуатационной надежности трубопроводов и аппаратов, работающих под давлением.

Одна из наиболее радикальных мер повышения надежности сварочных соединений — термическая обработка, в результате которой снижаются остаточные сварочные напряжения, улучшаются структура и свойства металла сварного соединения.

В монтажных условиях обычно выполняют местную термическую обработку сварного соединения трубопроводов и аппаратов, работающих под давлением, когда нагреву подвергаются сварной шов и прилегающие к нему участки основного металла на ограниченной длине. В некоторых случаях для аппаратов, работающих под давлением, в монтажных условиях применяют полную термическую обработку, которая заключается в нагреве всего корпуса аппарата вместе со сварными соединениями.

Виды и режимы термической обработки

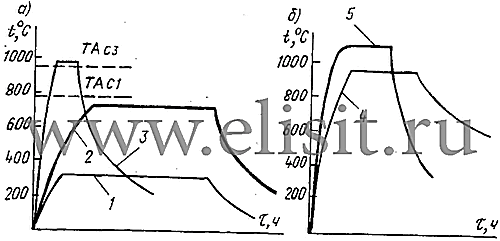

Процесс термической обработки состоит из трех последовательных этапов: нагреве сварного соединения до определенной температуры, выдержки при этой температуре в течение определенного времени и последующего охлаждения. На монтаже трубопроводов и аппаратов, работающих под давлением, применяют следующие виды термической обработки: термический отдых, высокий отпуск, нормализацию, стабилизирующий отжиг и аустенизацию (рис. 2).

Рис. 2. Графики термической обработки сварных соединений

| а — хромомолибденованадиевые стали перлитного класса; б — хромоникелевые стали аустенитного класса; 1- термический отдых; 2 — высокий отпуск; 3 — нормализация; 4 — стабилизирующий отжиг; 5 — аустенизация |

Термический отдых. Сварное соединение нагревают до 250-300 °С с последующей выдержкой в течение нескольких часов. Назначение термического отдыха уменьшение содержания водорода в сварных швах, а также некоторое снижение уровня остаточных сварочных напряжений. Отдых обычно назначают для сварных соединений толстостенных конструкций, для которых трудно выполнить термическую обработку по режиму высокого отпуска.

Высокий отпуск. При термической обработке сварное соединение нагревают до температуры на 20-30 °С ниже критической точки Ас1, выдерживают в течение 1-5 ч и затем медленно охлаждают. При этом уровень остаточных сварочных напряжений снижается на 70-90%, происходят структурные изменения в сварном шве и зоне термического влияния. Для низколегированных сталей эти изменения заключаются в распаде закалочных структур, укрупнении карбидов и т. п., что в конечном итоге приводит к заметному снижению твердости, а также к повышению пластических свойств и ударной вязкости металла. Высокому отпуску подвергают сварные соединения из сталей перлитного класса

Нормализация. Сварное соединение нагревают до температуры выше критической точки Ас3 на 20-30 °С, выдерживают в течение непродолжительного времени при данной температуре и охлаждают на спокойном воздухе. Цель нормализации — получение однородной мелкозернистой структуры металла и улучшение механических свойств зон сварного соединения, а также снижение уровня остаточных сварочных напряжений. Нормализации чаще всего подвергаются сварные стыки тонкостенных труб малого диаметра из низколегированной стали перлитного класса, выполненные газовой сваркой.

Аустенизация. Сварное соединение нагревают до 1080-1130 °С, выдерживают в течение 1-2 ч и охлаждают на воздухе. В результате этой термической обработки удается получить однородную аустенитную структуру, улучшить механические свойства стали и снизить уровень остаточных сварочных напряжений. Аустенизации подвергают сварные соединения трубопроводов из высоколегированных сталей аустенитного класса марок 08Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т и др. Проведение аустенизации способствует снижению остаточных сварочных напряжений на 70-90% и повышению пластичности металла сварного соединения. При этом выравнивается структура металла шва и околошовной зоны.

Стабилизирующий отжиг. Сварное соединение нагревают до 950-970 °С, выдерживают в течение 2-3 ч и охлаждают на воздухе. Эта термическая обработка приводит к снижению остаточных сварочных напряжений на 70-80% и обеспечивает стабильную структуру, хорошо противодействующую возникновению межкристаллитной коррозии. Стабилизирующий отжиг применяется для сварных соединений трубопроводов из высоколегированных сталей аустенитного класса марок 08Х18Н10Т и 12Х18Н10Т.

Необходимость проведения термической обработки, ее режим (температура и скорость нагрева, время выдержки, характер охлаждения) определяются требованиями нормативной документации по термической обработке сварных соединений, действующей на данном монтируемом объекте. Отклонение от режимов термической обработки, назначенных нормативной документацией (несоблюдение требуемых величин температуры и скорости нагрева, времени выдержки и скорости охлаждения), может привести к снижению качества термической обработки (недостаточному уменьшению остаточных сварочных напряжений, повышенной твердости металла шва и т.п.), а в некоторых случаях — к снижению трещиностойкости сварных соединений, что влечет за собой преждевременный выход из строя трубопроводов и аппаратов, работающих под давлением.

При проведении высокого отпуска отклонение от заданного режима может привести к значительному ухудшению механических и служебных характеристик сварного соединения. Так, снижение температуры отпуска до 600-700 °С вместо 710-740 °С приводит к охрупчиванию хромомолибденованадиевой стали и к образованию трещин в сварных соединениях, а повышение температуры отпуска до 760-800 °С сопряжено с опасностью разупрочнения (снижение длительной прочности) сварных соединений из этой стали. В обоих случаях это приводит к сокращению срока службы сварных соединений трубопроводов.

Скорость нагрева при высоком отпуске также влияет на работоспособность сварного соединения. Высокая скорость подъема температуры из-за неравномерного прогрева трубы по толщине стенки приводит к появлению значительных термических напряжений. Это считается опасным в начальной стадии нагрева в диапазоне температур 20-550 °С и особенно в интервале 20-300 °С, когда металл находится в упругопластичном состоянии. Оптимальная скорость нагрева в этом диапазоне температур может составлять 100-400 °С/ч (и выше при нагреве тонкостенных труб) и зависит от способа нагрева и толщины стенки нагреваемого изделия. При более высоких температурах, т. е. 550-750 °С (до температуры высокого отпуска), скорость нагрева может быть любой, но не менее )100 °С/ч. В этом случае медленный нагрев нежелателен, поскольку он способствует появлению трещин в сварных соединениях из хромомолибденовых сталей, обусловленных его структурными изменениями.

Необходимо точно соблюдать время выдержки. Сокращение его не позволяет снизить остаточные сварочные напряжения до минимального уровня, а увеличение выдержки способствует разупрочнению металла.

Характер охлаждения сварных соединений после выдержки также оказывает большое влияние на качество термической обработки. Повышение скорости охлаждения для сварных соединений труб из сталей перлитного класса может привести к возникновению высокого уровня температурных (временных) напряжений. Чтобы предотвратить их появление, скорость охлаждения должна быть умеренной (300-400 °С/ч).

При аустенизации, когда термическая обработка проводится при температурах ниже регламентируемых, получить однородную аустенитную структуру невозможно, а превышение заданных температур может вызвать рост зерна в металле шва и околошовной зоны и тем самым повысить склонность металла к растрескиванию.

Скорость нагрева также имеет большое значение. До температуры 650 °С нагрев следует проводить с малой скоростью, что исключает появление значительных термических напряжений. В диапазоне 550-1100 °С (главным образом 650-850 °С) скорость нагрева должна быть высокой, чтобы предотвратить вероятность появления трещин в околошовной зоне, обусловленных структурными изменениями.

Охлаждение сварного соединения, как правило, должно проводиться на спокойном воздухе. Замедленное охлаждение вредно, поскольку оно способствует распаду аустенита, влекущему за собой снижение пластичности и жаропрочности металла.

Для труб из низкоуглеродистых и низколегированных сталей перлитного класса, особенно в зимнее время, применяют подогрев до (100-300 °С для снижения величины остаточных сварочных напряжений, улучшения свойств металла сварного соединения и предохранения сварного соединения при сварке от быстрого охлаждения, приводящего к возникновению трещин в сварном шве. Различают подогрев предварительный (до начала сварки) и сопутствующий (непосредственно в процессе сварки или во время перерывов в процессе сварки).

Способы нагрева и область их применения

При проведении термической обработки сварных соединений трубопроводов на монтаже объектов Минмонтажспецстроя СССР применяют следующие способы нагрева: электронагревателями сопротивления, индукционный, электронагревателями комбинированного действия, газопламенный и термохимический. Основной критерий оценки этих способов нагрева — величина перепада температур по толщине стенки трубы в процессе термической обработки.

Нагрев электрическими нагревателями сопротивления относится к радиационному методу нагрева. В этом случае теплоносителем является нагретый воздух. Тепло (по закону Джоуля — Ленца) выделяется из нагревательного элемента (нихромовой ленты, проволоки и др.) в момент прохождения по ней электрического тока. Преимущества этого способа нагрева: небольшой расход электроэнергии (в цепи нагревателя почти отсутствует реативная мощность, так как нагревательные элементы обладают в основном только омическим сопротивлением), возможность нагрева малогабаритными устройствами труднодоступных стыков труб, дистанционного управления и автоматизации процесса термообработки, проведение одновременного группового нагрева сварных стыков труб от одного источника питания и возможность нагрева сварных стыков до температуры нормализации или аустенизации (более 900 °С).

К недостаткам этого способа относится неравномерность нагрева трубы как по толщине стенки, так и по периметру сварного соединения. Величина перепада температуры по толщине стенки обычно составляет 1 °С/мм. толщины. Разница температуры, по периметру нагреваемого вертикального стыка труб может достигать 50-80 °С. Снижение перепада температуры по толщине стенки и равномерность нагрева по периметру сварного соединения достигаются применением специальных технологических приемов.

Индукционный способ термообработки заключается в нагреве сварного соединения электрическим током, индуктируемым в металле переменным электромагнитным полем. Величина перепада температуры по толщине стенки незначительна, так как тепло образуется непосредственно в самом металле. Достоинствами индукционного способа являются также простота управления процессом нагрева, возможность применения дистанционного ручного или автоматического способа регулирования электрическими режимами, возможность проведения групповой термообработки и др.

К недостаткам индукционного способа можно отнести громоздкость электрооборудования, .возникновение магнитных наводок, затрудняющих проведение контроля температуры электронными потенциометрами.

Индукционный нагрев выполняется токами 50 Гц и средней частоты 400-8000 Гц. Нагрев током 50 Гц целесообразно применять для термообработки по режиму высокого отпуска сварных соединений труб с толщиной стенки более 40 мм, поскольку при такой частоте ток индуктируется на большую глубину металла (до 70 мм) и тем самым обеспечивается равномерный нагрев трубы по всему сечению. Однако при этом, как правило, применяется ток до 1600 А, что требует использования электрических проводов и индукторов большого сечения (до 240 мм2). Такой метод нагрева характеризуется высоким расходом электроэнергии и большой трудоемкостью работ.

Нагрев токами средней частоты проводится на небольшом токе (100-250 А). Благодаря этому можно применять рабочий кабель и индукторы, сечением в несколько раз меньшим. В настоящее время чаще всего применяется индукционный нагрев токами частотой 2500 Гц. К преимуществу этого метода относится также высокий коэффициент мощности индукционных установок (cos φ=0,9-1). Все это делает такой метод нагрева наиболее экономичным, позволяет снизить по сравнению с предыдущим методом установленную мощность индукционных установок, уменьшить трудоемкость операций и более успешно применять групповой метод нагрева.

В настоящее время на объектах Минмонтажспецстроя СССР этот метод не получил применение в связи с отсутствием серийно выпускаемых установок для термической обработки (изготовление таких установок будет организовано в Минэлектротехпроме СССР в ближайшие годы).

При использовании электронагревателей комбинированного действия, работающих на принципе нагрева методами сопротивления и индукционного токами 50 Гц, нагрев сварного соединения производится главным образом за счет метода сопротивления. Индукционная составляющая оказывает меньшее тепловое воздействие, однако в некоторых случаях (при использовании тока силой 250-300 А) за ее счет можно достичь снижения перепада температуры до 0,75 °С на 1 мм толщины стенки трубы (по сравнению с нагревом электронагревателями сопротивления), что позволяет повысить качество термической обработки. Электронагреватели комбинированного действия просты в изготовлении, каждый их типоразмер может применяться для нескольких диаметров труб. Достоинствами комбинированного метода нагрева являются также простота управления процессом нагрева, возможность применения дистанционного ручного или автоматического способа регулирования электрическими режимами, возможность проведения групповой термообработки и др.

Газопламенный способ нагрева, также относящийся к радиационному методу, заключается в подводе тепла, выделяющегося при сгорании газовой смеси с внешней стороны трубы. В качестве горючего газа применяют ацетилен, пропан-бутановую смесь, природный газ и др., к которым добавляется кислород или воздух.

Трубопроводы нагреваются однопламенными универсальными ацетилено-кислородными (сварочными) горелками или кольцевыми многопламенными.

Основным достоинством этого способа являются маневренность, т. е. возможность термообработки труднодоступных сварных соединений, а также проведение термообработки при отсутствии электроэнергии.

Однако недостатки этого способа более существенны, что препятствует его широкому применению. В связи с односторонним подводом тепла с внешней стороны трубы перепад температур по толщине стенки может быть значительным и превышать 1 °С на 1 мм толщины стенки трубы. Кроме того, при нагреве вертикальных сварных стыков возникает большая разница температуры между верхним и нижним участками сварного стыка. К недостаткам этого метода также относится соприкосновение газового пламени с трубой, что приводит к окислению ее поверхности и к частому выходу из строя термоэлектрических термометров, применяемых для контроля температуры термической обработки.

В монтажных условиях процесс газопламенной термической обработки трудно поддается автоматизации и дистанционному управлению и, кроме того, нежелателен с точки зрения техники безопасности.

При термохимическом способе нагрева тепло, необходимое для термической обработки, образуется при сгорании пакетов из экзотермических смесей, устанавливаемых на сварное соединение. Эти смеси, в состав которых входят окислы алюминия, соединения серы и фосфора, дают при сгорании большое количество тепла. Основные преимущества термохимического способа нагрева — возможность проведения термической обработки без применения электроэнергии и горючих газов и простота процесса. Однако этот метод имеет значительные недостатки: невозможность проведения контроля температуры нагрева и применения ручного или автоматического регулирования процесса нагрева, значительный перепад температуры по толщине стенки трубы, величина которого такая же, как при использовании радиационных методов нагрева.

Пакеты из экзотермических смесей поставляются в нашу страну фирмами иностранных государств для выполнения термической обработки сварных соединений на предприятиях, оборудование которых также поставляется этими фирмами.

Область применения нагревательных устройств для термической обработки сварных соединений трубопроводов, выполненных из отечественных марок стали, на объектах Минмонтажспецстроя СССР определяется ОСТ 36-50-81 «Трубопроводы стальные технологические. Термическая обработка сварных соединений. Типовой технологический процесс» (табл. 1).

1. Область применения нагревательных устройств

Источник