Термические методы переработки отходов

Методы термической переработки твердых отходов основаны на гетерогенных процессах в системе твердое — газ, твердое — жидкость — газ и многофазных, осуществляемых при повышенных и высоких температурах.

Сушкапредставляет собой процесс удаления влаги из твердого или пастообразного влажного материала путем испарения содержащейся в нем жидкости за счет подведенной к материалу теплоты и отвода образующихся паров. Это термический процесс, требующий значительных затрат теплоты.

Сушку широко применяют в химической, химико-фармацевтической, пищевой и других отраслях промышленности. Относительно широкое распространение сушка получила в области обработки осадка городских сточных вод (барабанные сушилки, сушка во встречных струях). Процессы термического удаления той части влаги, которую невозможно удалить механическим путем, могут также применяться при обработке промышленных отходов, которые необходимо подготовить к транспортированию и дальнейшей переработке (например, гальванические шламы), а также при обработке некоторых отходов химической, пищевой и других отраслей промышленности.

Сушка— процесс тепломассообменный. Удаление влаги с поверхности тесно связано с продвижением ее изнутри к поверхности. Схема перемещения влаги из твердой фазы может быть представлена следующим образом. В начальный момент времени концентрация распределяемого вещества (влаги) постоянна во всем объеме. Поверхность омывает поток воспринимающей фазы (воздух), и концентрация растворяемого вещества в ядре омывающей фазы постоянна в течение процесса.

Сушка в технике осуществляется следующими способами: контактная сушка — нагрев влажных материалов теплоносителем через твердую непроницаемую перегородку; конвективная (газовая) сушка — нагрев влажных материалов путем непосредственного контакта с газовым теплоносителем; радиационная — нагрев инфракрасными лучами; диэлектрическая — нагрев СВЧ-полем.

Способ сушки выбирают на основе технологических требований к высушиваемому продукту и с учетом технико-экономических показателей.

Пиролиз. При утилизации и переработке твердых отходов используют различные способы термохимической обработки исходных твердых материалов и полученных продуктов: это различные приемы пиролиза, переплава, обжига и огневого обезвреживания (сжигания) многих видов твердых отходов на органической основе.

Пиролиз представляет собой процесс разложения органических соединений под действием высоких температур при отсутствии или недостатке кислорода без доступа воздуха, сопровождаемое глубокими деструктивными химическими превращениями компонентов отходов. Пиролиз одного и того же вида сырья может проводиться при различных температурах. Химические превращения при пиролизе — это в основном расщепление крупных молекул и вторичное превращение продуктов расщепления — полимеризация, конденсация, деалкилирование, ароматизация и др.

Пиролиз характеризуется протеканием реакций взаимодействия и уплотнения остаточных фрагментов исходных молекул, в результате чего происходит расщепление органической массы, рекомбинация продуктов расщепления с получением термодинамически стабильных веществ: твердого остатка, смолы, газа. Применяя термин «пиролиз» к термическому преобразованию органического материала, подразумевают не только его распад, но и синтез новых продуктов. Эти стадии процесса взаимно связаны и протекают одновременно с тем лишь различием, что каждая из них преобладает в определенном интервале температуры или времени.

В зависимости от вида и степени превращения отходов пиролиз можно проводить в различных интервалах температур. Низкотемпературный пиролиз (полукоксование) осуществляют при нагреве отходов до конечной температуры 500. 580 °С, а высокотемпературный пиролиз (коксование) — при нагревании до 900. 1050 °С.

Непосредственные продукты низкотемпературного пиролиза — слабо спекшийся твердый продукт, смола и газы, высокотемпературного пиролиза — твердый остаток и летучие вещества.

С санитарной точки зрения процесс пиролиза обладает лучшими показателями по сравнению со сжиганием. Количество отходящих газов, подвергаемых очистке, намного меньше, чем при сжигании отходов. Объем твердого остатка, получаемого по схеме высокотемпературного пиролиза, может быть значительно уменьшен. Твердый остаток можно использовать в промышленности (сажа, активированный уголь и др.). Таким образом, некоторые схемы пиролиза отходов могут быть безотходными.

Высокотемпературный пиролиз по сравнению с другими методами имеет ряд преимуществ:

при нем происходит более интенсивное преобразование исходного продукта;

скорость реакций возрастает с экспоненциальным увеличением температуры, в то время как тепловые потери возрастают линейно; увеличивается время теплового воздействия на отходы; происходит более полный выход летучих продуктов; сокращается количество остатка после окончания процесса. Следует отличать пиролиз от близкого к нему процесса газификации.

Газификация — термохимический высокотемпературный процесс взаимодействия органической массы или продуктов ее термической переработки с газифицирующими агентами, в результате чего органическая часть или продукты ее термической переработки обращаются в горючие газы путем частичного окисления. В качестве газифицирующих агентов применяют воздух, кислород, водяной пар, диоксид углерода, а также их смеси. В зависимости от состава отходов, природы окислителя, температуры и давления газы, полученные в результате газификации, различны по составу. Скорость газификации зависит от свойств твердых отходов, размера их частиц, температуры, газифицирующего реагента. Чем меньше размеры частиц отходов, тем выше скорость газификации, так как при этом увеличивается поверхность контакта отходов с окислителем.

Процессы пиролизаотходов получили большее распространение, чем газификация. Пиролизу подвергаются твердые бытовые и близкие к ним по составу промышленные отходы, отходы пластмасс, резины (в том числе автомобильные покрышки), другие органические отходы.

Окускование отходов. Укрупнение мелкодисперсных частиц вторичных материальных ресурсов имеет как самостоятельное, так и вспомогательное значение и объединяет различные приемы гранулирования, таблетирования, брикетирования и высокотемпературной агломерации. Его используют при переработке в строительные материалы ряда компонентов отвальных пород добычи полезных ископаемых, хвостов обогащения углей и золы, в процессах утилизации фосфогипса, при подготовке к переплаву мелкокусковых и дисперсных отходов черных и цветных металлов, в процессах утилизации пластмасс, сажи, пылей и древесной мелочи, при обработке шлаковых расплавов в металлургических производствах и в других процессах переработки вторичных материальных ресурсов.

Различают высокотемпературные (агломерация, обжиг окатышей) и низкотемпературные (без обжига) методы окускования.

Агломерация состоит в том, что мелкие зерна шихты нагревают до температуры, при которой они размягчаются и частично плавятся. При этом зерна слипаются, последующее быстрое охлаждение приводит к их кристаллизации и образованию пористого, но довольно прочного кускового продукта, пригодного для металлургического передела.

Обжиг окатышей проводят при окусковании железорудных мелкодисперсных концентратов с размером частиц менее 100 мкм. Материалы такой крупности хорошо окомковываются, особенно при введении в шихту 0,5. 2,0% пластичной связующей добавки — бентонита (особого сорта высококачественной глины). С целью получения офлюсованных окатышей в шихту вводят также необходимое количество известняка.

Высокотемпературная агломерация используется при переработке пылей, окалины, шламов в металлургических производствах, пиритных огарков и других дисперсных железосодержащих отходов. Для проведения агломерации на основе таких вторичных материальных ресурсов (BMP) приготовляют шихту, включающую твердое топливо (коксовая мелочь6. 7 % по массе) и другие компоненты (концентрат, руда, флюсы). Усредненную и увлажненную до 6. 8 % шихту размещают в виде слоя определенной высоты, обеспечивающей оптимальную газопроницаемость шихты, на расположенные на решетках движущихся обжиговых тележек (палет) агломерационной машины слои возвратного агломерата крупностью 12. 18 мм, предотвращающие спекание шихты с материалом тележек и прогар решеток. Воспламенение и нагрев шихты обеспечивают просасыванием через ее слой продуктов сжигания газообразного или жидкого топлива и воздуха. Процесс спекания минеральных компонентов шихты идет при горении ее твердого топлива (1100. 1600 °С).

Гранулирование — большая группа процессов формирования агрегатов шарообразной или (реже) цилиндрической формы из порошков, паст, расплавов или растворов перерабатываемых материалов. Эти процессы основаны на различных приемах обработки материалов.

Брикетирование находит широкое применение в практике утилизации твердых отходов в качестве подготовительных (с целью придания отходам компактности, обеспечивающей лучшие условия транспортирования, хранения, а часто и саму возможность переработки) и самостоятельных (изготовление товарных продуктов) операций.

Сжигание твердых отходов. Как правило, по сравнению с углем твердые бытовые отходы содержат большее количество золы, кислорода, влаги, металлов и хлора, а теплота сгорания, содержание серы, углерода и водорода у отходов меньше. Максимальная теплота сгорания отходов 1560. 3500 ккал/кг. Массовая доля компонентов в отходах составляет, %: влага 8. 40; летучие вещества 37. 65; связанный углерод 0,6. 15; зольность 11. 39; хлор 0,01. 0,41; сера 0,06. 0,28; металлы 0,01. 6,6.

Наиболее важные элементы, содержащиеся в твердых бытовых отходах и подлежащие сжиганию, — это углерод, водород, а также сера, хлор и азот. В результате эффективного сжигания углерод, содержащийся в отходах, переходит в диоксид углерода, а водород — в воду. Сера превращается в оксиды серы (преимущественно в S02), некоторое количество азота в оксиды азота, а хлорорганические вещества переходят в хлористый водород.

Весь процесс в горящем слое отходов можно условно разделить на три основных периода (стадии): подготовка отходов к горению, собственно горение (окислительная и восстановительная зоны), дожигание горючих и очаговых остатков.

Источник

Способ термический переработки отходов

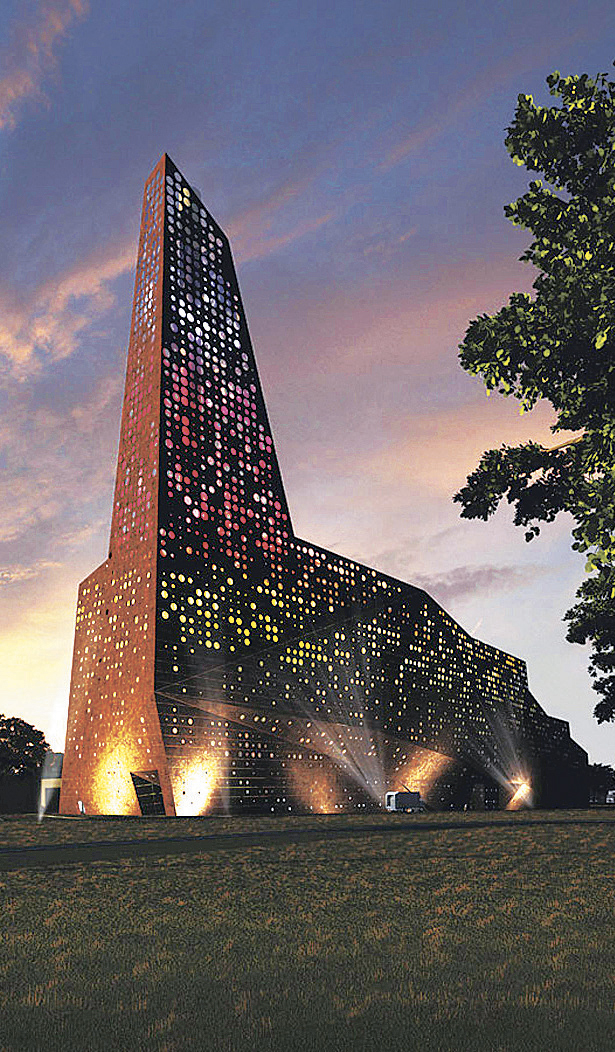

Мусоросжигательный завод и горнолыжный склон в Дании, спроектированный архитектором Эриком Ван Эгераатом

Этой статьей мы начинаем серию публикаций, посвященных анализу существующих технологий обезвреживания отходов, находящихся в стадии НИОКР в России, а также общемировым тенденциям в данной области. Цель наших публикаций — изложить те или иные технические особенности используемых и разрабатываемых технологий обезвреживания отходов доступным языком, помочь читателям журнала — предпринимателю, решившему освоить новое поле деятельности, чиновнику, принимающему решение при формировании региональной политики в области обращения с отходами, экологу, разрабатывающему оценку воздействия на окружающую среду для проектируемого мусоросжигательного завода (МСЗ), наконец, гражданам, которым небезразлично, что за МСЗ строят в их районе. Мы хотим помочь всем разобраться в нагромождении фактов и аргументов, используемых в данной сфере, и попробовать развеять некоторые мифы и легенды, существующие области мусоросжигания.

Во многих европейских странах термическое обезвреживание — один из основных способов утилизации отходов, так как действующие законы запрещают вывоз на полигоны отходов с содержанием органических веществ более 5%. Термический метод широко используется в странах с умеренным климатом и небольшим количеством ветреных дней в году, к которым можно отнести и Россию.

В последние годы в странах ЕС, США и Японии прослеживается общая тенденция к расширению строительства новых и реконструкции существующих мусоросжигательных заводов с выработкой тепловой и (или) электрической энергии.

При этом в развитых странах мира реализуется принцип: «не сжигать то, что можно переработать, не захоранивать то, что можно сжечь, а сжигать так, чтобы это было безопасно для окружающей среды».

Реализация этого принципа заключается в строительстве не только мусоросжигательных, но и мусороперерабатывающих комплексов по приему, сортировке и переработке мусора в целях извлечения вторсырья и уменьшения объемов отходов, подлежащих захоронению и сжиганию. Это позволило существенно снизить нагрузку от сжигающих установок на окружающую среду, но в то же время потребовало значительных капитальных затрат.

И все-таки одним из основных направлений обезвреживания отходов следует считать их сжигание. По мнению многих отечественных и зарубежных специалистов, технология обезвреживания отходов путем их сжигания с учетом всех капитальных и текущих затрат экономически более эффективна по сравнению с их захоронением, также требующим значительных капиталовложений на обустройство полигонов в соответствии с современными инженерными требованиями, а также с учетом стоимости земель, отчуждаемых под полигоны, и их инфраструктуры.

Мусоросжигающий завод в г. Киеве

Необходимо отметить, что в различных странах и регионах по-разному относятся к самой идее сжигания отходов.

Так, в начале 2000-х гг. сильное противодействие строительству МСЗ имело место в Австралии, Бельгии, во Франции, в Канаде, Германии, Италии, Японии, Нидерландах, Новой Зеландии, Польше, Испании, Великобритании и во многих других странах как севера, так и юга. Только в 2001 г. предложения по мусоросжигательным заводам были сорваны из-за протеста населения во Франции, на Гаити, в Ирландии, Польше, ЮАР, Таиланде, США и Венесуэле.

К сожалению, не всегда выступления против сжигания отходов инициированы соображениями экологической безопасности. Часто протестные настроения инспирируются узкогрупповыми финансовыми интересами. Так, многочисленные проекты мусоросжигания в США не смогли реализоваться из-за того, что местные энергоснабжающие компании разными способами мешали покупать электроэнергию от МСЗ.

К основным доводам противников сжигания отходов относятся:

- опасность загрязнения атмосферы токсичными соединениями, в частности диоксинами,

- низкая эффективность сжигания;

- значительная себестоимость сжигания;

- высокое содержание токсичных веществ в образующейся золе.

Часто ссылаются также на некий «западный опыт», говоря, что в США и Западной Европе давно поняли, что сжигание мусора невыгодно и вредно, но при этом набор доказательств противников сжигания весьма тенденциозен.

Сказанное, разумеется, относится к мусоросжигательным заводам.

Однако при этом защитники окружающей среды забывают, что МСЗ сегодня — это сложный, высокотехнологичный промышленный объект, который предназначен не только для уничтожения отходов, но и для выработки тепловой и (или) электрической энергии. Рассматривать такой объект необходимо с учетом всех полезных функций, а проектировать применительно к конкретным условиям эксплуатации (с учетом состава утилизируемых и уничтожаемых отходов, инфраструктурных особенностей района размещения и т. д.).

Тем не менее, по информации Европейского статистического бюро «Евростат», количество МСЗ в Европе постоянно растет. Особенно рост заметен в тех странах, где таких заводов было мало, например в Великобритании.

Вклад сжигания в обезвреживание бытовых отходов в разных государствах различен. Так, доля сжигаемых твердых бытовых отходов в Австрии, Италии, Франции, Германии колеблется от 20 до 40%; в Бельгии, Швеции составляет 48–50%; в Японии — 70%; в Дании, Швейцарии — 80%; в Великобритании и США — 10%. В нашей стране сжиганию подвергается только около 2% мусора, а в Москве — около 10%.

Лидером по переработке твердых бытовых отходов выступает Германия, где используется 48% ТБО, а сжигается 34%.

В Великобритании в настоящее время действует 25 мусоросжигательных заводов, но планируется построить еще 64 на территории Англии, девять — в Шотландии и один — в Уэльсе. Однако экологические организации призывают прекратить строительство данных заводов, мотивируя это тем, что необходимо учитывать опыт других зарубежных стран, которые уже столкнулись с проблемой нехватки мусора для обеспечения мусороперерабатывающих заводов. Германия и Нидерланды, например, вышли из положения, наладив импорт отходов из других стран Европы.

Проблема бытовых отходов остро стоит и в Японии. Ежегодно в стране образуется 50,5 млн т ТБО. Японцы пытаются решать эту проблему различными способами. В настоящее время подавляющая часть бытовых отходов сжигается и только примерно 12% направляется на переработку. Бытовые отходы используются для производства экоцемента, который применяется для изготовления соединительных блоков или кубов, используемых в укреплении морских берегов.

Мусоросжигающий завод в г. Осаке

В целях совершенствования технологии сжигания городских твердых отходов в Китае, в провинции Шэнси, выполнены эксперименты по определению параметров процессов сжигания. Исследован тепловой баланс процессов сжигания отходов пластмасс, бумаги, заводских отходов, отходов растений и пищевых отходов. Выполнен анализ процессов горения каждого из компонентов городских твердых отходов термогравиметрическим и дифференциально-термогравиметрическим методами. Определены некоторые специфические параметры, такие как температура начала разложения, воспламенения и полного сжигания, а также масса, соответствующая этой температуре. Представлен новый способ определения температуры воспламенения термогравиметрическим методом. Установлено, что температура начала разложения каждого из компонентов городских твердых отходов находится в диапазоне 250–260 °C, температура воспламенения находится в диапазоне 300–500 °C. Показано, что температура воспламенения отходов растений составляет 324 °C, заводских отходов — 413 °C, отходов бумаги — 425 °C, отходов пластмассы — 458 °C и пищевых отходов — 460 °C. температура полного сгорания отходов бумаги составляет 435 °C, отходов растений — 454 °C, пищевых отходов — 491 °C, отходов пластмасс — 523 °C, заводских отходов −779 °C.

Многолетняя практика применения этого метода утилизации основана на следующих преимуществах:

- уменьшении объема отходов в 10 раз;

- снижении риска загрязнения почвы и воды отходами;

- возможности рекуперации образующегося тепла.

- К недостаткам можно отнести следующие:

- опасность загрязнения атмосферы;

- уничтожение ценных компонентов;

- высокий выход золы и шлаков (около 30% по массе);

- низкую эффективность восстановления черных металлов из шлаков;

- сложность стабилизации процесса сжигания.

За последние годы технология сжигания отходов претерпела значительные изменения, суть которых состоит в создании многоступенчатых систем очистки продуктов сгорания, а также в утилизации выделяющегося тепла и полезных продуктов.

В историческом аспекте, в частности, печи для непрерывного слоевого сжигания были разработаны в 1930-е годы, котлоагрегаты с топками с псевдоожиженным слоем (система «твердое—газ»). В начале 1980-х были проведены исследования по использованию ме таллургических пе чей Ванюкова, в которых сжигание осуществляется при температуре 1 350 °C в кипящем слое барботируемого шлакового расплава — в начале 1990-х г. Научные основы технологии высокотемпературной (2 000 °C) термообработки ТБО в шахтных печах (по конструкции идентичных доменным печам), в которые непрерывно подается предварительно нагретый до 1 000— 1 100 °C воздух разработаны в середине 1980-х — начале 1990-х годов Институтом высоких температур АН СССР.

Акция протеста против строительства мусороперерабатывающих заводов

Во многих случаях сжигание является единственно возможным способом обезвреживания промышленных и бытовых отходов. Способ также применяется для утилизации жидких, твердых, газообразных и пастообразных отходов. Сжигание используют и для утилизации негорючих отходов. В этом случае отходы подвергают воздействию высокотемпературных (более 1000 °С) продуктов сгорания топлива.

При этом надо отметить, что с учетом постоянного совершенствования технологий сжигания область применения этого способа и номенклатура отходов, подлежащих огневому обезвреживанию, постоянно расширяются.

Термическим способом утилизируют отходы хлорорганических производств, основного органического синтеза, производства пластических масс, резины и синтетических волокон, нефтеперерабатывающей промышленности, лесохимии, химико-фармацевтической и микробиологической промышленности, машиностроения, радиотехнической и приборостроительной промышленности, целлюлозно-бумажного производства, а также химических отравляющих веществ.

Мусоросжигающий завод в г. Москве

Сжиганием можно обезвредить и такие сложные с точки зрения утилизации отходы, как смесь органических и неорганических продуктов, а также галогенорганические отходы, в том числе пестициды. Смесь органических и неорганических солей — наиболее трудный материал для сжигания, поскольку, как правило, содержит воду.

На характер процесса сжигания влияют следующие технологические параметры: температура в огневом реакторе, удельная нагрузка, рабочий объем реактора, дисперсность распыления, аэродинамическая структура и степень турбулентности газового потока в реакторе и др. При их сжигании молекулы органических соединений разрушаются, а неорганические соединения превращаются в оксиды и карбонаты, которые выводятся вместе со шлаками и золой. Мелкодисперсные частицы оксидов и карбонатов, содержащихся в топочных газах, улавливаются в «мокрых» скрубберах или барботаже.

ТЕХНОЛОГИЧЕСКИЕ СТАДИИ СЖИГАНИЯ ОТХОДОВ

Сжиганием называется контролируемый процесс окисления твердых, жидких или газообразных горючих отходов. При горении в основном образуются диоксид углерода, вода и зола. Сера и азот, содержащиеся в отходах, образуют при сжигании различные оксиды, а хлор восстанавливается до НСl. Помимо газообразных продуктов при сжигании отходов образуются и твердые частицы — металлы, стекло, шлаки и др., которые требуют дальнейшей утилизации или захоронения.

Процесс сжигания можно условно разделить на пять стадий, которые протекают последовательно, но могут проходить и одновременно: сушку, газификацию, воспламенение, горение и дожигание.

В зоне сушки влага, содержащаяся в отходах, превращается в пар. Общая потребность в энергии на этой стадии состоит из двух составляющих: энергии, необходимой для повышения температуры до 100 °С при атмосферном давлении (для подъема температуры воды с 20 до 100 °С необходимо 334 кДж/кг), и энергии, необходимой для превращения воды в пар (2 260 кДж/кг). Температура других компонентов отходов не может превышать 100 °С до тех пор, пока вода не превратится в пар.

На следующей стадии в зоне газификации происходит превращение горючих веществ в летучие компоненты. Газы, проходя по топке, попадают в зону воспламенения и загораются при 250 °С. Распространение горения интенсифицируется при росте плотности и объема газового потока. После воспламенения газов дополнительный подвод тепла не требуется. Важно, чтобы слой сжигаемого материала был равномерным и имел нужную высоту. Обычно отходы засыпают в печь слоями высотой 100–120 см, обеспечивая равномерную плотность слоя.

В зоне сгорания температура отходов повышается. Для полного их сгорания и охлаждения колосников в этой зоне необходим подвод достаточного количества воздуха, причем важно, чтобы отходы долго находились в зоне высоких температур. Если утилизируются сырые необработанные отходы, то период их полного сгорания составляет не менее 1 ч и зависит от рабочего объема реактора.

В зоне дожигания происходит догорание горючих газов и сажевых аэрозолей. В процессе сгорания в реакторной камере печи 1 т. твердых отходов в среднем образуется до 4 000 м3 газообразных продуктов (в пересчете на 0 °С), в которых содержится от 20 до 100 кг летучей золы.

Пульт управления МСЗ

Свойства твердых промышленных отходов, предназначенных для сжигания, существенно отличаются от свойств бытовых отходов своим составом. Последние представляют собой смесь различных материалов в том виде, в каком они накапливаются в мусоросборниках. Промышленные отходы, как правило, представляют собой однородный материал, состав которого зависит от вида промышленного производства. Как правило, на сжигание должны поступать только те промышленные отходы, которые не могут быть утилизированы другими способами. Свойства и состав промышленных отходов могут колебаться в широких пределах.

В общем виде, когда неизвестна природа промышленных отходов, можно считать, что они состоят из твердых, полутвердых и жидких веществ со средней теплотой сгорания 10 800, 14 600, 25000 кДж/кг соответственно.

Промышленные отходы перед сжиганием должны пройти ряд подготовительных операций: дробление, гомогенизацию, дегидратацию и др.

ОПИСАНИЕ ОСНОВНЫХ ТЕХНОЛОГИЙ СЖИГАНИЯ ОТХОДОВ

Установки для сжигания отходов (инсинераторы) могут быть систематизированы по производительности, конструкции решетки, характеру использования продуктов сгорания, типу применяемого топлива, виду сжигаемых отходов. Принципиальное влияние а уровень атмосферных выбросов оказывают способность инсинератора к сжиганию, методы работы и степень очистки.

Конструкция колосниковой решетки играет очень важную роль, поскольку она должна обеспечивать:

- транспортировку отходов;

- равномерное горение и максимальное использование всей поверхности решетки;

- подвод воздуха для горения;

- поддержку и перемещение горящих отходов.

Решетки для сжигания различаются по способу перемещения твердых отходов и бывают с неподвижным слоем (неподвижные решетки), с непрерывно двигающимся слоем (цепные решетки) и с прерывистым перемещением слоя (обратно-переталкивающие решетки).

Существуют также ротационные топки, которые пригодны для сжигания не только твердых, но и жидких отходов, ярусные топки — топки цилиндрической формы, разделенные на ряд этажей и загружаемые сверху, и топки кипящего слоя.

Любая топка должна быть оснащена устройством для стабилизации горения, которая достигается сжиганием стабилизационного топлива для прогрева топки, воспламенения отходов и при необходимости для компенсации недостаточной теплоты сгорания отходов. Оптимально применение для этих целей газообразного топлива (природного газа или пропан-бутановой смеси), поскольку газ меньше других топлив загрязняет атмосферу и позволяет легко регулировать процесс горения.

Температура в топке должна быть в интервале 800–1 000 °С. Нижняя граница определяется необходимостью наиболее полного сгорания отходов, а верхняя — температурой плавления шлаков (850–1450 °С). При повышении температуры в печи до этих значений происходит плавление шлака и зашлаковывание колосниковой решетки.

Перед очисткой топочные газы подвергаются охлаждению. Это производится одним из следующих способов: подмешиванием холодного воздуха, впрыском воды, теплообменом с получением горячего воздуха, воды или пара.

Одной из наиболее важных проблем при сжигании отходов является очистка дымовых газов до санитарных норм. Требования к санитарной очистке газов определяются необходимостью получения в приземном слое воздуха содержания загрязняющих веществ ниже ПДК.

При сгорании твердых отходов образуется помимо летучей золы значительное количество весьма токсичных веществ, таких, например, как диоксины. Диоксины разрушают гормональную систему человека, ослабляя его иммунитет и нанося непоправимый вред репродуктивной способности человека.

Основная масса образующихся при сжигании отходов диоксинов адсорбируется на поверхности частиц пыли. Требования к содержанию диоксинов в продуктах сгорания отходов постоянно повышаются, что стимулирует использование все более совершенных способов борьбы с их образованием и разработку новых приемов их поглощения.

Снизить содержание диоксинов в дымовых газах можно путем создания многоступенчатой их очистки. В частности, современные мусоросжигательные заводы используют до 10 ступеней очистки дымовых газов от токсичных газов и пыли, в том числе каталитическое дожигание газов, угольные адсорберы, электрические и рукавные фильтры, скрубберы, очистку воды после скрубберов и др.

Выбор того или иного способа производится исходя из состава отходов и продуктов сгорания, производительности установки для сжигания, температуры продуктов сгорания и других факторов.

Существующие способы очистки дымовых газов делят на сухие и мокрые. В основе сухих способов очистки лежат гравитационный, центробежный, инерционный и электрический механизмы выделения твердых частиц из газового потока.

Сравнительная эффективность работы различных аппаратов сухой очистки газов от твердых частиц показана в табл.1.

| Аппарат | Степень очистки газов, %, при удалении частиц размером, мм | ||

|---|---|---|---|

| 5 | 2 | 1 | |

| Циклон | 27,0 | 14,0 | 8,0 |

| Циклон повышенной эффективности | 73,0 | 46,0 | 27,0 |

| Мультициклон | 89,0 | 77,0 | 40,0 |

| Каркасный фильтр | 99,9 | 99,9 | 99,0 |

| Электростатический осадитель | 99,8 | 99,0 | 98,4 |

При мокрых способах очистки газов от пыли дымовые газы приводятся в контакт с жидкостью, как правило, с водой, которая захватывает твердые частицы и выносит их из аппарата очистки. Мокрые способы высокоэффективны, используются при необходимости очистки от очень мелких частиц (в ряде аппаратов — с размерами менее 1 мкм). Они позволяют сочетать очистку газов с их охлаждением. При мокрых способах происходит очистка дымовых газов не только от пыли, но и от растворяемых в воде газов и жидкостей. Как правило, при мокрых способах очистки используют замкнут ую сис тему водо снабжения. Мокрые способы очистки газов реализуются в скрубберах или барботажных камерах.

Завершая очень краткий анализ существующих способов очистки дымовых газов, следует отметить, что промышленность выпускает достаточно большой ассортимент аппаратов как сухой, так и мокрой очистки, сравнительные характеристики которых приведены в табл. 2.

Каждый вид аппаратов отличается большим количеством типоразмеров, позволяющих учесть производительность, запыленность, температуру, состав газов и другие характеристики процесса. Выбор и расчет установок для очистки газов достаточно подробно описан в специальной литературе.

Источник