- Сварка плавлением. Шесть основных видов по источникам теплоты, их характеристика и применение

- ГОСТы

- Виды и характеристика

- Дуговая

- Плавящимся электродом

- Неплавящимся электродом

- Электрошлаковая

- Лазерная

- Газовая

- Плазменная

- Электронно-лучевая

- Дуговая сварка — сварка плавлением, при которой нагрев осуществляется электрической дугой.

Сварка плавлением. Шесть основных видов по источникам теплоты, их характеристика и применение

Под термином «сварка плавлением» подразумевается термический процесс, проводимый способом оплавления соединяемых поверхностей без их сжатия с добавлением расплавленного присадочного металла (вводится при необходимости в сварочную ванну к основному металлу).

Сварка подходит для всех металлов и сплавов, включая те, которые при нагреве сразу принимают жидкое состояние (бронза, сплавы литейные магния и алюминия, чугун). Можно использовать для соединения неметаллических материалов – керамики, стекла, графита.

ГОСТы

Термины, определения, требования и другие сведения, касающиеся сварки плавлением, прописаны в ГОСТах, которые обязательны к выполнению. Перечень некоторых стандартов:

- Процессы сварки: ГОСТ 11969-79 — главные положения, обозначения сварки плавлением.

- Контроль качества: ГОСТ Р ИСО 5817-2009 – уровни качества сварных соединений из стали, никеля, титана и их сплавов (без учета лучевых способов сварки).

- ГОСТ Р ИСО 3834-(1, 2, 3, 4)-2007, ГОСТ Р ИСО 3834-5-2010, ГОСТ Р 55143-2012 – сварка плавлением металлических материалов, требования к качеству.

- Дефекты соединений: ГОСТ 30242-97 – классификация, определения, обозначение.

- Методы испытаний: ГОСТ 26388-84, ГОСТ 26389-84 – методы испытаний сварных соединений на сопротивляемость образованию трещин.

Виды и характеристика

Сварка плавлением относится к термическому классу и включает формы, выполняемые с применением тепловой энергии.

В зависимости от источника нагрева существуют следующие виды:

- Дуговая.

- Электрошлаковая.

- Лазерная.

- Газовая.

- Плазменная.

- Электронно-лучевая.

Дуговая

Электродуговая сварка – распространенный вид. Применяется в быту, мелкомасштабном производстве, промышленности. Ее действие основано на получении тепла с помощью дугового разряда, который возникает между электродом и свариваемым металлом. Источник энергии – постоянный или переменный ток.

Под воздействием тепла торец электрода и кромки соединяемых деталей расплавляются, образуется сварочная ванна, некоторое время находящаяся в расплавленном состоянии. Сварное соединение образуется после затвердевания металла.

Виды дуговой сварки зависят от факторов:

- типа дуги – прямого действия (зависимая) или косвенного действия (независимая);

- степени механизации процесса — ручная, полуавтоматическая, автоматическая;

- вида тока и полярности — постоянный ток прямой (на электроде – минус) или обратной (на электроде – плюс) полярности или переменный ток;

- степени защиты участка проводимых работ от атмосферного воздействия – без защиты (голый или со стабилизирующим покрытием электрод), с защитой (шлаковой, шлакогазовой, газовой, комбинированной);

- свойств электрода – сварка плавящимся или неплавящимся электродом.

Плавящимся электродом

Является разновидностью дуговой сварки, при которой электрод расплавляется и служит присадочным материалом. Образование сварного шва происходит в результате расплавления электрода и кромок металла.

Плавящиеся электроды бывают медными, стальными, алюминиевыми.

Неплавящимся электродом

Это процесс, выполняемый с использованием не расплавляющегося во время сварки электрода. Заполнение шва происходит металлом свариваемых деталей. Неплавящиеся электроды представляют собой стержни из электропроводящего материала (угольный, вольфрамовый или графитовый).

Действие требует введения в сварочную ванну присадочной проволоки. При работе с химически активными металлами используют сварку в защитных газах (аргон, гелий, их смесь). Способ находит применение в нефтеперерабатывающей, химической, пищевой, теплоэнергетической, автомобилестроительной сферах. Подходит для соединения цветных металлов и наплавки твердых сплавов.

Электрошлаковая

Источником нагрева служит тепло, которое выделяется в жидкой ванне при прохождении электрического тока через расплавленный шлак (флюс).

Принцип действия заключается в прохождении электрического тока по электроду, расплавленному шлаку, основному металлу. Этим обеспечивается расплавление базисного и присадочного металлов и специального флюса, постоянно поступающего в ванну.

- по виду электрода (проволочный, пластинчатый, плавящийся мундштук);

- по числу электродов (одно-, двух-, многоэлектродная);

- по наличию колебаний электрода (без колебаний, с колебаниями).

Электрошлаковый способ сваривания применяют при соединении деталей, имеющих толщину 15-600 мм.

Лазерная

Для нагрева используется энергия излучения лазера. Процесс состоит в расплавлении кромок металла лазерным лучом. Его образование происходит от источника света, получаемого вследствие излучения фотонов возбужденными атомами.

Поток лазерного излучения направляется в фокусирующую систему, превращается в пучок меньшего размера и отправляется на свариваемые детали. Луч проникает в материал, поглощается, нагревает его и расплавляет, в результате чего формируется сварной шов.

- микросварка;

- минисварка;

- макросварка.

Применяется для соединения нержавеющей стали, титана, алюминия, элементов автомобилей, в радиоэлектронике, электронной технике. Точечная сварка — при ремонте оправ очков, ювелирных украшений.

Газовая

Источник нагрева — тепло пламени газов, сжигаемых в кислороде, с использованием горелки. Выделяемое тепло оплавляет поверхность свариваемых деталей и присадочный материал, образуя сварочную ванну – металл шва в жидком состоянии.

Виды горючих веществ, смешиваемых с кислородом:

- ацетилен;

- водород;

- бутан;

- пропан;

- бензин.

Благодаря медленному и плавному нагреву металла, газовую сварку применяют для соединения деталей из чугуна, цветных металлов, инструментальной стали. Используют для твердой пайки, наплавочных и ремонтных работ.

Плазменная

Нагрев осуществляется с помощью сжатой дуги. Энергоносителем служит электрический разряд. Источник нагрева – плазма, высокотемпературный ионизирующийся газ. Для самопроизвольной ионизации необходима температура более 5500° С.

Принцип действия плазменной сварки основан на процессе расплавления металла потоком плазмы, генерируемым сжатой дугой, расположенной в плазмотроне. Дуга обдувается газом, который нагревается и ионизируется. В результате заряженные частицы газа превращаются в направленный поток плазмы, который выдувается соплом плазмотрона.

Применяют в приборостроении, авиационной промышленности, для соединения молибдена, вольфрама, сплавов никеля, нержавеющих сталей.

Благодаря глубокому проплавлению металла, возможна сварка листовых металлов с толщиной до 9 мм.

Электронно-лучевая

Источник нагрева – энергия ускоренных электронов сфокусированного электронного луча, который формируется электронной пушкой. Процесс сварки проводится в вакуумной камере с помощью электронного луча.

Плавление металла происходит вследствие энергии, полученной в результате интенсивной бомбардировки быстро передвигающимися в вакууме электронами места сварки. Кинетическая энергия электронов после их удара о поверхность деталей превращается в тепловую. Металл плавится, и образуется сварочный шов.

Метод применяется в авиационной, космической отрасли, приборостроении.

Источник

Дуговая сварка — сварка плавлением, при которой нагрев осуществляется электрической дугой.

В машиностроении используют 16 разновидностей дуговой сварки. Наиболее распространены следующие разновидности:

· дуговая сварка неплавящимся электродом,

· дуговая сварка плавящимся электродом,

· дуговая сварка в защитном газе,

· дуговая сварка под флюсом,

· ручная дуговая сварка.

Сварка неплавящимся электродом производится дугой прямого действия, при которой соединение выполняется путем расплавления только основного металла, либо с применением присадочного металла.

Сварка плавящимся электродом производится дугой прямого действия с одновременным расплавлением основного металла и электрода, который пополняет сварочную ванну жидким металлом.

Дуговая сварка в защитных газах.При сварке в защитном газе электрод, зона дуги и сварочная ванна защищены струей защитного газа (инертного – аргон, гелий; активного – углекислый газ, азот, водород). Газ защищает от влияния кислорода, что не дает окисляться сварочному шву и препятствует процессу кипения ванны.

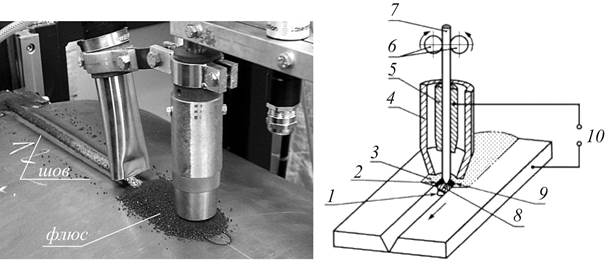

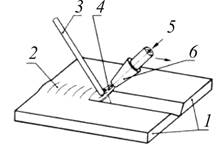

Дуговая сварка под флюсом. Для сварки используют непокрытую электродную проволоку и флюс для защиты дуги и сварочной ванны от воздуха. Схема автоматической дуговой сварки под флюсом представлена на рис. 11.5.

Рис. 18.5. Схема дуговой сварки под флюсом. 1— сварочная ванна, 2 — шлак, 3 — флюс, 4 — трубка подачи флюса, 5 — мундштук, 6 — подающие ролики, 7— проволока сварочная 8 — дуга, 9— сварной шов, 10 — источник питания

Благодаря ряду преимуществ дуговая сварка под флюсом в настоящее время стала наиболее распространенным видом механизированной дуговой сварки металлов. В настоящее время успешно сваривают под флюсом различные стали, сплавы, цветные металлы. Наряду с конструкциями из углеродистых сталей успешно свариваются под флюсом различные конструкции и аппараты из низколегированных сталей, нержавеющих, кислотостойких, жаропрочных сплавов на никелевой основе.

Сварка под флюсом успешно применяется при изготовлении аппаратуры, конструкций и изделий самого ответственного назначения, которые должны надежно работать и в условиях глубокого холода, и под действием высоких температур, давлений, агрессивных жидких и газовых сред и т. д.

Наиболее выгодно автоматическую сварку под флюсом применять при массовом производстве однотипных металлических изделий, имеющих соединения правильной формы и удобных для удерживания слоя флюса. В некоторых случаях способ полуавтоматической сварки под флюсом может быть использован не только при массовом производстве однотипных изделий, но и при единичном производстве изделий с соединениями значительной протяженности и удобными для удерживания флюса. Нецелесообразно сваривать под флюсом решетчатые конструкции с большим количеством коротких соединений (рис. 18.6).

Рис. 18.6. Наиболее удобные конструкции для сварки под флюсом: мосты (а); строительные конструкции (б); колонны и стрелы кранов (в)

Ручная дуговая сварка. Ручную дуговую сварку выполняют сварочными электродами, которые подают вручную в дугу и перемещают вдоль заготовки (рис. 11.7).

Рис. 18.7. Ручная дуговая сварка плавящимся покрытым электродом: 1— заготовка, 2— сварной шов, 3 — шлак, 4 — дуга, 5 — покрытый электрод, 6 — электрододержатель, 7 — источник питания

В процессе сварки металлическим покрытым электродом дуга горит между стержнем электрода и основным металлом. Стержень электрода плавится, и стекает в сварочную ванну.

Вместе со стержнем плавится покрытие электрода, образуя защитную газовую атмосферу вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла. По мере движения дуги сварочная ванна затвердевает и формируется сварной шов.

Ручная дуговая сварка успешно применяется при изготовлении конструкций и изделий различного назначения в условиях мелкосерийного и опытного производства, ремонтных, восстановительных работах.

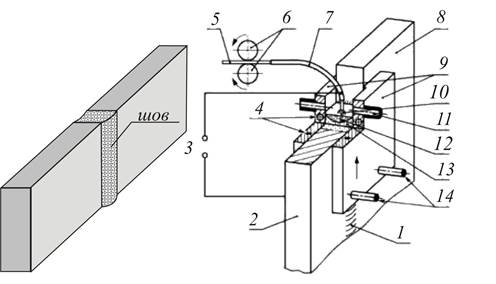

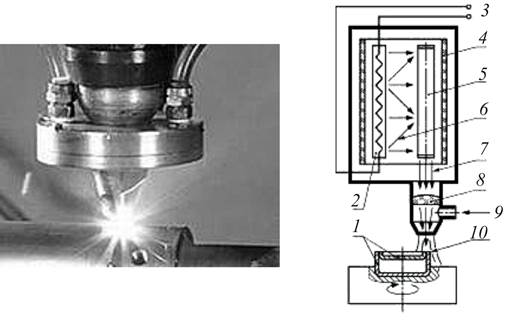

Электрошлаковая сварка— сварка плавлением, при которой используют теплоту, выделяющуюся в вылете плавящегося электрода или электродов и в токопроводящей шлаковой ванне при прохождении тока, при этом металлическая ванна и шлаковая ванна удерживаются охлаждаемыми ползунами, перемещающимися вверх по мере выполнения шва (рис. 18.8).

Рис. 18.8. Электрошлаковая сварка: 1— сварной шов, 2 — заготовка, 3 — источник питания, 4 — водяное охлаждение, 5 — проволочный электрод, 6 — подающие ролики, 7 — мундштук, 8 — заготовка, 9 — ползуны, 10— дуга, 11— защитный газ, 12 — сварочная ванна, 13 — металл шва, 14 — водяное охлаждение

Электрошлаковую сварку широко применяют в тяжелом машиностроении для изготовления: ковано-сварных конструкций, лито-сварных конструкций, станины и детали мощных прессов и станков, коленчатые валы судовых дизелей, роторы и валы гидротурбин, котлы высокого давления и т.п. (рис. 11.9).

Рис. 18.9. Конструкции, изготовленные электрошлаковой сваркой: ж/д платформа (а); рама прокатного стана (б)

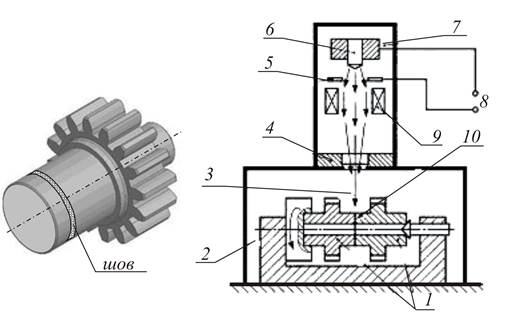

ЭЛЕКТРОННО-ЛУЧЕВАЯ СВАРКА — сварка плавлением, при которой используют сфокусированный электронный луч (рис. 18.10). Сущность процесса электронно-лучевой сварки состоит в том, что свариваемые детали, собранные без зазора, помещают в вакуумную камеру и подают на них электродный луч – пучок электронов, движущихся с большой скоростью. При соударении с изделием электроны тормозятся, их кинетическая энергия переходит в тепловую энергию и расплавляет металл. Температура в месте соударения достигает 5000-6000 о С. Перемещая электронный луч вдоль стыка, получают сварной шов.

Рис. 18.10. Процесс плазменной сварки зубчатых колес: 1 — заготовка; 2 — рабочая камера; 3 — электронный луч; 4 — отклоняющая система; 5 — анод; 6 — катод; 7 -вакуумная камера; 8 — источник питания; 9 — фокусирующая система;

10 — сварной шов

Электронно-лучевой сваркой изготовляют детали из: тугоплавких металлов, химически активных металлов и их сплавов, алюминиевых и титановых сплавов, высоколегированных сталей (рис. 18.11)

Рис. 18.11. Конструкции, изготовленные электронно-лучевой сваркой: воздуховод (а); плита (б)

Плазменная сварка — дуговая сварка, при которой нагрев осуществляется сжатой дугой. Защиту можно создавать дополнительным газом. Может добавляться присадочный металл. Различают разновидности плазменной сварки:

· плазменная сварка дугой прямого действия,

· плазменная сварка дугой косвенного действия,

· плазменная сварка с переключаемой дугой,

· плазменная сварка порошком.

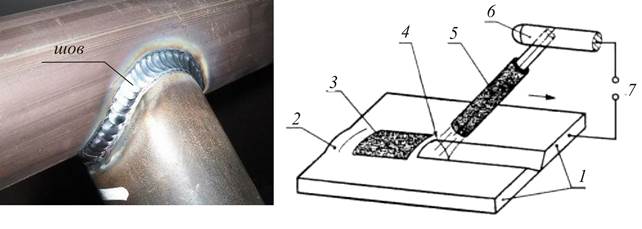

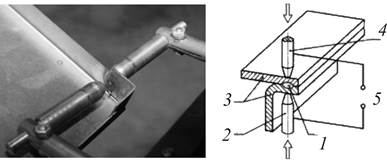

Газовая сварка — это сварка плавлением, при которой для нагрева используется теплота горения горючего газа или смеси горючих газов и кислорода (рис. 18.12).

Рис. 18.12. Процесс газовой сварки: 1— заготовка; 2 — сварной шов;3 — присадочный металл; 4 — газовое пламя; 5 — горючий газ и кислород;6 — сварочная горелка

Газовую сварку применяют для сварки: металла малой толщины, легкоплавких цветных металлов и сплавов; металлов и сплавов, требующих постепенного нагрева и охлаждения (инструментальные стали, латуни); для подварки дефектов в чугунных и бронзовых отливках.

Термитная сварка— это сварка заливкой жидкого металла между свариваемыми кромками, при которой используют энергию экзотермической реакции смеси оксидов металла и измельченного алюминиевого порошка, в результате чего образуется расплавленный присадочный металл.

Рис. 18.13. Процесс лазерной сварки: 1 — заготовка; 2 — источник света; 3 — источник питания; 4 — эплиптическое зеркало; 5 — активный элемент; 6 — световое излучение; 7 — лазерный луч; 8 — линза; 9 — защитный газ; 10 — сварной шов

Лазерная сварка – это способ сварки плавлением, при которых металл нагревают монохроматическим когерентным лучом света (излучением лазера) (рис. 18.13).Преимуществом лазерной сварки является быстрый точечный нагрев металла до плавления и быстрое охлаждение. Это позволяет свести к минимуму ширину околошовной зоны, сварочные напряжения и деформации. Лазерную сварку применяют для сварки: металла малой толщины.

Сварка давлением — сварка, осуществляемая приложением внешней силы и сопровождаемая пластическим деформированием сопрягаемых поверхностей, обычно без присадочного металла.

В современном машиностроительном производстве используют множество видов сварки давлением, основные виды представлены на рис. 18.14. Рассмотреть подробно все процессы сварки давлением не представляется возможным в рамках одной лекции. Познакомимся с наиболее интересными видами.

Рис. 18.14. Разновидности сварки давлением

· Холодная сварка– это сварка давлением при значительной пластической деформации (свободной или стесненной) без нагрева свариваемых частей внешними источниками тепла. Классифицируется по форме сварного соединения и по характеру деформации.

· Ультразвуковая сварка – это сварка давлением, осуществляемая при воздействии механических колебаний высокой частоты и статической силы, создаваемой этими колебаниями.

· Магнитно-импульсная сварка– это сварка с применением давления, при которой соединение осуществляется в результате соударения свариваемых частей, вызванного воздействием импульсного магнитного поля.

· Диффузионная сварка – это сварка давлением, осуществляемая за счет взаимной диффузии атомов в тонких поверхностных слоях контактирующих частей, достигаемой нагревом (ниже температуры плавления) и длительной выдержки, при этой температуре, с последующим сжатием.

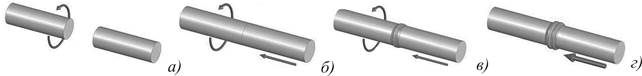

· Сварка трением — это процесс сварки давлением, при которой поверхности разогреваются трением, обычно вращением заготовок в контакте друг с другом, сварка завершается приложением ковочного усилия (рис 11.15).

Рис. 18.15. Технологический процесс сварки трением: вращение одной заготовки (а); созданием зоны контакта (б); разогрев зоны контакта за счет трения (в); приложение ковочного усилия, завершающего процесс сварки (г)

Сварка взрывом – это сварка с применением давления, при которой соединение осуществляется в результате вызванного взрывом соударения свариваемых частей. Сварка взрывом близка к холодной сварке, но отличается тем, что в зоне соединения металл нерегулируемо нагревается в результате быстрой пластической деформации

Рис. 18.16. Процесс контактной точечной сварки: 1— сварная точка; 2,4 — электроды для точечной сварки; 3 — свариваемые заготовки; 5 — источник питания

Контактная сварка – это сварка с применением давления, при которой используется тепло, выделяющееся в контакте свариваемых частей при прохождении электрического тока (рис. 10.16).

Сварка ТВЧ (высокочастотная сварка) – сварка с применением давления, при которой нагрев осуществляется токами высокой частоты. Нагрев может быть индукционный и конденсаторный.

Дата добавления: 2017-03-12 ; просмотров: 3033 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник