Механизированная сварка

Механизированная или частично механизированная сварка является дуговой сваркой, в процессе которой плавящийся электрод и дуга перемещается при использовании каких-либо механизмов или специального оборудования, специально для этого предназначенного. При помощи данного вида сварки можно выполнять любые сварочные работы, к примеру с нахлестом, тавровые, угловые или стыковые.

Автоматическая дуговая сварка является дуговой сваркой, при которой дуга возбуждается. А электрод подается при помощи только механизированного оборудования, а человек при этом вообще не принимает участие в процессе. Все происходит по четко заданной программе, которая продумывается заблаговременно.

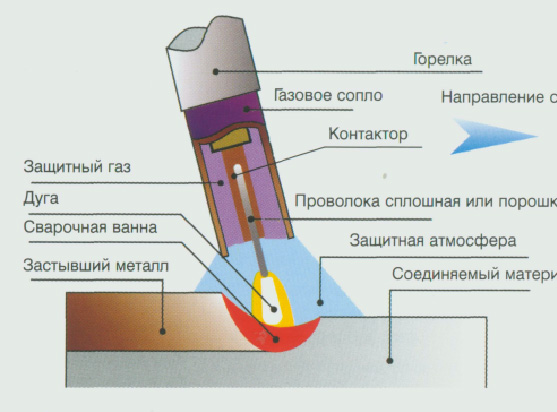

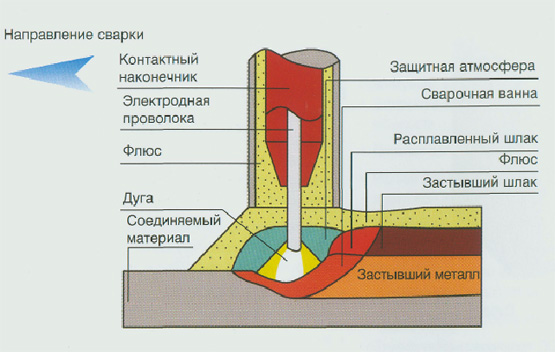

Механизированная и автоматическая дуговая сварка подразумевает образование соединения особым образом. Происходит расплавление электрода и сварочного металла, капли данных материалов отправляются в сварочную ванну, а затем тщательно перемешиваются между собой. Жидкий металл обрабатывается при использовании дополнительного флюса или газа, что кардинально отличает автоматизированную сварку от ручной. Металл начинает раскисляться и легироваться. Дуга перемещается около свариваемых кромок, а также приходит в движение сварочная ванна.

Существует несколько видов сварки механизированного типа

- Углекислый газ и его смеси с кислородом сваривает стальные изделия со средним содержанием углерода и низколегированные. Углекислый газ способен варить сталь при толщине 40 мм, а смеси газов могут справиться с толщиной 80 мм. В процессе сварки газы повышают ее свойства и характеристики. Углекислый газ расходуется в зависимости от того, насколько мощная дуга участвует в процессе, типа электрода, какие потоки воздуха в помещении в процессе сваривания металлов.

- Инертные газы, к примеру аргон или гелий, способен сваривать алюминиевые детали, магниевые, титановые или различные сплавы из этих материалов. Сварить можно любые легированные стали и со средним и низким содержанием углерода. Использовать данные газы рекомендуется, ведь гелий имеет плотность намного меньше, чем воздух, а аргон наоборот. Также данные газы не образуют химические соединения с металлическими конструкциями, поэтому в них можно сварить любые сплавы или металлы.

- При помощи флюса можно сваривать легированные стали, со средним или низким содержанием углерода. Также прекрасно для этого подходят титан, алюминий, чугун, медь или сплавы из данных материалов.

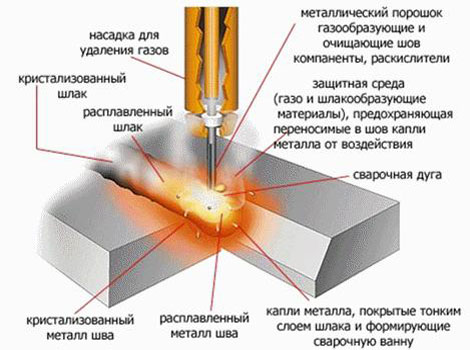

Флюс является порошкообразным материалом, который в процессе сварки обеспечивает функции электродов при ручной сварке. Его основа состоит из силиката марганца. Также флюсы можно разделить на две разновидности:

Неплавленными называют флюсы спеченные или керамические. Плавленные получаются при плавлении в печи определенных компонентов и составов. Керамические флюсы включают в себя порошковые материалы, которые соединяются в небольшие зерна специальными веществами, к примеру это может быть жидкое стекло. Спеченные флюсы спекают в печах, причем для этого используются те же порошкообразные вещества и высокие температуры, а потом частицы раздрабливаются до необходимого размера.

При сварке некоторые частицы флюса расплавляются, а когда затвердевают, становятся похожи на шлаковые корки. Не расплавленный флюс можно использовать в дальнейшем после того, как он просеивается.

При помощи порошковых проволок можно сварить низколегированные и низкоуглеродные стали, а при порошковых проволоках и высоколегированные, а также нержавейку и медные детали и сплавы. Они могут достигать толщины около 40 мм. Порошковые проволоки имеют оболочку из металла, которая заполняется шихтой.

Самой простой конструкцией из всех является порошковая проволока с трубчатым поперечным сечением. Чтобы сделать ее более жесткой, а также изменить соотношение металлических компонентов, необходимо применять проволоку, в которой во внутренней полости кромки металлов немного отогнуты в стороны.

Важно! Металл внутри оболочки рекомендуется выбирать в прямой зависимости от того, какой металл необходимо будет сваривать.

В шихту данного вида проволоки необходимо ввести компоненты, которые способны справляться с некоторыми функциями:

- защита расплавляемого металла от кислородного воздействия и азота, окисления и легирования металлов;

- дуга начинает гореть стабильно и равномерно;

- шов формируется намного лучше и качественнее.

Применяется три разновидности порошковых проволок при механизированной сварке. Они могут быть:

- самозащитные, для сваривания в углекислом газе;

- для сваривания при помощи флюса;

- самозащитные порошковые проволоки, которые не требуют дополнительного флюса и использования углекислого газа.

Технология для механизированной сварки

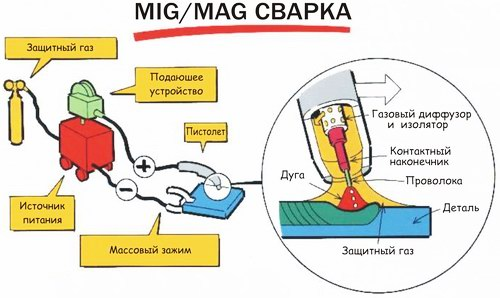

Для автоматической и механизированной сварки используются автоматические и полуавтоматические приспособления и аппараты. Они комплектуются источниками тока, для того, чтобы питать дугу.

Данные автоматы рассчитаны на выполнение таких функций, как:

- возбуждение и приведение дуги в движение;

- регулировка сварочного процесса;

- электродная проволока подается с такой же скоростью плавления, которая необходима при сварке;

- дуга передвигается равномерно около свариваемых кромок.

Полуавтоматическое оборудование имеет два основных устройства. Самоходная головка или трактор, а также аппаратуру для управления.

Сварочные автоматы для сваривания в газовых образованиях включают в себя специальные газовые редукторы, баллоны с кислотами, подогреватели и осушители, которые необходимы для очищения газов от лишней влажности.

При помощи трактора подается электродная проволока, а ток проводится к сварочному месту. Механизированный способ сваривания при помощи электродных проволок обычно включает в себя два ролика, один ведущий, а другой вспомогательный. Именно они надежно удерживают проволоку и сжимают ее с нужной силой. Они наматывается на специальные кассеты, поэтому происходит проталкивание через шланги, а затем при помощи тога подается в зону расположения дуги.

У сварочного автоматического оборудования под флюсом есть специальные системы, которые убирают излишки флюса. Трактор для сварки при помощи защитных газов есть горелка, которая направляет в необходимую зону электродную проволоку, подводит к ней ток и подает газовые образования в нужное место. На месте горелки обычно располагается держатель, который подает флюс через специальный бункер.

Механизированная и автоматическая сварка и ее применение

Механизированная сварка помогает накладывать прямые и кривые швы, а также позволяет производить сваривание в труднодоступных местах. Металлы должны быть средней и небольшой толщины, чтобы обеспечивать надежное и качественное сваривание. Данные виды сварки применяются при ремонтных и производственных работах. Кольцевые и прямолинейные швы при использовании на производстве, которые имеют длину больше 300 мм, обычно выполняются только при использовании автоматического сварочного оборудования.

При транспортном и машиностроительном производстве механизированная сварка плавящимся электродом применяется при производстве локомотивов или вагонов. Балки необходимо сваривать под флюсом на потоке. Рамы обычно сваривают при помощи углекислого газа. В сельском хозяйстве и производствах оборудования практически около 80 % работ выполняется при помощи углекислого газа.

При автоматической сварке при применении флюса и углекислого газа в основной массе свариваются трубы и другие детали, которые имеют большой диаметр.

Механизированная сварка с применением дополнительного флюса, углекислого газа и порошковых проволок постоянно используется в строительстве печей, для специальных резервуаров для хранения опасных и легко возгораемых веществ, для строительства мостов и судов, а также в других видах производств.

Источник

Способ сварки где механизированная подача электрода

ОСНОВНЫЕ МЕТОДЫ И СПОСОБЫ СВАРКИ

Сварка это процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого. В настоящее время создано очень много методов сварки. Все известные виды сварки принято классифицировать по основным физическим, техническим и технологическим признакам. По физическим признакам, в зависимости от формы используемой энергии, предусматриваются три вида сварки: термическая сварка, термомеханическая сварка и механическая сварка.

Термический вид сварки включает все методы с использованием тепловой энергии (дуговая сварка, газовая сварка, плазменная сварка и т. д.).

Термомеханический вид объединяет все методы сварки, при которых используются давление и тепловая энергия (контактная сварка, диффузионная сварка)

Механический nbsp;вид включает методы сварки, осуществляемые с помощью механической энергии (холодная сварка, сварка трением, ультразвуковая сварка, сварка взрывом).

Методы сварки классифицируются по следующим техническим признакам:

• по типу защитного газа (в активных газах, в инертных газах);

• по способу защиты металла в зоне сварки (на воздухе, в среде защитного газа, в вакууме, под слоем флюса, с комбинированной защитой);

• по степени механизации (ручная, механизированная, автоматизированная, автоматическая);

• по характеру защиты металла в зоне сварки (со струйной защитой, в контролируемой атмосфере).

НАИБОЛЕЕ РАСПРОСТРАНЕННЫЕ МЕТОДЫ СВАРКИ

Дуговая (электродуговая) сварка. Дуговая сварка металла это сварка плавлением, при которой нагрев свариваемых кромок осуществляется теплом электрической дуги. Наибольшее применение получили четыре способа дуговой сварки.

Ручная дуговая сварка металла

Может производиться двумя способами:неплавящимся электродом и плавящимся электродом.

При ручной дуговой сварке неплавящимся электродом свариваемые кромки изделия приводят в соприкосновение. Между неплавящимся (угольным или графитовым) электродом и изделием возбуждают дугу. Кромки изделия и вводимый в зону дуги присадочный материал нагреваются до плавления, образуется ванночка расплавленного металла. После затвердевания металл в ванночке образует сварной шов. Этот способ используется при сварке цветных металлов и их сплавов, а также при наплавке твердых сплавов.

При ручной дуговой сварке плавящимся электродом используется так называемый штучный электрод с покрытием-обмазкой. Этот способ является основным при ручной сварке. Электрическая дуга возбуждается аналогично первому способу, но расплавляет и электрод и кромки изделия. Получается общая ванна жидкого металла, которая, охлаждаясь, образует шов.

Автоматическая и полуавтоматическая сварка металла под флюсом

Автоматическая и полуавтоматическая сварка металла под флюсом выполняется путем механизации основных движений, выполняемых сварщиком при ручной сварке металла — подачи электрода в зону дуги и перемещения его вдоль свариваемых кромок изделия. При полуавтоматической сварке механизирована подача электрода в зону дуги, а перемещение электрода вдоль свариваемых кромок производит сварщик вручную. При автоматической сварке металла механизированы все операции, необходимые для этого процесса. Жидкий металл в ванночке защищают от воздействия кислорода и азота воздуха расплавленным шлаком, образованным от плавления флюса, подаваемого в зону дуги. Такая сварка металла обеспечивает высокую производительность и хорошее качество сварного шва.

Дуговая сварка металла в защитном газе

Дуговая сварка металла в защитном газе выполняется неплавящимся (вольфрамовым) или плавящимся электродом. В первом случае сварной шов формируется за счет металла расплавленных кромок изделия. При необходимости в зону дуги подается присадочный материал. Во втором случае подаваемая в зону дуги электродная проволока расплавляется и участвует в образовании шва. Защиту расплавленного шва от окисления и азотирования осуществляют струей защитного газа, оттесняющего атмосферный воздух из зоны дуги.

Электрошлаковая сварка металла

Электрошлаковая сварка металла осуществляется путем плавления металла свариваемых кромок изделия, расположенных вертикально или под углом 45 о , и электрода теплотой, выделяемой током при прохождении через расплавленный шлак. Кроме того, шлак защищает расплавленный металл от воздействия воздуха. Снизу к свариваемым изделиям приваривается вручную поддон. По обе стороны зазора между изделиями прижимаются формирующие шов медные ползуны с водяным охлаждением. Затем на поддон насыпается специальный флюс, над которым располагаются одна или две электродные проволоки. Дуга возбуждается под флюсом между электродами и поддоном. В зону горения дуги электродная проволока подаётся специальным механизмом. За счёт тепла дуги электродная проволока и флюс расплавляются, в результате образуется ванна расплавленного металла и над ней шлаковая ванна. В дальнейшем необходимое тепло образуется за счёт прохождения тока через расплавленный шлак, обладающий высоким сопротивлением (согласно закону Ленца-Джоуля). По мере накопления в ванне жидкого металла и шлака медные ползуны вместе с механизмом подачи электродной проволоки и флюса перемещаются автоматически снизу вверх со скоростью подъёма жидкого металла.

Особые виды сварки металла

В промышленности и строительстве все более широкое распространение получают тугоплавкие и химически активные металлы и сплавы. Они применяются в особо ответственных узлах. Для получения высококачественных швов в этих случаях используют источники с высокой концентрацией теплоты и осуществляют сварку в среде с очень низким содержанием кислорода, азота и водорода. Наиболее часто применяются электронно-лучевая и плазменная сварки.

Электронно-лучевая сварка металла осуществляется путем использования кинетической энергии концентрированного потока электронов, движущихся с большой скоростью в вакууме. Устройство для электронно-лучевой сварки похоже на устройство кинескопа (катод, ускоряющий электрод, магнитная линза, напряжение 30-100 кВ).

Плазменная сварка металла основана на использовании струи ионизированного газа — плазмы, содержащего электрически заряженные частицы и способного проводить ток. Энергия дуговой плазменной струи зависит от сварочного тока, напряжения, расхода газа и др. факторов. Источники питания дуги должны иметь рабочее напряжение более 120 В. Плазмообразующий газ служит также защитой расплавленного металла от окружающего воздуха.

КЛАССИФИКАЦИЯ МЕТОДОВ СВАРКИ ПЛАВЛЕНИЕМ

Существующие методы сварки плавлением могут быть классифицированы по виду источников теплоты, способы сварки — по характеру защиты ванны и свариваемого металла от взаимодействия с атмосферой воздуха, особенности введения теплоты, степени автоматизации процессов и другим признакам. По виду источника теплоты могут быть выделены методы сварки плавлением: дуговая электрошлаковая; электронно-лучевая; свето-лучевая; газовая; плазменная; термитная.

По характеру защиты свариваемого металла и сварочной ванны от окружающей атмосферы могут быть выделены способы сварки со шлаковой, газошлаковой и газовой защитой.

По особенностям введения теплоты различают способы сварки с непрерывным нагревом и импульсным.

По степени автоматизации процесса существующие способы сварки могут быть разделены на ручную, механизированную и автоматическую.

Характеристика наиболее широко применяемых в промышленности методов и способов сварки плавлением, учитывающая отмеченные технологические признаки, приведена в таблице

Отличительные признаки способов сварки

Дуговая сварка

Электрошлаковая сварка

Теплота, выделяющаяся при бомбардировке поверхности нагрева заряженными частицами, и теплота плазмы столба дуги

Теплота, выделяющаяся при прохождении тока через расплавленный шлак

Газошлаковая и газовая инертными и активными газами. Местная и общая. При нормальном внешнем и повышенном давлениях и в вакууме

Ручная, механизированная и автоматическая

Автоматическая и механизированная

Отличительные признаки способов сварки

Лазерная сварка

Электронно-лучевая сварка

Теплота, выделяющаяся при бомбардировке поверхности нагрева электронами, получившими ускорение в поле высокого напряжения

Теплота, выделяющаяся при поглощении поверхностью нагрева индуцированного излучения с определенной длиной волны

Общая в вакууме

Газовая инертными газами. Местная и общая. При нормальном и повышенном давлениях и в вакууме

Отличительные признаки способов сварки

Газовая сварка

Плазменная сварка

Термитная сварка

Теплота, полученная при сжигании горючего газа в кислороде

Теплота, содержащаяся в ионизированном газовом потоке

Теплота, содержащаяся в перегретом жидком расплаве

Газовая и газошлаковая

Газовая, инертными и активными газами. Местная и общая

Ручная и автоматически

СВАРИВАЕМОСТЬ И ПАЯЕМОСТЬ МЕТАЛЛОВ

Одним из важнейших свойств металлов является их способ-ность подвергаться той или иной обработке. Можно говорить о способйости металлов пластически деформироваться в холодном или горячем состоянии, обрабатываться резанием, изменять свои свойства под влиянием термической обработки и т. д.. Очевидно, можно и необходимо говорить о способности металлов соединяться в процессе сварки и пайки — о их свариваемости и паяемости. Что следует понимать под свариваемостью и паяемостью металлов и как их оценивать?

Содержание понятия свариваемость металлов не оставалось неизменным. Впервые оно было сформулировано в конце 20-х, в начале 30-х годов прошлого века. В соответствии с уровнем развития сварки и встречающимися затруднениями под свариваемостью понимали отношение металлов к тепловому воздействию. При сварке сталей с повышенным содержанием углерода в то время наибольшие затруднения вызывало предупреждение появления трещин в околошовных участках.

В последующие годы, с одной стороны, резко расширилась номенклатура металлов и сплавов, используемых в сварных, конструкциях, с другой, — были разработаны и применены на практике многие новые методы сварки, значительно усовершенствована технология сварочных процессов, достигнуты большие-успехи в разработке теоретических основ сварки. В этих условиях изменились и те затруднения, с которыми приходилось, иметь дело при сварке.

Очевидно, что при определении понятия свариваемости металлов необходимо исходить из физической сущности сварки и отношения к ней металлов. Сварку целесообразно рассматривать как сочетание нескольких одновременно протекающих; процессов: взаимная кристаллизация металлов, тепловое воздействие на металл в околошовных участках и плавление, металлургическая обработка и кристаллизация металла шва. Под свариваемостью, следовательно, необходимо понимать отношение металлов к этим основным процессам.

Если металлы однородны, то взаимная кристаллизация любой формы между ними принципиально возможна. Однако своеобразные условия протекания сварки (высокая температура, рост дендритов от поверхностей частично оплавленных зерен, большая скорость кристаллизации, значительная степень деформации и др.) в некоторых случаях могут вызвать понижение свойств сварных соединений в области взаимной кристаллизации.

Понижение свойств металла в области взаимной кристаллизации возможно и при неправильном подборе присадочного-металла. Например, при сварке алюминиевых сплавов часто-используют присадочные прутки из алюминиевокремниевого-сплава с 5% Si марки АК- Однако при сварке сплавов, содержащих магний, магний взаимодействует с кремнием присадочного металла, образуя Mg2Si, включения которого неблагоприятно влияют на свойства сварного соединения.

При сварке однородных металлов процесс взаимной кристаллизации принципиально возможен. Следует лишь оценивать в необходимых случаях степень возможного понижения свойств соединения в области взаимной кристаллизации.

При соединении разнородных металлов процесс взаимной кристаллизации далеко не всегда возможен. Например, эта имеет место тогда, когда металлы образуют химические соединения. В этих случаях внутрикристаллическая форма связи,

между металлами возникнуть не может. Очевидно, такие металлы принципиально сварены быть не могут. Это дает право ввести понятие о принципиальности свариваемости металлов. Принципиальная свариваемость есть способность пары металлов в условиях сварки образовать соединения на основе взаимной кристаллизации (внутрикристаллическая форма связи).

В тех относительно редких случаях, когда разнородные металлы могут быть сварены, необходимо оценивать свойства •сварных соединений в области взаимной кристаллизации — степень их принципиальной свариваемости.

Поскольку существуют два различных вида процесса сварки (сварка с расплавлением металлов и сварка в пластическом состоянии), то принципиальную свариваемость необходимо соответственно подразделять для каждого из этих видов процесса.

Условия протекания второго и третьего процессов определяются методом сварки и его режимами. Поэтому отношение к ним металлов называется технологической свариваемостью. Технологическая свариваемость, в свою очередь, подразделяется на тепловую свариваемость (отношение металлов к тепловому воздействию) и металлургическую свариваемость (отношение металлов к плавлению, металлургической обработке и последующей кристаллизации).

Оценка тепловой свариваемости производится по отношению к вполне определенному свариваемому металлу. Несколько сложнее с оценкой металлургической свариваемости.

Если свариваются детали из одного металла и применяется аналогичный присадочный металл (или последний отсутствует), оценка металлургической свариваемости производится для вполне определенного металла. Если же свариваются неодинаковые металлы или присадочный металл иной, то оценку металлургической свариваемости необходимо производить с учетом образующихся сплавов в металле шва, что несколько усложняет вопрос. С другой стороны, путем соответствующего подбора присадочного металла, обеспечивающего получение оптимального состава металла шва, можно улучшить металлургическую свариваемость металлов.

Оценку технологической свариваемости необходимо производить применительно к конкретному методу сварки, а иногда и к определенным технологическим режимам. Очень часто металл хорошо сваривается одним методом и неудовлетворительно другим. Например, дуралюмин удовлетворительно сваривается точечной сваркой и плохо — газовой.

Технологическая свариваемость не есть нечто присущее металлам и сплавам. С развитием технологии сварки плохо сваривающиеся металлы и сплавы часто становятся хорошо сваривающимися. Правильная оценка технологической свариваемости требует глубокого анализа процесса сварки и хорошего изучения свойств свариваемого металла.

В настоящее время разработано много методик определения тепловой свариваемости металлов. Несколько сложнее определение металлургической свариваемости. Большое число факторов, влияющих на металлургическую свариваемость, требует для ее определения более сложных экспериментальных исследований. На практике этот вопрос решается путем проверки химического состава металла шва, его механических свойств, чувствительности к образованию трещин и газовой пористости и т. д.

До настоящего времени еще не сформулировано понятие о паяемости металлов — об их способности образовывать соединения при пайке. Очевидно, решение этого вопроса должно быть аналогичным определению свариваемости металлов. Под паяемоетью металлов и сплавов необходимо понимать их отношение ко всей совокупности процессов, происходящих при пайке. Последние, аналогично сварке, могут быть подразделены, как уже указывалось выше, на три обобщенных процесса. Следовательно, паяемость и есть отношение металлов и сплавов к этим процессам.

Однако следует отметить, что с помощью пайки могут быть соединены любые однородные и разнородные металлы. Поэтому введение понятия о принципиальной паяемости металлов вряд ли имеет практический смысл. Правильный подбор припоез позволяет обеспечить в подавляющем большинстве случаев вполне удовлетворительные свойства соединения в области непосредственного взаимодействия припоя с паяемым металлом.

Источник