- Обозначение способов сварки в стандартах

- Сообщение об ошибке

- СУЩЕСТВУЮЩИЕ СПОСОБЫ СВАРКИ ПЛАВЛЕНИЕМ в СООТВЕТСТВИИ с КЛАССИФИКАЦИЕЙ 1SO.

- Правила аттестации сварщиков — Классификация сварочных работ

- Содержание материала

- НАКС расшифровка видов сварки и опасных технических устройств: в общих чертах

- Что собой представляет?

- Что такое НАКС, зачем нужна аттестация и как это сказывается на качестве работ?

- Зачем нужна аттестация

- Кто может и должен проходить аттестацию

- НАКС* ПТО — Подъемно-транспортное оборудование:

- НАКС КО — Котельное оборудование:

- Что нужно для получения квалификационного удостоверения?

- НАКС ГО — Газовое оборудование:

- Порядок проведения

- НАКС НГДО (расшифровка — нефтегазодобывающее оборудование):

- Заключение

- ГДО — Горнодобывающее оборудование:

- НАКС МО — Металлургическое оборудование:

- Цели НАКС

- НАКС ОТОГ — Оборудование для транспортировки опасных грузов:

- Виды сварочных материалов

- НАКС СК (расшифровка — строительные конструкции):

- НАКС КСМ — Конструкции стальных мостов:

- Способы сварки (наплавки)

Обозначение способов сварки в стандартах

Сообщение об ошибке

Обозначение способов сварки в стандартах (на основные типы, конструктивные элементы и размеры, выполненные различными способами)

1. Ручная дуговая сварка соединений из сталей, а также сплавов на железоникелевой основе выполняется по ГОСТ 5264. Стандарт не устанавливает обозначения на этот способ сварки. Толщина свариваемого металла от 1 до 175 мм.

2. Дуговая сварка в защитных газах сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах выполняется по ГОСТ 14771.

В стандарте приняты следующие обозначения способов сварки:

ИН – в инертных газах неплавящимся электродом без присадочного материала (толщина металла от 0.5 до 6.0 мм),

ИНп- в инертных газах неплавящимся электродом с присадочным материалом (толщина металла от 0.8 до 20 мм),

ИП — в инертных газах и их смесях в углекислом газе и кислородом плавящимся электродом (толщина металла от 0.5 до 120 мм),

УП — в углекислом газе плавящимся электродом (толщина металла от 0.5 до 120 мм).

3. Дуговая сварка точечных сварных соединений из сталей, медных, алюминиевых и никелевых сплавов выполняется по ГОСТ 14776 (нахлесточные соединения).

В стандарте приняты следующие обозначения способов сварки:

Ф – под флюсом (толщина верхнего листа – 0.8. 5.0 мм, толщина листа с круглым отверстием – 3.5. 14 мм),

УП – в углекислом газе плавящимся электродом (толщина верхнего листа – 0.8. 6.6 мм, толщина листа с круглым отверстием – 4.5. 30 мм),

УН – в углекислом газе неплавящимся электродом (толщина верхнего листа – 0.4. 3.3 мм, толщина листа с круглым отверстием – 4.5. 30 мм),

ИП – в инертных газах плавящимся электродом (толщина верхнего листа – 0.8. 6.6 мм, толщина листа с круглым отверстием – 4.5. 15 мм),

ИН – в инертных газах неплавящимся электродом (толщина верхнего листа – 0.4. 3.3 мм),

ПП – плавящимся покрытым электродом с принудительным несквозным проплавлением и формированием (толщина верхнего листа – 0.8. 12 мм без подготовки кромок).

4. Дуговая сварка под флюсом сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах выполняется по ГОСТ 8713.

В стандарте приняты следующие обозначения способов сварки:

АФ – автоматическая на флюсовой подушке (толщина металла — 2.0. 60 мм),

АФм — автоматическая на флюсомедной подкладке (толщина — 3.0. 30 мм),

АФо — автоматическая на остающейся подкладке (толщина — 2.0. 60.0 мм),

АФп — автоматическая на медном ползуне (толщина — 5.0. 20 мм),

МФ — механизированная на весу (толщина — 1.5. 30 мм).

5. Электрошлаковая сварка сварных соединений из сталей выполняется по ГОСТ 15164.

В стандарте приняты следующие обозначения способов сварки:

ШЭ – проволочным электродом (толщина металла — 30. 450 мм),

ШМ – плавящимся мундштуком (толщина более 30 мм),

ШП — электродом, сечение которого соответствует по форме поперечному сечению сварочного пространства (зазора), толщина – 30. 800 мм.

6. Сварные соединения трубопроводов из сталей выполняются по ГОСТ 16037.

В стандарте приняты следующие обозначения способов сварки:

ЗП – дуговая сварка в защитном газе плавящимся электродом, ЗН – дуговая сварка в защитном газе неплавящимся электродом, Р – ручная дуговая сварка, Ф -дуговая сварка под флюсом, Г – газовая сварка.

Источник

СУЩЕСТВУЮЩИЕ СПОСОБЫ СВАРКИ ПЛАВЛЕНИЕМ в СООТВЕТСТВИИ с КЛАССИФИКАЦИЕЙ 1SO.

Согласно 1SO 4063 – 78 способы сварки плавлением имеют следующее условное цифровое обозначение:

— ручная дуговая сварка покрытым электродом (РДЭ) — 111

— дуговая сварка порошковой проволокой (СП) — 114

— дуговая сварка под флюсом проволочным электродом (СФ) — 121

— дуговая сварка металлическим плавящимся электродом

в инертных газах (МИГ) — 131

— дуговая сварка металлическим плавящимся электродом

в активных газах (МАГ) — 135

— дуговая сварка порошковой проволокой с защитой

активным газом (ПАГ) — 136

— дуговая сварка порошковой проволокой в

в инертных газах (ПИГ) — 137

— дуговая сварка вольфрамовым электродом в инертных

газах с присадочной проволокой или без неё (ВИГ) — 141

— плазменная сварка (ПС) — 15

— газовая сварка (ГС) — 311

ОБЛАСТИ ИСПОЛЬЗОВАНИЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МЕТАЛЛОВ.

Сварка металлов является одним из выдающихся изобретений русских учёных и инженеров. Наследие В.В.Петрова, Н.Н. Бенардоса и Н.Г.Славянова получило новое развитие в трудах учёных, инженеров, рабочих.

Способ газовой сварки стал применяться в конце 19 века, когда началось промышленное производство ацетилена и кислорода. Сравнительная простота и портативность оборудования для газовой сварки, большая универсальность способов делают газовую сварку незаменимой для соединения небольших деталей из различных металлов и для всевозможных ремонтных работ в строительстве и сельском хозяйстве. Она находит широкое применение для сварки сталей малой толщины, чугуна, цветных металлов и сплавов.

Большую производительность и высокое качество сварного шва обеспечивает газопрессовая сварка, где применяется специальная многопламенная газокислородная горелка. Этим способом сваривают рельсы, трубы, стержни и другие профильные детали.

Широкое применение во многих отраслях народного хозяйства получила газо-термическая резка металлов. Для резки высоколегированных сталей широко используют кислородно–флюсовую резку, для резки цветных металлов и сплавов – способы газо-дуговой резки: воздушно-дуговую, плазменную, плазменно-дуговую. Плазменно-дуговая резка позволяет производить чистовую вырезку деталей, что резко повышает производительность заготовительно-сборочных работ.

Разделительная кислородная резка широко применяется при раскрое листов и резке профильного материала. Широко применяется также машинная разделительная кислородная резка, которая производится на стационарных и переносных машинах.

Копьевая резка находит широкое применение при обработке неметаллических материалов, например бетона.

Источник

Правила аттестации сварщиков — Классификация сварочных работ

Содержание материала

3. Классификация сварочных работ и условные обозначения при аттестации сварщиков

3.1. Аттестация сварщиков проводится отдельно по каждому виду работ согласно требованиям относительно качества сварных соединений, предусмотренным Правилами Госнадзорохрантруда, ГСН или другой нормативной документацией.

3.2. При аттестации необходимо учитывать такие характеристики сварных соединений:

— способ сварки;

— тип шва, вид и условия выполнения сварного соединения;

— группу свариваемых материалов;

— вид и размеры свариваемых деталей;

— положение при сварке.

3.2.1. Аттестация проводится отдельно для каждого из таких способов сварки (условное цифровое обозначение способов сварки отвечает ISO 4063-78):

— ручная дуговая сварка покрытым электродом (РСЭ) — 111

— дуговая сварка порошковой проволокой (СП) — 114

— дуговая сварка под флюсом проволочным электродом (СФ) — 121

— дуговая сварка металлическим (плавким) электродом в инертных газах (МИГ) — 131

— дуговая сварка металлическим (плавким) электродом в активных газах (МАГ) — 135

— дуговая сварка порошковой проволокой с защитой активным газом (ПАГ) — 136

— дуговая сварка порошковой проволокой в инертных газах (ПИГ) — 137

-дуговая сварка вольфрамовым электродом в инертных газах с присадной

проволокой или без нее (ВИГ) — 141

— плазмовая сварка (ПС) — 15

— газовая сварка (ГС) — 311

3.2.2. При аттестации следует учитывать тип сварного шва, вид и условия выполнения сварного соединения:

стыковый шов — BW

угловой шов — FW

одностороннее сварное соединение — ss

двухстороннее сварное соединение — bs

с подкладкой — mb

без подкладки — nb

с зачищением корня шва — gg

без зачищения корня шва — ng

с присадным материалом — wm

без присадного материала — nm

3.2.3. Для уменьшения технически равнозначных проверок свариваемые материалы, которые имеют подобные металлургические и сварочно-технологические характеристики, объединены в группы,

приведенные в таблице 1, и аттестация сварщиков проводится на допуск к сварке определенной группы материалов. При испытании сварных соединений из любого одного материала группы сварщику предос авляется право на сварку всех других материалов, которые входят в эту группу.

Таблица 1

Группы свариваемых сталей

Вид и характеристика свариваемых материалов

Углеродистые и низколегированные стали с гарантированной границей текучести при нормальной температуре 360 МПа (в основном, не нуждаются в подогревании при сварке)

Хромомолибденовые и/или хромомолибденованадиевые стали (нуждаются, в основном, в предварительном подогревании, и контроле тепловложения и термообработки после сварки)

Нормализованные улучшенные мелкозернистые стали и стали, обработанные термомеханическим способом с границей текучести при нормальной температуре более 360 МПа, а также аналогично свариваемые стали с содержимым никеля от 2 до 5% (в основном, нуждаются в предварительном подогревании и/или контроле тепловложения)

Стали феритного, мартенситного и мартенситно-феритного классов, которые содержат от 12 до 20% хрома

Высоколегированные хромоникелевые стали феритно — аустенитного и аустенитного классов

Примечание. Индексы групп отвечают европейскому стандарту EN 287-1.

Сварка контрольных соединений осуществляется с применением присадного материала, близкого по составу к основному. Если основной материал сваривается с применением присадного материала, который отличается по составу от основного материала, то группа устанавливается по составу материала шва.

При сварке материалов, которые принадлежат к различным группам, аттестация сварщика проводится по группе материалов высшего номера при условии, что это предусмотрено п.6.3. Если эти группы не включены в таблицы 6 и 7 п.6.3, то для такого соединения необходимо отдельное испытание. При сварке плакованых (двухслойных) сталей устанавливается группа для основного и плакующего слоев, и аттестация осуществляется отдельно для каждой из групп материалов.

3.2.4. Сварка контрольных соединений выполняется с применением одного из присадных материалов, предусмотренных Правилами Госнадзорохрантруда или ГСН для сварки материалов данной

группы.

Аттестация, проведенная с применением определенного присадного материала, который подходит к группе данного основного металла, предоставляет сварщику право применять остальные присадные материалы этой группы. При сварке покрытыми электродами следует учитывать область распространения в зависимости от типа электродного покрытия.

3.2.5. Контрольные сварные соединения выполняются с использованием пластин (Р) и труб (Т).

Аттестационные испытание по сварке пластин проводятся отдельно для диапазонов толщин (t), указанных в таблице 2.

Аттестационные испытание по сварке труб проводятся отдельно для диапазонов диаметров (D) и толщин стенки (t), указанных в таблицах 2 и 3.

Таблица 2

Толщина образца и область распространения аттестации

Трубы диаметром более 500 мм приравниваются к пластинам.

3.2.6. Аттестацию следует проводить с использованием контрольных сварных соединений из пластин или труб отдельно для положений сварки, отмеченных на рис. 1 и 2 (ГСТ Украины 2092-92, ГОСТ 11969-93).

В отдельных случаях, по разрешению аттестационной комиссии, сварщик может выполнять контрольные сварные соединения в положениях, отличных от приведенных на рис. 1 и 2, но под углами и в положениях, которые используются сварщиком на производстве.

Рис. 1 Положения при сварке пластин (отсутствует)

Рис. 2 Положения при сварке труб (отсутствует)

3.2.7. При необходимости проведения аттестации сварщиков по способам сварки, которые не перечислены в этом разделе, аттестационные комиссии разрабатывают инструкции по аттестации, которые учитывают требования НД относительно качества сварных соединений. Эти инструкции согласовываются с УАКС и утверждаются Госнадзорохрантруда.

Источник

НАКС расшифровка видов сварки и опасных технических устройств: в общих чертах

«ТехАльянс» предлагает организацию обучения и прохождение аттестации НАКС на выгодных условиях для работников и работодателя. Услуга обеспечивает проверенный профессионализм кадров.

- Перейти на сайт НАКС

- Аттестация НАКС

- Реестр аттестованных специалистов

Что собой представляет?

Каждый сварщик должен знать, как расшифровать аббревиатуру НАКС. Это Национальное Агентство Контроля Сварки, занимающееся системой аттестации сварочного производства. В первую очередь это относится к предприятиям, деятельность которых контролируется Ростехнадзором. Помимо НАКС аттестации сварщиков, комитет проверяет технологии соединения и применяемые материалы.

НАКС – расшифровка аббревиатуры понятна. Помимо вышеперечисленных функций, в ее зону ответственности входят:

- Разрабатывать и утверждать методические указания, в соответствие с последними достижениями науки.

- Оказывать консультационную поддержку, касательно оптимальных способов выполнения работ.

- Контролирует деятельность аттестационных центров и оказывает им информационную и материально-техническую поддержку.

- При проведении проверки организаций и отдельных специалистов, утверждает состав аттестационной комиссии.

- Учет действующих реестров, включающих в себя информацию о лицах, проходивших аттестацию по различным видам деятельности, а также итоговые результаты.

Что такое НАКС, зачем нужна аттестация и как это сказывается на качестве работ?

В конце 80-х годов XX-го века стали расширяться границы взаимодействия России с остальными странами в плане машиностроительной отрасли, одним из ключевых направлений которой являются сварочные работы. Однако в то время область сертификации специалистов в России были в зачаточном состоянии.

В силу сложившихся обстоятельств в 1992 году появилась организация, отвечающая за контроль — Национальный аттестационный комитет по сварочному производству или сокращенно НАКС.

На сегодняшний день это самая распространенная аттестация в отрасли. Вакансии сварщика НАКС всегда широко представлены на рынке труда.

Независимые аттестационные центры есть практически в каждом регионе страны, где, пройдя обучение, специалист может получить свидетельство НАКС, а затем и найти себя по фамилии в реестре сварщиков НАКС, тем самым подтвердив работодателю свою квалификацию.

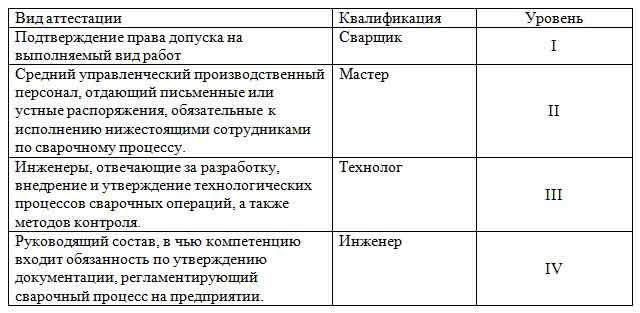

Существует несколько уровней аттестации НАКС:

- I уровень – сварщик;

- II уровень – мастер сварочного производства;

- III уровень – технолог по сварке;

- IV уровень – инженер сварочного производства;

Так же существует аттестация организаций и оборудования по НАКС.

Обучение НАКС состоит из курса лекций, экзамена по теории и практике. При этом аттестационная комиссия состоит из представителя РОСТЕХНАДЗОРА, а остальные члены комиссии должны иметь уровень НАКС не ниже второго. После успешной сдачи экзаменов данные специалиста заносятся в базу данных реестра НАКС, а сам специалист получает удостоверение и протокол, где по пунктам отражено, к каким работам он допускается.

Таким образом, сертификация специалиста по НАКС является гарантией качества работ.

Стоимость рассчитывается индивидуально

Зачем нужна аттестация

Сварщик, прошедший аттестацию НАКС — это высококвалифицированный специалист, допущенный к проведению работ в условиях повышенной опасности:

- газопровод; нефтепровод;

- закрытое пространство накопительных емкостей;

- судовой трюм;

- доменная или мартеновская печь — это далеко не весь перечень объектов.

Опасность возникает из-за наличия горючих веществ, могущих привести к пожару или взрыву.

Аттестация проводится для того, чтобы специалист вспомнил свои теоретические знания, подтвердил практический навык, узнал новое в области сварочного дела.

Кто может и должен проходить аттестацию

Аттестовываться должны работники опасного объекта (подконтролен Ростехнадзору), на котором предполагается проводить или проходят монтажные операции. Специалистам, в соответствии с нормами, присвоены определенные уровни НАКС:

Вид аттестации напрямую зависит от отрасли промышленности.

Экспертная комиссия не может отменить или аннулировать квалификационный разряд специалиста-сварщика.

НАКС* ПТО — Подъемно-транспортное оборудование:

1. Грузоподъемные краны.

2. Краны –трубоукладчики.

3. Краны- манипуляторы.

7. Устройства грузозахватные.

8. Подъемники (вышки).

10. Дороги канатные, их агрегаты, механизмы и детали.

11. Цепи для подъемно-транспортного оборудования.

12. Строительные подъемники.

13. Конвейеры пассажирские.

НАКС КО — Котельное оборудование:

1. Паровые котлы с давлением пара более 0,07 МПа и водогрейные котлы с температурой воды выше 115°С.

2. Трубопроводы пара и горячей воды с рабочим давлением пара более 0,07 МПа и температурой воды свыше 115°С.

3. Сосуды, работающие под давлением свыше 0,07МПа.

4. Арматура и предохранительные устройства

5. Металлические конструкции для котельного оборудования.

Что нужно для получения квалификационного удостоверения?

В интернете можно найти множество объявлений, авторы которых предлагают всем желающим получить удостоверение НАКС в течение 1-2 дней. Их размещением занимаются мошенники, а купленный таким образом документ будет недействительным. При попытке устроится на работу, обман раскроется, поскольку удостоверения будет отсутствовать в реестре НАКС.

Перед обращением в ближайший региональный центр необходимо подготовить следующие документы:

- Письменное заявление;

- Свидетельство об образовании;

- Документ, подтверждающий квалификацию кандидата;

- Выписку из трудовой книжки;

- Фотографию 3х4 – 2 шт.;

- Удостоверение по охране труда и технике безопасности;

- Медицинскую справку.

Помните, что сварщик с удостоверением НАКС является профессионалом, что подтверждает профильный комитет. При прочих равных условиях, работодатель отдаст предпочтение сертифицированному сотруднику. Кроме того, специалистам всегда доверяют самую ответственную работу, что отражается на уровне заработной платы.

НАКС ГО — Газовое оборудование:

1. Трубопроводы систем внутреннего газоснабжения.

2. Наружные газопроводы низкого, среднего и высокого давления стальные и из неметаллических материалов.

3. Газовое оборудование котлов, технологических линий и агрегатов.

4. Газогорелочные устройства.

5. Емкостные и проточные водонагреватели.

6. Аппараты и печи.

7. Арматура из металлических материалов и предохранительные устройства.

Порядок проведения

Порядок проведения аттестации устанавливается в соответствии с действующими нормативными документами НАКС, которая координирует деятельность региональных центров.

Этапы проведения аттестации сварщиков:

- Специалист предоставляет в ближайший региональный центр пакет документов, включающий с себя заявление, справку с места работы или выписку с трудовой книжки, документы, подтверждающие квалификацию, а также медицинскую справку установленного образца.

- Время рассмотрения заявления составляет 3 суток. О решении комиссии кандидат уведомляется посредством письменного уведомления. Согласно действующему законодательству, в случае отказа центр обязан указать его причину.

- Проверка начинается с практического экзамена. Кандидат получает задания, сложность которого соответствует заявленной категории. Соединение должно быть выполнено с учетом всех требований соответствующих государственных стандартов.

- Следующий этап – теоретический экзамен. Как и при проверке практических навыков, сложность и количество вопросов зависит от заявленного уровня. Например, для получения сертификата первого уровня, необходимо ответить на 15 вопросов, а для аттестации технологов количество заданий в билете вырастает до 20.

В случае негативного результата, кандидат имеет право повторить попытку в течение 3 месяцев. Повторная аттестация проводится в том же центре.

Срок проверки знаний сварщика, как правило, не превышает 2 недель. Стоимость зависит от конкретного регионального центра и географического расположения. Она варьируется в пределах 28000-33000 рублей.

НАКС НГДО (расшифровка — нефтегазодобывающее оборудование):

1.Промысловые и магистральные нефтепродуктопроводы, трубопроводы нефтеперекачивающих станций (НПС), обеспечивающие транспорт нефти и нефтепродуктов при сооружении, реконструкции и капитальном ремонте.

2.Промысловые и магистральные нефтепродуктопроводы, трубопроводы нефтеперекачивающих станций (НПС), обеспечивающие транспорт нефти и нефтепродуктов при текущем ремонте в процессе эксплуатации.

3.Промысловые и магистральные газопроводы и конденсатопроводы; трубопроводы для транспортировки товарной продукции, импульсного, топливного и пускового газа в пределах: установок комплексной подготовки газа (УКПГ), компрессорных станций (КС), дожимных компрессорных станций (ДКС), станций подземного хранения газа (СПХГ), газораспределительных станций (ГРС), узлов замера расхода газа (УЗРГ) и пунктов редуцирования газа (ПРГ).

4.Трубопроводы в пределах УКПГ, КС; НПС; СПХГ; ДКС; ГРС; УЗРГ; ПРГ и др., за исключением трубопроводов, обеспечивающих транспорт газа, нефти и нефтепродуктов.

5.Резервуары для хранения нефти и нефтепродуктов, газгольдеры газовых хранилищ при сооружении и ремонте.

6.Морские трубопроводы, объекты на шельфе (трубопроводы на платформах, а также сварные основания морских платформ) при сооружении, реконструкции и ремонте.

7.Уникальные объекты нефтяной и газовой промышленности при сооружении и ремонте (рабочие параметры объектов, не предусмотрены действующей нормативной документацией)

8.Запорная арматура при изготовлении и ремонте в заводских условиях.

9.Детали трубопроводов при изготовлении и ремонте в заводских условиях.

10.Насосы, компрессоры и др. оборудование при изготовлении и ремонте в заводских условиях.

11.Нефтегазопроводные трубы при изготовлении и ремонте в заводских условиях.

12.Оборудование нефтегазопромысловое, буровое и нефтеперерабатывающее.

13.Трубопроводы автоматизированных газонаполнительных компрессорных станций (АГНКС).

Заключение

НАКС – это организация, играющая важную роль в сфере проверки профессиональных навыков работников, занятых в области сварки на промышленных объектах. Наличие удостоверения НАКС подтверждает квалификацию сварщика, что будет преимуществом при поиске работы.

Сварщик 6-го разряда Батуринский Александр Сергеевич. Опыт – 17 лет: «Свой первый сертификат получил еще в 2005 году – тогда еще я был сварщиком пятого разряда. Аттестацию проходил, как частное лицо. Как показывает практика, это дороже, чем повышать квалификацию от работодателя, зато гораздо проще в плане сдачи экзаменов. По состоянию на 2018 год, в региональных центрах на практических экзаменах до сих пор активно пользуются трансформаторами с балластниками, что создает некоторые неудобства для начинающих сварщиков, привыкшим к инверторам».

ГДО — Горнодобывающее оборудование:

1. Технические устройства для горнодобывающих и горно-обогатительных производств и подземных объектов.

НАКС МО — Металлургическое оборудование:

1. Доменное, коксовое, сталеплавильное оборудование.

2. Технологическое оборудование и трубопроводы для черной и цветной металлургии.

3. Технические устройства для производства черных и цветных металлов и сплавов на их основе.

4. Машины для литья стали и цветных металлов.

5. Агрегаты трубопрокатные.

6. Станы обжимные, заготовочные, сортопрокатные и листопрокатные.

Цели НАКС

Проверка затрагивает достаточно широкий круг вопросов:

- Технология сварочного процесса. Цель — подтверждение технических и технологических возможностей предприятия выполнять заявленные работы. Аттестация является обязательной процедурой для фирмы, осуществляющую деятельность на территории Заказчика. После успешного прохождения проверки выдается свидетельство, подтверждающее способность компании к использованию заявленной технологии сварочных работ. Документ действителен в течение 4 лет.

- Оборудование и материалы. Цель — проверка соответствия технического состояния оборудования, свойств и технических характеристик сварочных материалов данным, указанным в сопроводительной документации. При положительном решении аттестационной комиссии, выдается свидетельство НАКС:

- действующее в течение 3-х лет для серийно производимых материалов;

- 1 год — на опытную партию.

Такие проверки необходимы, так как в группы технических устройств НАКС входит различное оборудование, требующее определенных методов работы. Понадобится:

- соответствующая подготовки специалистов;

- техническая исправность сварочного аппарата;

- соблюдение технологических процессов;

- выполнение предписаний по технике безопасности.

С другой стороны, группа НАКС завоевала авторитет среди производственников. Поэтому предприятия и специалисты, успешно прошедшие аттестацию в саморегулируемой организации, вправе рассчитывать на приоритет при получении заказа на выполнение сварочных работ.

Поиск записей с помощью фильтра:

НАКС ОТОГ — Оборудование для транспортировки опасных грузов:

1. Контейнеры специализированные и тара, используемые для транспортировки опасных грузов и строительных материалов.

3. Экипажная часть.

Виды сварочных материалов

Эп — Электроды плавящиеся для дуговой сварки.

Эн — Электроды неплавящиеся для дуговой сварки.

Пс — Проволока сварочная сплошного сечения.

Пп — Проволока порошковая и ленты порошковые.

Гз — Газы защитные.

Гг — Газы горючие.

Ф — Флюсы сварочные.

*Расшифровка НАКС — Национальное Агентство Контроля Сварки

НАКС СК (расшифровка — строительные конструкции):

1. Металлические строительные конструкции.

2. Арматура, арматурные и закладные изделия железобетонных конструкций.

3. Металлические трубопроводы.

4. Конструкции и трубопроводы из полимерных материалов.

НАКС КСМ — Конструкции стальных мостов:

1. Металлические конструкции пролётных строений, опор и пилонов стальных мостов при изготовлении в заводских условиях.

2. Металлические конструкции пролётных строений, опор и пилонов стальных мостов при сборке, сварке и ремонте в монтажных условиях.

Способы сварки (наплавки)

РД — Ручная дуговая сварка покрытыми электродами.

РДВ — Ванная дуговая сварка покрытыми электродами.

РАД — Ручная аргонодуговая сварка неплавящимся электродом.

МАДП — Механизированная аргонодуговая сварка плавящимся электродом.

МП — Механизированная сварка плавящимся электродом в среде активных газов и смесях.

ААД — Автоматическая аргонодуговая сварка непл авящимся электродом.

АПГ — Автоматическая сварка плавящимся электродом в среде активных газов и смесях.

ААДП — Автоматическая аргонодуговая сварка плавящимся электродом .

АФ — Автоматическая сварка под флюсом.

МФ — Механизированная сварка под флюсом.

МФВ — Ванная механизированная сварка под флюсом.

МПС — Механизированная сварка самозащитой порошковой проволокой.

МПГ — Механизированная сварка порошковой проволокой в среде активных газов. МПСВ — Ванная механизированная сварка самозащитой порошковой проволокой. МСОД — Механизированная сварка открытой дугой легированной проволокой.

П — Плазменная сварка.

ЭШ — Электрошлаковая сварка.

ЭЛ — Электронно-лучевая сварка.

Г — Газовая сварка.

РДН — Ручная дуговая наплавка покрытыми электродами.

РАДИ — Ручная аргонодуговая наплавка.

ААДН — Автоматическая аргонодуговая наплавка.

АФЛН — Автоматическая наплавка ленточным электродом под флюсом.

АФПН — Автоматическая наплавка проволочным электродом под флюсом.

КТС — Контактно-точечная сварка.

КСС — Контактная стыковая сварка сопротивлением.

КСО — Контактная стыковая сварка оплавлением.

Источник