Индукционный нагрев ТВЧ :: Статьи

Сушка токами высокой частоты

Сушка токами высокой частоты (ТВЧ) основана на нагреве диэлектриков и полупроводников в быстроизменяющемся электрическом поле. Такое поле, воздействуя на диэлектрик, вызывает вращательное и колебательное движение его молекул.

Возникающее при этом молекулярное трение преобразуется в теплоту, количество которой пропорционально частоте тока.

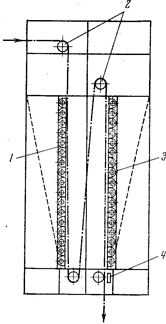

Установка для нагрева материала токами высокой частоты состоит из генератора ТВЧ 1 (рис. 1) и конденсатора 2 между пластинами которого располагается нагреваемый материал 3. Из всей мощности Nобщ, которая подводится к конденсатору, часть — активная мощность Nакт — поглощается материалом, преобразуясь в теплоту. Оставшаяся же часть мощности (Nобщ — Nакт ) не образует тепловой энергии и обозначается как реактивная Np. Отношение активной мощности к реактивной характеризует потерю энергии и выражается коэффициентом, называемым тангенсом угла потерь tg b = Nакт / Np. Величина использованной полной энергии во многом зависит от диэлектрической проницаемости материала. Поэтому вся потеря электрической энергии при нагреве диэлектриков ТВЧ обычно выражается как фактор потерь. Абсолютная диэлектрическая проницаемость материала равна произведению относительной диэлектрической проницаемости Eотн и электрической постоянной Eо=8,85 пФ/м.

Рис. 1. Принципиальная схема установки для нагрева материала ТВЧ

Таким образом, основными характеристиками материала, определяющими его нагрев ТВЧ, являются тангенс угла потерь и диэлектрическая проницаемость материала. Опыт показывает, что все материалы, для которых фактор потерь больше 0,01/ Eо, могут быть нагретыми ТВЧ. Особенно это относится к влажным материалам, так как вода имеет очень высокую диэлектрическую проницаемость (Eотн = 81). Быстрое образование большого количества тепла в местах нахождения в материале влаги является отличительной особенностью нагрева в электрическом поле высокой частоты. С понижением влажности материала фактор потерь уменьшается. На практике это означает, что при сушке плоских материалов преимущественно будут нагреваться более влажные участки, пока не произойдет выравнивание содержания влаги по всему объему. Величина фактора потерь зависит также от температуры, физико-химических свойств и особенностей его структуры, от частоты изменения электрического поля и его напряженности. При заданном факторе потерь тепловая мощность материала-диэлектрика определяется частотой тока и квадратом напряженности поля. Активная мощность для единицы объема материала может быть определена по формуле

где Р — удельная активная мощность, Вт/м3; 2пf — круговая частота тока, Гц; Eабс — диэлектрическая постоянная материала, Ф/м; Е — напряженность электрического поля, В/м.

Стремление увеличить активную мощность приводит к применению ТВЧ и полей большой напряженности. Однако необходимо иметь в виду, что существует предел напряженности электрического поля в диэлектрике, определяемый пробивным градиентом, т. е. напряженностью поля, приводящей к пробою (разрушению) диэлектрика. Наиболее рационально вести нагрев диэлектрика с помощью токов повышенной частоты при относительно невысокой напряженности поля.

При сушке в электрическом поле высокой частоты нагрев материала происходит изнутри. Вследствие этого температурный градиент, градиент давления и влажности направлены из внутренних слоев материала к его поверхности. Механизм процесса сушки зависит от интенсивности нагревания. При температуре материала ниже 60 °С перемещение тепла в нем происходит под действием градиента температуры, усиленного теплом внутреннего фазового превращения. При более интенсивном нагреве скорость фазового превращения внутри материала превышает скорость переноса массы пара, поэтому в материале возникает градиент давления. Величина избыточного давления зависит от температуры материала, его структуры, мощности нагревателя и других факторов. Повышенное значение величины избыточного давления обусловливает в основном высокую интенсивность сушки.

Кинетика процесса сушки ТВЧ та же, что и при сушке другими способами. Различным является распределение температуры, содержания влаги и давления внутри материала. Вместе с тем температуру материала можно регулировать в широких пределах независимо от температуры окружающего воздуха. Это является очень важным преимуществом сушки ТВЧ. На практике становится возможным подобрать такие режимы процесса, при которых градиенты влажности внутри материала очень малы.

Сушка ТВЧ нашла применение в различных отраслях промышленности. Особенно эффективно оказалось использование ее в производстве рулонных материалов: тканей, волокон, ниток и др. Первые опыты по сушке ТВЧ кожевенного полуфабриката, проведенные на ленинградском кожевенном заводе им. Радищева, показали, что, применяя ТВЧ, основную сушку кожи для низа обуви можно проводить примерно за 2,5-3 ч; при этом температура ее повышается до 65-70 °С. Кожа получается удовлетворительного качества, а выход ее по площади примерно такой же, как и при конвективной сушке. Постоянная по величине напряженность электрического поля во время сушки приводит к дальнейшему повышению температуры полуфабриката, в связи с чем возникает опасность его перегрева. Чтобы не допустить этого, рекомендуется по мере высушивания полуфабриката постепенно снижать напряженность поля.

Применение ТВЧ позволяет проводить сушку полуфабриката в сушилках проходного типа. Влажный полуфабрикат передвигается на конвейерной ленте (рис. 2) между электродами, которые выполнены в виде стержней и сдвинуты относительно друг друга. Такая форма и расположение электродов приводит к образованию электрических полей в виде гирлянд. Считают, что при сушке кожевенного полуфабриката действие подобного поля наиболее эффективно. Камера, в которой проводится сушка, должна быть по возможности закрытой, чтобы снижались потери энергии. Удаление образующихся водяных паров осуществляется с помощью отсасывающего устройства. Для охлаждения электроды обдуваются воздухом. Длина сушилки определяется скоростью движения ленты конвейера и мощностью применяемого генератора ТВЧ.

Рис. 2. Схема расположения электродов по длине конвейера в сушилках ТВЧ:

1- высокочастотный генератор; 2 — регулирующий конденсатор; 3- стержни-электроды;4 — ленточный конвейер

В сушилках, предназначаемых для сушки полуфабриката хромового дубления из шкур крупного рогатого скота повышенного развеса, мощность генератора должна быть около 100 кВт, скорость транспортирования от 0,8 до 8 м/мин в зависимости от степени высушивания полуфабриката. Кожи, высушенные при этих условиях, получаются очень мягкими и гладкими. Величина усадки их по площади при сушке до влажности 11 % составляет примерно 10%. Однако при сушке полуфабриката в растянутом (фиксированном) состоянии выход кожи по площади значительно увеличивается.

Исследования показали, что в условиях сушки ТВЧ отсутствует какая-либо миграция водорастворимых веществ к поверхности высушиваемого полуфабриката. Тем не менее полуфабрикат после проведения крашения и жирования должен подвергаться очень тщательной промывке. Это объясняется тем, что повышенное содержание в полуфабрикате электролитов резко замедляет сушку.

Основной причиной, сдерживающей применение ТВЧ для основной сушки кожевенного полуфабриката, является высокая стоимость затрачиваемой энергии. В этом случае стоимость энергии на испарение 1 кг воды в три раза выше, чем при сушке внаклейку, и почти в четыре раза выше, чем при вакуумной сушке. В связи с этим рекомендуется сушку ТВЧ комбинировать с сушкой другими способами и использовать тогда, когда влажность полуфабриката менее 40%. Такое комбинирование имеет целью не столько удалить при подсушке то или иное количество влаги, сколько равномерно распределить ее в полуфабрикате перед проведением тяжки.

Представляет интерес организация поточной линии (рис. 3), включающей проходные вакуумные сушилки типа «Автовак», проходные сушилки ТВЧ и проходные тянульные машины «Моллиса».

Рис. 3. Схема поточной линии:

1 и 2- сушилки ТВЧ; 3- проходные тянульные машины

После сушки в сушилке «Автовак» полуфабрикат, влажность которого составляет 30%, поступает в сушилку ТВЧ для выравнивания распределения влаги по объему дермы (кондиционирования), что необходимо для проведения последующей тяжки. Одновременно полуфабрикат подсушивается до содержания влаги 25%. После первой тяжки полуфабрикат снова кондиционируется и поступает на вторую тяжку. На этом участке линии обработка осуществляется без участия рабочих.

Источник

Сушка в поле высокой частоты (ТВЧ)

Известное физическое явление движения влаги под влиянием перепада температур (термодиффузия) побудило разработать метод внутреннего нагрева материала и применить его для процесса сушки древесины. Это метод сушки древесины в электромагнитном поле токов высокой частоты (ТВЧ). Прогрев древесины происходит по всей толще материала, находящегося в поле, но тепловые потери на поверхности (при испарении поверхность охлаждается) вызывают снижение температуры, в результате чего в материале возникает перепад температур, способствующий продвижению влаги из центра сортимента к поверхности.

При сушке в поле ТВЧ древесина помещается между двумя пластинами-сетками (рис. 4), которые являются электродами колебательного контура высокой частоты. Между пластинами возникает переменное электрическое поле. Частота изменения знака этого поля и напряжение на пластинах зависят от электрических характеристик генератора. Частые перемены знака электрического поля вызывают в древесине диэлектрические потери, приводящие к нагреву всего объема материала. Иного воздействия на древесину, кроме теплового, токи ТВЧ не оказывают. При сушке ТВЧ тепло образуется (генерируется) внутри самого материала. Прогрев древесины по всей толщине происходит одновременно. Эго важно для обеспечения равномерности сушки сортимента по всему объему.

Для сушки древесины целесообразно применение генератора средневолнового диапазона (длина волны от 100 до 1000 м, частота f- от 3×10* до Зх5 Гц). При использовании более коротких волн КПД генератора значительно уменьшается. Источником тока высокой частоты при сушке служат специальные электронные .лампы. Генераторы могут выполняться по двум схемам: с рабочим (сушильным) конденсатором в первичном или вторичном контуре. Когда сушильный конденсатор является частью анодного колебательного контура (рис. 4А), схема более проста и дает более высокий КПД, но настройка генератора при этом затруднительна вследствие изменяющейся в процессе сушки емкости конденсатора. Во втором случае (рис. 4Б) помещенный во вторичном контуре сушильный конденсатор связан с анодным контуром лишь индуктивной связью, КПД при этом ниже.

На рис. 5 представлены схемы сушильных камер с нагревом древесины токами высокой частоты. На рис. 5А показан вариант сушильного конденсатора с вертикальным расположением трех электродов. Штабель пиломатериалов формируют на тележке с промежутком посередине 150 — 250 мм. Штабель закатывается в сушильную камеру, и электроды размещают с боков и в середине штабеля. Электроды не касаются материала, поэтому такой способ сушки называется бесконтактным.

Другой способ размещения электродов показан на рис. 5Б. Это контактный способ горизонтального размещения электродов. Пиломатериалы в один или несколько рядов помещают между электродами. После загрузки в сушильную камеру электроды подключают к шинам. На рис 5В представлен еще один вариант расположения двух горизонтальных электродов. Верхний электрод подвижный и может быть или в контакте с материалом, или поднят электродвигателем. Это наиболее удачный вариант генератора, потому что его можно легко и удобно настраивать при изменяющейся емкости сушильного конденсатора в процессе сушки. Недостаток в том, что высота штабеля не может быть больше 600 — 700 мм; это предел для расстояний между электродами при любом варианте их расположения. С точки зрения равномерности сушки лучшие результаты получаются при расположении электродов через каждый ряд высушиваемых пиломатериалов. При развитии сушки древесины возник комбинированный способ сушки (рис. 5Г), при котором используется вентиляционное и паровое оборудование.

Благодаря положительному градиенту температур и избыточному давлению внутри древесины продолжительность сушки в камерах с токами высокой частоты в десятки раз меньше, чем в конвективных камерах. Однако, несмотря на это, данный способ требует дополнительных исследований. Это связано со сложностью применяемого оборудования и большим расходом энергии. Применение способа сушки в поле ТВЧ возможно в ряде случаев, когда необходима быстрая сушка коротких деталей крупного сечения (колодки, ступицы, заготовки небольшого размера и др.), сушка крупных сердцевинных сортиментов, если они не поддаются конвективной сушке без дефектов. Также необходимо проводить дальнейшие исследования метода с использованием ТВЧ в комбинации с другими: в частности, перспективным является способ вакуумно-диэлектрической сушки.

Источник

TechStandard

Специальные способы сушки

К специальным способам сушки относятся: сушка инфракрасными лучами, токами высокой частоты (ТВЧ), сушка в псев-доожиженном или сыпучем слое и сушка в вакууме. Эти способы не получили широкого распространения, но находят применение в отдельных случаях, когда они более всего эффективны. Особенно это относится к использованию лучистой энергии. hydraruzxpnew4af.onion

Сушка инфракрасными лучами

позволяет подводить к материалу потоки трттля в десятки раз превышающие соответствующие потоки при конвективной или контактной сушке. Однако известно, что при высушивании толстослойных материалов на скорость сушки большое влияние оказывает скорость внутренней диффузии и в первый момент сушки под действием радиации влага даже может перемещаться в глубь слоя. В связи с этим радиационная сушка более целесообразна для тонких тканей.

На практике инфракрасные излучатели используются для подсушки аппретированных или напечатанных тканей и в термозрельниках для создания высокой температуры. Применяются излучатели электрические или газовые, темные или светлые. К темным относятся керамические, кварцевые или металлические трубки, обогреваемые изнутри электрической спиралью или газом, к светлым—лампы накаливания с повышенным коэффициентом теплоотдачи.

Рис. 17. Схема универсальной радиационной термокамеры УРТК-120-4

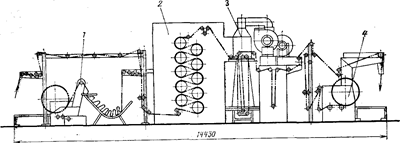

На рис. 17 показана схема универсальной радиационной термокамеры УРТК-120-4, предназначенной для обработки тканей при несминаемой отделке. Ткань, предварительно нагретая на СБМ до температуры 100—114°С, поступает по направляющим роликам 2, проходит через камеру между излучающими панелями 1 и 3 и нагревается с двух сторон до температуры 160—200 °С, контролируемой датчиком 4, и выводится через щель для последующего охлаждения и накатки в ролик. В красильных линиях ткань без охлаждения поступает на пропитывание красильным раствором. Подобные камеры можно агрегировать с СБМ, СШМ и другими машинами, дополняя их действие термообработкой ткани. Установки рассчитаны на мощность токоприемников от 73 до 123 кВт. Длина заправки в зоне излучения всего 4 м, что при скорости продвижения ткани 40—60 м/мин обеспечит обработку в течение 6—4 с. Несмотря на кратковременность, эффективность обработки высокая. Например, установка УРТК-120-1 входит в состав линии ЛТ-120 термической обработки ткани (рис. 18). В состав линии входят: раскатная машина Р-120-5 1; сушильная СМБ2-1/120 2;термокамера УРТК-120-1 3; накатная машина Н-120-5 4. Скорость продвижения ткани 25—125 м/мин, влажность ткани 5— 7 %, установленная мощность токоприемников переменного тока

Рис. 18. Линия термической обработки ЛТ-120

83,5 кВт, габаритные размеры 14430х3200х4090 мм. Такая линия выпущена взамен термического зрельника ТО-120.

Сушка токами высокой частоты

основана на возбуждении тепловой энергии во влажном диэлектрике, помещенном в высокочастотном электромагнитном переменном поле. Волокнистый материал является диэлектриком в сухом состоянии, а во влажном его диэлектрические свойства снижаются, и чем выше коэффициент снижения диэлектрических свойств, тем интенсивнее происходит нагрев. Таким образом, нагревание материала происходит пропорционально его влажности, что исключает миграцию воды и красителя и способствует ровноте высушивания. Пока этот способ сушки не получил широкого распространения в текстильной промышленности.

Сушка в вакуумеоснована на общеизвестных принципах конвективной сушки. Ее особенностью является высушива-ние ткани, пропускаемой через котел, в котором поддерживается давление теплоносителя, не превышающее 800—930 гПа, что позволяет производить непрерывную сушку тканей при температуре не более 40—60°С. Герметизация котла осуществляется отжимными валами (роликами). Сушка при низкой температуре благоприятно влияет на свойства волокнистого материала, сохраняет его объемность, туше и другие свойства.

Сушка в псевдоожиженном или сыпучем слое

основана на высушивании текстильных материалов в среде (слое) сыпучих, нагретых и непрерывно перемещающихся твердых частиц, напоминающих кипящую жидкость. Такой процесс сушки позволяет значительно увеличить поверхность контакта ткани с сушильным агентом. В качестве твердых частиц используются стеклянные гранулы (шарики) или зерна кварцевого песка 0,1—3 мм, которые насыпаются в ванну. Через образовавшийся слой пропускается поток горячего воздуха, частицы приходят в движение (кипение), нагреваются и через этот слой, как через жидкость, можно пропускать ткани, трикотажные полотна, нити, пряжу или нетканые ткани и др. Такой метод сушки при температуре 140—150°С особенно пригоден для обработки тяжелых тканей.

Дополнительно

Технология производства мяса гусей

Животноводство — вторая важнейшая отрасль сельского хозяйства. Она обеспечивает население высокобелковыми и диетическими продуктами питания, а ряд отраслей промышленности — сырьем. Особенность ее в том, что энергоемкость продукции животноводства (затраты энергии на одну калорию продукции) в 15-2 .

Биологическое время и его моделирование в квазихимическом пространстве

Методология построения теории времени естественных объектов, детально изложена [1, 2]. В данной работе рассмотрены компоненты этой теории на примере клеточной популяции. .

Источник