- Сушка сыпучих материалов в неподвижном слое

- Способ сушки влажных сыпучих материалов

- Промышленная сушка сырья для АПК — обзор технологий

- Конструкции промышленных сушилок

- Итак разберем подробнее устройство промышленных сушилок на примерах

- Принципы выбора промышленной сушилки

- Обратите свое внимание – промышленная сушилка АСКТ Яваджра

Сушка сыпучих материалов в неподвижном слое

Сушка продовольственных сыпучих материалов необходима для удаления влаги из обрабатываемых продуктов при помощи различных тепловых способов. Испарение жидкости с дальнейшим отведением паров осуществляется за счет подачи к обрабатываемому продукту тепла, содержащегося в сушильных агентах, к числу которых относятся нагретый воздух, перегретый пар, инертные газы, топочные газы и их смеси с воздухом. В пищевой промышленности и сельскохозяйственном производстве искусственная сушка осуществляется в отношении продовольственного, семенного и фуражного зерна, плодов, овощей, стеблей растений и другие материалы. Но наибольшее внимание уделяется сушке сыпучих материалов – зерна, сахара-песка и т.д.

Во время сушки сыпучий продовольственный материал нагревается, и жидкость из его внутренних слоев, перемещаясь на поверхность продукта, подвергается испарению, после чего удаляется в виде пара наружу. Для нагрева и сушки сыпучих материалов применяются различные способы, на основании которых классифицируют сушку в зависимости от технологии подачи тепла и тепловых агентов к сыпучим продуктам.

Сушка сыпучих материалов может осуществляться при помощи конвективного метода, при котором нагрев, к примеру, зерна, происходит путем конвекции от подающегося газообразного агента сушки – разогретого воздуха или смеси его с продуктами сгорания топлива. Кондуктивный способ передает тепло от нагретой контактируемой поверхности.

При радиационном способе тепловые лучи исходят от нагретых поверхностей, не находящихся в контакте с сыпучим продуктом (солнечные лучи). Электрический метод основывается на токах высокой частоты, причем, в частности, зерно находится в зоне воздействия ТВЧ. Сублимационная сушка происходит в глубоком вакууме. Механический способ сушки осуществляется без применения тепла. Сорбционный приводит к смешиванию сыпучего материала с влагопоглотителем. Применяются также центрифугирование и прессование.

Кроме распространенного способа сушки в «виброкипящем слое» применяется метод сушки сыпучих материалов в неподвижном слое. Этот способ осуществляется в платформенных, лотковых и других сушилках, а также в вентилируемых бункерах.

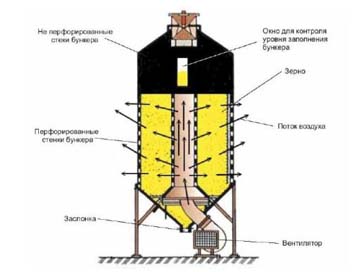

Сушка сыпучих материалов (продуктов) в неподвижном слое происходит за счет особого устройства и характерного процесса высушивания в вентилируемых бункерах, которые представлены самим бункером и вентилятором, снабженным воздухоподогревателем и системой отвода тепла — воздухопроводом. Нагретый воздух проникает через каждый слой влажного сыпучего материала, осуществляя процесс высушивания. Вентилируемые бункера используются для проветривания и сушки зерновых культур наружным воздухом за счет его охлаждении и консервации.

В состав лотковых сушилок входит сама топка, вентилятор, а также несколько металлических перфорированных лотков. Агент сушки, несущий тепло, проникает через неподвижный слой сыпучего продукта, размещенного на лотках, что приводит к нагреванию, скажем, зерна и удалению из него влаги.

Напольные сушилки применяются для сушки таких сыпучих продуктов как зерно, растительные материалы. В них происходит сушка или консервирование холодным подающимся воздухом обрабатываемого продукта через пористый, перфорированный пол.

Сушка сыпучих материалов в неподвижном слое приводит к удалению излишек влаги, что формирует стойкость зерна для хранения, изменению технологических и биологических свойств обрабатываемого продукта. К примеру, сушка позволяет ускорить послеуборочное дозревание семян, тем самым улучшая их посевные качества.

Источник

Способ сушки влажных сыпучих материалов

Способ может быть использован в различных областях техники, преимущественно в химико-металлургической промышленности, для сушки таких сыпучих материалов, которые во влажном состоянии являются проводниками электрического тока, т.е. содержат электролитную влагу. Способ предусматривает нагрев влажного материала посредством пропускания через него электрического тока. При этом влажный материал приводят в контакт с электродами и включают непосредственно в электрическую цепь, через которую пропускают электрический ток. При прохождении электрического тока через влажный материал в последнем выделяется тепловая энергия, которая приводит к разогреву и испарению содержащейся влаги. В связи с тем, что при уменьшении влажности просушиваемого материала величина протекающего через материал тока и количество выделяющегося тепла самопроизвольно снижаются, контроль за процессом сушки осуществляют по величине протекающего в цепи тока. Вакуумная обработка или продувка просушиваемого материала сжатым воздухом или иным газом одновременно с пропусканием электрического тока облегчает удаление паров влаги и ускоряет процесс сушки. Способ позволяет с низкими энергозатратами (8,8 — 1,0 кВт

Изобретение может быть использовано в различных областях техники, преимущественно в химико-металлургической промышленности, и предназначен для сушки — термического удаления влаги из сыпучих твердых материалов.

Данный способ может быть использован для сушки лишь тех материалов, которые во влажном состоянии являются проводниками электрического тока. Известно, что некоторые материалы обладают электропроводностью как во влажном, так и в сухом состоянии, например, измельченные отходы графито-шамотных изделий, другие становятся проводниками тока лишь благодаря содержащейся в них электропроводной влаге.

В свою очередь, содержащаяся в материале влага может быть электропроводна изначально, например попавшая в песок морская вода. В других случаях попавшая в материал влага приобретает электропроводность в результате хотя бы незначительной растворимости отдельных компонентов материала (например, при взаимодействии с содержащейся в материале кислотой, солью, щелочью).

Так, в процессе гравитационного обогащения измельченных шлаков аффинажного производства в водной среде постепенно накапливаются растворимые соли, водная среда приобретает щелочную реакцию, ее электропроводность возрастает. Это же происходит и при сливе шлакового расплава в поток воды с целью грануляции шлаков. Таким образом, предлагаемый способ может быть использован, в частности, для сушки влажных гранулированных шлаков цветной металлургии или продуктов гравитационного обогащения шлаков аффинажного производства в водной среде.

Известны различные способы искусственной сушки, основанные на использовании конвективного, контактного, радиационного, высокочастотного электрического, акустического или ультразвукового методов нагрева влажного материала [Муштаев В. И. , Ульянов В.М. Сушка дисперсных материалов. — М.: Химия, 1988, 352 с.].

Наиболее близким по технической сущности к заявляемому является способ сушки влажных сыпучих материалов, предусматривающий нагрев материала посредством электрического тока. В способе-прототипе влажный материал выдерживают некоторое время в пространстве между пластинами конденсатора в высокочастотном электрическом поле, посредством которого и происходит его бесконтактный разогрев сразу по всему объему, превращение влаги в парообразное состояние и удаление пара [А.В.Лыков. Теория сушки. — М.: Энергия, 1968, 472 с. ].

Недостатками данного способа, который принят за прототип, являются значительный расход электроэнергии (2,5 — 5 кВт

Предлагаемый способ сушки влажных сыпучих материалов предусматривает нагрев влажного материала посредством пропускания через него электрического тока. При этом влажный материал приводят в контакт с электродами и включают непосредственно в электрическую цепь, через которую пропускают электрический ток, а контроль за процессом сушки осуществляют по величине протекающего в цепи тока.

Сущность предлагаемого изобретения заключается в том, что электрический ток при прохождении через обладающий сопротивлением влажный материал совершает работу по выделению в нем тепловой энергии. Тепловая энергия выделяется при этом в каждом элементе объема материала, по которому течет ток, поэтому появляется возможность равномерного разогрева всей просушиваемой массы. При достаточном количестве выделившегося тепла температура влажного материала может быть увеличена до температуры кипения содержащейся в нем влаги. Интенсивность испарения влаги, т.е., собственно сушки, зависит от количества подведенной энергии к просушиваемому материалу и от возможности отвода образовавшегося пара из зоны сушки.

Количество выделяющегося тепла определяется подведенной к материалу электрической мощностью. Величина же протекающего через материал тока зависит от напряжения подведенного тока и от электрического сопротивления материала. Последнее определяется, в свою очередь, природой материала и количеством содержащейся в нем влаги.

Очевидно, что материалы, различающиеся как по своей природе, так и по степени влажности, имеют разное электрическое сопротивление и в разной степени подвержены сушке данным методом.

Способ позволяет эффективно и с малыми энергозатратами (0.8 — 1.0 кВт

Характерной особенностью заявляемого способа является то, что при сушке указанных материалов, не проводящих электроток в сухом состоянии, но содержащих электропроводную влагу (электролит), процесс сушки самопроизвольно замедляется (практически прекращается) при уменьшении влажности просушиваемого материала до 0,5 — 2.0%. Величина протекающего через материал тока и, следовательно, количество тепла, выделяющегося в единицу времени, снижается при этом в 100 — 300 раз. Таким образом, данный способ имеет естественный предел глубины сушки применительно к материалам, не проводящим электроток в сухом состоянии. Величина тока может при этом быть использована как показатель завершенности процесса сушки.

Вакуумная обработка, как и продувка просушиваемого под током материала сжатым воздухом или иным газом, облегчает удаление паров влаги и создает тем самым более благоприятные кинетические условия для процесса сушки.

Пример 1. Влажный гранулированный шлак в количестве 387,1 г поместили в прямоугольный открытый контейнер, изготовленный из диэлектрического материала, в котором у двух противоположных стенок были установлены вертикальные металлические пластины-электроды. Шлак был помещен в пространство между электродами, расстояние между которыми составляло 2,8 см, рабочая площадь каждого из электродов 10 х 10 см. На электроды от источника питания подали переменный электрический ток промышленной частоты 50 Гц, U = 100В. Температуру шлака контролировали с помощью термометра. Величина протекающего через материал тока и температура материала представлены в табл. 1.

Через 30 мин подачу электрического тока прекратили, гранулированный шлак извлекли из сушильного устройства и взвесили. Масса шлака после сушки составила 348,5 г. Таким образом, потеря влаги при сушке — 38,6 г, что составляет 10,0% от исходной влажной массы гранулированного шлака. Общие энергозатраты в процессе сушки составили 0,837 кВт

Остаточная влажность шлака после сушки составила 1,7%. Она определялась прокалкой шлака в муфеле при 140 o C в течение 10 ч.

Пример 2. Влажный материал — «хвосты» гравитационного обогащения измельченного до крупности (-3 мм) шлака аффинажного производства на концентраторе Кнельсона с исходной массой 4441,5 г поместили в прямоугольный контейнер, изготовленный из диэлектрического материала, в котором у двух противоположных стенок были установлены вертикальные металлические пластины-электроды. Влажный материал был помещен в пространство между электродами, расстояние между которыми составляло 10 см, рабочая площадь каждого из электродов — 23 см х 15 см. Толщина слоя просушиваемого материала — 15 см. Контейнер через резиновую прокладку закрыли крышкой, затем через встроенный штуцер и шланг подключили к вакуумпроводу, обеспечивающему получение остаточного давления в контейнере 0,9 — 0,95 атм, т.е. ниже атмосферного давления. Температуру материала контролировали с помощью ртутного термометра.

Одновременно с подключением вакуума подали на электроды переменный электрический ток (50 Гц, U= 220 В). Величина протекающего через материал тока и температура материала представлены в табл. 2.

Через 30 мин подачу электрического тока прекратили, а еще через 10 мин отключили вакуумную обработку. Хвосты гравитационного обогащения шлака извлекли из сушильного устройства и взвесили. Масса материала после сушки составила 3820,6 г. Таким образом, потеря влаги при сушке — 620,9 г, что составляет 14,0% от исходной влажной массы хвостов обогащения шлака.

Остаточная влажность материала после сушки составила 1,18%. Она определялась прокалкой трех проб материала в муфеле при 140 o C в течение 10 ч.

Таким образом, доля удаленной при сушке влаги составляет 92,2%.

1. Способ сушки влажных сыпучих материалов, включающий нагрев материала посредством электрического тока, превращение содержащейся в материале влаги в парообразное состояние и отвод пара, отличающийся тем, что влажный материал приводят в контакт с электродами и включают непосредственно в электрическую цепь, а контроль за процессом сушки осуществляют по величине протекающего в цепи тока.

2. Способ по п.1, отличающийся тем, что влажный материал дополнительно подвергают вакуумной обработке при давлении ниже атмосферного.

3. Способ по п.1, отличающийся тем, что через влажный материал пропускают сжатый воздух или сжатый газ.

Источник

Промышленная сушка сырья для АПК — обзор технологий

Так уж сложилось, что в ходе хранения пищевые продукты подвержены ферментативным, биохимическим и микробиологическим изменениям, которые приводят к быстрой их порче.

Для подавления роста микроорганизмов издавна использовался метод удаления влаги при помощи искусственной, либо же естественной сушки. Практически любое растительное сырье характеризуется значительным содержанием воды и сравнительно низким количеством сухого вещества. При этом около 5% влаги прочно связано с клеточными коллоидами, в то время как основная часть находится в свободном виде и может быть удалена при помощи специального оборудования – промышленных сушилок.

Конструкции промышленных сушилок

Сушилки, использующие законы термодинамики (выпаривание влаги из сырья) Обычно промышленная сушилка представляет собой специализированную конструкцию использующую для высушивания сырья законы термодинамики, которая создает среду обладающую свойствами теплоносителя с целью отвода/подвода тепла, и высушивания таким образом обрабатываемого сырья. За годы существования оборудование для сушки было совершенствовано множество раз, и на сегодня этот процесс не остановлен. Современные конструкции очень разнообразны. Применение конкретных схем и отдельно взятых узлов определяется геометрией, химическими и физическими свойствами высушиваемого сырья, типом сушильного агента, режимами работы. Наиболее широко распространенными являются типовые конструкции сушильных установок: – атмосферные; – коридорные; – барабанные; – камерные; – вакуумные; – вакуумно-импульсные.

Существенным недостатком такого рода сушилок является существенное энергопотребление и не высокое сохранение полезных веществ в конечном продукте.

Специальные виды сушилок

Вреди всего разнообразия сушильных агрегатов принято выделять специальные их типы, к которым относятся: – высокочастотные; – сублимационные; – контактные; – конвективные пневматические; – инфракрасные.

Сушилки нового поколения Промышленные сушилки кинетического типа не используют законов термодинамики и более экономичны. Первой сушилкой на принципе кинетического выбивания влаги стала запатентованная канадская технология KDS для сыпучих продуктов (работает с влажностью сырья до 65%), гораздо дальше пошли наши российские разработчики технологии АСКТ (проработана технология сушки сырья до 90-95%) совместив в одной сушилке 6 способов обезвоживания сырья, где также одним из способов является кинетическое воздействие частиц сырья друг на друга.

Итак разберем подробнее устройство промышленных сушилок на примерах

Атмосферные сушилки конвективного типа

Атмосферная сушка осуществляется в условиях открытого пространства, либо под навесом. Вследствие малой способности воздуха при низких температурах поглощать пары влаги, такой процесс происходит достаточно долго, а зимой практически останавливается. Именно поэтому на смену такой технологии пришла более прогрессивная – атмосферная конвективная сушка. Принцип её действия основан на загрузке в специально оборудованную камеру высушиваемого сырья, где оно остается неподвижно. Сушка выполняется в воздушной или среде сгорания топлива. К существенным недостаткам такого метода относятся неравномерность высушивания, высокая трудоемкость погрузочно-разгрузочных работ, огромные теплопотери на аккумуляцию ограждающих стенок. При всем этом такое оборудование нашло себе применение в машиностроении и металлургии. Однако как сушилка овощей такой агрегат не подойдет, ведь его использование как минимум будет не рентабельно.

Коридорные сушилки

Принцип работы туннельных или коридорных сушек основан на перемещении материала, на транспортном оборудовании вдоль специального нагнетательного канала. Скорость сушки определяется частотой перемещения сырья и интенсивностью движения сушильного агента. Для повышения эффективности используется зонирование, либо полная рециркуляция рабочей среды. Таким образом, повышается средняя температура, и степень влажности сушильного агента.

Классической конструкцией туннельных сушилок является несколько параллельно расположенных и частично закрытых каналов, по которым движется сушильный агент и нагруженные материалом вагонетки. Вентиляционная система расположена, как правило, в торце – в месте загрузки сырья. Из-за сравнительно небольшой подвижности материала и возможности расслаивания в каналах нагретого и холодного воздуха, наблюдается неравномерность высушивания. Для устранения такого негативного эффекта лучше всего использовать туннели со ступенчатым подогревом.

Барабанные сушилки

Сушилки барабанной конструкции предназначены для обработки кускообразных, зернистых, и сыпучих материалов, например угля, известняка, глины, песка, пастообразных материалов. Зависимо от метода передачи тепла от сушильного агента к сырью принято различать три вида барабанных сушилок: 1. Косвенного действия – тепло передается через стенки барабана. 2. Прямого действия – сушильный агент непосредственно касается материала. 3. Смешанного типа – конструкции, в которых объединены два первых способа.

Большая часть таких сушилок представляют собой наклонный конический, либо цилиндрический барабан, вращающийся с постоянной скоростью. Внутри конструкции устанавливают специальные насадки, которые обеспечивают интенсивность перемешивания и ускоряют тем самым сушку. В ходе вращения лопасти подхватывают и поднимают вверх часть обрабатываемого материала, который последовательно стекает или падает в потоке газа. Такое пересыпание значительно увеличивается площадь контакта сырья с сушильным агентом.

Камерные сушилки

Камерные типы сушилок являются самыми распространенными и позволяют обрабатывать сырье в любом первоначальном состоянии. Сушильным агентом выступает топочные газы, нагретый воздух, несколько реже – водяной перегретый пар. Камерные сушилки конструктивно представляют собой камеру, которая состоит из специализированных полок, подвижных вагонеток, противней, сеток, где располагается высушиваемые материалы. Такие установки универсальны, ведь позволяют достаточно просто организовать рециркуляцию определенного сушильного агента, либо быстро подстроить режим под конкретное сырье. Сегодня существует огромное количество конструкций камерных сушек, принцип действия которых остается одинаковым, различаются только способы выгрузки/загрузки и тип циркуляции сушильного агента.

Главным недостатком такого оборудования является огромный расход тепла, которое затрачивается на прогрев всей конструкции вследствие цикличности работы. Кроме того высушивание любого материала происходи неравномерно на нижних и верхних полках-ярусах.

Высокочастотные сушилки

Принцип действия таких агрегатов заключается в преобразовании переменного тока в ток высокой частоты, подводящийся к конструкции пластинчатых конденсаторов, между которыми перемещается обрабатываемый материал при помощи ленточного конвейера. Электрическое поле высокой частоты способствует выделению тепла и подсушиванию материала. Контролируя напряженность поля, регулируется температурный градиент а, следовательно, и интенсивность сушки. К примеру, таким образом производится витаминно-травяная мука.

Достоинства: высокочастотная сушилка фруктов отличается большой скоростью обработки сырья и равномерностью сушки объемных материалов. Недостатки: дороговизна оборудования и значительные затраты на электроэнергию.

Сублимационные сушилки

В данном агрегате сушильная камера (сублиматор) оборудована пустотелыми плитами, по которым беспрерывно циркулирует нагретая вода. Высушиваемое сырье располагается на противнях, установленных на эти плиты. Тепло от последних передается материалу излучением. Смесь пара и воздуха от сублиматора переходит к трубам вымораживательного конденсатора, где происходит процесс конденсации и замораживания отработанных водяных паров. Использование такой технологии актуально при предъявлении высоких требований к высушенному продукту относительно сохранности ее свойств на протяжении длительного времени хранения. Сегодня способом сублимации сушат только особо ценное сырье, которое не переносит тепловой сушки (например, сушилка трав).

Достоинства: высушенная продукция полностью сохраняет собственные биологические качества на протяжении длительного периода времени. Недостатки: дороговизна технологии и эксплуатации.

Контактные сушилки

Контактные устройства активно применяются в условиях, когда использование высокопроизводительного оборудования не оправданно. По конструкции такое оборудование представляет собой сушильную камеру, в которой расположены пустотелые плиты, обогреваемые изнутри водой или паром. Обрабатываемое сырье находится в лотках, установленных поверх таких плит. Для улучшения эффективности работы контактные сушильные установки оборудуют устройствами создания вакуума.

Достоинства: допускаются для высушивания взрывоопасных веществ и материалов, которые выделяют ценные или вредные пары (например, сушилка навоза, помета и пр.). Недостатки: сравнительно низкая производительность и эффективность из-за неподвижности сырья.

Конвективные пневматические сушилки

Их еще ошибочно называют аэродинамическими сушилками. Используются для высушивания кристаллических и зерновых материалов во взвешенном состоянии. Процесс выполняется в вертикальной трубе, длина которой может достигать 20м. Частички материала перемещаются в потоке разогретого воздуха. Сырье подается из бункера в трубу, где увлекается воздушным потоком, нагнетаемым при помощи мощного вентилятора и нагреваемого калорифером. Горячий воздух выносит просушенный материал в специальный сборник, откуда удаляется посредством специального разгрузочного приспособления. Воздух после фильтрации устраняется в атмосферу.

Достоинства: простота конструкции, компактные размеры. Недостатки: большой расход энергии, область использования строго ограничена, входящая влажность сырья не превышает 65%

Инфракрасная сушилка

Принцип действия инфракрасной сушилки основан на проникновении ИК-излучения непосредственно вглубь обрабатываемого материала. При этом поглощение спектра осуществляется не мягкими тканями сырья, а самой влагой. Таким образом, любой продукт может быть избавлен от лишней воды без потери каких-либо полезных свойств. Кроме того, если положить обработанные овощи в воду на определенное время, то они способны практически полностью возвратить свою первичную форму. Процесс сушки производится при низких значениях температур 40-60 градусов.

Достоинства: простота процедуры обработки; восстановление формы при вымачивании в воде. Недостатки: сравнительно большая стоимость, низкое сохранение полезных веществ

Принципы выбора промышленной сушилки

Подбор типа и конструкции промышленной сушилки зависит от сферы использования и от планируемой интенсивности загрузки такого оборудования. Благодаря современному широчайшему ассортименту достаточно легко можно запутаться, именно поэтому при выборе следует предварительно учесть следующие моменты: 1. Рабочий объем – способность агрегата осуществить сушку определенного количества сырья за один цикл. 2. Принцип работы и тип сушильного агента. 3. Потребляемая мощность на один цикл. 4. Производительность. 5. Возможность совершенствования и наличие дополнительных опций.

Обратите свое внимание – промышленная сушилка АСКТ Яваджра

ООО «Агро Профиль Плюс» разработчик, патентодержатель и производитель сушильных комплексов основанных на новом аэродинамическом комбинированном методе сушки любого сырья влажностью до 90-95% без предварительного отжима и сушки.

Экономический эффект метода состоит в том, что по качеству получаемой продукции его можно сопоставить с методом лиофилизации (сублимации), а по себестоимости он дешевле любых аналогов (ротор, шкаф, барабан, пневмосушка (псевдо аэродинамика) и другие методы, которые используют классические законы термодинамики). А также превосходит канадскую технологию KDS – метод кинетического выбивания влаги.

Технология АСКТ Яваджра (аэродинамическая сушилка комбинированного типа) – самая новая и перспективная на сегодня технология. Для удаления 1 тонны воды требуется до 100 кВт энергии (в барабане около 1 мВТ, в сублимационной камере около 5 мВТ). Температура воздействия от 30 до 90 градусов Цельсия (а в случае, когда требуется сохранить максимум белка и витаминов режим сушки 30-60 градусов Цельсия). Время воздействия температурой при сушке всего 18 секунд. Потери полезных веществ сопоставимы с методом сублимации 5,7-12% (в зависимости от режима сушки). Производительность же сушилок АСКТ в час вполне сопоставима с классической барабанной сушилкой.

Таким образом на сегодняшний день экономически эффективно и оправдано использование в производстве пищевых порошков премиум класса, сухих пайков, детского питания, Бадов, кормов с высокими показателями по БАВ и протеину, высокоэффективных удобрений из навозов и пометов именно сушилки на принципе АСКТ Яваджра. Именно эта технология сегодня наиболее эффективна как по энергозатратам, так и по качеству получаемой продукции.

Наши установки на сегодняшний день не имеют аналогов в мире ни по качеству получаемой продукции, ни по производительности, ни по себестоимости тонны готового продукта.

Можно сушить и перерабатывать в порошок, гранулу, экструдат: фрукты, овощи, зелень, травы, любые кормовые, навоз, помет, мясо (нежирное), рыбу, отходы от боен, птицефабрик и рыбпроизводства с высокой экономической эффективностью.

Подробнее о методе промышленной сушки на www.agroproplus.ru

Готовы ответить на любые вопросы. И ищем партнеров для сотрудничества.Хотите купить производственное оборудование?

Источник