- СУШКА ПОКРЫТИЯ

- Технология и оборудование производства электрической аппаратуры — Способы сушки лакокрасочных покрытий

- Содержание материала

- Сушка лакокрасочных материалов

- Два устойчивых состояния ЛКМ

- Плёнкообразование

- Стадии сушки и пленкообразования

- Длительность сушки от пыли

- Первая стадия сушки лакокрасочных материалов

- Длительность сушки на отлип

- Вторая стадия сушки лакокрасочных материалов

- Время сушки

- От чего зависит продолжительность сушки лакокрасочных материалов?

- Время сушки полиуретановых ЛКМ

- Время сушки полиэфирных ЛКМ

- Как ускорить сушку лака и краски

- Зависимость времени сушки от температуры в камере сушки

- Три этапа ускоренной сушки:

- Качество покрытия после покраски в значительной степени зависит от температуры сушки

- Почему после сушки нанесенные лакокрасочные материалы становятся белёсыми?

- Оборудование для сушки ЛКМ

- Содержание

- Определение процесса сушки

- Фазы процесса сушки

- От чего зависит сушка?

- Способы сушки

- Туннельные сушки

СУШКА ПОКРЫТИЯ

комплекс мер, способствующих превращению лакокрасочного состава из жидкого состояния в твердое.

Данный процесс осуществляется для отверждения окрасочного слоя и может произойти посредством испарения растворителей (материалы типа нитроцеллюлозных, перхлорвиниловых лаков и эмалей) либо за счет химических реакций окисления, конденсации и полимеризации (материалы типа масляных, алкидных, карбамидных, полиэфирных лаков и эмалей и т. д.).

Поскольку естественная (воздушная) сушка при обычной температуре 18 – 20 °С занимает достаточно длительное время, в современной лакокрасочной индустрии используют искусственную сушку, т. е. принудительные способы ускорения процесса образования пленки покрытия.

Таким образом, по способу подвода тепловой энергии различают конвекционную сушку (тепло передается при непосредственном соприкосновении окрасочного слоя с циркулирующим горячим воздухом); радиационную (с использованием облучения окрашенных изделий инфракрасными и ультрафиолетовыми лучами); за счет аккумулированного тепла, предварительно нагретого конвекционным, терморадиационным или контактным способом изделия; отверждение зажелатинированного окрасочного слоя в прессах или прокаткой нагретыми вальцами.

Одним из наиболее эффективных методов сушки ЛКМ является отверждение под действием УФ-излучения (фотохимический способ сушки), когда процесс отверждения происходит за счет превращения УФ-излучения в тепловое непосредственно в самом окрасочном слое, что существенно снижает энергетические потери и нагрев подложки. При использовании этого метода оптимальная длина волны излучения составляет 0,200 – 0,360 мкм. Светочувствительность лакокрасочного состава достигается введением в него фотоинициаторов – светочувствительных добавок, наиболее эффективными из которых являются метиловые и изобутиловые эфиры бензоина, григонал-14 и др. Инфракрасное излучение позволяет работать практически со всеми типами красок и эмалей, включая акриловые и водорастворимые. Позволяет производить сушку грунтов и шпатлевок.

Кроме того, в индустрии нашел широкое применение метод сушки способом предварительного аккумулирования тепла. Он сочетает в себе преимущества терморадиационного отверждения (пленкообразование начинается от подложки) и практически исключает образование пузырей. Метод эффективен при толщине покрытия до 80 мкм. Для быстросохнущих окрасочных составов (карбамидных, водно-дисперсионных) достаточно поверхностного прогрева деталей в течение 40 – 90 секунд при температуре ТЭН 300 – 400°C или воздуха 170 – 180°C. При окраске эмалями продолжительность нагрева рекомендуется до 2 – 5 мин. После процесса нанесения красящего состава необходима стабилизация (дегазация или нормализация) в вентилируемых необогреваемых камерах, где происходит испарение растворителя из отвердевающего окрасочного слоя.

Метод конвекционной сушки подразумевает нагрев циркулирующего воздуха в сушильных камерах при помощи паро- и электрокалориферов. Направление воздушного потока в проходных сушильных камерах – обратное движению конвейера с окрашенными деталями.

При терморадиационной сушке инфракрасным излучением тепло окрасочному слою передается от подложки, которая нагревается за счет поглощения инфракрасных лучей. Нагреваясь снизу, окрасочный слой не препятствует удалению растворителей, что значительно ускоряет процесс отверждения в отличие от конвекционной сушкой. При терморадиационной сушке окрасочных составов на древесине следует учитывать выделение влаги, воздуха и смол, содержащихся в подложке, а также коробление изделий при высоких температурах. При температуре на поверхности изделий 130°C и влажности хвойной древесины 14-15% критическая продолжительность сушки терморадиацией составляет примерно 2 минуты. Однако этого времени недостаточно для отверждения большинства применяемых окрасочных составов. Это обусловливает верхний предел температуры поверхности древесины при терморадиационной сушке 60 – 80°C.

На данный момент нет содержимого, классифицированного этим термином.

Источник

Технология и оборудование производства электрической аппаратуры — Способы сушки лакокрасочных покрытий

Содержание материала

18-10. СПОСОБЫ СУШКИ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ

Под сушкой лакокрасочных материалов понимают процесс полимеризации (перехода пленки из жидкого состояния в стеклообразное) с фиксированием требуемых технологических, физико-механических и защитных свойств.

При выборе метода и режима сушки лакокрасочных покрытий учитывают следующие факторы: применяемый лакокрасочный материал; характеристику окрашиваемых электроаппаратов и их деталей; технологические ограничения по температурному режиму, производительности, способу транспортировки электроаппаратов; наличие производственных площадей для организации процесса сушки и т. п.

Сушка лакокрасочных покрытий может быть естественной на открытой площадке или под вытяжным зонтом в помещении при 12 — 20°С и принудительной, искусственной, при повышенных температурах.

Конвективная сушка состоит в нагревании деталей в специальных сушильных установках воздухом или продуктами сгорания газообразного или жидкого топлива. Окрашенным деталям тепло передается в результате конвективного теплообмена. Температура сушки колеблется от 50 до 200°С в зависимости от вида покрытий, материала просушиваемых деталей. Время высыхания колеблется от долей часа до нескольких часов. Способ конвекционной сушки не всегда является экономически целесообразным, поэтому во многих случаях целесообразно отказаться от этого способа сушки и переходить на более совершенные, рассматриваемые ниже.

Терморадиационная сушка широко распространена в электроаппаратостроении. Сушка происходит за счет , инфракрасных лучей, генерируемых нагревателями темного излучения при температуре их металлической поверхности около 400°С. Излучение проникает на некоторую глубину в лакокрасочные покрытия и в первую очередь нагревает покрытую деталь, тем самым интенсифицируя процесс удаления растворителя из лакокрасочных материалов. Образование твердой пленки начинается изнутри слоя покрытия, что создает благоприятные условия сушки.

Время высыхания при терморадиационной сушке в 10 — 12 раз меньше, чем в конвекционных печах с нагретым воздухом.

Индукционная сушка применяется для сушки деталей из металла, в которых индуктируются вихревые токи, нагревающие покрытую лакокрасочным материалом деталь. Процесс сушки происходит за счет тепла, возникающего внутри детали, поэтому образование твердой пленки начинается изнутри слоя покрытия. Пары растворителя при этом свободно проходят через еще жидкий слой лакокрасочного материала. Сушка производится всего несколько минут.

Сушка потоком электронов (радиационно-химическая) рекомендуется для лаков и эмалей на основе полиэфиров, акриловых, эпоксидных и полиуретановых смол. Процесс полимеризации происходит в течение секунды или доли секунды. При сушке потоком электронов допустимы высокие скорости конвейера.

18-11. МЕХАНИЗАЦИЯ, АВТОМАТИЗАЦИЯ И ОРГАНИЗАЦИЯ ПОТОЧНОГО ПРОИЗВОДСТВА ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ

Значительная часть деталей и сборочных единиц электрических аппаратов окрашивается лаками и красками. Лакокрасочные процессы трудоемки в производстве и вредны для здоровья работающих, поэтому замена лакировщиков механизмами и поточными линиями, в которые включена сушка, является актуальным вопросом сегодняшнего дня.

Осуществление указанной задачи возможно только когда выполняются следующие основные мероприятия:

1) механизация и автоматизация процессов подготовки поверхностей под покрытие;

2) механизация процессов грунтовки и шпатлевки посредством применения различных распылителей, что повышает производительность в несколько раз;

3) механизация зачистки и шлифовки шпатлеванных поверхностей и замена ручной зачистки на пневматические машинки, которые увеличивают производительность труда на плоских поверхностях в несколько раз;

4) автоматизация операций нанесения покрытий с комплексной организацией поточных линий;

Нужно шире применять бесцианистые электролиты, которые значительно улучшают атмосферу как в рабочей зоне, так и в окружающей среде, к тому же легко допускают автоматическую очистку сточных вод методом электрокоагуляции.

Источник

Сушка лакокрасочных материалов

Два устойчивых состояния ЛКМ

У лакокрасочных материалов два устойчивых состояния:

- жидкое в банке

- твёрдая плёнка на поверхности окрашенной детали.

|

|---|

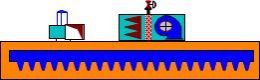

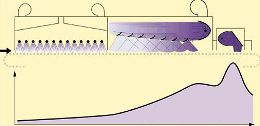

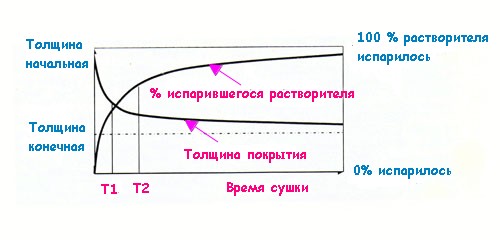

| Рис. 1. Зависимости количества испарившегося растворителя (прав, шкала) и толщины покрытия (лев. шкала) от времени сушки толстого слоя лакового покрытия |

Длительность сушки от пыли

Первая стадия сушки лакокрасочных материалов

Стадия первая — это длительность сушки от пыли, на графике от нанесения лака до момента Т1. Обычное значение длительности сушки от пыли — около 10 минут.

На этой стадии происходит наиболее интенсивная потеря растворителей и быстрое уменьшение толщины покрытия, сопровождаемое быстрым увеличением вязкости лака.

Раньше всего испаряются наиболее летучие компоненты, что приводит к очень быстрому увеличению вязкости.

В момент Т1 на жидком ЛКМ образуется тонкая поверхностная корка. Появление поверхностной корки резко снижает скорость испарения растворителей. Далее корка растёт вглубь и постепенно в гелеобразное состояние переходит весь слой лака.

Резкая неоднородность распределения компонентов ЛКМ в сохнущем слое приводит к возникновению внутренних потоков (растворители — вверх, смолы — вниз), которые могут разбить даже первоначально ровно растёкшийся слой на ячейки с чередованием приподнятых и опущенных участков, получается апельсиновая корка.

Если после испарения быстрых фракций растворителя слой ЛКМ остаётся достаточно текучим, то возникшая ячеистая структура поверхности разглаживается.

Длительность сушки на отлип

Вторая стадия сушки лакокрасочных материалов

Момент Т2 на графике — длительность сушки на отлип. К этому моменту весь слой теряет подвижность (палец не оставляет отпечатка).

Дальнейшее испарение растворителей из всё более твердеющей плёнки происходит очень медленно. Покрытие переходит в стеклообразное состояние, хотя в нём ещё долго удерживаются остатки растворителей.

Время сушки

Процесс увеличения твёрдости покрытия может длиться около недели и более. Время сушки до складирования определяется условно по достижению некоторой заданной твёрдости.

|

|---|

| Рис. 2. Прибор для определения твердости ЛКМ — твердомер карандашного типа |

|

|---|

| Рис. 3. Вертикальная сушка |

Качество покрытия после покраски в значительной степени зависит от температуры сушкиПовышение температуры приводит к более плотной сшивке молекул поперечными связями и в результате повышение твердости, влагостойкости и других показателей покрытия. Почему после сушки нанесенные лакокрасочные материалы становятся белёсыми?Есть для каждого ЛКМ минимальная пленкообразующая температура, её ещё называют «белая точка», ниже этой температуры нанесенный ЛКМ после сушки становится белёсым, сплошной пленки не образуется. Источник Оборудование для сушки ЛКМСодержаниеОпределение процесса сушкиСушка: процесс, который ведет к частичному или полному отверждению жидкостной пленки, наносимой на заготовку, в конце технологического процесса. Этот процесс происходит на специальном установках с регулируемой температурой. � Различаются 3 основных типа сушки:

Фазы процесса сушкиФазы сушки, как правило, подразделяются на:

От чего зависит сушка?От типа ЛКМ: химический состав продукта (механизм реакции — сушки), состав растворителей, граммаж От типа циклов: стадия испарения, гелеобразование (только для ЛКМ УФ-сушки и 2-х компонентных полиэфиров), сушка (полное отверждение), охлаждение. Либо от части цикла Способы сушкиСуществуют три основные способы сушки: Горячий воздух, который характеризуется следующими параметрами:

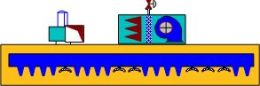

Сушка может происходить одним или несколькими комбинированными способами, перечисленными выше Туннельные сушкиЛКМ на органической основе

ЛКМ на водной основе

Оборудование для сушки катализируемых кислотных ЛКМ обычно состоит из двух участков: стадия испарения с помощью ламинарного воздуха для сушки, конечная сушка с помощью высокоскоростного воздуха и ИК- ламп, установленных в разброс (первоначально они размещались на выходе сушки)

температура воздуха: 40. 60°С

Быстрые циклы с катализированными кислотными ЛКМ уже вышли из употребления из-за высокого выброса формальдегидов. Сушильная машина для ЛКМ на водной основе обычно состоит из двух участков: стадия испарения с помощью ламинарного воздуха и низкой температурой, с ИК- лампами или без, конечная сушка воздухом и ИК-лампами, установленными в разброс. Для штабелирования панелей необходимо охладить их поверхность до температуры ниже 28-30°C.

Для водных ЛКМ применяется конечная УФ-сушка. В этом случае, время гелеобразования уменьшается, что обуславливает применение для схватывания печей УФ высокого давления. Может потребоваться охлаждение, которое происходит гораздо быстрее, чем для ЛКМ с естественной сушкой. Для получения качественного сшивания УФ требуются 2 лампы. Растворителесодержащие ЛКМ подвергаются окончательной УФ- сушке до конечной сушки под высокомощными лампами, необходимо выпарить растворители, а для продуктов, которые требуют этого (УФ-PE или УФ-AC со средней прозрачностью) выполнить фазу гелеобразования. Время сушки и гелеобразования колеблется в зависимости от прозрачных и непрозрачных продуктов, с бòльшими значениями для этих последних. Сушильная печь используется в сочетании воздуха и УФ низкого-среднего давления. Время стадии испарения и гелеобразования в зависимости от прозрачных и непрозрачных продуктов, с бòльшими значениями для этих последних. В зоне испарения монтированы поочередно лампы с низким давлением типа TL/03 и TL/05, включать те или другие или обе вместе в зависимости от типа применяемого продукта.� Для итальянского рынка зона гелеобразования, реализуемого с помощью блока ECOGEL, как правило, предусмотрена с постепенным воздействием, ограничивается хрупкость конечного продукта (для полиэфиров); это имеет важное значение в случае пигментированных продуктов, поскольку гарантирует сушку продуктов с большим граммажем, в любом случае, их лучшую адгезию. Гелеобразование обуславливает градуировку конечной матовости; без фазы гелеобразования трудно достичь промежуточной матовости (30-60 gloss). Применение блока ECOGEL там, где используются только лампы TL, позволяет сократить время гелеобразования, которое, до последнего времени, равнялось времени пассивации.

Для пигментированных ЛКМ используется геллиевая УФ-лампа высокой мощности (P 420). Как видно из вышесказанного, конечная УФ-сушка осуществляется в туннеле с очень высокой удельной мощностью. Блок ECOGEL, принцип функционирования которого мы рассмотрим, основан на эмиссии УФ-лампы высокой мощности (80÷100 вт/см), отражаемой на заготовку с помощью зеркал, расположенных таким образом, чтобы постепенно сократить расстояние между ними и заготовкой в то время, как заготовка приближается к блоку конечной сушки, стало возможным вдвое сократить время гелеобразования, так как удельная мощность, поступаемая на заготовку, постепенно увеличивается от пассивации до конечной сушки, уменьшая прерывистость подачи мощности. Для пигментированных ЛКМ используется галлиевая УФ-лампа высокой мощности (P 420). Оборудование состоит из одного или нескольких органов, установленных на транспортере (как правило, стержневой). Оптическая часть — легкодоступна для текущего и внепланого ремонта. Для надлежащего функционирования нагревание из-за ультрафиолетового излучения устраняется с помощью вентилятора, эта вентиляция также служит для вывода озона. Удельная рабочая мощность составляет от 40 до 120 Вт/см 2 . Для генерирования эмиссии УФ требуется специальная лампа генерации плазмы. Это явление возникает благодаря мощной электронике, расположенной внутри ЭЩ. Параметром фундаментальной важности является срок службы лампы, составляющий, при условии хорошей проектировки машины, до 1000 часов и более. Источник |