- Что такое «сшитый» полиэтилен? Как «сшивают» полиэтилен? Для чего сшивают полиэтилен?

- Технология производства кабелей с изоляцией из сшитого полиэтилена

- О технологии сшивания изоляции

- 1. Технология пероксидной сшивки

- 2. Технология силановой сшивки

- О феномене пониженного влагосодержания в силаносшитом полиэтилене

Что такое «сшитый» полиэтилен? Как «сшивают» полиэтилен? Для чего сшивают полиэтилен?

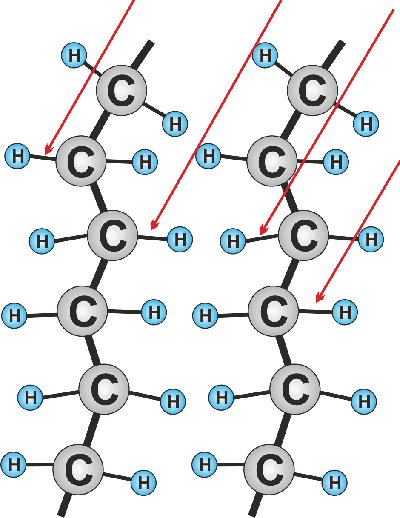

«Сшивкой» полиэтилена называют физический процесс, который модифицирует внутреннюю молекулярную структуру материала без изменения химического состава вещества. Делается это для того, чтобы придать материалу новые, полезные физические свойства, позволяющие существенно расширить сферы его применения.

Говоря сухим научным языком, сшивка полиэтилена — это процесс связки звеньев его молекул в широкоячеистую трехмерную сетку, путём образования поперечных связей. Звучит непонятно? На самом деле всё просто, давайте рассмотрим этот процесс подробнее.

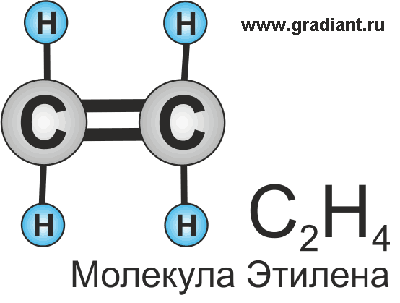

Для того, чтобы понять физико-химические процессы, происходящие при сшивке полиэтилена, необходимо напомнить, что такое полимеры и как они образуются. Рассмотрим простое органическое вещество: Этилен (C2H4). Этилен представляет из себя бесцветный горючий газ со слабым запахом. Его молекула состоит из двух атомов углерода (C) и двух атомов водорода (H). Углерод в молекуле этилена способен образовывать четыре прочные химические связи, а водород только одну (химические связи между атомами принято обозначать штрихами). Молекула Этилена самодостаточна, она не имеет свободных атомов, все химические связи находятся «при деле». У этилена наиболее крепкой является связь между атомами углерода, так как она двойная, а связи углерода с водородом не очень прочны. Двойная связь между атомами углерода тоже имеет особенности: одна из связей менее крепкая чем другая. Запомним эту особенность, она нам чуть позже понадобится.

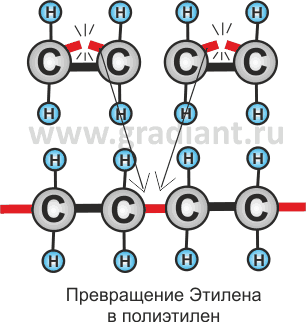

В случае с этиленом одного нагрева оказывается недостаточно, но существует ряд других способов, позволяющих частично разорвать двойную связь между атомами углерода, вытягивая молекулу этилена в двухзвенную цепочку. Каждое звено этой цепочки называют мономером, от греческого слова «монос» — один и «мерос» — часть. Почему мы говорим о частичном разрыве? Потому что фактически из двух связей разрывается только одна, менее прочная. А дальше начинает происходить интересное: каждая из этих полуразорванных молекул, обладая двумя свободными и готовыми для соединения химическими связями стремится их задействовать. При этом мономеры начинают соединяться друг с другом последовательно, образуя своеобразную бесконечную цепочку, превращаясь по сути в одну макромолекулу, которую и называют полимером (от греческого «Поли» — много и «мерос» — часть). Похожим образом образуются и другие полимеры (полипропилен, поливинилхлорид, политетрофторэтилен и т.д.) цепочки которых могут иметь схожее или более сложное строение.

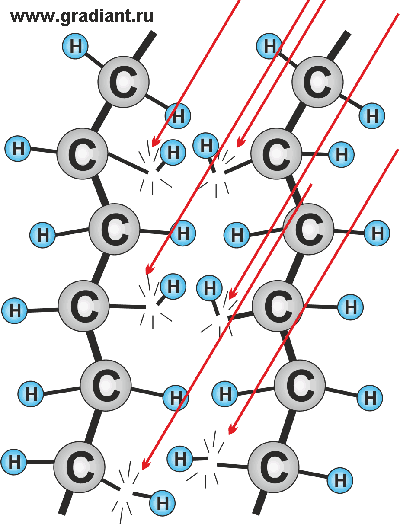

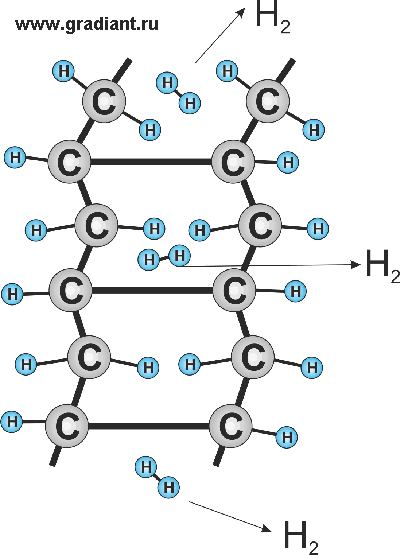

Для осуществления процесса сшивки необходимо разорвать некоторые второстепенные межатомные связи у каждой цепочки и использовать их затем для соединения цепочек между собой. Сделать это можно разными способами, но все они делятся на два вида: физический и химический. Заметим, что при воздействии на полиэтилен легче всего разрываются менее прочные химические связи, каковыми являются связи между углеродом и водородом. При этом связь углерод-углерод, как более прочная остаётся целой и сама полимерная цепочка при сшивке не повреждается.

Химическая сшивка более дорогая, но и более полная. При пероксидном способе сшивается до 90% всего количества полиэтилена, тогда как при радиационном облучении — не более 70-75%. Однако для изготовления термоусаживаемых трубок радиационный способ применяется гораздо чаще. Во-первых для производства качественной термоусадки 75%-ная сшивка — вполне достаточный показатель, а во-вторых, помимо экономической выгоды способ сшивки с помощью радиационного облучения обладает двумя важными для промышенного производства достоинствами — высокой производительностью и технологичностью!

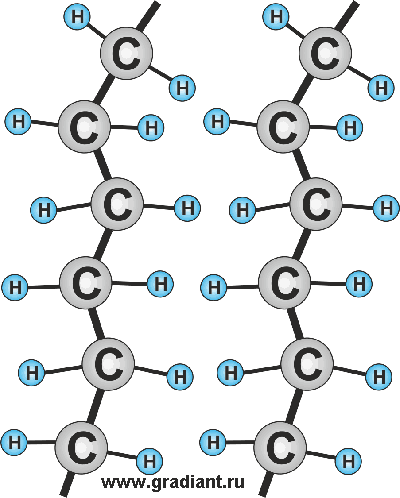

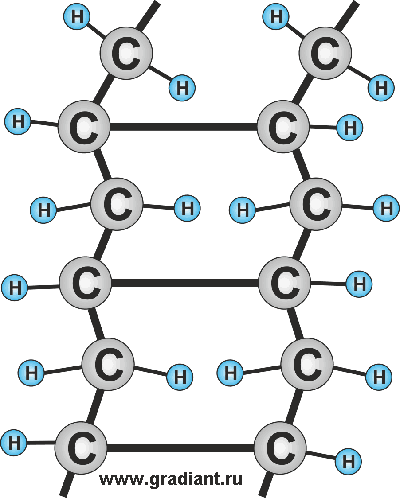

В результате появляется прочная трёхмерная сеть из полимерных цепочек этилена. Вещество как бы переходит из аморфного состояния в кристаллическое, ведь упорядоченную сетчатую структуру сшитого полиэтилена вполне можно сравнить с кристаллической решеткой многих твёрдых веществ. Вот почему этот процесс называется поперечной сшивкой полиэтилена, хотя иногда встречается и другие термины: модифицированный полиэтилен, радиационно-модифицированный полиэтилен, радиационно-сшитый полиэтилен и т.д.

Сшитый полиэтилен используют не только для производства термоусаживаемых трубок и термоусаживаемых перчаток. Без сшитого полиэтилена или полипропилена сейчас невозможно представить полимерные водонапорные водопроводные трубы, которые пришли на смену ржавеющим железным. С холодной водой всё понятно, но вот горячую воду труба из обычного полиэтилена долго выдержать не может — расплавится! А сшитому эта задача вполне по плечу! Кстати, термоусаживаемая плёнка для вакуумной упаковки пищевых продуктов — это тоже результат сшивки полимеров!

Источник

Технология производства кабелей с изоляцией из сшитого полиэтилена

Для производства кабелей с изоляцией из сшитого полиэтилена используется современное технологическое и испытательное оборудование ведущих мировых производителей:

Линия трехслойного экструдирования изоляции и экранов фирмы «Mailleffer» (Финляндия), оснащенная точными системами дозирования полимерных компонентов, непрерывного измерения различных характеристик кабелей и компьютерными системами контроля и регулировки технологических параметров линии;

|  |

Линия трехслойного экструдирования изоляции и экранов фирмы «Mailleffer»

Испытательный комплекс фирмы «Haefely» (Швейцария) для обеспечения испытаний в полном соответствии с требованиями международных и отечественных стандартов.

|  |

Испытательный комплекс фирмы «Haefely»

Для изоляции кабелей используются высококачественные чистые полиэтиленовые композиции последнего поколения для силанового сшивания фирмы «Borealis» (разработаны и получили широкое применение с 1998 года).

Использование современного оборудования, отвечающего требованиям передовых технологий, и высококлассных технологических материалов позволяет производить силовые кабели с изоляцией из сшитого полиэтилена, соответствующие международному стандарту МЭК 60 502-2.

О технологии сшивания изоляции

Благодаря идеальному сочетанию в полиэтилене электрических, физических и технологических свойств, изоляция кабелей стала одной из важнейших областей его применения.

Однако, изоляции кабелей и проводов из термопластичного полиэтилена присущи существенные недостатки, главными из которых является ползучесть и резкое ухудшение механических свойств при температурах, близких к температуре плавления, вплоть до потери формоустойчивости. Кроме того, внутренние напряжения, «замороженные в изоляции» при ее изготовлении, проявляют себя при повышенных рабочих температурах, приводя к заметной усадке, а в ряде случаев и к растрескиванию изоляции.

Эти проблемы можно решить, применяя сшитый полиэтилен, который имеет существенные преимущества перед термопластичным: высокие электрические и механические параметры в более широком диапазоне рабочих температур, малую гигроскопичность (водопроницаемость) и т.д.

Указанные выше положительные качества сшитого полиэтилена достигаются благодаря процессу сшивки. Термин «сшивка» подразумевает изменение молекулярной структуры полиэтилена. Поперечные связи, образующиеся в процессе сшивки между молекулами полиэтилена, создают новую трехмерную структуру, которая и определяет высокие электрические и механические характеристики материала.

При производстве кабелей с изоляцией из сшитого полиэтилена на напряжение 10 кВ используются две технологии сшивания изоляции:

технология пероксидной сшивки на линиях газовой вулканизации для кабелей среднего (10-35 кВ) и высокого напряжений (110 кВ и выше);

технология силановой сшивки для кабелей низкого и среднего напряжения (0,66-20 кВ).

1. Технология пероксидной сшивки

Исторически технология пероксидной сшивки получила преимущественное распространение по следующим причинам:

возможность производства на технологических линиях газовой вулканизации кабелей как среднего, так и высокого напряжений;

из-за коммерческого интереса производителей технологических линий (стоимость линии газовой вулканизации примерно в 2 раза выше «силановой», и, соответственно, монопольные производители линий были заинтересованы в продвижении такой технологии).

В настоящее время наступило насыщение мирового рынка данным видом оборудования, и потребность в таких линиях значительно снизилась.

С 1953 года в производстве кабелей среднего напряжения с изоляцией из СПЭ главную роль играла сшивка при помощи пероксидов в среде пара, а в последние годы – в среде газа (сухая вулканизация). Основной недостаток пероксидной сшивки в том, что процесс является точным (под термином «точный» в пероксидной сшивке понимается обеспечение точности технологического процесса, любое отклонение от которого ведет к неудовлетворительному качеству кабеля или вообще к браку), сложным и дорогим. В связи с этим специалисты начали искать другие пути химической модификации (сшивки) полиэтилена. Такой путь был найден в 70-х годах фирмой «Down Corning». Он позволил использовать органофункциональные силаны для сшивки полиэтилена с помощью достаточно простого и гибкого в использовании двухстадийного процесса «Sioplas».

Однако, до сих пор некоторые производители кабелей, оснащенные линиями газовой вулканизации, для продвижения на рынке России и стран СНГ своих кабелей используют в конкурентной борьбе различные доводы в пользу технологии газовой пероксидной вулканизации, необоснованно отвергая альтернативную технологию силановой сшивки.

2. Технология силановой сшивки

Трехэкструдерная прессовая группа |

Структура сшитого полиэтилена |

Станция подготовки и подачи материалов фирмы «Motan» |

В предыдущие годы технология силановой сшивки получила меньшее распространение, чем технология пероксидной сшивки в производстве кабелей среднего напряжения, но начиная с 80-х годов ряд известных зарубежных фирм успешно производят кабели на напряжения 11, 22, 33 кВ по этой технологии: фирма «BICC» (Великобритания), фирма «NKF» (теперь «Pirelli») в Нидерландах, ряд австралийских фирм, фирма «Kabelwerk Studer» (Швейцария). Всего в мире эксплуатируется несколько десятков технологических линий для производства кабелей среднего напряжения по технологии силановой сшивки. Только фирма «Mailleffer» поставила к настоящему времени 20 технологических линий, которые успешно работают по этой технологии.

Суть технологии силановой сшивки заключается в следующем:

Линейные цепочки полиэтилена соединяется посредством так называемого «силанового мостика» Si-O-Si, а не связи С-С, которая имеет место в пероксидной сшивке. Поскольку каждый атом Si имеет по три реакционноспособных группы, то в каждом узле сшивки может быть соединено до шести макромолекул полиэтилена (при пероксидной сшивке в связи С-С соединяются всего 2 макромолекулы). Это обеспечивает большую густоту молекулярной сетки, что, несомненно, положительно сказывается на свойствах материала.

С учетом анализа международного опыта, а также последних достижений в области материалов и оборудования по методу силановой сшивки полиэтилена было принято решение по организации производства кабелей 10 кВ по данной технологии на заводе «Камкабель», г. Пермь.

В связи с тем, что технология силановой сшивки не применялась ранее в России при производстве кабелей среднего напряжения и имеют место необъективные представления о качественных показателях кабелей, распространяемые из конкурентных соображений зарубежными и отечественными производителями кабелей по пероксидносшиваемой технологии – в совместном «Решении ВНИИКП и МКС «Мосэнерго» об освоении производства и применения силовых кабелей на напряжение 10 кВ с изоляцией из сшитого полиэтилена» была предусмотрена программа сравнительных испытаний кабелей, изготовленных по технологии силановой и пероксидной сшивки.

В лабораториях ВНИИКП (Всероссийского научноисследовательского института кабельной промышленности) был выполнен достаточно широкий круг испытаний и исследований кабелей на напряжение 10 кВ, изготовленных по технологии силановой и пероксидной сшивки.

На основании результатов проведенных испытаний сделаны следующие заключения:

1. Уровень технических требований, предусмотренных в нормативно-технической документации (НТД) на промышленный выпуск кабелей с силаносшитой изоляцией, по основным пунктам выше требований НТД на кабели с пероксидносшитым ПЭ:

| Технические требования (нормы) | ТУ 16.К71-025-96* с изм. № 3 от 21.05.03 | ТУ 16.К71-300-2000 |

| Материал изоляции | Силаносшитый ПЭ | Пероксидносшитый ПЭ |

| Уровень частичных разрядов на строительной длине, пКл |  5,0 5,0 |  10,0 10,0 |

| Испытательное напряжение на строительной длине: — основное испытание, кВ/мин — дополнительное испытание**, кВ/мин | 25/10 40/5 | 25/10 нет |

| Испытание циклами нагрева и охлаждения, число циклов | 20 | 3 |

| Испытание на подтверждение надежности: 2-х годичные испытания по нормам HD-605 | Предусмотрены | Предусмотрены |

| Конструкция трехжильного кабеля в виде 3х фаз одножильных, скрученных с шагом, кратностью | Предусмотрена | Нет (по условиям производства) |

* ТУ 16.К71-025-96 c изменением № 3 от 21.05.2003 г. были доработаны в соответствии с требованиями европейских стандартов – введены требования по подтверждению надежности путем 2-х годичных испытаний по методу HD-605, ужесточены нормы приемо-сдаточных испытаний кабелей на строительных длинах, предусмотрено применение силановых композиций полиэтилена для изоляции и экранов кабелей.

** Дополнительное испытание каждой строительной длины 40 кВ в течение 5 мин введено для более глубокого выявления возможных дефектов и, как следствие, для повышения надежности кабеля в эксплуатации. Выбор величины и длительности приложения напряжения обоснован опытными данными ВНИИКП по изучению электрической прочности кабелей в зависимости от вида и размеров дефектов.

Остальные технические и эксплуатационные параметры, включая срок службы, допустимые температуры и токи нагрузки, конструктивное исполнение кабелей, области применения и другие показатели у кабелей, изготовляемых по сравниваемым ТУ, одинаковые.

2. Результаты квалификационных испытаний кабелей перед постановкой на производство положительные по всем проверенным параметрам и с запасом удовлетворяют требованиям НТД:

за счет применения систем дозирования полимерных компонентов и устройств для непрерывного измерения геометрии кабеля, получены минимальные отклонения по эксцентриситету и разностенности электропроводящих экранов и изоляции кабеля;

уровень частичных разрядов, измеренный на строительных длинах и на образцах кабелей после изгиба и после 20 циклов нагрева-охлаждения, с запасом удовлетворяет норме по данному параметру (фактические значения от 0,34 до 1,5 пКл при норме

изоляция кабеля из силаносшитого ПЭ имеет низкий уровень диэлектрических потерь при температуре 95-100 °С: тангенс угла диэлектрических потерь равен 0,000015-0,00002;

изоляция кабеля имеет высокую стойкость к тепловой деформации при 200 °С, что свидетельствует о качестве силановой сшивки;

кабели отвечают требованиям на продольное проникновение влаги, стойкость к монтажным изгибам при минус 20 °С, к воздействию окружающей среды при температурах +50 и -60 °С;

определена электрическая прочность изоляции кабелей при частоте 50 Гц. Кабели имеют достаточный запас по прочности: U0,63 = 179,1 кВ, при норме

3. Сравнительные исследования характеристик изоляционных систем кабелей, изготовленных по технологии силанового и пероксидного сшивания, показали преимущества силаносшитой изоляции по морфологическим свойствам, внутренним механическим напряжениям и скорости роста электрических триингов.

Морфологические (структурные) свойства изоляционных слоев, сшитых разными способами, аналогичны. Изоляция, изготовленная по технологии силановой сшивки, содержит меньшее количество характерных крупномасштабных структурных элементов («облаков»), и сами эти элементы имеют меньшие размеры;

Силаносшитая изоляция характеризуется пониженной интенсивностью внутренних механических напряжений;

Степень сшивки изоляции в обоих кабелях одинакова. Силаносшитая изоляция в исходном состоянии отличается более высокой термоокислительной стабильностью;

Силаносшитая изоляция обладает более высокой кратковременной локальной электрической прочностью, определяемой по скорости роста электрических триингов.

4. Статистическая оценка качества кабелей показала, что изготовленные промышленные партии кабелей по уровню импульсной электрической прочности и мере разброса превосходят кабели, промышленно изготовляемые по технологии пероксидной сшивки.

Статистическая оценка качества кабелей, основанная на определении импульсной прочности в сочетании с оптическими методами, позволяет контролировать дефектность изоляционной системы и, соответственно, уровень технологии в различные периоды производства.

рис. 1 |  рис. 2 |

Исследования электрической прочности, выполненные в Нидерландах (NKF Kable B.V.) на кабелях среднего напряжения с пероксидной и силановой сшивкой, показаны на рис. 1 в исходном состоянии и на рис. 2 – после старения во влажной среде при напряженности 4,0 кВ/мм в течение 2000 ч. Электрическая прочность пероксидносшитой изоляции кабелей после старения снизилась практически в два раза, а кабелей силаносшитых – лишь на 12%. В пероксидносшитой изоляции после старения зафиксированы триинги типа «бант» и «дельта». В силаносшиваемой изоляции триинги не обнаружены.

5. Результаты измерений влагосодержания в силаносшитой изоляции на основе современной технологии (Visico) подтвердили ранее обнаруженные закономерности низкого влагосодержания в данном виде изоляции.

| Результаты измерений влагосодержания, % | |

| Пероксидная сшивка | Силановая сшивка |

| 0,118 ± 0,024 | 0,043 ± 0,020 |

Длина водных триингов в образцах SXLPE и XLPE

Экспериментальные результаты показывают, что длина водных триингов в образцах с силаносшиваемым полиэтиленом (SXLPE) меньше, чем в образцах пероксидносшиваемого полиэтилена (XLPE).

О феномене пониженного влагосодержания в силаносшитом полиэтилене

Для реализации процесса силанового сшивания необходима вода, которая поступает в объем изоляции за счет диффузии в период выдержки кабеля во влажной среде (водяном паре, горячей воде). В процессе реакции сшивки диффундированная влага расходуется с выделением побочного продукта реакции сшивки — метанола СН3-ОН. Последний является легколетучим продуктом и удаляется из изоляции. Таким образом, в силаносшиваемой изоляции полиэтилена обеспечивается низкое влагосодержание за счет расходования диффундированной влаги при реакции сшивки, которая продолжается и после того, как кабель удален из влажной среды (эффект «самоосушения» ПЭ изоляции).

Следует отметить, что процесс силанового сшивания полиэтилена во влажной среде в непрофессиональном понимании отдельных специалистов или в целях лоббирования на рынке кабелей, изготовленных по альтернативной технологии газовой вулканизации, неправомерно приравнивается к процессу паровой вулканизации ПЭ на основе пероксидной сшивки, который применялся в 70 – 80х годах прошлого столетия при производстве кабелей среднего напряжения.

Процесс паровой вулканизации ПЭ связан с присущими ему недостатками, которые повсеместно проявились в низкой триингостойкости и, соответственно, малом сроке службы кабелей первого поколения.

Анализ морфологии силаносшитой изоляции кабелей подтвердил отсутствие микрополостей, заполненных водой и характерных для метода паровой вулканизации ПЭ. Результаты измерений влагосодержания в силаносшитой изоляции на основе современных технологий (Visico) также подтвердили ранее обнаруженные закономерности низкого влагосодержания в данном виде изоляции.

На основании изложенных результатов работы, ВНИИКП рекомендует к применению в энергосистемах кабелей на напряжение 10 кВ, производимых ОАО «Камкабель» по технологии силанового сшивания.

Источник