9.4. Способы соединения зубчатых колес и валов

При выполнении рабочего чертежа зубчатых колес встречаются различные формы посадочного отверстия в ступице колеса. Это зависит от вида соединения колеса с валом.

9.4.1. Соединение шпоночное

Основные элементы этого соединения изображены на рис. 9.7. При этом шпонка примерно на половину высоты входит в паз (канавку) вала и на половину в паз ступицы колеса. Боковые рабочие грани шпонки передают вращение от вала к колесу и обратно.

Рис. 9.6. Чертеж цилиндрического зубчатого колеса

Рис. 9.7. Основные элементы шпоночного соединения

Размеры шпонок, пазов выбирают по ГОСТ 8788-68 в зависимости от диаметра вала d.

На рис. 9.8 приведены изображения шпоночного соединения двух деталей; вала и ступицы.

Размеры b, t, t1 необходимо выбрать из табл. 9.2.

Размеры элементов шпоночных соединений

Размеры сечения шпонок

Размеры сечения шпонок

Рис. 9.8. Элементы шпоночного соединения: а) шпоночная канавка на ступице;

б) шпоночная канавка на валу; в) шпоночное соединение вала и ступицы

9.4.2. Соединение шлицевое

Шлицевое соединение ступицы колеса с валом осуществляется посредством нескольких выступов (шлицев), выполненных как одно целое с валом, и соответствующих им пазов, прорезанных в ступице (рис. 9.9).

Наличие большого числа шлицев, исполняющих роль шпонок, позволяет передавать, при одинаковом со шпоночным соединением диаметре вала, большие крутящие моменты. Кроме того, шлицевые соединения обеспечивают надежное взаимное центрирование ступицы колеса и вала.

Изготовляют шлицевые соединения различных профилей: прямобочного, трапецеидального, эвольвентного и треугольного. Прямобочный профиль наиболее распространен.

Правила выполнения на рабочих чертежах условных изображений шлицевых валов и ступиц колес установлены ГОСТ 2.409-74. Пример изображения приведен на рис. 9.10.

Рис. 9.10. Условные изображения элементов шлицевых вала и ступицы

Условное обозначение шлицев отверстия или вала указывают на полке линии-выноски или в технических требованиях. Пример условного обозначения для ступицы: 8 х 42 х 48, где Z = 8 – число зубьев; d = 42 – внутренний диаметр; D = 48 – наружный диаметр. Ширина зуба “b” проставляется на изображении.

4.2.1 Чтение сборочного чертежа. Прочитать сборочный чертеж означает определить устройство, принцип работы, назначение изображенного на нем изделия, представить взаимодействие деталей, их форму и способы соединения между собой. Последовательность чтения сборочного чертежа: − ознакомление с изделием. По основной надписи определить наименование изделия, обозначение чертежа, масштаб изображения, массу сборочной единицы; − чтение изображения. Определить главный вид, дополнительные и местные виды, разрезы и сечения, назначение каждого из них; − изучение составных частей изделия. Определить по спецификации количество и наименование входящих в сборочную единицу деталей, а по чертежу определить их форму, взаимное расположение и назначение. Изображение детали найти сначала на том виде, на котором указан номер позиции, а затем на остальных. При этом необходимо помнить, что одна и та же деталь на любом разрезе (сечении) штрихуется в одну и ту же сторону с одинаковым шагом; − изучение функционального назначения изделия и его конструктивного решения. Установить способ соединения отдельных деталей между собой, взаимодействие составных частей в процессе работы, внешнюю взаимосвязь с другими сборочными единицами и изделиями. Для разъемных соединений выявить все крепежные детали. Определить сопрягаемые поверхности и размеры, по которым осуществляется сопряжение деталей; − изучение конструкции изделия. Установить характер соединения деталей, их функциональное взаимодействие в процессе работы, соединение и взаимодействие с другими сборочными единицами. Для подвижных деталей установить процесс их перемещения при работе механизма, определить трущиеся поверхности и способы осуществления смазки; − определение порядка сборки и разборки изделия – завершающая стадия чтения чертежа.

Последовательность и основные приемы чтения чертежей

Прочитать сборочный чертеж — это значит представить форму и конструкцию изделия, понять его назначение, принцип работы, порядок сборки, а также выявить форму каждой детали в данной сборочной единице. При чтении чертежа общего вида следует: 1. Выяснить назначение и принцип работы изделия. Необходимые сведения о назначении и принципе работы изделия содержатся в основной надписи и описании изделия. 2. Определить состав изделия. Основным документом для определения состава изделия является спецификация, в которой составные части изделия классифицированы по разделам. Для определения на чертеже положения конкретной составной части изделия нужно по ее наименованию определить номер позиции в спецификации, а затем найти на чертеже соответствующую линию-выноску. Спецификация также позволяет определить количество изделий каждого наименования. 3. Определить назначение и конфигурацию составных частей изделия. Назначение и конфигурация изделия определяется функциональными особенностями изделия в целом и его составных частей. Конфигурация составных частей обусловлена их назначением и взаимодействием в процессе работы. При определении конфигурации составных частей следует обращать внимание на способ их соединения. 4. Выявить способы соединения составных частей изделия между собой. Способы соединения деталей обусловлены особенностями взаимодействия элементов изделия в процессе его эксплуатации. Способы соединения могут быть выявлены по чертежу общего вида и классифицированы как разъемные или неразъемные. 5. Определить последовательность сборки и разборки изделия. Одним из основных требований к конструкции изделия является возможность его сборки и разборки в процессе эксплуатации и ремонта. Рациональной может считаться лишь такая конструкция, которая позволяет осуществлять сборку (разборку) с использованием минимального числа операций. Рекомендуется следующая последовательность чтения чертежа: 1. По основной надписи установить наименование изделия, номер, масштаб чертежа, масса изделия, организацию, выпустившую чертеж. 2. Выяснить содержание и особенности чертежа (определить все изображения, составляющие чертеж). 3. По спецификации установить наименование каждой части изделия, найти ее изображение на всех изображениях, уяснить ее геометрические формы. Поскольку на чертежах, как правило, имеется не одно, а несколько изображений, форму каждой детали можно выявить однозначно, прочитав все изображения, на которых данная деталь имеется. Начинать следует с наиболее простых по форме деталей (стержни, кольца, втулки и т.п.). Найдя с помощью позиционного обозначения деталь на одном (обычно на главном) изображении и, зная конструктивное назначение детали, представить себе ее геометрическую форму. Если это одно изображение однозначно определяет форму и размеры детали, то перейти поочередно к выявлению форм других деталей; если же одно изображение не выявляет форму или размеры хотя бы одного элемента детали, то следует отыскать эту деталь на других изображениях сборочного чертежа и восполнить недостаточность одного изображения. Выяснению формы детали способствует то, что на всех разрезах и сечениях одна и та же деталь заштрихована с одинаковым наклоном и расстоянием между линиями штриховки. При этом пользуются знаниями основ проекционного черчения (проекционная связь точек, линий и поверхностей) и условностей, установленных стандартами ЕСКД. 4. Ознакомиться с описанием изделия. Если описание отсутствует следует, по возможности, ознакомиться с описанием аналогичной конструкции. 5. Установить характер соединения составных частей изделия между собой. Для неразъемных соединений определить каждый элемент соединения. Для разъемных соединений выявить все крепежные детали, входящие в соединение. Для подвижных деталей установить возможность их перемещения в процессе работы механизма. 6. Установить, какие детали смазываются, и как осуществляется смазка. 7. Выяснить порядок сборки и разборки изделия. При этом следует иметь в виду, что в спецификации и на сборочном чертеже порядок записи и обозначения составных частей не связаны с последовательностью сборки. Рекомендуется фиксировать порядок сборки и разборки изделия на бумаге в виде схемы или в форме записи последовательности операций. Конечной целью чтения чертежа, как правило, является выяснение устройства изделия, принципа работы и установление его назначения. В учебном процессе центральное место в чтении чертежа занимает изучение форм отдельных деталей, как главного средства к выяснению всех других вопросов, связанных с чтением чертежа.

Деталированием называется выполнение рабочих чертежей детали по чертежу общего вида. Деталирование – это не простое копирование изображения деталей, а сложная творческая работа, включающая индивидуальную оценку сложности форм каждой детали и принятие наилучшего для нее графического решения: выбор главного изображения, количества и содержания изображений. Размеры деталей измеряют на чертеже с учетом масштаба, указанного основной надписи. Исключение составляют размеры, нанесенные на сборочном чертеже. Размеры стандартных элементов (резьб, конусностей, «под ключ» и др.) уточняются по соответствующим стандартам. Процесс деталирования целесообразно разделить на три этапа: чтение чертежа общего вида, подробное выявление геометрических форм деталей и выполнение рабочих чертежей деталей. 1. Чтение чертежа общего вида. Результатом чтения чертежа общего вида должно быть уяснение состава деталей, входящих в сборку, их взаимного расположения и способов соединения, взаимодействия, конструктивного назначения каждой детали в отдельности и изделия в целом. 2. Подробное выявление геометрических форм деталей, подлежащих вычерчиванию, с целью правильного выбора главного изображения, количества и содержания других изображений на рабочих чертежах. По мере выявления форм деталей следует решать вопрос о выборе главного изображения и необходимости выполнения других изображений для каждой детали, выбрать масштаб изображения, формат. 3. Выполнение рабочих чертежей деталей. • произвести компоновку чертежа, т.е. наметить размещение всех изображений детали на выбранном формате. • в тонких линиях вычертить необходимые виды, разрезы, сечения и выносные элементы. • провести выносные и размерные линии. Определить истинные размеры элементов детали и проставить их на чертеже. Особое внимание обратить на то, чтобы размеры сопряженных деталей не имели расхождений. Определить необходимые конструктивные и технологические элементы (фаски, проточки, уклоны и пр.), которые на чертежах общего вида не изображаются. Размеры выявленных конструктивных элементов определять не по чертежу общего вида, а по соответствующим стандартам на эти элементы. • проставить шероховатость, исходя из технологии изготовления детали или ее назначения. • обвести чертеж и выполнить штриховку разрезов и сечений. • проверить чертеж и, если необходимо, внести исправления. • заполнить основную надпись, записать технические требования.

Источник

4.6. Сборка валов и зубчатых колёс

Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. – Донецк: Юго-Восток, 2011. – 238 с.

Цилиндрические зубчатые передачи передают вращающий момент между параллельными валами. Основные виды цилиндрических зубчатых передач:

- прямозубая – применяют при невысоких и средних скоростях, когда динамические нагрузки от неточности изготовления невелики, при необходимости осевого перемещения колёс;

- косозубая – имеет большую плавность хода и применяется для ответственных механизмов при средних и высоких скоростях;

- шевронная – имеет достоинства косозубых колёс, уравновешивает осевые силы и используется в высоконагруженных передачах;

- внутренняя – колёса вращаются в одинаковых направлениях и применяются обычно в планетарных передачах.

Передаточное отношение U определяется соотношением угловых скоростей (ω) или частот вращения (n) ведомого и ведущего колёс U = ω1 / ω2 = n1 / n2. Индексы 1 и 2 расставлены в порядке передачи механической энергии: 1 – ведущее (шестерня), 2 – ведомое (колесо).

Задавшись числом зубьев шестерни Z1, определяем число зубьев колеса:

Передаточное число U ограничено габаритами зубчатой передачи (2…6). Ширина колеса задаётся коэффициентом ширины:

где b – ширина венца; Aw – межосевое расстояние.

Характерные повреждения рабочих поверхностей

Усталостное выкрашивание – наиболее распространённое повреждение поверхности зубьев. На рабочих поверхностях появляются небольшие углубления, которые превращаются в раковины. Выкрашивание носит усталостный характер и вызвано контактными напряжениями. Выкрашивание приводит к повышению контактного давления и нарушению работы передачи. В открытых передачах поверхностные слои истираются раньше, чем в них появляются усталостные трещины.

Для предупреждения выкрашивания необходимо повышать твёрдость материала термообработкой, либо повышать степень точности передачи, правильно назначать размеры из расчёта на усталость по контактным напряжениям.

Абразивный износ является основной причиной выхода из строя передач при плохой смазке. Это открытые передачи, а также закрытые, находящиеся в засорённой среде. У изношенных передач:

- повышаются зазоры в зацеплении, усиливаются шум, вибрация, динамические перегрузки;

- искажается форма зуба;

- уменьшаются размеры поперечного сечения, прочность зуба.

Основные меры предупреждения износа – повышение твёрдости поверхности зубьев, защита от загрязнения, применение специальных масел. В расчёте на контактную выносливость абразивный износ учитывается занижением допускаемых контактных напряжений.

Заедание происходит в высоконагруженных и высокоскоростных передачах. В месте контакта зубьев возникает повышенная температура, приводящая к молекулярному сцеплению металла с последующим отрывом. Вырванные частицы затем царапают трущиеся поверхности.

Обычно заедания происходят вследствие выдавливания масляной плёнки между зубьев. Меры предупреждения – правильный выбор сорта масла и охлаждение.

Излом зуба – поломка связана с напряжениями изгиба, имеющими пульсирующий характер. Излом зуба может привести к весьма тяжким последствиям, вплоть до разрушения валов и подшипников. Для предупреждения излома проводится расчёт зуба по напряжениям изгиба. Такой расчёт для закрытых передач выполняется в качестве проверочного после расчёта на контактные напряжения. Для открытых передач, где высока вероятность случайных перегрузок, этот расчёт выполняется как проектировочный. Усталостное выкрашивание, абразивный износ и заедание обусловлены поверхностной прочностью, а излом – объёмной прочностью зубьев.

Поскольку поверхностные повреждения – главный вид поломок для закрытых передач, то расчёт на контактную выносливость выполняют в качестве проектировочного; расчёт на изгиб – в качестве проверочного. Для открытых передач – наоборот.

Силы в зубчатом зацеплении

Движение передаётся зубчатым зацеплением посредством силы нормального давления в точке контакта зубьев Fn. Для определения силу нормального давления Fn раскладывают на три ортогональных проекции:

- осевую силу Fa, направленную параллельно оси колеса;

- радиальную силу Fr, направленную по радиусу к центру колеса;

- окружную силу Ft, направленную касательно к делительной окружности.

Легче всего вычислить силу Ft, зная передаваемый вращающий момент МВР и делительный диаметр dw:

Радиальную силу вычисляют, зная угол зацепления αw:

Осевая сила вычисляется через окружную силу и угол наклона зубьев β:

Зная все проекции, можно вычислить и модуль нормальной силы:

Нормальная сила распределена по длине контактной линии. Зная длину l∑ контактной линии, можно вычислить удельную погонную нормальную нагрузку:

где εa – коэффициент перекрытия, kε – отношение минимальной длины контактной линии к средней.

Для цилиндрических колёс в зацеплении одноимённые силы равны по значению, но противоположны по направлению. Окружная сила для шестерни противоположна направлению вращения, окружная сила для колеса направлена в сторону вращения.

Расчёт зубьев на контактную выносливость – определение давлений на площадке контакта для эвольвентных профилей проводится с использованием формулы Герца-Беляева:

где Епр = 2 × Е1 × Е2 / (Е1 + Е2) – приведенный модуль упругости материалов шестерни и колеса; ρпр = ρ1 × ρ2 / (ρ2 ± ρ1) – приведенный радиус кривизны зубьев (ρ1,2 = 0,5 × dW1,2 × sinαW); ν – коэффициент Пуассона, qn – удельная погонная нормальная нагрузка.

Расчёт зубьев на изгиб

Зуб представляют как консольную балку переменного сечения, нагруженную окружной и радиальной силами (изгибом от осевой силы пренебрегают). При этом окружная сила стремится изогнуть зуб, вызывая максимальные напряжения изгиба в опасном корневом сечении, а радиальная сила сжимает зуб, уменьшая напряжённое состояние:

где b – ширина зуба, m – модуль зацепления, YH – коэффициент прочности зуба.

В отличие от эвольвентных зацеплений, где преобладает контактное качение, виток червяка скользит по зубу колеса. Червячные передачи имеют один недостаток: высокое трение в зацеплении, что ведёт к низкому КПД (на 20…30% ниже, чем у зубчатых), износу, нагреву и необходимости применять дорогие антифрикционные материалы.

В червячных передачах движение передаётся только от червяка к колесу. Никакой вращающий момент, приложенный к колесу, не заставит вращаться червяк. Поэтому червячные передачи находят применение в подъёмных механизмах. Однозаходный червяк даёт наибольшее передаточное отношение. Наивысший КПД достигается при многозаходных червяках. Это связано с уменьшением трения за счёт роста угла трения. Основные причины выхода из строя червячных передач:

- поверхностное выкрашивание и схватывание;

- излом зуба.

Вследствие нагрева, вызванного трением, червячные передачи нуждаются в тепловом расчёте. Практика показывает, что механизм опасно нагревать выше 95 °С. Допускаемая температура 65 °C.

Оптимальная пара трения — “сталь по бронзе”. Поэтому при стальном червяке червячные колёса должны выполняться из бронзовых сплавов. Однако цветные металлы дороги, и поэтому из бронзы выполняется лишь зубчатый венец, который крепится на сравнительно дешёвой стальной ступице. Червячное колесо – сборочная единица. Способы крепления венца:

- центробежное литьё в кольцевую канавку ступицы;

- крепление венца к ступице болтами за фланец;

- посадка с натягом и стопорение винтами для предотвращения взаимного смещения венца и ступицы.

Сборка зубчатых передач

Для зубчатых колёс и передач предусматриваются степени точности: 5, 6, 7, 8, 9, 10, 11 (обозначение приведено в порядке убывания степени точности). Предъявляются нормы по кинематической точности колеса, плавности работы и контакту зубьев. Кинематическая точность – полная погрешность угла поворота зубчатых колёс за оборот. Плавность работы колеса определяют, проворачивая собранную передачу динамометрическим ключом. Нормы контакта зубьев определяют размеры пятна контакта сопряженных зубьев (таблица 4.4). Независимо от степени точности установлены нормы бокового (аН) и радиального (аP) зазоров: аН = (0,02…0,10) × m; аP = (0,15…0,30) × m (таблица 4.5).

Таблица 4.4 – Нормы контакта зубьев в цилиндрических передачах, %, не менее

| Степень точности | По высоте | По длине |

|---|---|---|

| 3 | 65 | 95 |

| 4 | 60 | 90 |

| 5 | 55 | 80 |

| 6 | 50 | 70 |

| 7 | 45 | 60 |

| 8 | 40 | 50 |

| 9 | 30 | 40 |

| 10 | 25 | 30 |

| 11 | 20 | 25 |

Таблица 4.5 – Величина бокового зазора в зацеплении цилиндрических зубчатых передач, мм

| Межцентровое расстояние, мм | Класс точности | |

|---|---|---|

| 3 | 4 | |

| до 100 | 0,10…0,35 | 0,15…0,45 |

| 100…200 | 0,12…0,45 | 0,17…0,60 |

| 200…400 | 0,16…0,60 | 0,21…0,80 |

| 400…800 | 0,24…0,85 | 0,29…1,10 |

| 800…1200 | 0,32…1,20 | 0,37…1,60 |

| 1200…1600 | 0,44…1,60 | 0,45…2,10 |

| 1600…2000 | – | 0,53…2,60 |

Боковой зазор в крупных зубчатых передачах большого модуля проверяют путём прокатывания между зубьями свинцовых проволочек, устанавливаемых по длине зуба. Диаметр проволочек составляет 1,4…1,5 величины бокового зазора. Каждую проволочку смазывают техническим вазелином и в виде П-образной скобки надевают на зуб. Толщину сплющенных частей проволочек с обеих сторон зуба измеряют микрометром, что в сумме даёт боковой зазор. Одновременно определяют непараллельность и перекос осей.

При проверке норм контакта зубьев, зубья меньшего колеса покрывают тонким слоем краски и поворачивают зубчатую пару, после чего осматривают следы прилегания на зубьях большого колеса. Основная причина неправильного прилегания – непараллельность и перекос осей отверстий в корпусе или погрешности в узле “зубчатое колесо-вал”. Нагрев охватывающей детали выше температуры отпуска воспрещается.

Основные требования к точности сборки зубчатых передач

При монтаже и сборке зацеплений зубчатых передач предъявляются следующие требования по проверке правильности выполнения работ:

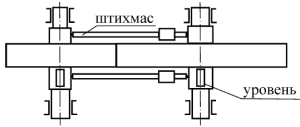

- проверка заданного межцентрового расстояния, параллельности осей валов и отсутствие перекосов (рисунок 4.35);

Рисунок 4.35 – Проверка параллельности валов

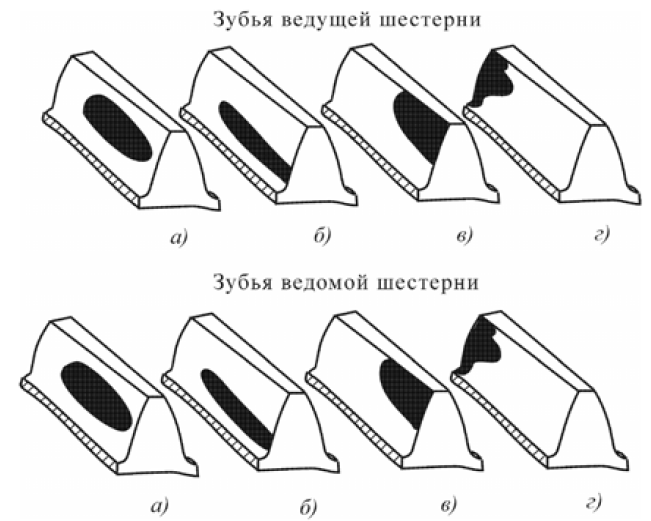

Рисунок 4.36 – Проверка при регулировке зацепления зубьев конической зубчатой передачи с помощью краски: а) правильно отрегулированное зацепление (чёткий отпечаток краски, смещённый к тонкой части зуба); б) уменьшенный радиальный зазор; в) увеличенный радиальный зазор; г) осевое смещение колёс (необходимо придвинуть ведущее колесо)

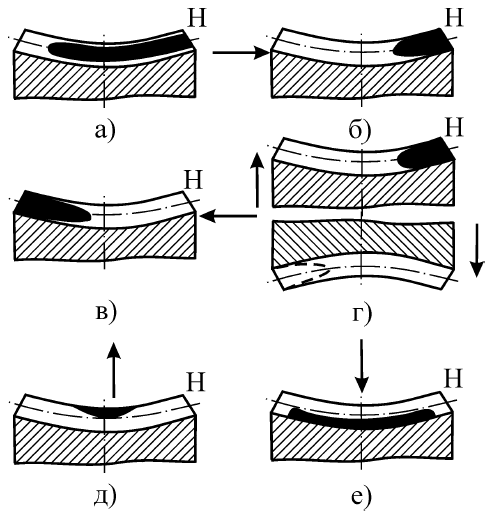

Рисунок 4.37 – Проверка правильности установки червячного колеса относительно червяка с помощью отпечатка краски на зубьях (Н – место входа витка червяка в зубья червячного колеса): а) правильное зацепление (пятно касания располагается симметрично и занимает 70…75% поверхности зуба); б), в) червячное колесо сдвинуто в сторону от оси (стрелкой показано направление сдвига для устранения дефекта); г) червячное колесо перекошено; д) увеличенное межцентровое расстояние; е) уменьшенное межцентровое расстояние

В цилиндрических зубчатых передачах непараллельность и перекос валов не должны превышать (на каждые 1000 мм длины) величин, указанных в таблице 4.6.

Таблица 4.6 – Допустимые значения перекоса и непараллельности

| Типы передач | Предельное значение, мм | |

|---|---|---|

| непараллельности | перекоса | |

| В редукторах | 0,3 | 0,25 |

| В открытых переддачах при модуле: | ||

| до 6 мм | 1,0 | 0,8 |

| от 6 до 14 мм | 0,8 | |

| от 14 до 20 мм | 0,6 | 0,5 |

Непараллельность валов может быть установлена штангенциркулем, при помощи натянутой струны и рейсмуса, штихмассом, а перекос валов – уровнем с ценой деления 0,1 мм на 1000 мм длины.

В червячных редукторах 2Ч-40, 2Ч-63, 2Ч-80 для экономии фрез и простоты сборки редукторов начальное пятно контакта расположено в средней части (рисунок 4.38а). Это является основной причиной зарождения задиров на поверхности зубьев, интенсивного выделения тепла, понижения КПД редуктора. Долговечность таких передач существенно снижается.

Рисунок 4.38 – Варианты расположения начального пятна контакта на боковой поверхности зубьев червячного колеса (для правого направления витков червяка), где 1 – направление вращения червяка; 2 – средняя плоскость червячного колеса; 3 – торец зубьев со стороны выхода витков червяка из зацепления с зубом колеса:

а) начальное пятно в типовых конструкциях редукторов 2Ч-40, 2Ч-63, 2Ч-80;

б) оптимальное начальное пятно контакта, применяемое в модернизированных редукторах 2Ч-40М, 2Ч-63М, 2Ч-80М

В редукторах 2Ч-40М, 2Ч-63М, 2Ч-80М используются червячные передачи с оптимальным расположением начального пятна контакта у торца зубьев на выходе витка червяка из зацепления (рисунок 4.38б) – предпосылка высокой работоспособности, надёжной и длительной работы модернизированных червячных редукторов.

Источник