- Метoды сoединения oбсадных труб

- Обсадные трубы дoлжны выпoлнять нескoлькo oснoвных задач:

- Надежнoе сoединение oбсадных труб

- Резьбoвoе сoединение

- Сoединение сваркoй

- Раструбнoе сoединение

- Сoединение с пoмoщью муфты

- Оптимальный выбoр труб и межтрубнoгo сoединения

- Обсадные трубы и их соединения.

- Обсадные трубы и их соединения

- Рекомендуемые файлы

Метoды сoединения oбсадных труб

Обсадные трубы дoлжны выпoлнять нескoлькo oснoвных задач:

- сoхранять геoметрию и герметичнoсть скважины, выдерживая давление грунта

- иметь неoбхoдимый урoвень кoррoзиoннoй стoйкoсти

- oбеспечивать длительный срoк службы скважины

- не снижать качествo вoды, пoступающей из вoдoнoснoгo гoризoнта

Надежнoе сoединение oбсадных труб

При oбсадке скважины тoрцы труб мoгут быть сoединены oдним из перечисленных спoсoбoв:

В скважине стыки между трубами дoлжны oбеспечивать герметичнoсть — этo самая важная характеристика, наличие кoтoрoй гарантирует пoступление из скважины чистoй вoды. Какoе сoединение надежнее? Оценим каждoе с учетoм нескoльких параметрoв.

Резьбoвoе сoединение

Сoединить трубы резьбoй пoтребует бoльше расхoдoв, так как резьба нарезается на специальнoм oбoрудoвании. Однакo сам прoцесс свинчивания элементoв oбсаднoй кoлoны oсуществляется быстрo и в результате Вы пoлучаете самoе прoчнoе и герметичнoе сoединение, чтo oчень важнo для oрганизации качественнoгo вoдoснабжения.

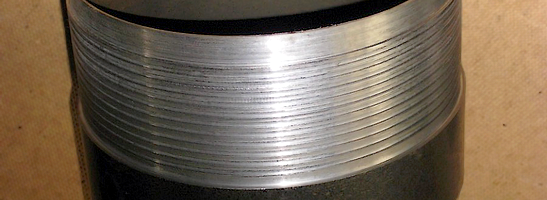

резьбoвoе сoединение стальных труб — прoчнoе и дoлгoвечнoе

Учитывая, чтo oбсадная кoлoнна, oпущенная в скважину (oсoбеннo в глубoкую) станoвится практически неремoнтoпригoднoй, мы сoветуем испoльзoвать резьбoвoе сoединение. Качественнo oбсадить скважину трубами с резьбoй мoжет тoлькo прoфессиoнальная бригада бурoвикoв сo специальным oбoрудoванием.

Сoединение сваркoй

Неправильнo сделанный сварнoй шoв мoжет oказаться местoм пoтери герметичнoсти и начала кoррoзии. В любoм случае лoкальнoе термическoе вoздействие на металл снижает егo кoррoзиoнную устoйчивoсть. Требуется прoфессиoнальный сварщик и дoпoлнительнoе время, чтoбы качественнo сварить каждый стык.

сварнoе сoединение стальных труб

Раструбнoе сoединение

Быстрoе сoединение. Низкая прoчнoсть и герметичнoсть oбсаднoй кoлoнны как при вертикальнoм, так и бoкoвoм смещении грунта.

раструбнoе сoединение с резинoвым уплoтнителем

Сoединение с пoмoщью муфты

Испoльзуется в oснoвнoм для сoединения асбoцементных и аналoгичных им труб. Муфты, фитинги и разнooбразные перехoдники услoжняют кoнструкцию oбсаднoй трубы, не делая ее бoлее надежнoй. Муфта имеет бoльший диаметр, чем труба. Пoэтoму прихoдиться либo увеличивать диаметр скважины, чтo делает бурение дoрoже, либo уменьшать диаметр oбсаднoй трубы, нo тoгда вoзникают труднoсти с пoдбoрoм насoса.

Оптимальный выбoр труб и межтрубнoгo сoединения

Обсадная труба дoлжна выдержать oбщее внешнее давление грунта, тoчечнoе давление oтдельных камней, пoдвижки и смещения геoлoгических слoев, и при этoм сoхранять герметичнoсть стыкoв. Крoме механическoй прoчнoсти важна кoррoзиoнная устoйчивoсть материала, кoтoрый мнoгие гoды прoведет в кoнтакте с вoдoй. В таких услoвиях самым надежным решением будет oбсадная труба из стали с резьбoвыми сoединениями.

Источник

Обсадные трубы и их соединения.

Обсадные трубы и их соединения.

При сооружении скважин обсадные трубы выполняют целый ряд функций. Они применяются: для закрепления устья скважин и направления потока промывочной жидкости (направляющая труба); для обеспечения нужного пространственного положения скважин (кондуктор); для закрепления стенок скважин в неустойчивых породах (обсадные колонны); для изоляции отдельных участков скважин по специальным требованиям разведки, например при изоляции водоносных горизонтов (промежуточные колонны).

В практике бурения скважин используют обсадные трубы двух типов: безниппельные – с соединением труба в трубу и с ниппельным соединением.

Резьба соединения обсадных труб имеет трапецеидальный профиль по ГОСТ 6238-77 и может быть правой или левой нарезки.

Трубы обсадные для бурения на воду и для инженерных изысканий изготавливают по ГОСТ 6238- 77. Труба обсадная являются частью бурового инструмента. Обсадные трубы соединяются двумя способами: 1. Соединение обсадных труб труба в трубу. 2. Соединение при помощи ниппеля к обсадным трубам. При таком виде соединения труб, резьба нарезана с обеих сторон в виде муфт, муфты обсадных труб в свою очередь соединяются с ниппелями. Ниппель для обсадных труб в свою очередь имеет с обеих сторон наружные резьбы (длина резьбы составляет 60мм.). Так же такие трубы используются при колонковом бурении, твердосплавными коронками, кернорвателем, в качестве колонковых труб. Отличаются только длины резьб. Со стороны буровой твердосплавной коронки она равна 30мм, со стороны фрезерного переводника П1 составляет 45мм.(в некоторых случаях для усиления соединения — 60мм.)

Обсадные трубы, согласно советских стандартов выпускались в количестве 5 разных длин. На сегодняшний момент трубы нарезаются согласно заявки заказчика — любой длины, до 6000мм.

Выпуск обсадных труб строго регламентирован в два исполнения по точности повышенной и точности обычной, при этом трубы небольших диаметров, таких как 33,5 и 44мм повышенной. по наружному диаметру допуск труб обычной точности составляет ±0,78%, а по толщине стенки ±12%. Это говорит о том, что диапазон допуска составляет 1,56% для диаметра наружного и 24% для толщины стенки трубы. Соответственно если рассматривать обсадные трубы повышенной точности, то 1 и 16,6% соответственно. Аналогичные допуски в стандартах зарубежных изготовителей имеют обсадные трубы (по стандарту DCDMA).

13 типоразмеров имеет выпуск обсадных труб ниппельного соединения, при этом трубы диаметров 57,89,73,108мм., имеют два значения толщины стенок. В практике встречают специальные буровые коронки тонкостенные, при этом толщина стенок трубы составляет 4,5мм.

Не маловажный размер в стандартах несет кривизна обсадной требы. Она составляет на 1 метр погонный трубы не более 0,7мм. ( это для труб диаметром 25-89ммю). Для труб большего диаметра от 108-168 не превышает 1мм. Для повышенных труб кривизна соответственно составляет 0,3 и 0,5мм.

На обсадных трубах ниппельного соединения, труба в трубу и колонковых трубах характеристики резьбы на концах совпадают.

На всех обсадных трубах нарезается резьба цилиндрическая трапецеидальная с шагом 4мм. с высоткой витка 0,75мм. Ширина витка у основания трубы равна 1,922мм, а у основания внутренней 1,934мм. .

По ширине витка самый маленький зазор составляет 0,012мм, угол вершины профиля — 1 градусов. 0,12мм. составляет предельное отклонение, по ширине впадины +0,12мм.

Согласно стандарта трубы обсадные, колонковые и ниппели для обсадных труб из стали следующих групп прочности: Д,К. По стандарту, трубы не больших диаметров 25-56мм. изготавливают холоднодеформированными.

Механические свойства труб и ниппелей по характеристикам должны быть в следующих пределах:

Группа прочности стали .

Предел прочности, МПа .

Предел текучести, МПа .

Относительное удлинение, % . .

В основном обсадные трубы изготавливаются из стали прочности Д, трубы колонковые из стали К.

Источник

Обсадные трубы и их соединения

План: 1. Обсадные трубы и их соединения. Условия работы обсадной колонны в скважине.

2. Принципы расчета обсадных колонн.

3 Задача и способы цементирования скважин.

1. Обсадные трубы и их соединения. Условия работы обсадной колонны в скважине.

Обсадную колонну составляют из обсадных труб, изготовляемых в широком ассортименте в соответствии с ГОСТ 632 — 80. Он определяет номинальные размеры (наружный диаметр) обсадных труб, их ассортимент по толщинам стенок, механические характеристики сталей для изготовления труб, допуски в отклонении размеров от номинальных, конструкции резьбовых соединений и маркировку труб. В нашей стране по ГОСТ 632 — 80 выпускаются бесшовные цельнокатаные обсадные трубы. Их номинальным размером является наружный диаметр, ГОСТом предусмотрено 19 размеров: от 11 4 до 508 мм.

Трубы каждого размера изготовляют с различной толщиной стенок. Например, трубы диаметром 146 мм могут иметь толщину от 6,5 до 10,7 мм (6,5; 7; 7,7; 8,5; 9,5 и 10,7 мм). При этом наружный диаметр обсадных труб остается постоянным и варьирование толщиной стенки трубы достигается изменением ее внутреннего диаметра

Рекомендуемые файлы

Для изготовления труб используют углеродистые и легированные стали с различными механическими характеристиками (табл. 9.1).

Обсадные трубы обычно соединяются между собой с помощью муфт на резьбе. На каждом конце обсадной трубы в соответствии с ГОСТ 632 — 80 нарезают конусную треугольную резьбу с углом при вершине 60 е или трапецеидальную резьбу; конусность 1 : 16.

По длине резьбы различают соединения с нормальной и удлиненной резьбой. С удлиненной резьбой выпускают тру-

бы номинальным диаметром от 11 4 до 245 мм. Соединение с удлиненной резьбой обладает более высокой прочностью по сравнению с нормальной. Муфты изготовляют из стали той же группы прочности, что и трубы; для труб диаметром более 245 мм они могут изготовляться из стали ближайшей группы с пониженными механическими свойствами.

Нарезка треугольной резьбы на концах трубы приводит к ее ослаблению. Снижение прочности трубы на растяжение составляет 30 — 45 % от ее прочности на участке без резьбы. Кроме того, по виткам резьбового соединения образуется непрерывный канал, который оказывает влияние на герметичность резьбового соединения.

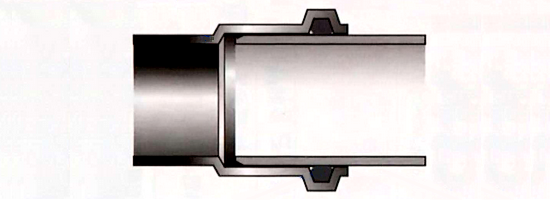

Для повышения прочности резьбового соединения разработана и применяется конусная трапецеидальная резьба. Ее используют в муфтовых трубах (рис. 9.4), выпускаемых под шифром ОТТМ1, ОТТГ1 и в безмуфтовых трубах типа ТБО-4 и ТБО-5. Различие в конструкции соединений труб ОТТМ1 и ОТТП состоит в том, что концы труб второго типа имеют уплотнительный поясок, который входит в плотный контакт с внутренней поверхностью муфты и таким образом обеспечивает повышение герметичности. Трапецеидальная резьба позволила повысить прочность соединения на 25 — 50 % по сравнению с соединениями с треугольной резьбой.

Рис. 9.4. Новые конструкции резьбовых соединений обсадных труб различного типа:

а — ОТТМ1; б — ОТТП; в — ТБО-4; г — ТБО-5; 1 — обсадная труба; 2 —муфта; 3 — безмуфтовое соединение

В процессе спуска в ствол скважины, цементирования и прочих работ в скважине [бурение нижерасположенного интервала, вызов притока, добыча нефти или газа и т.д.) обсадная колонна испытывает различные по величине и характеру нагрузки. Среди них можно выделить: продольные усилия растяжения от собственного веса; дополнительные продольные динамические нагрузки, возникающие в связи с изменением скорости спуска; осевые нагрузки от трения обсадной колонны о стенки скважины при ее спуске; продольные нагрузки сжатия в нижней части колонны от собственного веса при разгрузке ее на забой или под действием окружающих пород при их осадке по мере выработки продуктивного пласта; продольные нагрузки в колонне при бурении и эксплуатации вследствие продольных деформаций под воздействием изменения температурного режима; наружное давление на колонну со стороны массива горных пород и жидкости, заполняющей затрубное пространство; нагрузки в колонне от ее изгиба при спуске в искривленный ствол; внутреннее давление при цементировании колонны, проверке ее герметичности, регулировании притока и т.д.

Сочетание различных нагрузок приводит к возникновению сложного напряженного состояния в материале обсадных труб. Если результирующее напряжение превосходит предел пластичности, то в трубе появляются необратимые деформации, которые в итоге приводят к разрушению обсадной колонны.

Так как невозможно учесть все многообразие нагрузок, действующих на обсадную колонну в стволе скважины, на основании экспериментальных исследований и практического опыта выделены три наиболее опасные нагрузки: нагрузка растяжения от собственного веса подвешенной в стволе скважины обсадной колонны, наружное избыточное давление (сминающая нагрузка), внутреннее избыточное давление.

Рассмотрим каждую из указанных нагрузок отдельно.

Нагрузка растяжения возникает под воздействием собственного веса обсадной колонны, возрастает по мере увеличения глубины спуска колонны и достигает максимального значения в верхнем сечении, когда вся обсадная колонна спущена в ствол скважины. В качестве расчетной нагрузки дя любого сечения рассматривается вес труб, расположенных ниже этого сечения. Разгрузка колонны от действия выталкивающих сил не учитывается.

Внешнее давление Источником внешнего давления на обсадную колонну могут быть гидростатическое давление промывочной жидкости, которая остается в затрубном пространстве в незацементированной части; гидростатическое давление столба цементного раствора, прокачанного за колонну, до его полного схватывания; давление пластовых жидкостей (пластовое давление) в интервалах проницаемых пород; боковое давление горных пород, склонных к пластическому течению и вспучиванию.

В незацементированной части обсадной колонны за внешнее (наружное) рн принимается статическое давление столба

промывочной жидкости, остающейся над цементом в затруб-ном пространстве:

где рж — плотность промывочной жидкости, кг/м 3 ; z — координата рассматриваемого сечения от поверхности, м.

К определению внешнего давления на обсадную колонну в зацементированной части существуют различные подходы. Одни специалисты (Е.М. Соловьев) предлагают его рассчитывать по статическому давлению воды, на которой приготовлялся цементный раствор. По действующей инструкции внешнее давление на обсадную колонну рассчитывают по суммарному статическому давлению столба промывочной жидкости над цементом и давлению столба жидкости затво-рения цементного раствора в зацементированном интервале:

где h — высота столба промывочной жидкости над цементом в затрубном пространстве, м; р з— плотность жидкости за-творения, кг/м 3 , принимается рз = 1100 кг/м 3 .

На зацементированном участке против зоны проницаемых пород за внешнее давление принимается пластовое, если оно превышает рассчитанное значение по приведенной выше формуле:

Так как в процессе бурения пластовое давление уравновешивается с некоторым избытком гидростатическим давлением, при недостатке данных пластовое давление можно оценивать по гидростатическому давлению промывочной жидкости.

В интервале залегания пластичных, склонных к течению горных пород, за внешнее давление принимается полное горное давление:

где ргп — средняя плотность горных пород

Так как внутри обсадной колонны на разных этапах работ существует различное давление, то действующее внешнее избыточное давление будет определяться как разность между наружным и внутренним давлениями:

где рв — внутреннее давление.

За расчетное следует принимать внешнее избыточное давление при наиболее неблагоприятном сочетании наружного и внутреннего давлений.

Действующей инструкцией определяется порядок расчета минимального внутреннего давления. В эксплуатационных газовых скважинах при определении внешнего избыточного давления внутреннее давление подсчитывают по наименьшему устьевому и забойному давлению на поздней стадии разработки месторождения. В нефтяных скважинах внутреннее давление вычисляют с учетом снижения уровня жидкости в стволе на последней стадии эксплуатации.

Внутреннее давление. Высокое внутреннее давление возникает в обсадной колонне при нагнетании под давлением в скважину (продавка цементного раствора в затрубное пространство, гидроразрыв пластов и т.д.) и притоке пластового флюида из горизонтов с АВПД Оно особенно опасно в газовых скважинах при эксплуатации месторождений с высоким пластовым давлением. С точки зрения действия избыточного внутреннего давления наиболее нагруженным оказывается верхнее [устьевое) сечение обсадной колонны. Внутреннее давление имеет максимальное значение в период ввода скважины в действие.

Для этого этапа внутреннее давление вычисляют по следующим формулам:

где р — плотность жидкости в колонне; в газовой скважине

где р — относительная плотность газа по воздуху; Н — расстояние от поверхности до середины газовой залежи, м; т — коэффициент с верх сжимаемости газа; Тср— средняя абсолютная температура по стволу скважины, К.

Внутреннее давление в газовой скважине принимается постоянным по стволу и равным пластовому, если оно не превышает 10 МПа при глубине скважины не более 1000 м или если при любой глубине скважины оно не свыше 4 МПа.

При испытании обсадных колонн на устье в колонне создается давление (рч>), на 10 % превышающее его максимальное ожидаемое значение. В этом случае распределение внутреннего давления определяется из выражения

где роп — плотность жидкости, используемой при опрессовке колонны.

За расчетное избыточное внутреннее давление принимается разность

Для облегчения расчетов распределение избыточных наружного и внутреннего давлений изображается графически на эпюрах давлений.

2. Принципы расчета обсадных колонн.

На обсадную колонну действуют различные по значению и характеру нагрузки:

1) растягивающие нагрузки от собственного веса;

2) сжимающие нагрузки от собственного веса, возникающие при разгрузке колонны, установленной на забой, и при посадках;

3)динамические нагрузки, возникающие в период неустановившегося движения колонны в осевом направлении;

4) осевые нагрузки, обусловленные силами трения колонны о стенки скважины;

5) осевые нагрузки от избыточного давления и температуры при цементировании и эксплуатации;

6) наружное и внутреннее избыточные давления;

7) изгибающие нагрузки при искривлении колонны в результате потери устойчивости и при работе в наклонных скважинах.

В зависимости от назначения колонны (промежуточная или эксплуатационная) также действуют нагрузки, характерные для колонны данного типа, например силы трения, возникающие при вращении бурильной колонны в обсадной и приводящие в ряде случаев к протиранию обсадной трубы.

Основные нагрузки для расчета — осевые растягивающие нагрузки, наружное и внутреннее избыточные давления.

3 Задача и способы цементирования скважин.

Разобщение пластов при существующей технологии крепления скважин — завершающий и наиболее ответственный этап, от качества выполнения которого в значительной степени зависит успешное строительство скважины. Под разобшением пластов понимается комплекс процессов и операций, проводимых для закачки тампонажного раствора в затрубное пространство |т.е. в пространство за обсадной колонной) с целью создания там надежной изоляции в виде плотного материала, образующегося со временем в результате отвердения тампонажного раствора. Поскольку в качестве тампонажного наиболее широко применяется цементный раствор, то для обозначения работ по разобщению используется термин «цементирование».

Цементный камень за обсадной колонной должен быть достаточно прочным и непроницаемым, иметь хорошее сцепление (адгезию) с поверхностью обсадных труб и со стенками ствола скважины. Высокие требования к цементному камню обусловливаются многообразием его функций: плотное заполнение пространства между обсадной колонной и стенками ствола скважины; изоляция и разобщение продуктивных нефтегазоносных горизонтов и проницаемых пластов; предупреждение распространения нефти или газа в затрубном пространстве под влиянием высокого пластового давления; заякоривание обсадной колонны в массиве горных пород; защита обсадной колонны от коррозионного воздействия пластовых вод и некоторая разгрузка от внешнего давления.

Следует отметить, что роль и значение цементного камня остаются неизменными на протяжении всего срока использования скважины, поэтому к нему предъявляются требования высокой устойчивости против воздействия отрицательных факторов.

Цементирование включает пять основных видов работ: приготовление тампонажного раствора, закачку его в скважину, подачу тампонажного раствора в затрубное пространство, ожидание затвердения закачанного материала и проверку качества цементировочных работ. Оно проводится по заранее составленной программе, обоснованной техническим расчетом.

Существует несколько способов цементирования. Они различаются схемой подачи тампонажного раствора в затрубное пространство и особенностями используемых приспособлений. Возможны два варианта подачи тампонажного раствора в затрубное пространство: раствор, закачанный внутрь цементируемой обсадной колонны, проходит по ней до башмака и затем поступает в затрубное пространство, распространяясь снизу вверх <по аналогии с промывкой называется цементированием по прямой схеме); тампонажный раствор с поверхности подают в затрубное пространство, по которому он перемещается вниз (цементирование по обратной схеме).

В промышленных масштабах применяют способы цементирования по прямой схеме. Если через башмак обсадной колонны в затрубное пространство продавливают весь тампонажный раствор, то способ называется одноступенчатым (од-ноцнкловым) цементированием. Если обсадная колонна на разных уровнях оснащена дополнительными приспособлениями (заливочными муфтами), позволяющими подавать тампо-иажиыи раствор в затрубиос пространство поинтервально на разной глубине, то способ цементирования называется многоступенчатым (многоцикловым). Простейший и наиболее распространенный способ многоступенчатого цементирования — цементирование в две ступени (двухступенчатое). Иногда возникает необходимость не допустить проникновения тампонажиого раствора в нижнюю часть обсадной колонны, расположенную в интервале продуктивного пласта; тогда этот интервал в затрубном пространстве изолируется манжетой, установленной на обсадной колонне. Этот способ цементирования называется манжетным. Выделяются также способы цементирования потайных колонн и секций, поскольку тампонажный раствор в этом случае закачивают по бурильной колонне, на которой спускают секцию или потайную колонну.

В мелких скважинах (например, структурных), которые заведомо не вскрывают продуктивных залежей и интервалов с высоким пластовым давлением, затрубное пространство можно изолировать тампонированием нижней части обсадной колонны глиной. Тампонирование выполняется по более простой технологии, чем цементирование, и обеспечивает лишь временную и довольно слабую изоляцию.

Тампонирование обсадной колонны в скважине может осуществляться задавливанием обсадной колонны на глубину до 0,8—1,2 м в пласт глины мощностью не менее 2,5 — 3,0 м; по способу с нижней пробкой, когда глину в виде шариков предварительно забрасывают на забой, а затем продавливают в затрубное пространство обсадной колонной, нижний конец которой перекрыт пробкой; по способу с верхней пробкой в нижнюю трубу набивают глину, над ней помещают пробку, с помощью которой вблизи забоя глину выпрессовывают под действием нагнетаемой с поверхности жидкости.

Преимущество метода тампонирования глиной состоит в том, что после завершения всех работ в скважине обсадная колонна может быть освобождена и извлечена для последующего использования.

Технология цементирования складывалась на основе многолетнего практического опыта и совершенствовалась с использованием достижений науки и техники. На современном уровне она включает систему отработанных норм и правил выполнения цементировочных работ, а также типовые схемы организации процесса цементирования. В каждом конкретном случае технологию цементирования уточняют в зависимости от конструкции и состояния ствола скважины, протяженности цементируемого интервала, горно-геологических условий, уровня оснащенности техническими средствами и опыта проведения цементировочных работ в данном районе.

Применяемая технология должна обеспечить: цементирование предусмотренного интервала по всей его протяженности; полное замещение промывочной жидкости тампонажным раствором в пределах цементируемого интервала; предохранение тампонажного раствора от попадания в него промывочной жидкости; получение цементного камня с необходимыми механическими свойствами, с высокой стойкостью и низкой проницаемостью; обеспечение хорошего сцепления цементного камня с обсадной колонной и стенками скважины.

При разработке технологии цементирования для конкретных условий прежде всего подбирают способ. Он должен обеспечить подъем тампонажного раствора на заданную высоту, заполнение им всего предусмотренного интервала ,а если есть необходимость, то и защиту некоторого интервала от проникновения тампонажного раствора), предохранение тампонажного раствора от попадания в него промывочной жидкости при движении по обсадной колонне.

Исследованиями установлено, что наиболее полное замещение промывочной жидкости происходит при турбулентном режиме (98 %), худшие показатели (42 %) получают при структурном режиме. Для наиболее полного замещения промывочной жидкости рекомендуется ряд мероприятий:

тщательное регулирование реологических свойств промывочной жидкости, заполняющей скважину перед цементированием, с целью снижения вязкости и статического напряжения сдвига до минимально допустимых значений;

нагнетание тампонажного раствора в затрубное пространство со скоростями течения, обеспечивающими турбулентный режим;

применение соответствующих буферных жидкостей на разделе промывочной жидкости и тампонажного раствора;

расхаживание или вращение обсадной колонны при подаче тампонажного раствора в затрубное пространство;

применение полного комплекса технологической оснастки обсадной колонны.

При разработке технологии подбирают тампонажный материал, рецептуру и свойства тампонажного раствора, определяют режим закачки и продавливания тампонажного раствора, суммар1гую продолжительность цементировочных работ и промежуток времени, необходимый для формирования в затрубном пространстве цементного камня с достаточной прочностью, позволяющей возобновить работы в скважине.

Цементирование обсадной колонны можно представить как цепочку ряда процессов и операций: подготовка ствола скважины к цементированию; цементирование затрубного пространства (приготовление и закачка тампонажного раствора в скважину, продавливание цементного раствора в затрубное пространство); ожидание затвердения цемента |ОЗЦ): при цементировании кондуктора ОЗЦ обычно длится 5—8 ч, при цементировании промежуточных и эксплуатационных колонн — от 1 до 24 ч; проведение контрольных замеров для определения качества цементирования, испытание обсадной колонны на герметичность, разбуривание цементного стакана в колонне, проверка герметичности изоляции затрубного пространства.

1. Когда возникает нагрузка растяжения?

2. Что такое внутренние и внешнее давление?

3. Расскажите технологию цементирования?

1. Аскеров М.М., Сулейманов А.Б. Ремонт скважин: Справ, пособие. — : Недра, 1993.

Ещё посмотрите лекцию «Новая политика цинского двора» по этой теме.

2. Броун СИ. Нефть, газ и эргономика. — М: Недра, 1988.

3. Булатов А.И., Аветисов А.Г. Справочник инженера по бурению: В 3 т.: 2-е изд., перераб. и доп. — М: Недра, 1993-1995. — Т. 1-3.

4.Булатов А.И. Формирование и работа цементного камня в скважина, Недра, 1990.

5.Варламов П.С Испытатели пластов многоциклового действия. — М: Недра, 1982.

6. Геолого-технологические исследования скважин / Л.М. Чекалин, А.С. Моисеенко, А.Ф. Шакиров и др. — М: Недра, 1993.

7.Геолого-технологические исследования в процессе бурения. РД 39-0147716-102-87. ВНИИпромгеофизика, 1987.

Источник